По скоростям движения, напряжениям, размерам, требованиям к материалу и точности изготовления ротор является наиболее ответственной и дорогой частью турбины. Поломки ротора приводят к серьезным авариям турбины и могут закончиться в особо тяжелых случаях полным ее разрушением.

Ротор вращается в паровой среде, способствующей его коррозии и эрозии. Его часть в зоне паровпуска работает при высокой температуре, часть низкого давления —при комнатной. Перепад температур по длине ротора достигает 500 —550°; имеется разность температур между дисками и лопатками, между насадными деталями и валом.

Шейки вала и упорный гребень вращаются в своих подшипниках с большими окружными скоростями. За счет остаточной или появившейся во время работы неуравновешенности возникают силы небаланса, вызывающие вибрацию. Вал ротора нагружен собственным весом, но напряжения от этого невелики. Напряжения скручивания обычно тоже невелики и лишь при коротком замыкании в генераторе достигают значительных величин.

Основными действующими силами являются центробежные; они нагружают лопатки, барабан, диски. Лопатки нагружены также давлением пара. Эго давление пульсирующее, отчего возникает вибрация лопаток и дисков. Осевое давление нагружает вал небольшими растягивающими силами.

Значительные изгибающие напряжения в конце вала могут быть вызваны неправильным соединением муфты, а также перекосом вала в упорном подшипнике или нажимом на вал уплотнительного пояска этого подшипника.

Дополнительно напряжения в диске могут возникнуть вследствие перекоса шпонок.

При повышении температуры насадных деталей по сравнению с температурой вала посадка их будет ослабевать; при понижении же температуры натяг будет увеличиваться и может вызвать недопустимые напряжения. Так, например, при появлении разности температур вала и диска в 100° натяг диска примерно удвоится, что при концентрации напряжений в углах шпоночного паза неоднократно приводило диск к разрушению.

Важной чертой ротора является то, что даже незначительные изменения его уравновешенности и формы приводят к усилению вибрации, создают невозможные условия работы и потому не должны допускаться. Это решающим образом отражается на требованиях к конструкции, материалу, изготовлению и эксплуатации.

Ротор должен обладать достаточной прочностью, спокойным ходом, для чего нужна не только хорошая балансировка его при изготовлении, но и сохранение уравновешенности во время работы.

Знакопеременные усилия, даже небольшие, но повторяющиеся с большой частотой, приводят к ослаблению посадки дисков, износу резьбы кольцевых гаек, нарушению соединений составных роторов. Конструкция и выполнение закрепления лопаток должны обеспечивать надежное и жесткое соединение их с ротором.

Необходима устойчивость ротора против эрозии и коррозии, образования окалины (при высокой температуре пара) и износа, что достигается главным образом подбором материалов.

Ротор должен изготовляться с минимальными отступлениями от чертежа. Забота о материале ротора должна начинаться с изготовления исходного слитка, соблюдения условий его остывания, режимов и порядка ковки и термообработки. При механической обработке должно быть исключено получение большого небаланса.

По конструкции роторы могут быть разделены на следующие характерные типы:

- составные — вал с насадными дисками или сборный, с болтовым соединением, барабанный ротор;

- комбинированные, в которых основная часть цельнокованая, отдельные диски —насадные;

- цельные — как цельнокованые, так и сварные.

Вал с насадными дисками —наиболее старое, «классическое» исполнение ротора активной турбины (фиг. 100). По современным воззрениям, его недостатками являются большие затраты металла И труда на изготовление, неточное соблюдение осевых размеров ввиду получающихся длинных размерных цепей, наличие шпоночных соединений, напряжения в дисках от посадочного натяга, большие диаметры уплотнений, непригодность для работы при высоких температурах. К достоинствам таких роторов следует отнести сравнительно небольшие размеры поковок и вместе с тем возможность применения дисков большего диаметра, чем в цельнокованых роторах; более короткий цикл изготовления, возможность замены дисков.

Роторы указанного типа и сейчас наиболее распространены в турбинах малой и средней мощности на умеренные параметры пара. Малоубедительно применение их в ряде случаев для т. н. д. турбин большой мощности (фиг. 105 и 106), так как при малом диаметре дисков выгоднее такие роторы делать цельноковаными.

Важным элементом этой конструкции является посадка дисков на вал. Диск должен сидеть на валу плотно при всех возможных изменениях режима и быть защищен от проворачивания и от осевого перемещения. Поэтому посадочный натяг должен, быть достаточно велик, чтобы диск ни в коем случае не освобождался при работе, даже при максимальном его нагреве по сравнению с валом и наибольшем числе оборотов.

Посадка каждого диска на свой уступ вала дает наилучшую форму вала и удобна при сборке, но требует обработки большого количества диаметров и длин с высокой точностью, что удорожает производство. Раньше, когда обычной была шлифовка каждого уступа вала под уже готовый диск, было даже выгодно иметь разные диаметры дисков, но в настоящее время такой способ совершенно неприемлем.

Заметим, что обработка вала и отверстий в диске по 2 классу точности дает слишком большой разброс величин натяга, и повторяемость результатов при этом не достигается; необходима обработка примерно по 1 классу точности.

Посадка всех дисков на вал одного диаметра (см. фиг. 4) упрощает изготовление вала и делает диски взаимозаменяемыми. Но в этом случае необходимо очень точно выдерживать диаметры всех дисков; сборка неудобна. Для турбин большой мощности такая конструкция, надо думать, неприемлема. По-видимому, наиболее удачная конструкция многоступенчатого составного ротора — посадка группы дисков на уступ вала одного диаметра.

При сохранении посадочного натяга во время работы, равного хотя бы 50 кг/см2, создается при средних размерах диска момент трения, который в несколько раз больше передаваемого диском вращающего момента и обычно больше момента при коротком замыкании. Запас вполне достаточен при небольшой передаваемой диском мощности (500—1500 кет), но сильно уменьшается с ее ростом. Однако в любом случае дополнительное стопорение диска является, в сущности, предохранительным, рассчитанным главным образом на значительное уменьшение при работе посадочного натяга. Если по условиям прочности остающийся натяг допущен всего 5—10 кг/см2, то стопорение является не предохранительным, а рабочим.

Основная опасность уменьшения посадочного натяга возникает при переходных режимах, когда температура диска может стать значительно больше, чем вала.

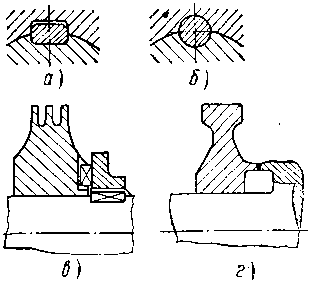

Фиг. 79. Способы стопорения дисков от проворачивания.

Наиболее распространено закрепление диска призматическими шпонками (фиг. 79, а), хотя оно обладает крупными недостатками. Шпоночная канавка ослабляет ступицу диска и вызывает концентрацию напряжений; поэтому ее нельзя применять для сильно напряженных дисков. Даже небольшие перекосы пазов в валу и в диске могут вызвать опасные напряжения в ступицах дисков, что в ряде случаев приводило к трещинам. Подгонка шпонок связана с применением ручных работ.

Соединение круглой шпонкой более технологично и не требует ручных подгоночных работ. Это соединение более точное и совершенное. К сожалению, область его применения на роторе весьма ограничена (рис. 79, б).

Соединение по типу, показанному на фиг. 79, в, применяется для сильно напряженных дисков, в которых устройство шпоночной канавки нежелательно. Крепление производится к специальному гребню (фиг. 105) или к соседнему диску.

Стопорение приваркой (фиг. 79, г) имеет ограниченное применение, так как является неразборным. Оно фиксирует диск и в осевом направлении.

В осевом направлении диск может перемещаться под влиянием тепловых расширений, давления пара и вибрации. Для стопорения в этом направлении наиболее себя оправдали разрезные кольца. Резьбовые соединения стоят дороже и менее надежны. В ряде случаев они полностью разрушались при отсутствии заметных нагрузок, в результате только небольших знакопеременных напряжений.

Насадные диски изготовляются из хорошо прокованных заготовок; сравнительно небольшая их толщина позволяет получить равномерные и высокие механические свойства. При получении заготовок свободной ковкой расход металла очень велик— вес поковки превышает вес диска в 4—5 раз. Одной из причин этого является наличие у диска ступицы.

Наибольшие напряжения во вращающемся диске возникают в зоне посадочного отверстия, что вызывает необходимость усиления этого места, т. е. развития ступицы. Стремление избежать ступицы и, следовательно, уменьшить расход металла, а также сократить расстояние между дисками привело к применению автофретирования1, широко применяемого КТЗ в турбинах малой мощности. В результате значительно расширяется возможность применения дисков постоянной толщины или почти без ступиц (см. фиг. 4).

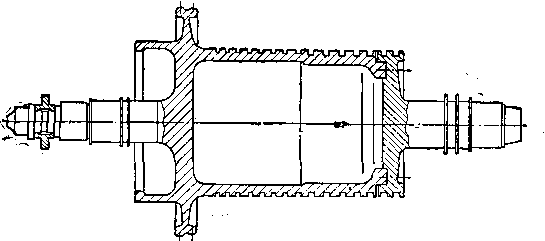

Составной ротор с болтовым соединением характерен для реактивных турбин. Болтовое соединение — слабое место ротора. Такие конструкции появились и развились в судовых турбинах для создания роторов тихоходных турбин или легких барабанных роторов, когда сварка для таких целей еще не применялась. Пример такого ротора судовой турбины ВВС показан на фиг. 80.

Фиг. 80. Ротор болтовой конструкции.

Ротор небольшого диаметра, довольно легкий, прогревается быстро и примерно с той же скоростью, что и цилиндр. Болтовое соединение — основной недостаток этого ротора. Оно умеренно нагружено крутящим м ментом и изгибом от веса ротора. Но напряжения от других сил могут быть велики, например от неодинаковых деформаций соединяемых частей вследствие центробежных сил и нагрева. Эго требует тщательного конструирования и выполнения соединения, и все же иногда происходит его постепенное ослабление. После внедрения сварных роторов болтовые конструкции почти не применяются.

Изготовление вала вместе с дисками из одной поковки по многим соображениям является наилучшим решением. Диски свободны от напряжений, возникающих при их посадке, отпадает вопрос их закрепления. Диаметр вала получается меньше, отчего сокращается утечка через уплотнения; легче получить жесткий ротор. Улучшается теплообмен между дисками и валом. Точность при изготовлении повышается, общий вес ротора и суммарный расход металла уменьшаются, снижается трудоемкость изготовления.

Цельнокованый ротор имеет и крупные недостатки. Поковка получается большой, изготовление ее не везде возможно, стоимость высока. Большие размеры поковки препятствуют получению высоких прочностных свойств. Диаметр такого ротора пока ограничен величиной 900—1000 мм. Материал применяется более дорогой, так как требования к нему определяются наиболее горячей частью. Цикл изготовления удлиняется, обработка требует высокой квалификации рабочего, нельзя заменить поврежденный диск и т. д. Эти недостатки ограничивают применение цельнокованых роторов и заставляют предпочитать комбинированные решения.

Одним из таких решений является цельнокованый ротор, в котором часть дисков насадные (фиг. 104). Размеры поковки при этом уменьшены; насадные диски могут иметь больший диаметр; располагаются они в зоне умеренных температур. Весь вал такого ротора, сделан из теплоустойчивой стали, что необходимо, по существу, только для его части высокого давления.

Другим комбинированным решением можно считать сварные роторы, которые являются комбинированными по способу изготовления, но цельными — вследствие своей неразборности.

Изготовление роторов с помощью сварки началось более 25 лет тому назад, главным образом в силу затруднений с получением крупных поковок высокого качества и высокой их цены; в меньшей степени сварка рассматривалась как процесс, позволяющий решать особые вопросы конструирования роторов. Фирма ВВС была вынуждена заказывать крупные поковки за границей и оказалась одной из первых, разработавшей конструкцию и методику сварки роторов.

Само по себе применение сварки при изготовлении роторов не является положительным; наплавленный металл литой, его прочностные свойства ниже, чем у металла свариваемых частей ротора. Шов представляет собой явно слабое место ротора, хотя и обеспечивает его прочность. Сварка на всю толщину металла связана с наплавкой большого количества металла и трудностью конструирования дна шва. Процесс сварки и качество шва определяются строжайшим соблюдением технологических режимов и контролируются только уже в готовом шве.

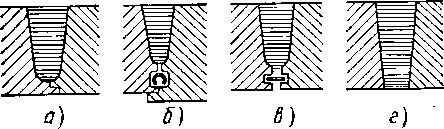

Основные требования к конструкции сварного ротора сводятся к всемерному уменьшению относительной деформации свариваемых деталей и к созданию условий получения качественного шва. Соблюдение первого требования позволяет ограничиться легкими, слабо нагруженными швами небольшого сечения. Невозможность подварки изнутри и стремление избежать «начальной трещины» (фиг. 81, а) приводит к искусственным решениям (фиг. 81, б и в), при которых место сварки заведомо ослаблено, как бы надрезано. Обеспечивая качество шва, такие конструкции не создают нормальных условий его работы. По существу, нет оснований место сварки делать не того же сечения, что у свариваемых частей. Поэтому представляет большой интерес конструкция и технология изготовления сварного шва на полную толщину металла (фиг. 81, г), разработанные ВВС2 .

Применение сварки дает большие возможности по снижению веса, повышению критического числа оборотов, увеличению окружных скоростей ротора. Сварка ротора реактивной турбины из дисков (см. фиг. 115) — единственная возможность выполнения его со столь большим расстоянием между подшипниками.

Фиг. 81. Типы сварных швов.

Преимущество сваренных из дисков роторов —очень высокая тепловая стабильность и практическое отсутствие теплового изгиба их при нагреве, что почти невозможно получить для роторов тех же размеров другой конструкции. Эго является следствием составления ротора из многих дисков, каждый из которых был по-своему ориентирован при ковке относительно оси слитка, что почти исключает влияние несимметричности их свойств при нагреве.

Кроме барабанных роторов большого диаметра, при умеренных окружных скоростях с успехом применяются сварные легкие пустотелые барабаны, свободные от недостатков барабанов с болтовым соединением. Для роторов активных турбин сварка дает мало преимуществ и пока почти не применяется.

Внедряющаяся в настоящее время сварка сталей, сильно отличающихся по составу или даже разных классов, откроет совершенно новые возможности: применение теплоустойчивой или даже аустенитной стали только для горячих частей ротора, применение композитных дисков и др.

Роторы различных конструкций применяются преимущественно в таких областях:

- с насадными дисками — для турбин малой и средней мощности, при средних и низких параметрах пара; в тихоходных турбинах; ц. н. д. турбин средней мощности;2) цельнокованые — ц. в. д. и турбины с противодавлением на высокие параметры пара, быстроходные и судовые многокорпусные турбины;

- сварные —при больших размерах ротора, для которых получение цельной заготовки невозможно или нецелесообразно; легкие барабанные или дисковые роторы;

- комбинированные — одноцилиндровые турбины на высокие параметры пара; ц. с. д. и ц. н. д. средних и крупных турбин;

- сборные — реактивные турбины средней быстроходности, при средних параметрах пара, небольшой и средней мощности, если они почему-либо не могут быть заменены сварными.

2 «Brown Boveri Mitteilungan», 1958, № 7/8.