Как об этом уже говорилось ранее, наиболее важную роль в изменении формы и размеров деталей играет изменение их теплового состояния, в особенности во время пуска турбины, который и состоит главным образом в увеличении температуры деталей по заданной программе.

Начальное состояние турбины характеризуется одинаковой и низкой температурой всех ее деталей, при которой турбина собрана, установлены зазоры и созданы необходимые напряжения. При пуске тепловое состояние меняется, причем подъем температуры деталей и даже отдельных мест детали происходит не с одинаковой скоростью. Перепады температур по сечению стенки, а также между паром и поверхностью деталей велики.

При изменении режима уже работающей турбины будет аналогичное положение, но слабее выраженное.

Спустя некоторое время после начала работы турбины на данном режиме наступает новое установившееся ее тепловое состояние. При этом температура некоторых деталей будет равномерной, но отличающейся от начальной температуры, других — неравномерной по длине (цилиндр, вал, обоймы).

Таким образом, по сравнению с начальным состоянием, т. е. состоянием сборки, следует различать: 1) процесс изменения теплового состояния; 2) новое, измененное тепловое состояние. Первое характеризуется большими временными разностями температур, существенными изменениями формы и значительными термическими напряжениями, второе — малыми разностями температур, умеренными изменениями формы и относительно небольшими напряжениями, большим изменением размеров горячих деталей.

В обоих случаях температура стенки цилиндра определяется главным образом ее теплообменом с паром. При пуске происходит нестационарный теплообмен с очень малой отдачей тепла от стенок изоляции или во внешнюю среду. При установившемся режиме будет иметь место стационарный теплообмен, причем проходящий поток тепла равен потере его во внешнюю среду.

При стационарном теплообмене и хорошей изоляции цилиндра разность температур стенки и пара ΔТ, а также перепад температур в стенке Δt очень малы. Рассмотрим пример.

Интересующие нас величины могут быть выражены

![]()

где q — потеря тепла изолированным цилиндром во внешнюю среду;

a — коэффициент теплоотдачи от пара к стенке;

δ — толщина стенки;

Все входящие в эти формулы величины могут изменяться в довольно широких пределах: q— примерно от 200 (хорошая изоляция) до 800 ккал/м2 час (плохая изоляция); a — от 30—40 ккал/м2 час град для перегретого, слабо движущегося пара небольшого давления до 6000 —8000 ккал/м2 час град для конденсирующегося пара. Для интересующих нас условий нагрева значение a можно принять в пределах 100—1000 ккал/м2 час град, λ — принимаем равным 40 ккал/м час град для перлитной стали и 25 ккал/м час град —для аустенитной стали.

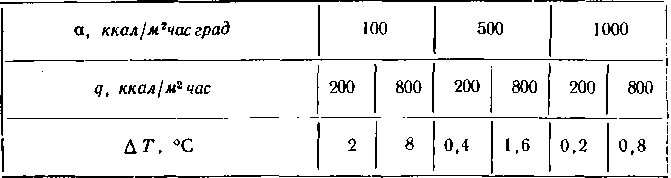

При этих данных для средних соотношений между размерами внутренней поверхности цилиндра и наружной поверхности ее изоляции получаем для разных толщин стенки значения ΔΤ и Δί, приведенные в табл. 2 и 3.

Таблица 2

Разность температур пара и стенки

Таблица 3

Температурный перепад в стенке

Из табл. 2 и 3 видно, что разность температур пара и стенки ΔΤ становится ощутимой только при малом коэффициенте a и больших теплопотерях q. Температурный перепад Δt имеет значительную величину только при очень толстых стенках и больших теплопотерях, особенно для аустенитной стали1 . Отсюда следует, что недооценка роли изоляции цилиндра очень опасна.

Значительное увеличение Δί в стенке цилиндра происходит при пуске турбины с сырой изоляцией. Поэтому применение мастичной изоляции, накладываемой в сыром виде и подлежащей просушке за счет тепла уже работающей турбины, совершенно недопустимо для турбин высоких параметров. Большой расход тепла на испарение содержащейся в мастике воды задерживает нагрев стенок, вызывает большой перепад температур в них и значительные напряжения. Процесс прогрева сильно затягивается, сопровождается изгибом цилиндра, большим относительным расширением ротора и цилиндра.

Так, например, в первый период эксплуатации турбины СВК-150-1 на ее пуск с холодного состояния, с сырой изоляцией требовалось свыше 5 суток. При сухой изоляции этот срок сокращался вдвое, а в результате дальнейших мероприятий — примерно до 1,5 суток2 .

Распределение температуры по толщине стенки при установившемся тепловом потоке практически линейное.

Явления при нестационарном теплообмене значительно сложнее, и точный расчет температур при этом практически невозможен ввиду сложности геометрических форм деталей, изменения по мере нагрева физических констант, неясности теплопотерь, множества влияющих факторов. Ниже приводятся результаты упрощенных расчетов, которые дают близкую к истине картину.

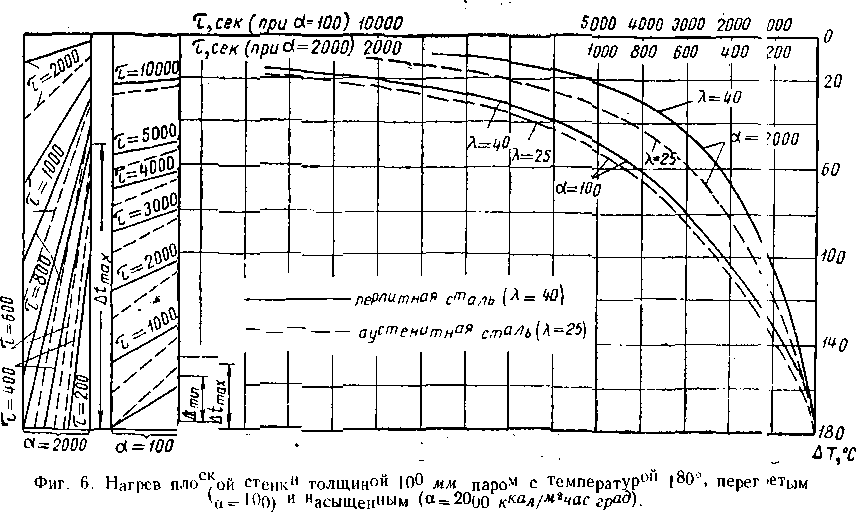

На фиг. 6 показаны скорости нагрева плоской стенки толщиной 100 мм и возникающие при этом разности температур в ней для перлитной и аустенитной стали. Кривые даны для двух значений коэффициента теплоотдачи: a=100 (медленно движущийся перегретый пар) и a=2000 (конденсирующийся пар при плохом удалении конденсата). Видно, что в первом случае наибольшая разница Δt равняется 20°С (для аустенитной стали 30°С) и наступает примерно через 8 мин.; нагрев идет медленно, Л7’=10°С достигается через 4 часа после начала прогрева. Во втором случае, при a=2000, (а именно такого порядка величину можно ожидать на большей части прогрева турбины при пуске) Δt доходит примерно до 130° (для аустенитной стали до 144°) за одну минуту, а ΔТ = 10°С достигается через 30—35 мин.

1 У таких деталей, как фланцы, поверхность, отдающая тепло, намного больше получающей, и путь прохождения тепла (условная толщина) гораздо длиннее. В этих деталях Δt может быть значительно больше.

2 Этот срок также очень велик и говорит о том, что в конструкцию турбины не заложены условия для ее быстрого пуска.

Отсюда следует, что условия прогрева имеют основное влияние на перепад температур в стенке, а следовательно, и на температурные напряжения.

Изменение температуры по толщине стенки показано на фиг. 7 для тех же условий нагрева, при разных значениях ΔT. Характер изменения (парабола) совсем иной, чем при стационарном нагреве (прямая), что обуславливает неодинаковые термические напряжения при одной и той же величине Δt для стационарного и нестационарного процессов теплообмена.

Фиг. 7. Изменение температуры по толщине плоской стенки при нагреве:

ΔΤ — разность температур обогреваемой поверхности стенки и греющего пара, °C; а — коэффициент теплопередачи от пара к стенке; δ~ толщина стенки.

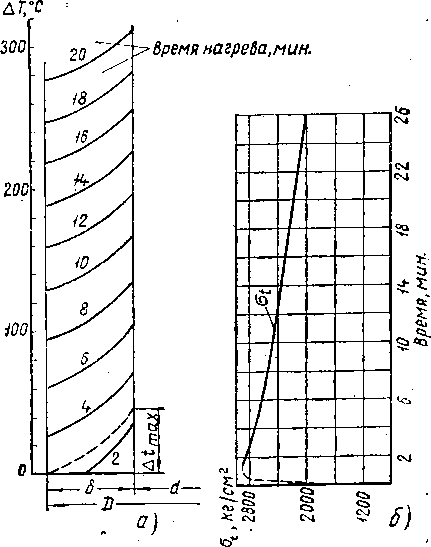

Нагрев стенки полого цилиндра с большим отношением наружного диаметра к внутреннему![]() ПРИ большой разности температур ΔT показан на фиг. 8. Здесь принято:

ПРИ большой разности температур ΔT показан на фиг. 8. Здесь принято:![]() и начальная разность температур ΔT=1200°С, что характерно для нагрева шпильки через внутреннее отверстие при помощи автогенной горелки. Нагрев до 300°С требует около 20 мин. и сопровождается большой разностью температур Δt≈45°С.

и начальная разность температур ΔT=1200°С, что характерно для нагрева шпильки через внутреннее отверстие при помощи автогенной горелки. Нагрев до 300°С требует около 20 мин. и сопровождается большой разностью температур Δt≈45°С.

В результате появления разностей температур в стенке возникают пропорциональные им термические напряжения.

Раньше, при умеренных мощностях турбин и невысоких начальных параметрах пара, толщины стенок, фланцев, дисков и других деталей были невелики и большие перепады температур в них не появлялись даже при сравнительно больших скоростях пуска. Поэтому знание температурных полей этих деталей не требовалось для создания рациональной конструкции и правильной эксплуатации турбины. Для современных же турбин знание температурных полей ряда деталей имеет решающее значение. Температурное поле определяет действующие напряжения, деформации, ограничивает режимы работы. Обеспечение при конструировании допустимых температурных полей является обязательным для создания надежной, работоспособной турбины.

Фиг. 8. Нагрев стенки цилиндра (а) и термические напряжения (б) при нагреве шпильки МИО изнутри.

Наиболее точно распределение температур и напряжений устанавливается при испытаниях изготовленных турбин. Однако при этом результаты испытаний могут быть использованы только для обоснования режимов эксплуатации данной турбины и для совершенствования конструкций последующих турбин.

Некоторое представление о термических напряжениях можно получить из следующих данных.

Плоская, со свободными краями стенка при разности температур по ее толщине Δt, изменяющейся линейно, изогнется по сферической поверхности с радиусом![]()

где h — толщина стенки;

а — коэффициент линейного расширения.

Если прогиб мал по сравнению с толщиной, то напряжений при этом не возникнет. Если же края жестко закреплены, то в стенке появятся изгибающие напряжения

![]()

Напряжение зависит от Δt, которая, в свою очередь, зависит от толщины стенки.

Напряжения на цилиндрической поверхности от разности температур Δt могут быть выражены аналогично напряжениям плоской стенки (табл. 4).

Следовательно, в любом случае напряжение

![]()

где m зависит только от отношения![]()

R — наружный радиус цилиндра;

r — внутренний его радиус.

Таблица 4

Напряжения на цилиндрической поверхности в зависимости от разности температур Δt

Выше были показаны результаты расчета скорости нагрева при условии постоянной температуры пара Т. На практике такие случаи редки, так как даже при быстром впуске пара в холодную турбину его температура сначала падает и прогрев ведется при этой сниженной, но постепенно возрастающей температуре.

Наиболее распространенный способ нагрева с холодного состояния—это нагрев по заданному графику. Процесс контролируется по давлению пара. Как дальше будет показано, скорость нагрева в основном определяется температурой насыщенного пара, а не температурой его перегрева; первую удобно контролировать именно по давлению пара.

Фиг. 9. Нагрев цилиндра во времени:

р и Т — давление и температура пара; tст — средняя температура стенки; tнac— температура насыщения, соответствующая давлению р; Δt— перепад температур в стенке; a — коэффициент теплопередачи от пара к стенке.

На фиг. 9 нагрев длинного паропровода к нему вызывает сильное охлаждение пара, который в цилиндре на протяжение большей части прогрева оказывается еще насыщенным. Подъем давления пара задан из условий получения приблизительно одинаковой скорости роста его температуры. Коэффициент теплопередачи в начале прогрева очень мал, так как цилиндр еще наполнен воздухом, но быстро повышается, в данном случае до а=2260 ккал/м2 час град1 . После перехода пара в перегретое состояние коэффициент а начинает быстро падать. В дальнейшем за счет большой скорости вращения ротора он опять несколько возрастает. Средняя температура стенки мало отличается от температуры греющего пара. Скорость подъема температуры металла очень непостоянна. Средняя скорость за первые 15 мин. нагрева составляет около 280°С в час, а за первый час 138°С.

В целом за время прогрева скорость изменяется так:

![]()

Средняя скорость изменения температуры за 9 час. составляет 54 град/час.

Так как термические напряжения зависят только от скорости нагрева, то, следовательно, они все время менялись вместе с ней. Если при наибольшей достигнутой в течение первого часа скорости прогрева термические напряжения допустимы, то, значит, остальное время прогрев велся не с наибольшей допустимой скоростью, и продолжительность его, стало быть, завышена. Для прогрева турбины в кратчайший срок его следует вести с постоянной скоростью, определяемой допустимыми напряжениями.

Рассмотрим некоторые соображения о практически возможной скорости нагрева. Для этого воспользуемся выражением

![]()

где а— коэффициент линейного расширения;

с — теплоемкость;

ν — скорость подъема температуры, град/час.

Заметим, что в формулу, кроме ν, входят только физические константы материала и толщина стенки. Следовательно, для данной детали напряжения определяются только скоростью ее нагрева. Если принять а=0,000012, δ=0,1 м; с=0,12 ккал/кг °С, γ=7850 кг/м3, μ=0,3 и λ=0,34 (в среднем за время нагрева), то σ=— 3,17 ν.

Так как наибольшие напряжения будут сжимающими, то во время пуска они могут быть допущены порядка σ=1000 кг/см2 . Тогда ν=316°С в час. Нагрев с такой скоростью от 25 до 535°С продолжался бы всего около 1,6 час., т. е. значительно быстрее, чем указано на фиг. 9. Но можно ли осуществить нагрев с такой скоростью?

Прежде всего заметим, что корпус турбины не является строго цилиндрическим. Форма его сложна, имеются фланцы, патрубки, ребра. Есть участки утоненные или нагреваемые с двух сторон, где могут появляться недопустимые напряжения, в том числе и сверх предела текучести, приводящие к короблению и трещинам. Однако если все это путем специального конструирования исключить и сделать скорость 316°С в час допустимой, то возникнет вопрос — можно ли такую скорость получить?

Можно написать![]()

где а — коэффициент теплопередачи от пара к стенке. При тех же, что и раньше, значениях входящих в формулу величин и при ν=316°С/час. получаем а∆Т= 29800. При нормальных условиях ∆Т=30-40°С. Поэтому для получения ν=316°С/час. необходимо, чтобы коэффициент теплопередачи а был равен 800—1000 ккал/м2 час °С, что достижимо только при конденсирующемся паре.

Средние значения скорости нагрева стенки толщиной 100 мм (фиг. 6) приведены в табл. 5.

Таблица 5.

Скорость нагрева плоской стенки толщиной 100 мм при разных значениях коэффициента теплоотдачи а

Примечание. Средняя скорость нагрева при перегретом паре 60 град/час; при насыщенном паре 300 град/час.

В данном примере скорость нагрева 316°С в час при перегретом паре далеко не достигается. И даже при насыщенном паре она достигается только в течение первых десяти минут.

Таким образом, при перегретом паре вряд ли возможно получение недопустимых скоростей нагрева; при прогреве же насыщенным паром эта опасность велика.

В качестве примера рассмотрим напряжения, возникающие при нагреве в трубе с Dнар=240 мм и δ=20 мм. Принимая a= 0,000012 мм/мм град, Е=2-106 кг/см2, с= 0,12 ккал/кг град, γ=7850 кг/л3, и λ = 34 ккал/м час град, получим: для внутренней поверхности σt=0,14 v, для наружной σt=0,064 ν. Радиальные напряжения при этом незначительны (σr=0,1σt). Для скорости прогрева 300°С в час, как это часто задается в инструкциях по пуску, σt=42 кг/см2 (сжатие) и σ't=19,2 кг/см2 (растяжение). Напряжения эти невелики, и данная труба может безопасно прогреваться с гораздо большей скоростью. При охлаждении наибольшие напряжения (42 кг/см2 ) оказываются растягивающими. Опасно то, что процесс охлаждения, в отличие от нагрева, часто оказывается неуправляемым.

На фиг. 8,б, кроме скорости нагрева шпильки, показаны и возникающие при этом напряжения. При коэффициенте теплопередачи от пламени к стенке а=200 ккал/м2 час град скорость нагрева в начальный момент составляет 1060°С в час2, что соответствует 45°C и напряжению 2820 кг/см2 . Это напряжение очень велико, хотя и наступает при еще незначительной температуре, а при большем а может быть еще выше. Отсюда видна опасность, а в сущности говоря, недопустимость широко распространенного в практике нагрева шпилек большого диаметра с одним центральным отверстием с помощью ацетилена.

С уменьшением диаметра шпильки напряжения быстро падают. При тех же, что и выше, исходных данных получаем:

![]()

Массивные детали из аустенитной стали требуют слишком малой скорости нагрева, чтобы термические напряжения в них не превышали допустимых. При этом создаются неприемлемые условия пуска: чрезмерно возрастает его продолжительность и затрудняется соблюдение графика роста температур, а отступление от него на 10—15°С может удвоить термические напряжения. Поэтому следует всемерно уменьшать толщину стенок, организовывать их двухсторонний нагрев. Однако термические напряжения все-таки приходится допускать даже выше предела текучести материала. Возникающие при нагреве и охлаждении детали знакопеременные напряжения могут приводить к термической усталости и к появлению трещин.

Явление термической усталости изучено еще недостаточно. Имеющийся опытный материал часто приводит к противоречивым результатам. В ряде случаев детали из аустенитной стали работают с очень большими термическими напряжениями, не давая трещин. В других же случаях циклические пластические деформации при нагреве и охлаждении детали вызывают трещины уже после нескольких сотен циклов. Во всяком случае можно считать установленным, что термические напряжения, равные 1,5— 2-кратному пределу текучести, не приводят к появлению трещин даже при большом числе циклов, а материал с хорошими пластическими свойствами не дает трещин даже при термических напряжениях, превосходящих предел текучести в несколько раз. Однако количество циклов до появления трещин все же резко падает при увеличении деформации. Поэтому в любом случае следует стремиться к всемерному ограничению термических напряжений, в том числе и при неуправляемых процессах, путем правильного конструирования и эксплуатации турбин.

Одной из наиболее важных причин, вызывающих изменение положения ротора относительно статора (понимая под статором цилиндр турбины вместе с укрепленными в нем обоймами, диафрагмами, уплотнениями и всеми неподвижными частями), является перемещение вала в подшипниках во время работы турбины. При некоторых конструкциях подшипников и больших масляных зазорах в них эти перемещения могут быть значительными.

1 Здесь трудно ожидать высоких коэффициентов теплопередачи. В цилиндре мала скорость пара, медленно происходит удаление воздуха. Почти вся стенка покрыта стекающим конденсатом, что сильно ухудшает теплообмен, особенно в нижней части цилиндра, прогрев которой поэтому всегда отстает.2 Расчет произведен без учета теплообмена между нагреваемой шпилькой и цилиндром, гайкой, воздухом.