Отклонения по шагу лопаток влияют на ширину горла и на равномерность потока пара. Средний шаг при заданном числе лопаток всегда выдерживается, но по отдельным каналам могут быть существенные отклонения. В отклоненных по шагу каналах изменяется угол выхода пара; канал из суживающегося может стать расширяющимся. Неравномерность потока вызывает импульсы на рабочие лопатки. Наиболее трудно выдерживать заданный шаг у разъема литых и сварных диафрагм. Отклонения здесь могут быть большими и вызывать значительные импульсы на рабочие лопатки. Для отдельных шагов в большинстве случаев допустимы сравнительно большие отклонения, которые могут быть выдержаны при любом способе изготовления диафрагм. Ориентировочно получаемые отклонения по шагу равны для сварных диафрагм 1 —1,5% и для литых 2—3% от шага. Для наборных диафрагм отклонения по шагу обычно выдерживаются до 1%.

Отклонения по профилю влияют на выходную площадь и на обтекание лопатки потоком пара. Допустимые отклонения в зоне горла не должны превышать 0,05—0,1 мм от теоретического профиля для первых ступеней и 0,3—0,4 мм для последних. Приблизительно можно считать, что допустимые отступления по профилю» составляют 1—1,5% от ширины горла.

Влияние отступлений по профилю лопатки на обтекание ее паром трудно оценить. В некоторых случаях неопасны довольно существенные отклонения профиля. В других же случаях, в первую очередь в современных аэродинамически отработанных профилях, отступление на 0,2—0,3 мм зачастую совершенно меняет величину профильных потерь и резко снижает к. п. д. ступени. Чрезвычайно увеличиваются потери при наличии уступа на лопатке в зоне разъема.

Правильное положение лопатки в диафрагме влияет на ширину горла и угол выхода пара; даже небольшие отклонения могут отрицательно влиять на работу ступени. Правильное положение проще всего выдерживается в наборных диафрагмах. Что же касается сварных и литых диафрагм, то правильность положения лопаток зависит от тщательности установки их под сварку или заливку.

Из приведенных выше данных можно сделать вывод, что применяемые в настоящее время конструкции сварных диафрагм (фиг. 62, а) не удовлетворяют требованиям точности выполнения (особенно в части перекрыш) для ступеней ч. в. д. и могут быть причиной заметного ухудшения экономичности турбины. Конструкция диафрагм и технология их изготовления должны еще совершенствоваться, чтобы можно было уверенно получать диафрагмы с меньшими отклонениями важных для работы ступени величин.

Литые диафрагмы тоже получаются с большими отступлениями. Но применение их в ступенях с длинными лопатками вполне допустимо. В литых диафрагмах трудно выдерживать величину шага и устранять уступы на стыке частей лопаток у разъема, что вынуждает делать крайне нетехнологичный косой разъем.

Малая точность литых и сварных диафрагм привела к созданию конструкций, в которых исключен или резко уменьшен трудноуправляемый процесс усадки расплавленного, металла, как основной источник неточности. Например, в свое время фирмой «Метро-Виккерс» была разработана наборная конструкция диафрагмы, ранее широко применявшаяся и в СССР. В ней цельнофрезерованные сопла приклепываются к телу диафрагмы (фиг. 62, в). Конструкция сложна и дорога, велики утечки пара между лопатками; трудно выдерживать перекрыши. Она была -создана в период, когда сварку еще не считали процессом, подходящим для изготовления таких напряженных и точных деталей, как диафрагма. Это совпало с тем временем, когда уже выявились и все недостатки заливки в сталь, а чугун не мог больше применяться в связи с ростом начальных параметров пара.

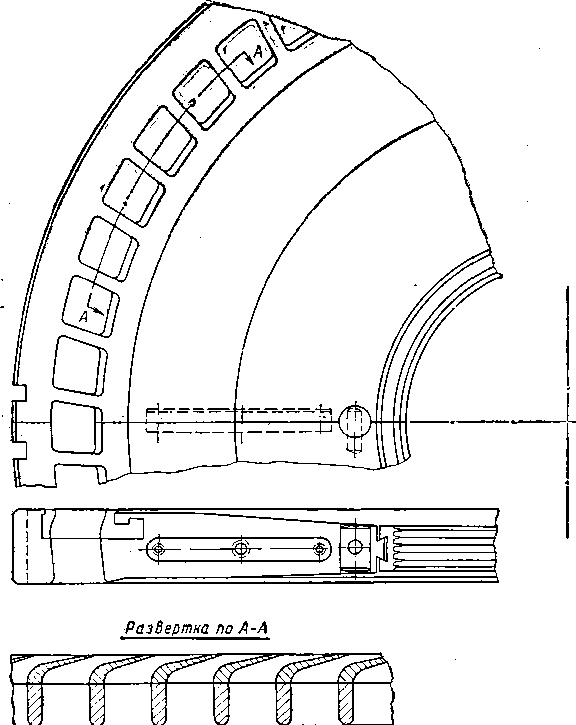

Примерно к 1935 г. относится появление конструкции диафрагмы фирмы «Дешимаг» (фиг. 64). Вся диафрагма получается механической обработкой с большой точностью. Прочность обеспечивается за счет перемычек между окнами. Узкие сопловые лопатки набираются в пазы и нагрузки не несут. Канал профилирован по высоте. Одна половина диафрагмы хорошо фиксирована относительно другой, уплотнения закреплены жестко с помощью ласточкина хвоста. Недостатки таких диафрагм — сложность изготовления и возможность пропуска пара в местах сопряжения лопаток.

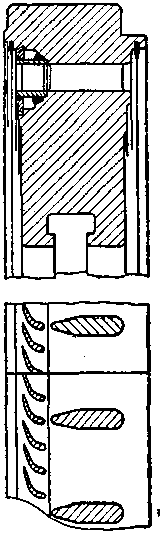

Тот же принцип — нагрузку несет тело диафрагмы, лопатки служат только для организации расширения пара —применен в конструкции ХТГЗ, около 1955 г. (фиг. 65). Диафрагма здесь тоже из одного куска металла с выфрезерованными окнами. Лопатки привариваются легким швом, который не может вызвать существенной деформации массивной диафрагмы.

Фиг. 64. Диафрагма конструкции фирмы «Дешимаг».

Протечек пара мимо канала здесь быть не может. Однако перекрыши выдерживаются не так хорошо, потому что некоторая поводка при сварке все же неизбежна.

Еще одна конструкция диафрагмы, схематически показанная на фиг. 62, г и направленная на повышение точности изготовления, разработана Первым Брненским заводом (Чехословацкая Социалистическая Республика). Изготовление диафрагмы несложно, все размеры получаются путем механической обработки с большой точностью. Шаги лопаток практически одинаковы благодаря прорезке пазов на станке с делительным устройством. Недостатками следует признать большие прогибы диафрагмы, а также необходимость вписывания профиля лопатки в профиль паза (иначе отпадает преимущество простоты изготовления). Может быть также существенной протечка пара между ножками лопаток и пазами, что делает эту конструкцию малопригодной для турбин высокого давления.

Фиг. 65. Диафрагма конструкции ХТГЗ.

Фиг. 66. Схема обжатия диафрагмы давлением пара.

Вход пара в диафрагму должен быть тщательно организован, что у сварных диафрагм вызывает затруднения. Все возможности улучшения входа пара сводятся здесь к отгибанию бандажей или к проточке на них скосов (при толстых бандажах).

Разъем любой диафрагмы должен быть плотным, особенно в ступенях в. д. Половины диафрагм не сбалчиваются; верхняя половина прижимается силой своего веса и давлением пара (фиг. 66) — на расстоянии а действует разность давлений p1—р2. Величина а может быть и отрицательной (как показано пунктиром), т. е. диафрагма будет во время работы разжиматься. Для лучшей плотности диафрагмы по разъему желательно иметь возможно большее положительное а. Диафрагма прижимается к к опорной поверхности разностью давлений р1 и р2. Эта сила велика и может препятствовать указанному выше обжатию паром половинок диафрагмы.

Во время работы турбины разъем диафрагмы может раскрыться вследствие разности температур по диафрагме и из-за ее прогиба. Поэтому установка уплотняющей шпонки для уменьшения протечки пара через разъем целесообразна всюду, кроме диафрагм последних ступеней, особенно с косым разъемом.

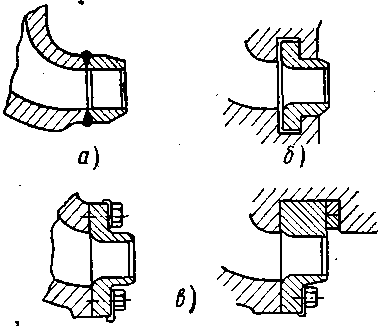

Фиг. 67. Способы установки диафрагм.

Для уменьшения толщины диафрагмы, а также напряжений и прогибов в ней диаметр опоры должен быть возможно меньшим.

Очень важны вопросы закрепления диафрагмы в цилиндре или в обойме. Температуры диафрагмы и посадочного места цилиндра могут существенно отличаться. Поэтому должны быть приняты меры для сохранения соосности диафрагмы и цилиндра.

В старых конструкциях турбин иногда применялась посадка диафрагмы в корпус с малым зазором и прокладкой уплотнительного шнура (фиг. 67, в). Диафрагма в этом случае лежит на сжатом шнуре, что не является достаточно надежным.

Длительное время широко практиковалась установка диафрагм на радиальных штифтах (фиг. 67, а). Такой способ дешев и прост, но не дает хороших результатов. Верхние штифты должны устанавливаться с зазором; в пределах этих зазоров возможно смещение верхней половины диафрагмы относительно нижней. Если радиальный зазор равен всего 0,1—0,2 мм, то смещение ее параллельно плоскости разъема возможно примерно на 0,15— —0,3 мм. Это является одним из недостатков данной конструкции.

При нагреве диафрагмы больше, чем цилиндра, сначала выбираются радиальные зазоры, причем ось диафрагмы поднимается на 0,05—0,15 мм; при дальнейшем нагреве штифты обминаются. После выравнивания теплового состояния зазор опять появится, но диафрагма сядет на нижние смятые штифты, и ось ее опустится на величину обжатия, что является вторым недостатком описываемой конструкции. Для его смягчения можно сделать поперечное сечение нижних штифтов в 2—3 раза больше, чем у верхних, чтобы сминались только последние.

Лучшие результаты дает подвеска диафрагмы в зоне горизонтального разъема цилиндра (фиг. 67, б). Конструкция сложнее предыдущей, особенно из-за необходимости подгонки верхней шпонки. Поэтому встречаются конструкции с взаимной фиксацией половин диафрагмы, что позволяет отказаться от верхней шпонки. Но все же при наличии верхней шпонки положение диафрагмы более стабильно. Удобно выполнение верхней шпонки в виде штифта, отверстие для которого засверливается через цилиндр. Зазоры в такой «шпонке» получаются минимальными. Иногда такие же штифты ставятся и в качестве нижних шпонок; однако это, по-видимому, более сложно. Недостаток штифтов — необходимость глубокого сверления и развертывания под{посадку штифта.

Горизонтальный разъем —слабое место каждой диафрагмы. Так как достичь хорошего совпадения частей попавших в разъем лопаток трудно, часто предпочитают косой разъем диафрагмы, при котором лопатки не разрезаются. Выполнение косого разъема сложно и дорого; такое решение вопроса является вынужденным1 .

При косом разъеме верхняя половина диафрагмы стремится сползать под влиянием своего веса и вибрации. Поэтому целесообразно подвешивать ее к цилиндру самостоятельно, с выдерживанием на разъеме зазора 0—0,1 мм, хотя трудности изготовления при этом еще более возрастают.

Для уменьшения протечек пара мимо рабочих лопаток в настоящее время почти всегда делается уплотнение по их бандажам (фиг. 62, а). Сварные диафрагмы в этом случае усложняются, увеличивается количество наплавляемого металла и растут сварочные деформации, уменьшается точность изготовления. Увеличивается диаметр опоры диафрагмы, а следовательно, и ее толщина.

1 Известны случаи, когда ступень переставала быть аварийной после замены прямого разъема диафрагмы косым, т. е. после полного устранения уступа.

Единственное преимущество указанной конструкции состоит в том, что уплотнение протачивается и центруется вместе утечки пара в местах их сопряжений и поэтому могут применяться только при умеренных давлениях пара. Изготовление их дорого и связано с большим расходом металла.

Закрепление сопел в пароподводящем канале должно длительно сохранять плотность. Способы закрепления различны: приварка (фиг. 68, а); заведение в паз с прижатием к уплотняющей поверхности давлением пара (фиг. 68, б); крепление к каналу болтами или другим способом (фиг. 68, в). Возможность применения того или иного способа зависит от конструкции паровпускных частей, которые могут быть трех типов: а) съемные сопловые коробки; б) приварные сопловые коробки; в) паровые каналы непосредственно в цилиндре.

Приварка сопел при высоких параметрах пара дает наиболее надежное их закрепление и устранение утечек. Однако это возможно только при съемных сопловых коробках, чтобы в случае необходимости смены сопел коробки могли быть вынуты. Для других способов закрепления сопел съемные коробки тоже удобны. Однако выполнение разборного соединения, плотного при высоких параметрах пара, довольно сложно, хотя и применяется все чаще благодаря его преимуществам.

При заведении сопел в паз нет хорошего способа уплотнения остающихся в торцах щелей. Наибольшая утечка будет с диафрагмой, что удобно как при сборке, так и в случае замены этих уплотнений. При закреплении же уплотнений непосредственно в цилиндре или в обойме весь процесс сборки и центровки перестраивается. Все же размещение уплотнения в цилиндре более правильно, так как уменьшает размеры диафрагм.

Сопла ч. в. д. изготовляются преимущественно фрезерованием (отдельных сопел или целых сегментов) или точным литьем. Последний способ наиболее прогрессивен для получения свойственной соплам сложной формы. Основные трудности при этом—получение тонких выходных кромок.

При изготовлении сопел фрезерованием дно каналов часто делается плоским. При малом угле наклона сопла шаг получается большим (60—80 мм) и стрелка достигает 1,0— —2,1 мм и выше. Положение с перекрышей по корню лопаток при этом резко ухудшается.

Фиг. 68. Схемы закрепления сопел.

Отдельные цельнофрезерованные сопла дают вварных сопловых коробках, так как в этом случае число подлежащих уплотнению торцов коробок особенно велико. Возможность заварки торцов в настоящее время неясна. Кроме того, не все торцы доступны для заварки. При неудачной конструкции и небрежном выполнении утечки через торцы и по другим поверхностям могут достигать 5—8% от общего расхода пара, т. е. существенно снижать к. п. д. турбины.

В случае наборки сопел непосредственно в паз цилиндра вред от неплотности торцов гораздо меньше.

Отпадает вопрос уплотнения торцов в конструкциях, приведенных на фиг. 68, в. Но при высоких параметрах пара такие конструкции недостаточно надежны. Принципиальный недостаток их состоит в том, что давление пара не прижимает сопла к поверхности уплотнения, а способствует их отрыву.