Опорный и упорный подшипники определяют положение ротора в поперечном и осевом направлениях. При сборке контакт между подшипниками и валом — непосредственный, а при ее работе осуществляется через слой смазки. Слой смазки между валом и подшипником заставляет вал изменить свое положение. Соответственно изменяются зазоры, установленные и проверенные при сборке.

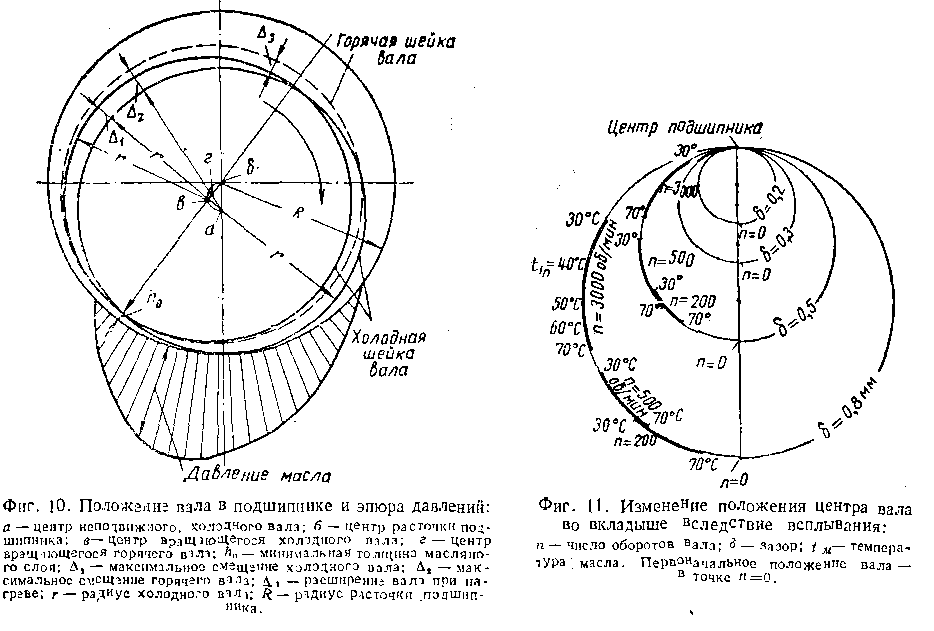

По мере увеличения числа оборотов вала его центр перемещается приблизительно по дуге авб (фиг. 10) на величину, зависящую от нагрузки на подшипник, скорости вращения диаметра вала, вязкости масла и величины масляного зазора. При рабочем числе оборотов центр вала будет в точке в и лишь при бесконечно большом числе оборотов вал стал бы концентрично относительно расточки вкладыша, с центром в точке б.

При вращении вала в подшипнике на входной стороне образуется масляный клин. В его узкой части развивается повышенное давление, характер распределения которого показан на фиг. 10. Равнодействующая этих сил давления всегда уравновешивает действующую на подшипник силу. Поэтому развиваемое в масляном слое давление зависит от нагрузки на подшипник.

Для выяснения положения оси ротора воспользуемся методом расчета подшипников, предложенным М. И. Яновским. Для примера взят подшипник с характеристикой: диаметр d=300 мм и длина L=200 мм, число оборотов вала 3000 в минуту, смазка турбинным маслом с вязкостью Е°50=3,32; расточка цилиндрическая, с углом обхвата нижней половины вкладыша ϴ= 180°.

На фиг. 11 показано изменение положения центра вала при нагрузке на него Р=6000 кг (удельная нагрузка q=10 кг/см), величине зазора от 0,2 до 0,8 мм и при температуре масла от 30 до 70°С. Там же показаны зоны возможных положений центра вала при малых числах оборотов — 200 и 500 в минуту.

Фиг. 12. Зависимость минимальной толщины масляного слоя h0 от нагрузки на подшипник Р:

δ— диаметральный зазор в мм. Цифры на кривых — температуры масла.

Рассматривая фиг. 11, можно прийти к следующим выводам:

- Величина смещения центра вала при работе в сильной степени зависит от величины зазора 3.

- Наибольшее возможное смещение вала под влиянием масляного клина составляет: влево

, вверх

, вверх

3. Температура масла сильно влияет на величину смещения Например, при δ=0,8 мм дополнительное смещение вниз при изменении температуры масла от 30°С (при пуске) до 70°С (нормальная работа) составляет около 0,18 мм. Наибольшее же смещение при температуре масла 30°С будет в данном случае равно 0,35 мм.

фиг. 13. Влияние изменения направления действующей силы на положение центра вала в подшипнике:

A—центр вкладыша; В—центр вала при вертикальной нагрузке Р; С — центр вала при нагрузке Р под углом γ; S — перемещение центра вала по радиусу от изменения направления силы Р на угол γ, α, h— угол расположения и величина наименьшей толщины слоя масла.

Фиг. 14. Смещение вала при полусухом трении.

На этом примере видно, что при назначении радиальных зазоров в уплотнениях необходимо учитывать возможное всплывание вала в подшипниках, в том числе и при вероятных в эксплуатации отклонениях—как пониженная температура масла, увеличенный радиальный зазор в подшипнике и др. Недоучет всплывания приводит к тому, что установленные при сборке малые зазоры в уплотнениях увеличиваются при первом же пуске.

Для сохранения наименьших зазоров в уплотнениях важно избегать даже кратковременных дополнительных смещений вала. Каждое такое смещение (например, из-за временного снижения температуры масла) означает износ гребней уплотнений, если ранее установленного зазора оказывается недостаточно.

На фиг. 12 показана зависимость минимальной толщины слоя масла h0 от величины действующей на подшипник силы Р, зазора в подшипнике δ и температуры масла t. Численные значения относятся к упомянутому ранее на стр. 62 подшипнику. Видно, что при малом о толщина масляного слоя изменяется очень незначительно. Невелика в этом случае и сама величина h0=0,08-0,09 мм. При большом δ, наоборот, h1 очень сильно зависит от Р и от температуры масла. Так, если Р=6000 кг и δ=0,8 мм, то при пуске (tm=30°С) h0=0,21 мм, а после прогрева вала и масла (tm=70oC) h0 уменьшится до 0,09 мм. Соответственно переместится и центр вала.

Следовательно, условиями наименьшего изменения толщины слоя масла h0 являются: большая удельная нагрузка на подшипник, малый относительный зазор и незначительные изменения температуры масла.

Из сказанного можно сделать вывод, что смещение вала в подшипнике может быть очень большим. Смещения от разных причин складываются между собой геометрически, и судить о результатах удобно, сделав построение, указанное на фиг. 15. Численные значения для этого построения взяты из расчета подшипника с указанной выше характеристикой.

Для определения наибольших перемещений важно установить вероятную комбинацию при этом отдельных влияющих факторов. На фиг. 15 показаны две такие комбинации:

1) пуск турбины (фиг. 15, а), когда масло еще недостаточно нагрелось, при числе оборотов до 3300 в минуту. В примере учтено изменение направления действия силы на 20° и расширение шейки вала в результате нагрева ее на 30°С выше температуры вкладыша.

Величины перемещения центра вала от начального положения, мм

Таблица ζ

Принятая величина вибрации вала 0,04 мм (двойная амплитуда 0,08 мм) при холодном масле и повышенном числе оборотов сравнительно невелика;

2) работа турбины с хорошо прогретым маслом (фиг. 15, б), когда число оборотов повышается до 3300 в минуту. Нагрев вала здесь принят более высоким — на 50°С сверх температуры вкладыша, а величина вибрации вала меньшей (0,025 мм), так как тепловой режим турбины предполагается уже установившимся.

Величины перемещения центра вала приведены в табл. 6.

Наибольшее отклонение влево (0,285 мм) имеем во втором случае, наибольшее отклонение вверх (0,425 мм) — в первом случае. Наибольшая абсолютная величина отклонения с=0,45 мм будет при пуске. Такие смещения влекут за собой значительное расстройство работы подшипника и уплотнений: вызывают натиры баббита в области горизонтального разъема и даже на верхней половине вкладыша подшипника, выкрашивание баббита, разработку зазоров в уплотнениях до 0,5—0,7 мм и больше.

Приведенные здесь величины являются примерными и служат для иллюстрации. Нагрузка на подшипник принята Р=6000 кг; часть величин (вибрация, нагрев шейки, температура в слое масла и некоторые другие) в расчете взяты ориентировочно.

Изменение положения оси вала в подшипнике крайне нежелательно для работы турбины. Оно требует излишнего увеличения зазоров, вызывает расцентровку и т. д. Поэтому следует стремиться к возможно стабильному положению вала. Достижению этого благоприятствуют: высокое удельное давление на подшипник q; наименьший относительный зазор φ; высокая температура масла tм; холодная шейка вала; специальные типы расточки вкладыша.

Эти условия отчасти противоречат друг другу и при выборе решения нужно одновременно учитывать все эти факторы.

Изменение формы оси ротора зависит от свойств металла и действующих на ротор сил. Наибольшее значение для изменения формы оси имеет изгиб вала при одностороннем нагреве или охлаждении.

Односторонний нагрев или охлаждение могут произойти при пуске турбины или при ее остывании после остановки. Как ни принимаются в эксплуатации меры против одностороннего нагрева, все же полностью избежать его трудно, и задачей является сведение его к безопасной величине.

Точно невозможно предугадать величину прогиба вала при его одностороннем нагреве. На эффект такого нагрева влияет конструкция ротора (цельнокованый, с насадными втулками и дисками, барабанный), его размеры, распределение температур и другие факторы. Для приблизительной оценки возможного по этой причине изгиба воспользуемся, как и в ряде других случаев, упрощенными расчетами. Численные значения будут, конечно, верны лишь приблизительно, но достаточно правильно показывают сущность явления.

При линейном изменении температуры по поперечному сечению на ΔΤ вал диаметром D с расстоянием между опорами L изогнется по радиусу![]() и получит стрелу прогиба — коэффициент линейного расширения). Подсчитанные по этой формуле величины прогиба в зависимости от длины вала L или от диаметра D показаны на фиг. 16.

и получит стрелу прогиба — коэффициент линейного расширения). Подсчитанные по этой формуле величины прогиба в зависимости от длины вала L или от диаметра D показаны на фиг. 16.

Фиг. 16 Прогибы вала (цилиндра) при ∆Т=10°:

D — диаметр вала (цилиндра): L— его длина между опорами; h — стрела прогиба.

Здесь видно, что L влияет на прогиб во второй степени и что прогиб уменьшается пропорционально увеличению диаметра. Видно, что даже при умеренной длине вала (L=3,5:4 м) и диаметре его 300—400 мм при ΔΤ=10°С стрела прогиба достигает довольно крупной величины (0,5—0,6 мм), а при малом диаметре вала — еще больше. Отсюда следует важное требование: разность температур ротора в пределах любого его поперечного сечения не должна быть больше 2—3°С (h=0,1-0,2 мм) даже кратковременно.

Короткие, жесткие барабанные роторы многоцилиндровых турбин, благодаря большому диаметру и малой длине, малочувствительны к изменению температуры по поперечному сечению и устойчивы против изгиба (при L=2,5 м и D=800 мм, если ∆T=10°С, h=0,1 мм).

![]()

Наоборот, длинные гибкие роторы крупных одноцилиндровых турбин весьма чувствительны к указанной температурной неравномерности (при L=5 мм и D=500 мм, если ∆T=10°С, h=0,75 мм). Поэтому в обоих случаях различны требования к температурной симметрии ротора, разные трудности в эксплуатации.

Даже кратковременный изгиб ротора на неустановившихся режимах пуска или остановки вызовет уже на малых оборотах разработку уплотнений (особенно в средней части ротора), а при повышении числа оборотов — усиленную вибрацию турбины. Во время работы турбины несимметричности температур ротора не будет. Не должно ее быть и при идеальном пуске; но так как даже незначительные отступления при пуске все же могут вызвать такой изгиб, то при расчете зазоров можно учесть величину теплового изгиба длинного, гибкого ротора, равной примерно 0,1—0,15 мм (в середине его длины) и 0,04—0,06 мм — для короткого, жесткого барабанного ротора.

Если при пуске почему-либо получилась тепловая несимметричность, то устраняется она очень медленно, особенно в роторах с насадными дисками, и всего медленнее, если края насадных дисков смыкаются между собой, образуя барабанный ротор.

Среди причин изгиба ротора при нагреве следует учитывать структурную несимметричность материала вала относительно его оси вследствие несовпадения оси ротора с осью слитка, из которого он был откован, или каких-либо пороков в материале. В результате неоднородности свойств материала, в том числе и коэффициента теплового расширения, ротор при нагреве искривится. Такая несимметричность свойств является неисправимым пороком ротора, она допускается лишь в самой малой степени и регламентируется техническими условиями на изготовление роторов. Проверка на осесимметричность свойств заключается в нагреве всего ротора до температуры, несколько выше рабочей. Обычно при таких испытаниях считается допустимым изгиб ротора не больше чем на 0,04—0,06 мм, в зависимости от его длины. Учитывая, что при работе турбины температура ротора будет ниже, можно считаться с тепловым изгибом от несимметричности свойств материала не больше чем на 0,02—0,03 мм посередине длины ротора. По направлению этот изгиб может суммироваться с прогибами от других причин или вычитаться.

Вследствие неизбежных отступлений при изготовлении поперечные сечения вала не будут геометрически правильными окружностями, а оси отдельных участков могут не совпадать с осью вращения ротора. Их геометрические центры будут вращаться по окружностям с радиусами, равными половине величины биения ротора в данном месте.

Небаланс, имеющийся в роторе или дополнительно появляющийся в нем при работе турбины, вызывает прогиб вала. Это,

в свою очередь, увеличивает небаланс, пока силы упругости ротора не уравновесят центробежные силы небаланса.

Примем, что неуравновешенность ротора распределена по его длине пропорционально поперечным сечениям ротора. Тогда можно считать, что прогиб от динамического небаланса b будет пропорционален статическому прогибу рассматриваемого вала /, т.е. b=kf, rjsp к—отношение центробежной силы небаланса к весу ротора,![]() .

.

Зная статический прогиб ротора и задаваясь допустимой величиной к, можно определить упругий прогиб в.

При балансировке ротора стремятся ограничить силы, вызываемые небалансом, в пределах 3% от веса ротора, что в большинстве случаев обеспечивает совершенно спокойный ход турбины. При работе эта величина может сильно увеличиться, так как возникает много причин, вызывающих разбалансировку ротора. Можно считать, что небаланс, вызывающий силу, равную до 10% от веса ротора, дает еще удовлетворительную работу, и принять эту величину за вполне допустимый предел величины к. Тогда 6=0,1/.

Рассмотрим два ротора: один большой длины, со статическим прогибом f=0,4 мм (№ 1); другой короткий, малого диаметра, с прогибом f=0,2 мм (№ 2). Оба ротора гибкие.

В зависимости от допускаемой величины k прогибы b этих двух роторов от сил, вызываемых небалансом, составят:

Чем больше статический прогиб, тем меньший следует отставлять небаланс для получения той же величины в; при одинаковой степени небаланса k длинный ротор будет больше разрабатывать уплотнения, чем короткий.

При пуске, когда ротор может быть больше всего искривлен, относительный небаланс при прогибе 6=0,15 или 6=0,25 мм будет:

![]()

Пределы работы с небольшой вибрацией отмечены сплошной линией, удовлетворительной — пунктирной. Видно, что при прогреве не следует превосходить 400—600 об/мин.

В наборных роторах причиной изгиба вала может быть отсутствие или недостаточность тепловых зазоров между торцами дисков.

Вследствие некоторой непараллельности этих торцов, при нагреве и расширении дисков относительно вала их торцы могут сомкнуться в какой-то одной точке. В результате возникнет пара сил, вызывающая изгиб вала. Это явление может быть только при разном тепловом удлинении ступиц дисков и соответствующих участков вала, т. е. главным образом при пуске или при изменении нагрузки.

Изгиб по этой причине является признаком неправильности изготовления ротора и в полной мере не должен учитываться при разнице температур диска и соответствующего участка вала при недостаточности теплового зазора возможно. Величину его примем равной в среднем 0,02—0,03 мм.

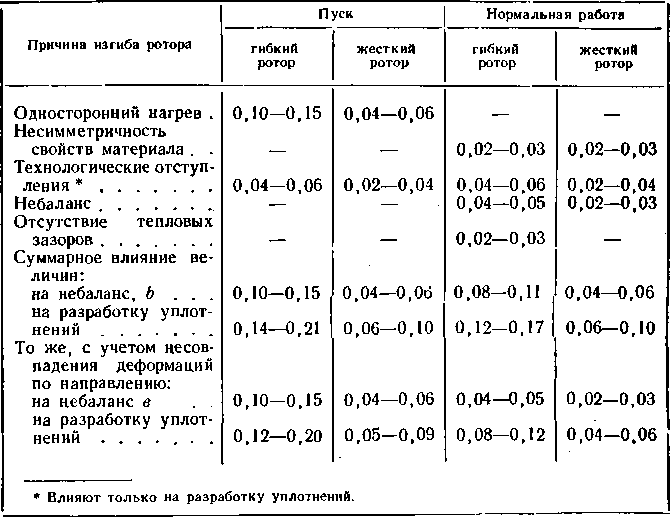

Суммируя приведенные данные, получим примерную картину возможных искривлений ротора от разных причин, при пуске и нормальной работе (табл. 7).

Таблица 7. Величины возможных искривлений ротора при пуске и нормальной работе, мм.

Отклонения режимов работы могут значительно увеличивать величины прогиба сверх указанных в таблице средних величин.

Итак, смещение оси вращения шеек ротора определяется положением вала в подшипниках (фиг. 15). На участках вала между подшипниками добавляются еще смещения, вызываемые искривлением оси ротора. Характер смещений, возможных в середине длины ротора, показан на фиг. 17.

В рассматриваемом примере наибольшее смещение оси ротора в его средней части составляет с=0,56 мм.

Фиг. 17. Наибольшие возможные смещения центра вала.

Надо напомнить, что пример относится к вкладышу с простой цилиндрической расточкой, с большим относительным зазором (φ=0,00267), при низкой температуре масла. При меньшем зазоре или эллипсной расточке вкладыша суммарные смещения могут оказаться на 30—40% меньше указанных.

Короткий, жесткий ротор при работе в подшипниках с эллипсной расточкой и малыми зазорами или с вкладышами по схеме, приведенной на фиг. 40, при правильном пуске может дать общее смещение всего 0,1—0,15 мм.