Осевое положение любой точки ротора во время работы турбины определяется положением упорного гребня ротора относительно корпуса подшипника, тепловым состоянием самого ротора и перемещением корпуса подшипника.

Фиг. 23. Положение колодок упорного подшипника.

Положение упорного гребня ротора относительно корпуса подшипника определяется толщиной масляного слоя, углом поворота упорных колодок, величиной разбега ротора в упорном подшипнике и перемещением вкладыша относительно корпуса подшипника.

Влияние различных факторов на толщину масляного слоя и величину разбега покажем на примере одного упорного подшипника со следующими данными:

| Рабочие колодки | Установочные колодки |

Число колодок | 10 | 10 |

Центральный угол θ, град. . . . | 25 | 19 |

Диаметр внутренний Dвн, мм . . . | . . 325 | 365' |

Высота колодки Н, мм..................... | . . 90 | 70 |

Площадь колодки F, см2 . . | 81 | 50 |

При работе турбины гребень ротора прижимается к колодкам с силой Р. Под действием давления масла между гребнем и колодкой последняя поворачивается вокруг опорного ребра и становится в указанное на фиг. 23 положение. При этом из условий равновесия колодки следует, что равнодействующая сил давления масла на колодку должна проходить через ее опорное ребро. Следовательно, форма кривой распределения давлений по колодке определяется выбором линии качания.

Когда осевого давления нет, для фиксации положения ротора служат установочные колодки. Даже когда осевая сила нагружает рабочие колодки, установочные колодки тоже несколько повернуты, как показано на фиг. 23.

Для рабочего состояния размер В может быть выражен

где Scб — осевой разбег, наблюдаемый при сборке.

Из этих двух выражений получаем S0=Scб—(α+h0+а’—h'0). Отсюда следует, что действительный разбег ротора в подшипнике работающей турбины меньше замеренного при сборке и что он зависит от нагрузки как рабочих, так и установочных колодок.

Если S0=0, то даже при осевой нагрузке в сторону рабочих колодок установочные колодки будут также нагружены максимально возможным для них усилием. Это усилие будет складываться с силой Р и искусственно увеличивать нагрузку на рабочие колодки, которые окажутся нагруженными не расчетной для них силой Р, а силой Р+Рт'Fус. При этом удельное давление на установочные колодки Рт' легко достигает при недостаточном разбеге величины 4—5 кг/см2 .

Зависимость толщины масляного слоя h0 от средней удельной нагрузки на колодку Рт для подшипника с указанными выше размерами дана на фиг. 24, причем для рабочих колодок —при разной температуре масла. При больших нагрузках и средней температуре масла 60° С h0 составляет 0,04 —0,05 мм и мало изменяется с изменением Рт. При средних удельных давлениях, наиболее часто допускаемых в турбинных подшипниках, h0 сильно зависит от Рт; при Рт=2-3 кг/см2 и меньше величина h0 очень быстро увеличивается с уменьшением Рт.

Если ограничить удельную нагрузку на установочные колодки, когда ротор прижат к рабочим колодцам с наибольшей возможной силой Р, величиной 1,5 кг/см2, то по фиг. 24 будем иметь h'0=0,20 мм. Если же наибольшая нагрузка установочных колодок равна, например, 14 кг/см2, чему соответствует h'0=0,06 мм, то разбег составит S0=0,20—0,06=0,14 мм. При этом действительная нагрузка на рабочие колодки будет Р+1,5 F ст.

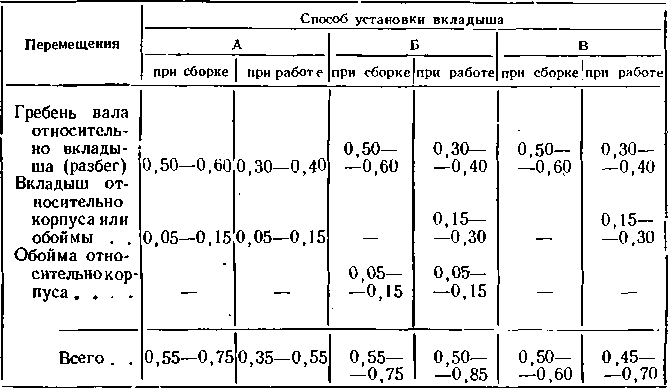

Результаты произведенных подсчетов приведены в табл. 11 применительно к трем характерным способам установки вкладыша в корпусе:

А. Без шаровой опоры в расточке корпуса.

Б. С шаровой опорой в промежуточной обойме.

В. С шаровой опорой непосредственно в корпусе.

Таблица 11 Величины осевых перемещений ротора в зависимости от способа установки вкладыша, мм

Как следует из табл. 11, все три конструкции дают примерно равные перемещения в состоянии сборки, но при работе турбины перемещения значительно отличаются. Основным перемещением является разбег ротора в подшипнике.

Значительно большие осевые перемещения ротора и статора получаются при изменении их температур. Тепловые удлинения могут составлять 15—20 мм и больше. Они определяются коэффициентами линейного расширения и распределением температур по длине турбины, которые для установившегося состояния в основном следуют изменению температур пара по проточной части (фиг. 20). Ввиду больших величин тепловых удлинений ротора и цилиндра представляют интерес относительные перемещения ротора и статора, которые рассматриваются в следующей главе.

Изменение длины цилиндра происходит также под действием внутреннего давления·. Для оценки возможной величины удлинения по этой причине рассмотрим пример: длина цилиндра (зона избыточных давлений) 3,5 м, продольные напряжения в его стенках в среднем 200 кг/см2, средний по длине цилиндра модуль Упругости Е=1,75х106 кг/см2 . Тогда удлинение составит 0,4 мм, т. е. довольно большую величину. Удлинением ротора под воздействием осевых усилий можно, как правило, пренебрегать.

Причиной перемещений цилиндра в ту или другую сторону может быть зазор в шпонках лап, которыми цилиндр опирается на корпус подшипника. Этот зазор составляет обычно 0,04— 0,06 мм в холодном состоянии и увеличивается при нагреве лап примерно до 0,1 мм.