Вкладыши. Условия работы подшипника характеризуются наличием жидкостного трения между вращающимся валом и вкладышем. При трении выделяется тепло, уносимое циркулирующей через подшипник смазкой. Кроме того, к шейке вала за счет теплопроводности поступает тепло от горячих частей ротора.

Фиг. 34. Изменение толщины масляного слоя при пуске.

Эта часть тепла может даже превышать его количество, возникающее в результате трения. Поэтому температура шейки может быть выше температуры уходящего из подшипника масла или вкладыша.

Во время работы вал отделен от подшипника только тонкой пленкой масла. От ее толщины и устойчивости зависит надежность работы подшипника, а вместе с ним и всей турбины.

Когда скорость вращения очень мала и устойчивая пленка масла еще не образовалась, происходит полусухое трение. Работа в таких условиях может быть продолжительной, например во время остывания турбины или при прогреве судовой турбины с помощью валоповоротного устройства.

Фиг. 35. Влияние парциальности на величину действующей на подшипник силы:

а — турбина 25 мгвт; б — турбина 6 мгвт; G1 — нагрузка на подшипник от веса ротора, кг; R1— нагрузка на подшипник от окружного усилия при одном открытом клапане, кг·, Р1 — результирующая нагрузка на подшипник, кг.

Иногда в этих случаях для облегчения работы подшипника производится подача масла под большим давлением (50—100 ат) в нижнюю часть вкладыша, под вал, где образуется тонкий слой масла. Применяется также валоповоротное устройство с большой скоростью вращения, при которой уже образуется устойчивый масляный клин. Для той же, главным образом, цели служит и баббитовая заливка вкладышей.

При пуске центр вала изменяет свое положение, совершая сложный путь движения. При этом минимальная толщина масляного слоя h0 и место ее расположения значительно меняются, что схематично показано на фиг. 34. Характеристика рассматриваемого подшипника приведена в главе 7. Температура масла при пуске принята 30°С; после достижения полных оборотов она поднимается до 70 °C.

Основной действующей на подшипник силой является вес ротора. Однако результирующая сила в ряде случаев значительно отличается по величине и направлению от веса ротора и бывает непостоянной. В частности, ее изменение имеет место почти во всех турбинах с парциальным подводом пара. Величина его зависит от степени парциальности, расположения сопловых сегментов, мощности регулирующей ступени и веса ротора. Возможное влияние парциальности на работу подшипника показано на примере двух турбин (фиг. 35). В первом случае (конденсационная турбина мощностью 25 мгвт) нагрузка на подшипник при работе с одним открытым клапаном уменьшилась на 21,5% и направление ее отклонилось вправо на 22°30'; во втором (турбина с противодавлением мощностью 6 мгвт)—при таком же режиме нагрузка увеличилась на 25,5%, а направление отклонилось влево на 24°. Такие изменения величины и направления действующей на подшипник силы существенно отражаются на положении вала, причем это положение будет меняться с изменением нагрузки.

Особенно заметную роль играет парциальность паровпуска при легких роторах и большой мощности регулирующей ступени. Соответствующим расположением сопловых сегментов можно добиться более благоприятного направления силы.

У шестерен редуктора направление действующей на подшипник силы определяется передаваемым окружным усилием, изменяющимся с нагрузкой. Если вал в состоянии покоя опирается на подшипник в его нижней точке, то у работающей турбины рабочая зона подшипника в зависимости от взаимного расположения шестерни и колеса редуктора может достигать даже верхней половины. В этом случае при большом зазоре между валом и подшипником смещение центра вала может быть очень велико и вызвать нарушение центровки с присоединенным валом.

Большие дополнительные силы могут возникнуть из-за неправильной работы зубчатой муфты. Если у муфты работал бы всего один зуб, то к нему была бы приложена сила в десятки тонн. В действительности у применяемых конструкций муфт со свободной средней частью в работе всегда находятся минимум три зуба; но нагрузки на каждый из них могут существенно отличаться между собой, и в результате появится большая переменная сила на подшипник. У судовых турбин к перечисленному добавляется влияние качки корабля, что усложняет условия работы подшипников.

Приходится также учитывать циклическое изменение величины и направления действующей на подшипник силы вследствие небаланса ротора. Если центробежная сила небаланса, приходящаяся на подшипник, составляет 10% от статической нагрузки подшипника, то за один оборот действующая на подшипник сила меняется по величине на ± 10%, а направлению на 5° 45'. Это изменение приведет к колебанию ротора на масляной пленке, что повлечет за собой общую вибрацию турбины: вертикальную, вызванную изменением величины силы, действующей на подшипник, и горизонтальную—изменением ее направления.

Величина коэффициента трения в турбинных подшипниках невелика, так же как и работа трения, и интересует больше с точки зрения нагрева подшипника при больших нагрузках и скоростях, а не потери мощности. Общая потеря тепла в подшипнике будет больше подсчитанной по трению в нижней половине вкладыша, так как имеет место еще трение вала о масло в верхней половине и отвод маслом тепла, передаваемого от внутренних, горячих частей ротора.

Изменение коэффициента трения для указанного выше подшипника показано на фиг. 36, где даны также величины работы трения. С точки зрения уменьшения потерь следует иметь достаточно высокую удельную нагрузку q и работать с более высокой температурой масла tм.

Несущая способность подшипника ограничивается сохранением сплошности масляной пленки; при этом развивается очень большое давление в масляном слое — до 100 ат и выше. Однако допустимая величина давления много ниже.

Достижимая несущая способность подшипника, т. е. допустимое для него удельное давление, определяется многими факторами. Основной из них —толщина масляного слоя h0 в наиболее тонком месте. Эта толщина должна превышать суммарную высоту микронеровностей на поверхностях вала и подшипника. Чтобы оценить значение этого требования, примем, что поверхности шейки вала и вкладыша обработаны по 7 классу чистоты (ГОСТ 2789—59). Тогда максимальная средняя высота микронеровностей будет 0,0063 мм, а в сумме на валу и вкладыше 0,0126 мм. Поэтому даже если учесть некоторую вибрацию вала на масляном стое# можно было бы все же сказать, что толщина масляного слоя 0,02—0,03 мм является достаточной. Однако надо считаться и с другими обстоятельствами.

Фиг. 36. Изменение коэффициента и работы трения в зависимости от нагрузки на подшипник Р, зазора δ и температуры масла tм:

1 — 6 — работа трения; 7 — 12 — коэффициент трения.

Важно, чтобы толщина масляного слоя была больше высоты микронеровностей при возможно низком числе оборотов (желательно не больше 200—300 в минуту). В противном случае на малом числе оборотов подшипник будет быстро срабатываться. Соблюдение этого требования ведет к получению на полных оборотах толщины масляного слоя 0,08—0,10 мм и ограничивает, следовательно, нагрузку подшипника величинами q=12-15 кг/см. Превышение этих величин требует более высокой чистоты обработки поверхностей вала и подшипника, борьбы с перекосами и других мер.

При работе с большой удельной нагрузкой следует считаться еще с двумя обстоятельствами.

Фиг. 37. Зависимость h0 от φ для различных диаметров вала, но при постоянной окружной скорости.

Во-первых, перекосы, всегда в той или иной степени появляющиеся во время работы, могут приводить к значительному уменьшению минимальной толщины масляной пленки, к задеваниям и натирам. Чем меньше перекосы, тем меньшую можно допустить величину h0 и, стало быть, тем большую величину q.

Во-вторых, непосредственно через место, где масляный слой имеет минимальную толщину, проходит в среднем от 0,15 до 0,4 всего масла, подводимого к подшипнику. Чем меньше величина h0, тем меньше масла проходит в узком сечении, где выделяется почти все тепло работы трения, и масло нагревается значительно выше средней температуры на сливе из подшипника. При слишком малой величине h0 проходящее здесь масло будет чрезмерно нагреваться и быстро портиться, особенно если шейка вала горяча.

Технологически неизбежные эллиптичность шейки и конусность вала и вкладыша, а также конусность, появляющаяся в результате изменения температуры по длине шейки, также влияют на минимально необходимую величину h0, а значит, на допустимую нагрузку вкладыша.

Так как приведенные соображения обусловлены отчасти конструкцией турбины и ее эксплуатацией, то можно сказать, что реальная несущая способность подшипника также определяется не только его устройством, но и конструкцией всей турбины и условиями ее работы

Толщина масляного слоя h0 зависит и от диаметра вала. Для той же окружной скорости, что и в рассмотренном ранее подшипнике, но для разных диаметров вала зависимость h0 от φ дана на (фиг. 37). Характерны резкие снижение достижимой величины h0 с уменьшением диаметра вала, причем при малой его величине необходим гораздо больший относительный зазор φ, чем обычный для диаметров валов 250—300 мм.

Фиг. 38. Схемы подвода масла.

Большое влияние на работу подшипника оказывает подвод смазки. При подводе в точке А (фиг. 38, а) в масляный клин попадает холодное масло, но верхний зазор может не заполниться и охлаждение вала будет недостаточным. Такой подвод непригоден, если нужно интенсивное охлаждение. Подвод в точке В дает лучшие результаты, но в таком виде при цилиндрической расточке он неприемлем: зазор hх мал, и масла через него поступает недостаточно, подшипник будет нагреваться

Развалка (фиг. 38, б) значительно увеличивает hx; она не доходит до торцов и, следовательно, не увеличивает слива через них. Угол охвата вкладыша θ при этом значительно уменьшается — до 90—120°. По такой схеме часто выполняются турбинные вкладыши (фиг. 45). Ее недостаток — ограниченный пропуск масла для охлаждения и плохая приспособленность к переменному направлению нагрузки (мал угол θ). При заднем ходе судовых турбин место подвода смазки оказывается неподходящим. Проток масла для охлаждения гораздо лучше усиливается при помощи маслораздаточной канавки К в верхней половине вкладыша (фиг. 38, в). Эта канавка обильно питает маслом всю верхнюю половину вкладыша, обеспечивая тем самым хорошее охлаждение вала и надежный подвод почти холодного масла в клин. В сочетании с той или иной системой расточки такая конструкция принята в большинстве современных паровых турбин.

В случае необходимости особенно интенсивного охлаждения шеек вала иногда применяется схема подвода смазки, приведенная на фиг. 38, г. Усиление протока масла достигается здесь дополнительным сливом в точке С. В остальных случаях такая система невыгодна, так как требует увеличенного расхода масла. По этой схеме сделан вкладыш, показанный на фиг. 44.

Во многих случаях преимущества имеют подшипники с эллипсной (овальной) расточкой (фиг. 39).

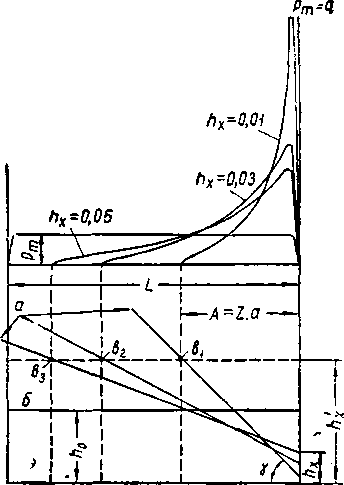

Фиг. 39. Эпюры давлений при эллипсной расточке:

Поведение масла в верхней половине вкладыша при обычной и эллипсной расточках различно.

Р— вес ротора; А=Р— равнодействующая сил давления в масляном слое (без подпора в верхней половине:); Р'— равнодействующая сил давления в масляном слое верхней половины подшипника при "лимонной" расточке; А—равнодействующая сил давления в масляном слое (при подпоре в верхней половине); R, r— радиусы подшипника и вала.

В первом случае масло входит в увеличенный развалкой зазор, который при движении масла еще больше увеличивается, достигая величины δ, α затем снова несколько сужается, но до сравнительно большой величины, так что заметного роста давления масла в таком клине не будет. Давление масла не повысится и во всей верхней половине вкладыша. Исключением был бы подшипник с очень малым зазором δ, не имеющий развалки в верхней половине.

При эллипсной расточке положение иное: некоторый масляный клин образуется в верхней левой четверти, и в нем развивается некоторое давление с равнодействующей Р’. Эта сила отожмет вал в положение, показанное пунктиром. Место расположения слоя толщиной h0 переместится вправо и вниз, а сама величина h0 уменьшится. Эпюра сил давлениям основного клина изменится и сместится, как показано пунктиром. Величина равнодействующей сил реакции А увеличится до А0. Смещение центра вала при эллипсной расточке значительно меньше, чем при расточке по окружности. Кроме того, при возникновении вибрации вала она будет отчасти гаситься за счет демпфирующих свойств масляного клина верхней половины вкладыша. Недостатком эллипсной расточки является, однако, то, что при ней подшипник работает с меньшей величиной h0, т. е. более чувствителен к перекосам, загрязнению масла, требует более тщательной обработки подшипника и вала, подшипник с такой расточкой показан на фиг. 46.

Часто применяющаяся шабровка вкладыша по валу приводит к получению одинакового радиуса вала и вкладыша в пределах пришабренной дуги, что создает неправильные условия смазки. Современная технология обработки предусматривает или весьма чистую расточку сразу до нужного диаметра, или шабровку по оправке диаметром D=d+δ.

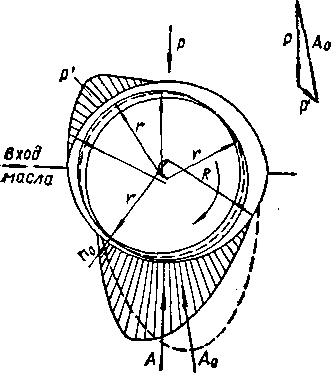

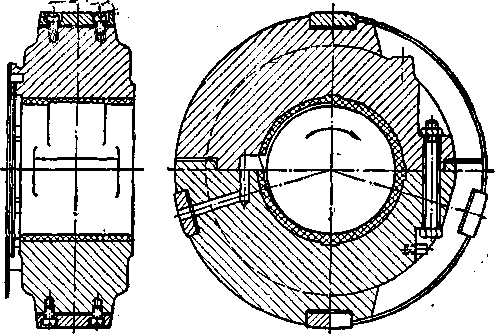

При сильно изменяющемся направлении действующей силы и необходимости ограничить перемещение вала в подшипнике иногда применяются вкладыши с малыми зазорами. Схема такого вкладыша и эпюра давлений в нем масла изображена на фиг. 40, а конструкция его — на фиг. 47. Масло подводится в нескольких точках окружности. Подшипник работает независимо от направления действующей на него силы, так как клин может образоваться между любыми двумя точками подвода масла. Такой подшипник весьма устойчив в вибрационном отношении и дает почти неизменное положение центра вала при любых изменениях в работе турбины. Благодаря этому появляется возможность работы с очень малыми зазорами в уплотнениях, недостижимыми при других конструкциях подшипников. Его недостатки — большой подпор клином верхней половины и малый проток масла для охлаждения, так как площадь торцовых зазоров мала. Поэтому он непригоден для работы с большой удельной нагрузкой и высокими скоростями и крайне чувствителен к перекосам.

Можно установить некоторые основные критерии для качественной оценки конструкции того или иного подшипника. Они даны в табл. 13.

При достижении одних качеств подшипника могут отчасти ухудшиться другие, и в каждом конкретном случае нужно находить компромиссное решение.

Установка вкладыша в корпус подшипника может быть выполнена разными способами. Вследствие деформаций при работе турбины оси корпуса подшипника и ротора перестают совпадать. Для компенсации несовпадения осей используются или свойства самого вкладыша, или особенности способа его закрепления в корпусе подшипника.

Таблица 13

Основные критерии для качественной оценки конструкции подшипника

Таблица 13 (окончание).

Фиг. 41. Работа подшипника с перекосом.

Возможны два способа закрепления: 1) ось вкладыша сохраняет направление оси корпуса подшипника, т. е. неизменна; 2) ось вкладыша меняет свое положение вместе с изменением положения оси ротора.

В первом случае возможность компенсации очень мала — ограничивается пределами допустимых толщин масляного слоя. Во втором случае — она практически неограничена, но сопровождается также неравномерностью толщины масляного слоя.

В первом случае применяется плотная посадка вкладыша в корпус подшипника, не допускающая их относительных перемещений. Во втором — скользящая посадка при помощи шаровой или короткой цилиндрической опоры, допускающей некоторые перемещения вкладыша в подшипнике. Установка вкладыша в шаровой опоре сложнее и дороже, увеличивает размеры корпуса подшипника и расход металла, и применять данный способ нужно только тогда, когда это обязательно. Что же касается подвижной посадки при помощи короткой цилиндрической опоры, то она конструктивно проста, но обеспечивает компенсацию несовпадения осей лишь частично.

Причиной, вызывающей необходимость подвижного закрепления вкладышей, являются перекосы, допускаемые при сборке или возникающие во время работы. Величину их заранее определить невозможно.

![]()

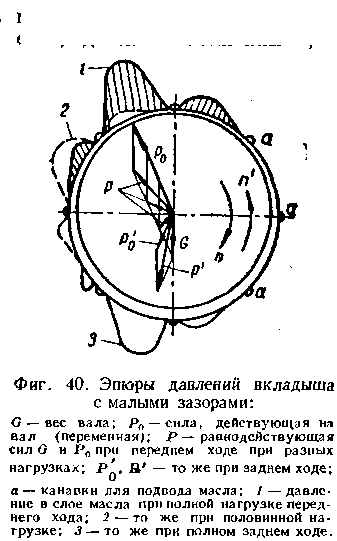

Фиг. 42. Распределение давления Pm=q по длине вкладыша в зависимости от степени перекоса γ вала в подшипнике: а—положение вала с перекосом γ; б — положение вала без перекоса; в1, в2, в3— границы рабочей зоны подшипника; h—минимальный зазор в мм; γ — угол перекоса; А=zа — рабочая зона подшипника.

Наиболее распространенными причинами перекосов являются:

- в вертикальной плоскости —односторонний нагрев корпуса подшипника, подъем или опускание другого подшипника, недостаточная жесткость фундамента (судовые турбины), изменение прогиба ротора во время работы, влияние присоединенного вала;

- в горизонтальной плоскости — неодинаковые температуры по сторонам цилиндра, перекос корпуса подшипника на шпонках, недостаточная жесткость фундамента.

При одной и той же деформации перекос (угол между осями ротора и подшипника) будет тем больше, чем короче ротор.

При правильном положении вала в подшипнике установится минимальная толщина слоя масла ha и распределение давления по длине подшипника будет такое, как указано на фиг. 41. Площадь эпюры давлений F1.

Если вал лежит с перекосом, то с одной стороны подшипника установится новая минимальная толщина масляного слоя hx и кривая изменения давления по длине вкладыша пойдет, как изображено пунктиром. Площадь, очерченная этой пунктирной кривой, также будет равна F1.

Учитывая, что толщина слоя h'x не может быть большей и что даже при несколько меньшей величине h'x Нагрузка q будет пренебрежимо мала (менее 0,5—1 кг/см2 ), можно для каждого интересующего нас значения hx вычислить приближенное распределение давлений по длине вкладыша. Таким образом построены кривые на фиг. 42 для принятого h'х=0,21 мм и трех значений Ах=0,01; 0,03 и 0,05 мм для подшипника с D=300 мм, L=200 мм, ψ=0,00167, μ=0,196·10—6, n=3000 об/мин., Р1=6000 кг. Видно, что при hх=0,01 мм работает только около 40% длины шейки, причем среднее давление в слое масла достигает около 80 ат. При hх=0,03 мм подшипник работает несколько лучше. При hх=0,05 мм участвует в работе уже почти вся длина шейки (около 80%), но тоже очень неравномерно: среднее давление в слое масла колеблется от 0 до 30 ат. При правильном положении вала среднее давление было бы 10 кг/см2 .

Для подшипника допустимый перекос тем больше, чем меньше длина вкладыша и чем больше толщина масляного слоя.

Из сказанного можно сделать вывод, что подвижное закрепление вкладышей в шаровой опоре безусловно полезно в случае возможности больших перекосов. Если же перекосы возникнуть больше tgγ=0,001 не могут, то удовлетворяет короткая скользящая или даже плотная цилиндрическая посадка. Иногда шаровую опору применяют только для облегчения правильной установки вкладыша при сборке турбины, а затем она зажимается и делается неподвижной. В этом случае не используются все возможности шаровой опоры и применение ее ввиду большой стоимости представляется необоснованным.

Надо отметить еще два обстоятельства:

- Зажатие вкладыша приводит к более спокойной работе турбины. Поэтому, если подвижность вкладыша необязательна, лучше применить плотную, неподвижную посадку.

- Свободная шаровая опора не устраняет полностью перекоса. Чтобы повернуть шар, надо преодолеть момент PfR (фиг. 41), для чего необходимо смещение эпюры давлений и получение плеча а до ее равнодействующей. Тогда можно написать a=fR. Если принять R=300 мм и f=0,1, то а=30 мм. Это соответствует 0,06 мм и оставшемуся перекосу tg'=0,0008. Можно, однако, предполагать, что наличие вибрации значительно уменьшит величину f, и тогда остающийся перекос будет еще меньше.

Свободная шаровая опора для получения спокойной работы турбины должна быть тщательно подогнана, чтобы зазоры между корпусом и вкладышем практически отсутствовали. Это осуществляется только притиркой шаровой поверхности.

Фиг. 43. Опорный вкладыш турбины ЛМЗ.

Как видно, для поворота вкладыша необходима небольшая несимметричность в приложении силы, причем роль момента от затяжки шаровой поверхности в этом перекосе невелика. В расчете не учтена вибрация подшипника, при которой величина f станет меньше и вкладыш установится с еще меньшим перекосом.

К сожалению, вопрос о работе шарового соединения часто становится неясным. Натяг может во время работы значительно увеличиться, если вкладыш окажется более горячим, чем обойма (корпус); в противном случае он уменьшится.