2.2. СТРУКТУРА И СВОЙСТВА ТЕПЛОСТОЙКИХ ХРОМОМОЛИБДЕНОВЫХ СТАЛЕЙ ПОСЛЕ ДЛИТЕЛЬНОГО СТАРЕНИЯ ПРИ t= 510°С и р=10 МПа

В отечественном энергомашиностроении в 50-е годы получили широкое применение теплостойкие хромомолибденовые стали перлитного класса. Строительство электростанций высокого давления на параметры t=500:510°С и р=10 МПа потребовало освоения технологии производства труб паропроводов из сталей марок 12МХ и 15ХМ и развития исследований по определению их эксплуатационной надежности.

Металл труб паропроводов из хромомолибденовых сталей поступает на электростанции в улучшенном состоянии (после нормализации при 900—930°С и высокого отпуска при 650—690°С), причем температура отпуска выбрана значительно выше рабочей с тем, чтобы обеспечить стабильность структуры и свойств металла при последующем эксплуатационном старении. После термической обработки металла легирующие элементы находятся преимущественно в твердом растворе α-железа. Теплостойкость хромомолибденовых сталей в эксплуатации достигается за счет легированности и повышения температуры рекристаллизации матрицы твердого раствора, а также благодаря упрочняющему действию выделившихся мелкодисперсных карбидов [1, 26].

Периодические исследования, проводившиеся на контрольных участках паропроводов, показали достаточную стабильность структуры и свойств этих сталей при температуре 500—510°С в течение расчетного срока. С увеличением длительности эксплуатации под действием высоких температур и напряжения в металле непрерывно развиваются процессы ползучести, происходит обеднение матрицы легирующими элементами за счет выделения вторичных фаз, качественно изменяется состав упрочняющих карбидов.

В настоящее время длительность эксплуатации паропроводов из сталей 12МХ и 15ХМ достигает 150— 200 тыс. ч, в связи с этим представляет интерес исследование закономерностей изменения свойств в процессе длительной эксплуатации.

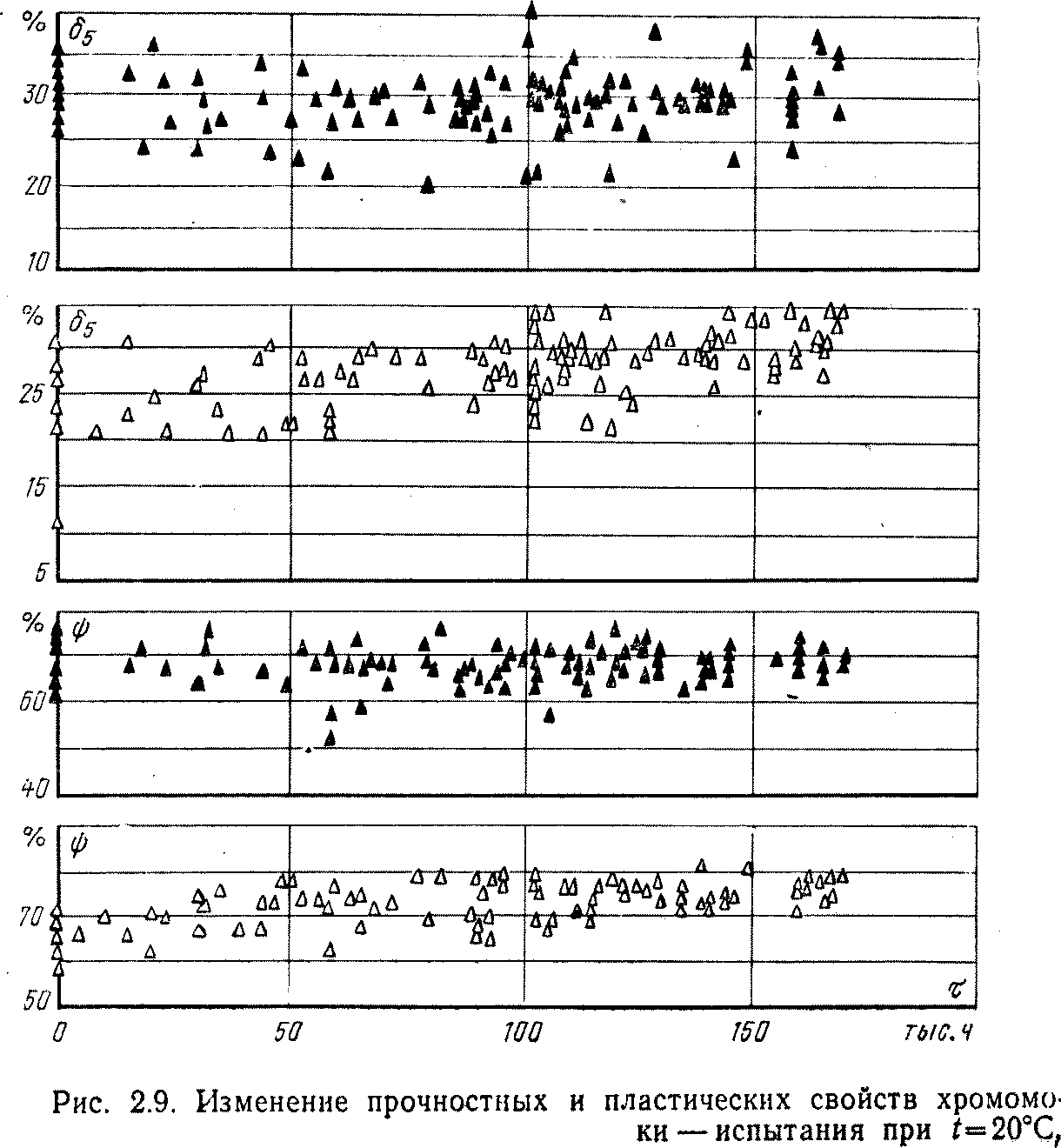

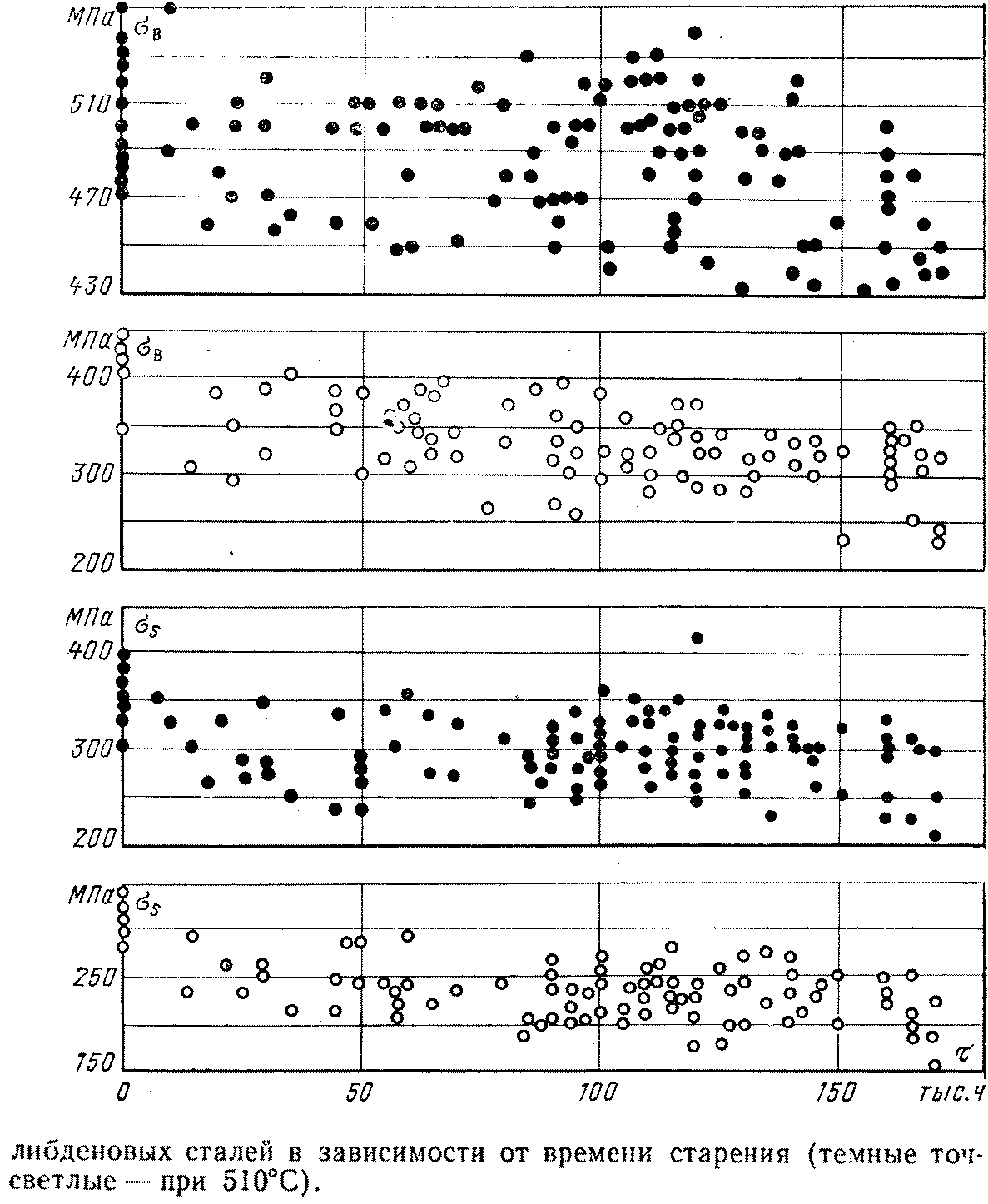

Изучение состояния длительно работающего металла проводилось примерно на 2000 паропроводных труб с расчетными напряжениями 43—47 МПа. Изменения механических свойств изучались после эксплуатационного старения при температуре 500—510°С длительностью до 170 тыс. ч (рис. 2.9). При комнатной температуре заметных изменений пределов прочности и текучести сталей не наблюдалось. С увеличением времени старения при рабочих температурах происходит снижение прочностных характеристик, причем более интенсивно в первые 40—50 тыс. ч, а затем этот процесс как бы стабилизируется. Уровень кратковременных прочностных свойств сталей при длительности старения до 170 тыс. ч соответствует расчетным, а также требованиям технических условий [82]. При рабочей температуре пределы прочности и текучести сталей ограничиваются соответственно значениями 250 и 150 МПа. Как видно, при рабочей температуре происходит монотонное снижение прочности сталей, пластические свойства металла при этом несколько возрастают; при испытаниях при комнатной температуре этих изменений не наблюдалось.

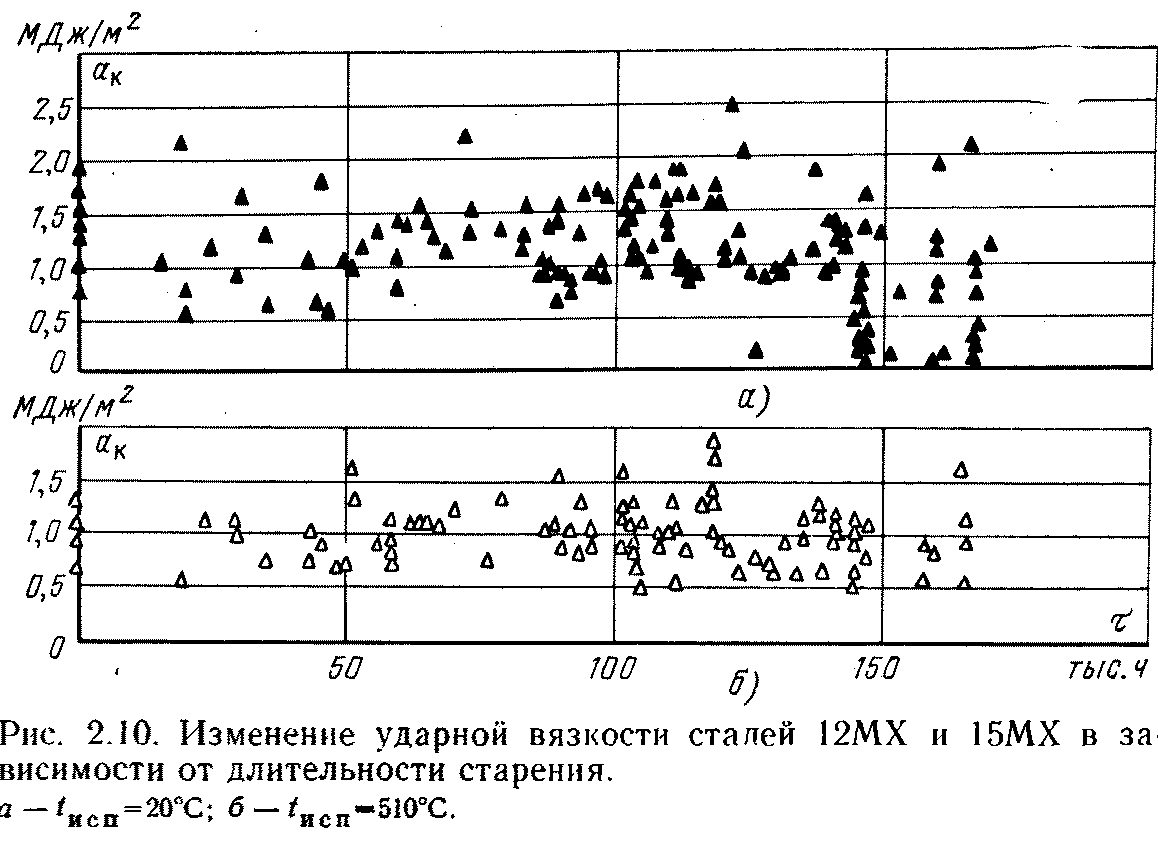

Ударная вязкость имеет большой разброс значений (рис. 2.10). При рабочей температуре испытаний полоса разброса сужается за счет повышения значений при высокой температуре. Однако необходимо заметить, что к 150 тыс. ч эксплуатации количество труб с низкими значениями ударной вязкости возрастает.

П. А. Антикайн [6] предложил принять за критерий эксплуатационной надежности долгоработавшего металла отношение предела прочности при рабочей температуре к прочности при комнатной температуре. С увеличением времени происходит изменение отношения ![]() , уменьшение его величины до 0,5 может служить признаком снижения прочностных характеристик сталей и надежности их работы при рабочих параметрах.

, уменьшение его величины до 0,5 может служить признаком снижения прочностных характеристик сталей и надежности их работы при рабочих параметрах.

Металлографические исследования труб паропроводов проводились на контрольных участках паропроводов, а также на вырезках из труб, имевших худшую структуру или низкий уровень прочностных и пластических свойств. Выбор таких труб проводился путем обследования состояния металла с помощью различных неразрушающих методов контроля непосредственно на электростанциях.

Обследованием структуры около 2000 труб выявлено, что после 100—170 тыс. ч эксплуатации заметных изменений в структуре хромомолибденовых сталей не произошло. Микроструктура состоит из феррита и сфероидизированного перлита до 2—3-го балла по шкале ВТИ. На некоторых трубах (примерно 5—10% общего количества) наблюдается четвертый балл сфероидизации. Большинство из них относятся к гибам. Незначительное количество труб имеет структуру переотпуска. Структура этого металла представляет собой феррит, по границам которого в виде оторочки расположены мелкие перлитные зерна. Встречаются отдельные трубы, имеющие преимущественно ферритную структуру. Микроструктура стали 12МХ по сравнению со сталью 15ХМ менее стабильна и однородна: преобладает структура с более значительной дифференциацией перлитных участков, размытостью их границ и значительным количеством свободных карбидов с различной степенью коагуляции, расположенных по границам ферритных зерен.

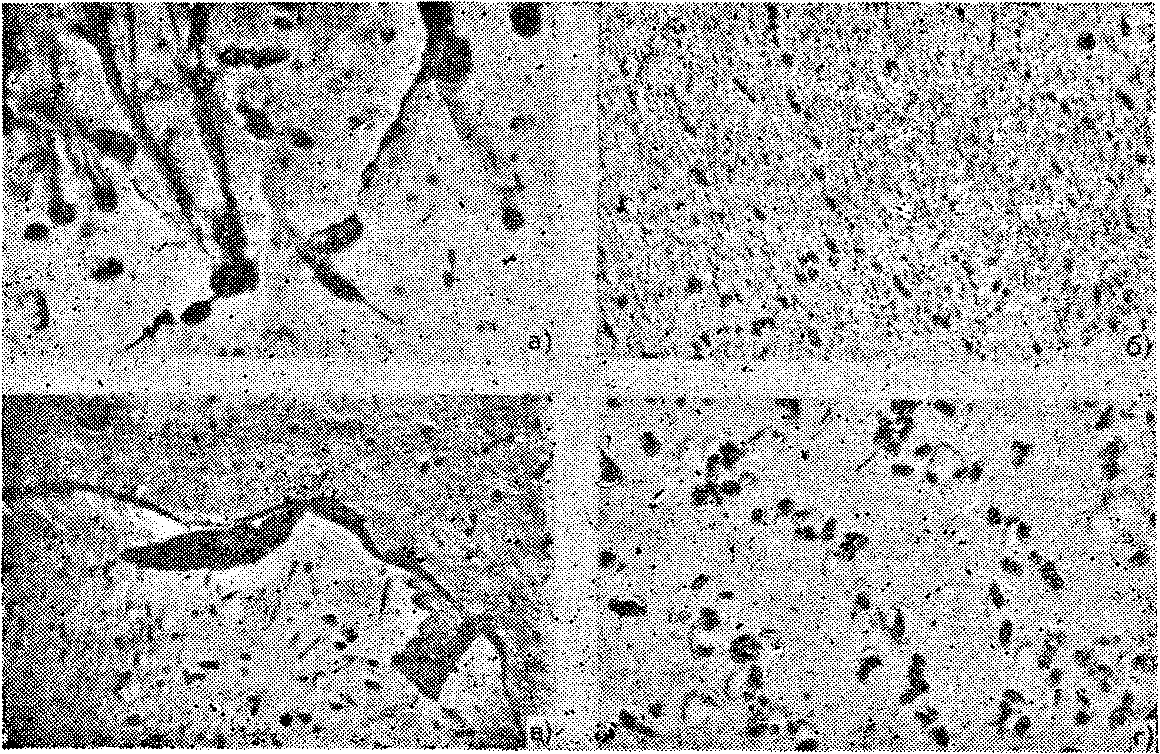

Исследованиями на электронном микроскопе показано, что в металле паропроводов из стали 12МХ (рис. 2.11,а) после 140 тыс. ч эксплуатации цементит перлита находится в стадии сфероидизации, в теле ферритного зерна появились мелкодисперсные карбиды. Границы субзерен декорированы более крупными частицами (рис. 2.11,б), по приграничным областям и границам зерен расположены крупные и обособленные карбиды (рис. 2.11,в). На отдельных трубах в процессе эксплуатации произошло образование сетки малоугловых субграниц (рис. 2.11,г).

Рис. 2.11. Микроструктура стали 12МХ после 140 тыс. ч эксплуатации (увеличено в 5000 раз).

а — сфероидизация перлита; б — границы субзерен; в — выделения карбидов по границам зерен; г — образование субграниц в феррите.

Было также проведено металлографическое исследование труб паропровода горячего промперегрева из стали 15МХ Ø 426X20 мм, которые проработали при средней рабочей температуре 525°С в течение 130 тыс. ч. Как правило, эти трубы имеют феррито-перлитную структуру преимущественно 3—4-го балла сфероидизации перлита по шкале ВТИ. После 130 тыс. ч эксплуатации при 525°С границы перлитных зерен сохранили четкие очертания, наблюдалась частичная сфероидизация цементита. Специальное травление, проведенное после эксплуатации в течение 100—130 тыс. ч, не выявило наличия пор в металле труб.

Таким образом, приведенные результаты свидетельствуют о том, что состояние металла паропроводов из сталей 12МХ и 15ХМ, отработавших расчетный срок при температуре 510—525°С, может обеспечить дальнейшую надежную эксплуатацию парапроводов.

Рис. 2.12. Микроструктура гиба трубы из стали 15ХМ (увеличено в 7000 раз).

а — прямой усток; б — вершина гиба.

Исследованиями металла гибов паропроводов после указанного срока эксплуатации установлена разница в структуре некоторых гнутых участков труб по сравнению с прямыми. В результате принятой ранее на заводе технологии горячей гибки в металле гнутых труб возникает целая гамма структур: на «спинке» — крупнозернистая феррито-перлитная структура, которая постепенно переходит в структуру перекристаллизации, характерную для охлаждения стали в межкритическом интервале температур, на прямом участке гиба — микроструктура с равноосными зернами феррита и перлита.

Исследования металла гнутого и прямого участка гиба паропровода промперегрева из стали 15ХМ, который при температуре 525° С проработал расчетный срок, проводились на электронном микроскопе. Установлено, что на «спинке» процесс дифференциации цементита в перлите идет быстрее, чем на прямом участке (рис. 2.12,а). Также отмечается заметная разница в строении ферритного зерна; на гнутом участке трубы, прошедшей двойную термообработку, скорость коагуляции карбидов выше (рис. 2.12,б). Выделившиеся частицы располагаются преимущественно по границам фрагментов и субзерен.

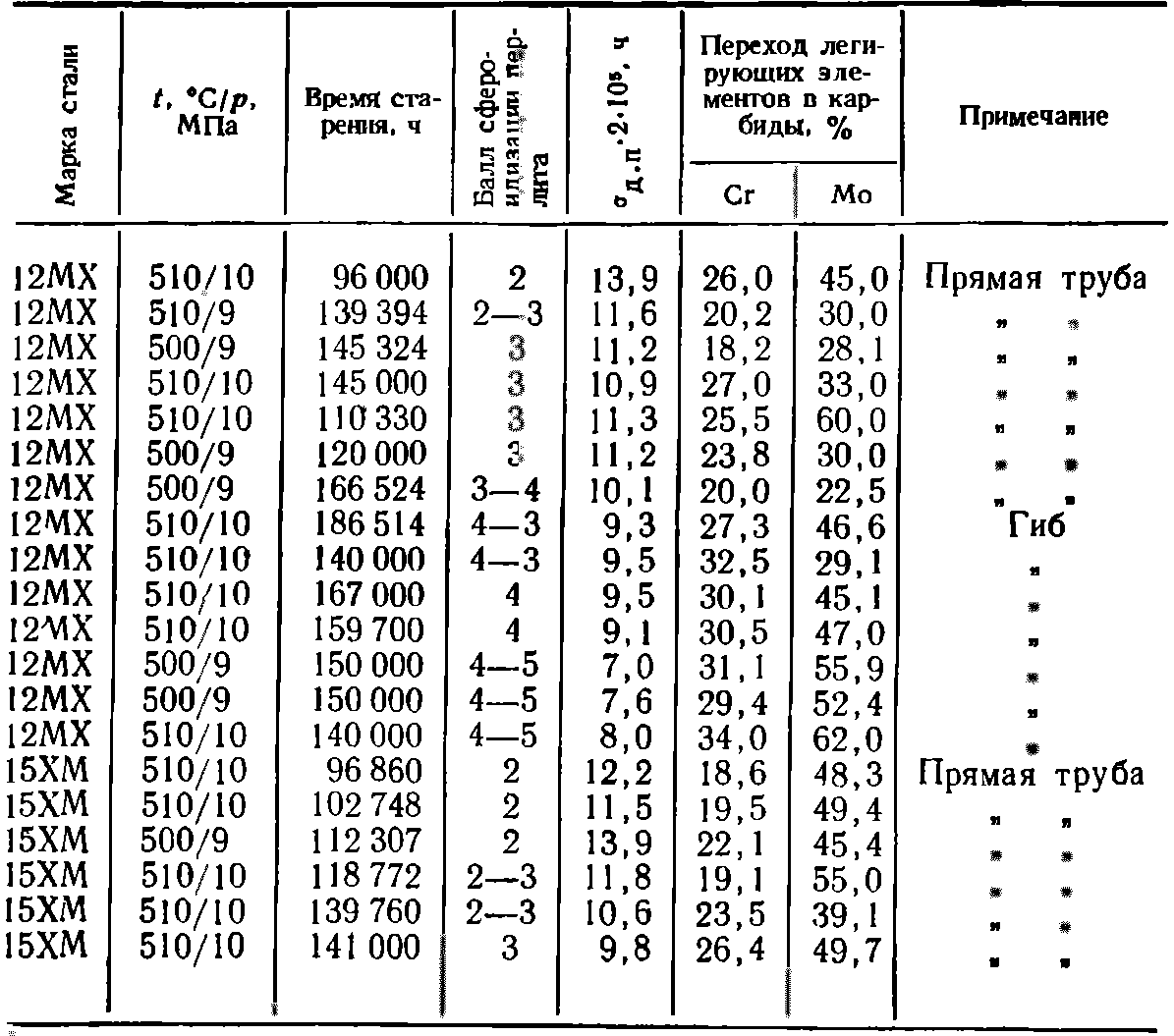

Таблица 2.5. Изменение предела длительной прочности паропроводов из хромомолибденовых сталей в зависимости от времени старения и исходной структуры при температуре 500—510°С

Представляют интерес результаты исследований металла труб из стали 15ХМ, проработавших более 100 тыс. ч при температуре 550—560°С. Микроструктура этого металла характеризуется полной дифференциацией перлита и представляет феррито-карбидную смесь, которую можно оценить 5—6-м баллами сфероидизации по шкале ВТИ. В карбидную фазу в этой трубе перешло 60% молибдена и 47% хрома. Рентгеноструктурным анализом установлено присутствие в металле карбида Ме23С6. Механические свойства исследуемой трубы низкие: предел прочности 390—400 МПа, предел текучести 220 МПа, предел длительной прочности при температуре 550°С составляет 47 МПа при гарантированном значении 75 МПа. Структурное состояние стали 15ХМ, соответствующее полной сфероидизации цементита в перлитном зерне и образованию феррито-карбидной смеси (баллы 5—6 по шкале ВТИ), как видно, является недопустимым, так как не обеспечивает эксплуатационную надежность металла труб после длительных сроков эксплуатации.

С целью оценки работоспособности стали при различных температурах был произведен подсчет плотности распределения карбидов в феррите стали 15ХМ после 100 тыс. ч эксплуатации. Установлено, что при температуре 510°С плотность выделения частиц составляет 3,81· 109 шт/мм3; при 525°С—1,7-109 и при 560°С—2,2 · 108 шт/мм3.

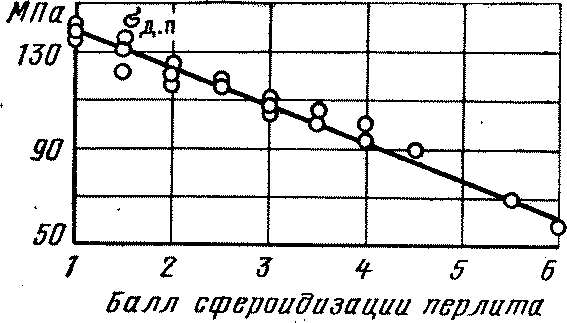

Рис. 2.13. Зависимость длительной прочности стали 15ХМ при t= 510°С от степени сфероидизации перлита.

Эти данные свидетельствуют о различном механизме карбидных превращений в стали с увеличением температуры эксплуатации. В интервале 510—525°С в стали 15ХМ

идет распад матриц твердого раствора с образованием значительного количества дисперсных карбидов; в пределах температур 525—560°С преобладает коагуляция выделившихся вторичных фаз. Структурные изменения, происходящие в хромомолибденовых сталях при эксплуатационном старении, вызывают снижение жаропрочностных свойств (табл. 2.5). Из данных табл. 2.5 следует, что с увеличением степени дифференциации цементита в перлите предел длительной прочности стали 15ХМ снижается. На рис. 2.13 представлена зависимость изменения длительной прочности различных плавок стали 15ХМ от степени сфероидизации перлита при температуре эксплуатации 510°С. Как видно, между этими величинами существует прямолинейная зависимость. Пользуясь этой закономерностью, можно приближенно оценить фактический уровень жаропрочности и остаточный ресурс металла работающих паропроводов из хромомолибденовых сталей после 100 тыс. ч эксплуатации.

Таким образом, структурное состояние стали 15ХМ, соответствующее полной сфероидизации цементита и образованию феррито-карбидной смеси (балл 5—6 по шкале ВТИ), является недопустимым, и не обеспечивает эксплуатационную надежность металла паропроводов после длительных сроков работы.

Рис. 2.14. Зависимость содержания молибдена и хрома в карбидах от времени эксплуатации.

а — сталь 12МХ; б — сталь 15ХМ.

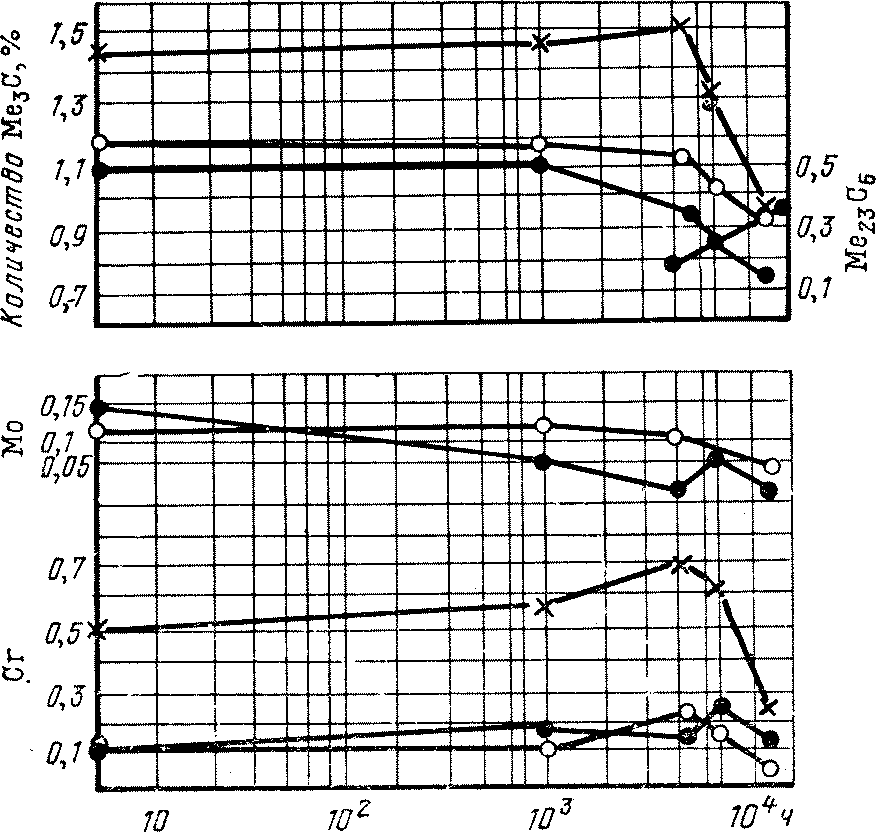

Одним из основных факторов, характеризующих разупрочнение хромомолибденовых сталей при длительной работе, является обеднение матрицы твердого раствора легирующими элементами. На рис. 2.14 приведены обобщенные данные по результатам карбидного анализа металла паропроводов, проработавших длительное время. Наиболее интенсивно карбидообразование происходит в стали 12МХ в первые 20—40 тыс. ч, а в стали 15ХМ — в период от 30 до 50 тыс. ч. При дальнейшей эксплуатации хотя и наблюдается выделение карбидов из матрицы твердого раствора, интенсивность их выделения заметно снижается. После 170 тыс. ч эксплуатации при температуре 500—510°С максимальное содержание карбидов молибдена в стали составляет 60—74%, а карбидов хрома 40—43%, причем при исследовании металла после 100 тыс. ч установлено, что на одном паропроводе могут эксплуатироваться трубы с различным содержанием карбидной фазы.

Рентгеноструктурный анализ карбидного осадка после 130—170 тыс. ч эксплуатации показал, что наряду с карбидом цементитного типа Ме3С присутствует сложный кубический карбид Ме23С6 и гексагональный Ме7С3, в некоторых трубах имеется небольшое количество Мо2С.

Повышение температуры старения до 600°С не приводит к появлению новых типов карбидов, а изменяет только их количественное соотношение (см. табл. 1.3).

На эксплуатационную надежность стали влияет не только количество выделившихся карбидов, но и степень их легированности и дисперсности, а также скорость коагуляции при рабочих температурах. По данным [14, 87] средний размер наиболее крупных частиц в стали 12МХ после 100—130 тыс. ч эксплуатации составил (11,5—2,5)-10-3 мм.

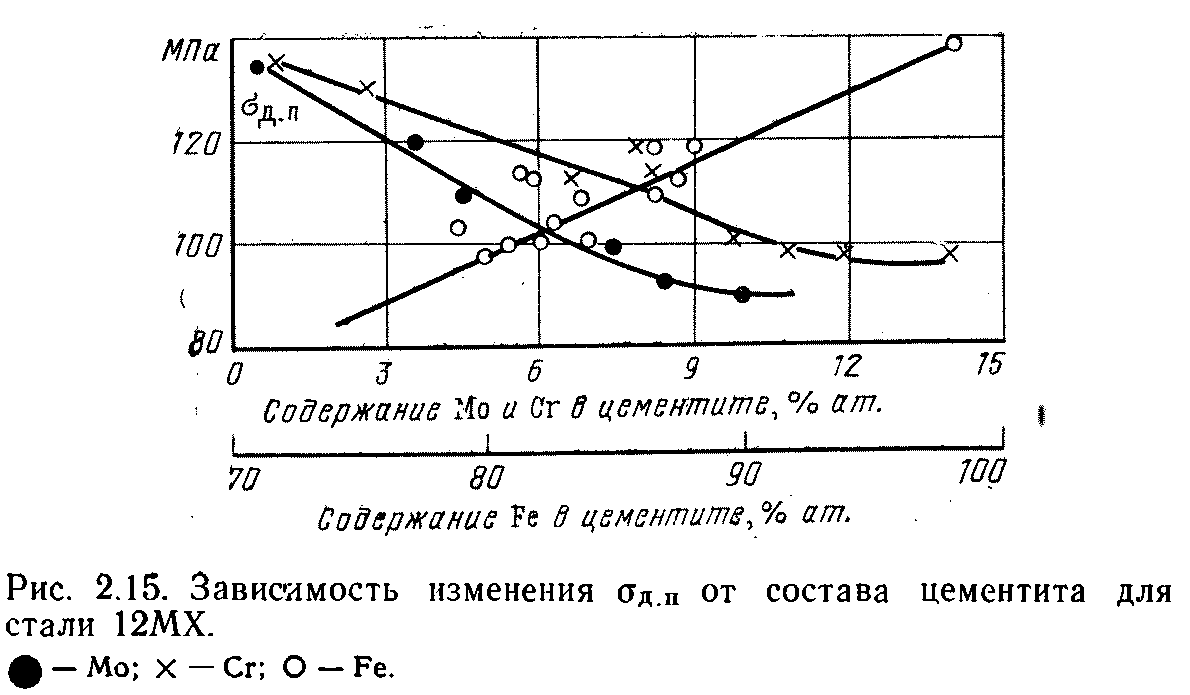

Для исследования влияния степени легированности были подобраны трубы из стали 12МХ, металл которых после 100 тыс. ч эксплуатации имел в своем составе преимущественно один тип карбида — легированный цементит (Ме3С), и с помощью дифференцированного анализа была сделана попытка установить взаимосвязь изменения состава легированного цементита и жаропрочности стали [138]. Ранее было установлено, что наибольшей прочностью обладают трубы, в металле которых отмечается максимальное отношение![]() . При этом наиболее интенсивно идет обеднение

. При этом наиболее интенсивно идет обеднение

твердого α-раствора молибденом. На рис. 2.15 показана зависимость изменения длительной прочности стали 10МХ от содержания легирующих элементов в цементите. Из рис. 2.15 следует: обогащение цементита молибденом и хромом сопровождается снижением длительной прочности стали, однако при увеличении содержания в цементите молибдена более 10 и хрома 11—1'3% заметных изменений нe происходит. Для железа, содержащегося в цементите, наблюдается обратная зависимость: наибольшему содержанию железа а карбидной фазе соответствует максимальный предел длительной прочности стали 12МХ. При обогащении карбидной фазы легирующими элементами в стали 12МХ происходит падение удельного электросопротивления.

Указанная зависимость сохраняется при условии незначительного количества других карбидов в стали, их равномерного распределения и отсутствия заметного развития повреждаемости. Однако необходимо отметить, что в дальнейшем появление карбида нового типа может привести к существенному изменению длительных прочностных и пластических свойств стали.

Рис. 2.16. Влияние времени старения на фазовый состав хромомолибденовых сталей.

Для прогнозирования изменений в фазовом составе хромомолибденовых сталей после расчетного срока эксплуатации проводилось старение металла при температуре 600°С и с помощью дифференцированного анализа количественно определялось изменение состава цементита и качественно — появление новых типов фаз (см. табл. 1.3). Дифференцированный химический анализ проводился под руководством Г. В. Кузнецовой (УралВТИ).

Необходимо отметить, что с увеличением времени старения суммарное количество Ме3С в сталях уменьшается. Если при этом содержание молибдена в цементите колеблется незначительно, количество хрома заметно уменьшается (рис. 2.16). Однако если в стали 12МХ цементит является все же основным упрочняющим карбидом, то в стали 15ХМ после 100 тыс. ч старения при 560°С цементит исчезает и основной карбидной фазой является Ме21С6, количество которого непрерывно увеличивается с возрастанием времени выдержки. Суммарное количество карбидной фазы при одинаковых условиях в стали 15ХМ в 1,5 раза больше, чем в стали 12МХ. Металлографически показано, что карбид Ме23С6 в стали 15ХМ выделяется по границам зерен.

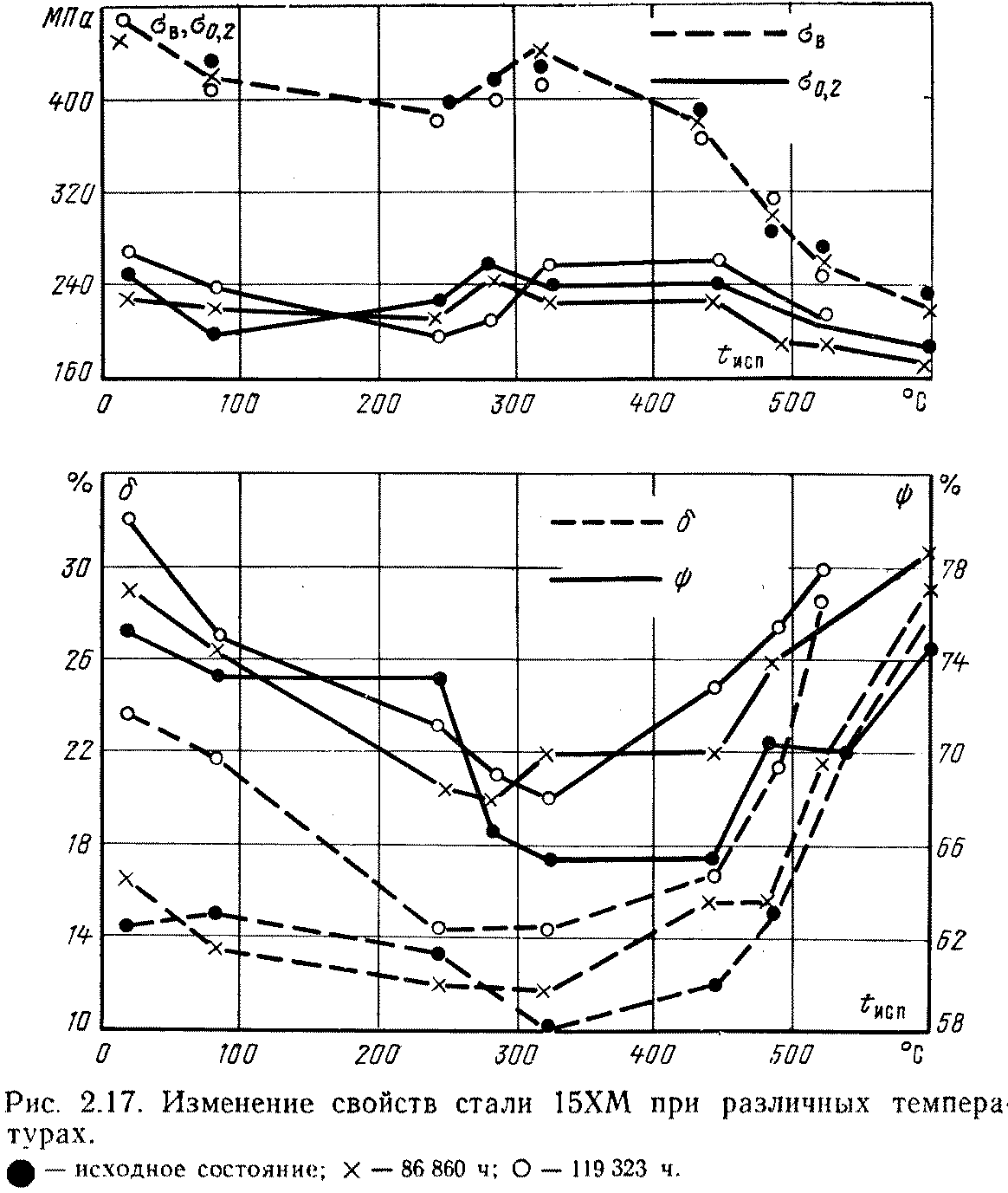

Результаты изменения механических свойств стали 15ХМ при различных температурах представлены на рис. 2.17. Характеристики σв и σт при температурах 250—350°С повышаются и находятся на уровне максимальных значений при комнатной температуре, а пластические свойства в этом диапазоне имеют минимальные значения.

В дальнейшем примерно с температуры 450°С наблюдается монотонное снижение пределов текучести и прочности.

Снижение ударной вязкости при длительных высокотемпературных выдержках может характеризовать склонность стали к хрупкому разрушению. Поэтому представляет интерес проследить закономерности изменения ударной вязкости в хромомолибденовых сталях с увеличением времени эксплуатации.

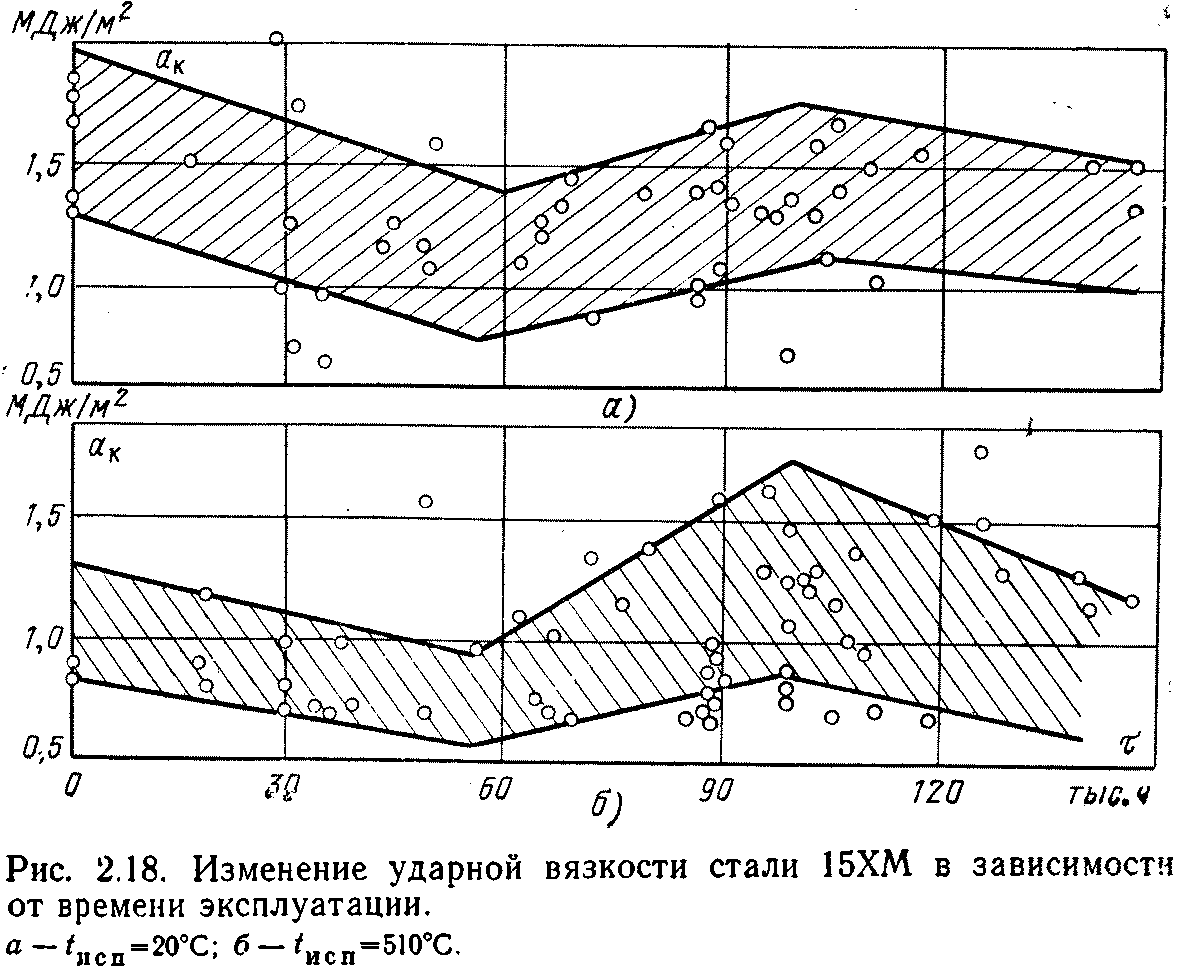

По результатам исследований длительно работавших паропроводов из стали 15ХМ установлена зависимость изменения ударной вязкости от времени эксплуатации при температуре 510°С (рис. 2.18). В начальный период ударная вязкость хромомолибденовых сталей снижается, вероятно, за счет развития процесса дисперсионного твердения. В дальнейшем (примерно 100 тыс. ч выдержки) происходит повышение ее значений за счет коагуляции выделившихся частиц. Дальнейшее снижение ударной вязкости может быть связано с выделением новых порций более сложных дисперсных карбидов. Необходимо отметить, что после 150 тыс. ч эксплуатации значения ударной вязкости хотя и несколько снизились, но все же имеют довольно высокие значения, при этом прочностные и пластические свойства стали соответствуют требованиям технических условий.

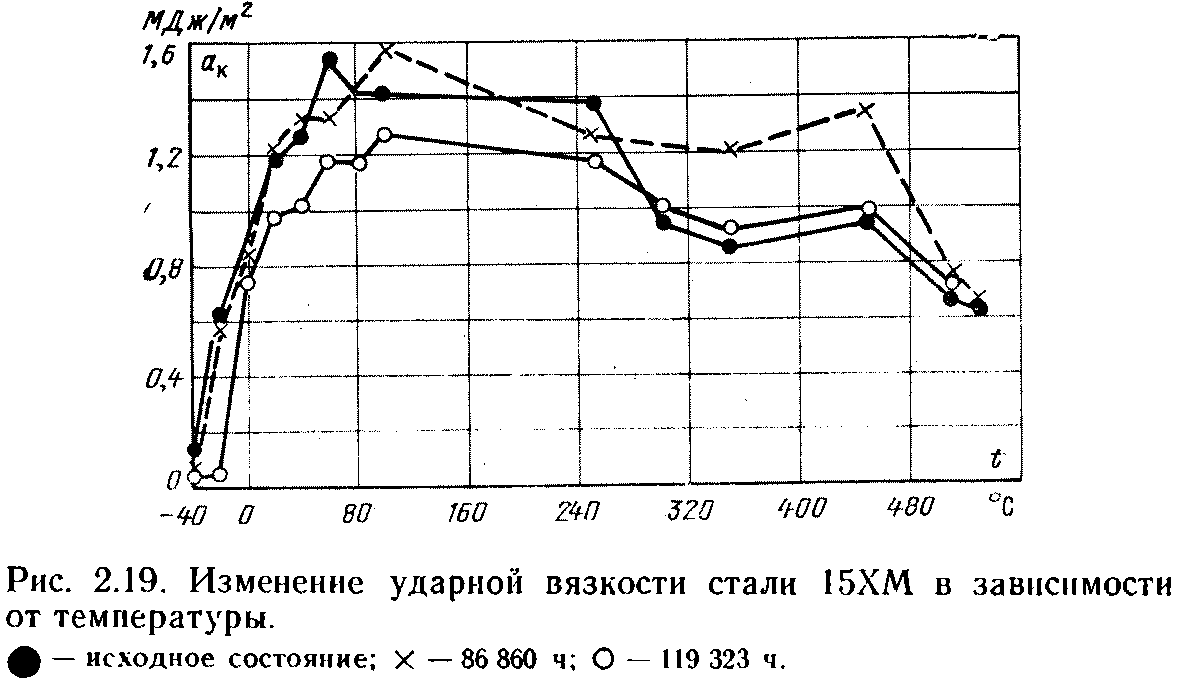

Известно, что одной из наиболее структурно-чувствительных характеристик, определяющих склонность стали к охрупчиванию, является ударная вязкость [83, 86]. С целью определения критического интервала хрупкости хромомолибденовых сталей проводились испытания на ударный изгиб в интервале температур — 40+600°С. Металл исследовался в исходном состоянии и после расчетного срока эксплуатации. На основании полученных данных построена зависимость ударной вязкости от температуры испытаний (рис. 2.19); при анализе ее видны два характерных интервала температур: от —40 до + 100°С — резкое увеличение ак; от 450 до 540°С — снижение ак. Порог хладноломкости стали 15ХМ в исходном состоянии находится в пределах — 40-40°С, а для металла, отработавшего расчетный срок, смещается в сторону положительных температур.

Таким образом, в процессе длительной эксплуатации в хромомолибденовых сталях проявляется тенденция к тепловому охрупчиванию. Как видно из рис. 2.18, при высоких температурах в условиях ползучести ударная вязкость хромомолибденовых сталей изменяется в довольно широких пределах. Это, по-видимому, связано с изменением количества выделившихся дисперсных фаз, их распределением и формой, загрязненностью металла неметаллическими и газовыми включениями и некоторой неоднородностью свойств металла труб после термической обработки. На многих трубах после 80—100 тыс. ч эксплуатации наблюдается тенденция к снижению ударной вязкости. В этих условиях особенно четко проявляется влияние концентратов напряжения. Согласно [83, 86] был использован метод оценки склонности к хрупкому разрушению хромомолибденовых сталей в процессе эксплуатационного старения по результатам определения ударной вязкости на образцах с острым (αо.н) и круглым (αк.н) надрезами. За критерий оценки выбрано отношение работы на зарождение трещины ударного образца двух типов ![]() , характеризующее

, характеризующее

сопротивление металла пластической деформации и чувствительность к наличию дефектов (надрезу). Предполагалось, что дефектами после эксплуатации могут явиться выделение хрупких фаз по границам зерен, образование микротрещин и др., которые могут вести себя как острый надрез. Чем больше отношение ![]() отличаются от единицы, тем больше склонность к охрупчиванию. С помощью метода [83] определились значения ударной вязкости с разделением на две составляющие, которые связаны с процессом упругой и пластической деформации образца металла до появления трещины (α3) и при развитии этой трещины (αр). По осциллограммам разрушения определялась энергия на зарождение трещины по восходящей ветви диаграммы и энергия на развитие ее — по нисходящей части диаграммы.

отличаются от единицы, тем больше склонность к охрупчиванию. С помощью метода [83] определились значения ударной вязкости с разделением на две составляющие, которые связаны с процессом упругой и пластической деформации образца металла до появления трещины (α3) и при развитии этой трещины (αр). По осциллограммам разрушения определялась энергия на зарождение трещины по восходящей ветви диаграммы и энергия на развитие ее — по нисходящей части диаграммы.

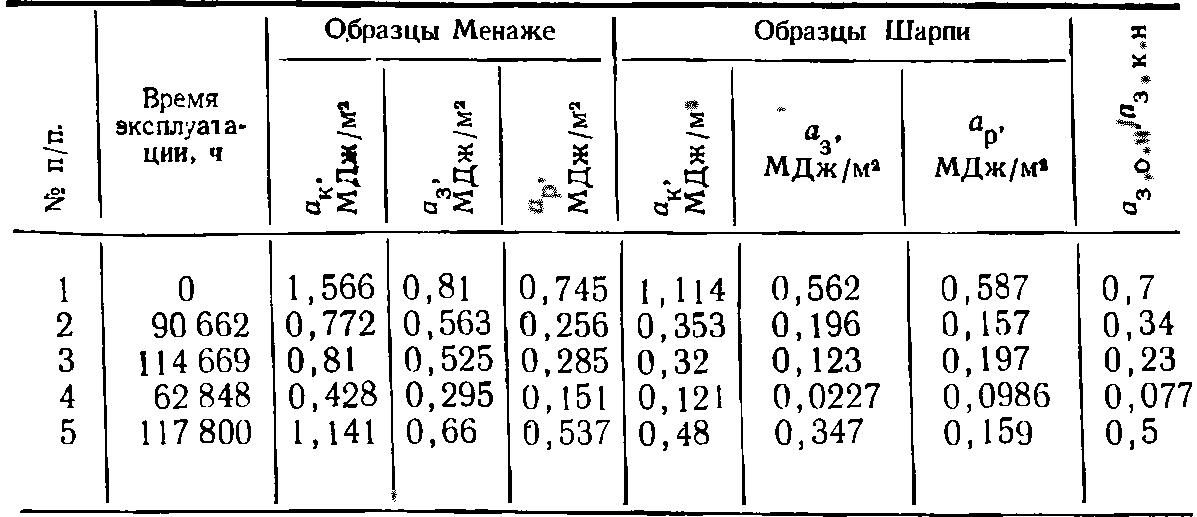

Таблица 2.6. Изменение работы на зарождение и развитие трещины в процессе эксплуатации

Анализ данных, полученных с помощью осциллографирования процесса разрушения стали в исходном состоянии и после длительного времени эксплуатационного старения, свидетельствует, что удельная работа зарождения и развития трещин существенно изменяется. Результаты испытания образцов стали 12МХ представлены в табл. 2.6.

Как видно, при эксплуатационном старении развивается процесс охрупчивания металла: снижается сопротивление металла ударным нагрузкам под действием концентраторов напряжения. Сравнение работы на зарождение трещин а3 у образцов с острым и круглым надрезом в исходном состоянии и этой же трубы после 90 и 114 тыс. ч эксплуатации показывает, что соотношение ![]() непрерывно уменьшается от 0,7 до 0,23. Это свидетельствует о снижении затрат энергии, необходимой для зарождения трещин и их распространения. Эксплуатационный металл (строка 5 табл. 2.6) с высокой ударной вязкостью имеет указанное соотношение на уровне исходного металла.

непрерывно уменьшается от 0,7 до 0,23. Это свидетельствует о снижении затрат энергии, необходимой для зарождения трещин и их распространения. Эксплуатационный металл (строка 5 табл. 2.6) с высокой ударной вязкостью имеет указанное соотношение на уровне исходного металла.

В табл. 2.6 также приведены результаты, полученные при испытаниях образцов трубы из стали 12МХ с одной из электростанций после наработки 62 848 ч (строка 4), которая была заменена вследствие опасных изменений механических свойств. Оценка состояния этого металла с помощью выбранного критерия показала, что отношение ...![]() , т. е. на порядок ниже, чем для исходного состояния. Таким образом, использованный метод позволяет косвенно производить оценку склонности металла к хрупкому разрушению в процессе длительной эксплуатации.

, т. е. на порядок ниже, чем для исходного состояния. Таким образом, использованный метод позволяет косвенно производить оценку склонности металла к хрупкому разрушению в процессе длительной эксплуатации.

К металлу паропроводов энергоустановок предъявляются требования высокой жаропрочности и деформационной способности при рабочих параметрах. Основным критерием при этом служит предел длительной прочности за 100 тыс.ч эксплуатации и значение длительной пластичности. Особое значение приобретает требование высокой деформационной способности котельных сталей, так как это дает возможность в эксплуатационных условиях путем периодического контроля остаточной деформации отбраковать трубы на стадии, предшествующей разрушению. Допускаемая остаточная деформация за 100 тыс. ч эксплуатации принята, как известно, 1%.

Для паропроводов из сталей 12МХ и 15ХМ, работающих при давлении 10 МПа и температуре 510°С, суммарная остаточная деформация труб за время эксплуатации до 130 тыс. ч находится в пределах от 0,15 до 0,41%, т. е. намного меньше допустимой деформации [16]. Это является следствием большей толщины стенок труб по сравнению с расчетной, а, следовательно, снижением рабочих напряжений от давления пара до 0,35—0,5 МПа, при допустимых напряжениях для стали 12МХ 0,83 МПА и для 5ХМ — 0,89 МПа, а также структурной стабильностью хромомолибденовых сталей при рабочих параметрах.

Контрольные измерения скорости ползучести указанных паропроводов показали, что скорость ползучести труб не превышает (0,13—0,28)·10-5 % /ч при расчетной характеристике 1-10-5 %/ч. Остаточная деформация труб для паропроводов острого пара не превышает 0,2—0,4%, а паропровода горячего промперегрева котлов ТП-240-1 0,6—0,8% за 100 тыс. ч эксплуатации.

Высокая пластичность при испытаниях на длительную прочность является основным условием надежной длительной эксплуатации металла труб паропроводов из хромомолибденовых сталей.

Как показано рядом исследований [69], длительная пластичность низколегированных малоуглеродистых сталей изменяется со временем не однозначно: в определённом температурно-временном интервале наблюдаются минимальные значения относительно удлинения образцов при длительных испытаниях. Для каждой марки стали при определенных условиях существует наиболее опасный интервал, в котором возможность хрупкого разрушения металла наиболее вероятна. Как показано в [69], после 100 тыс. ч эксплуатации трубы из стали 15ХМ повреждаются сильнее всего при температуре 500—550°С. Эта область характеризуется минимальной деформационной способностью стали.

По данным [133] длительная пластичность сталей 12МХ и 15ХМ даже при появлении признаков межзеренного разрушения находится в пределах 19—27% для стали 12МХ и 14—24% для стали 15ХМ.

Таким образом, пластические свойства и деформационная способность сталей 12МХ и 15ХМ после расчетного срока службы находятся на достаточно высоком уровне.

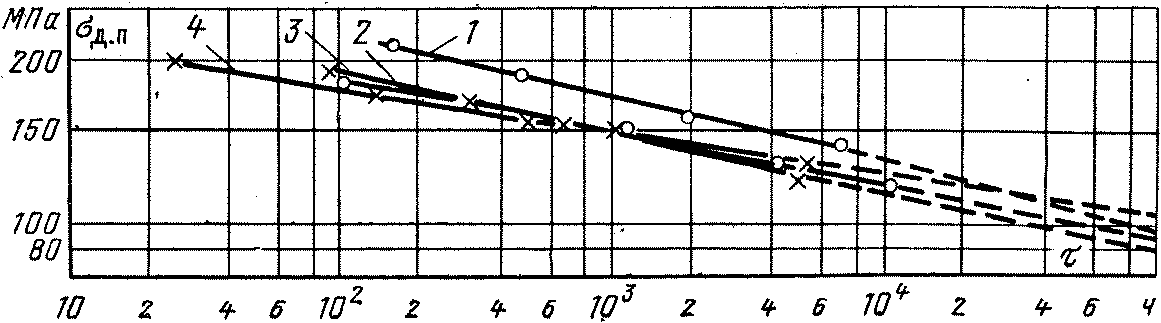

Длительная прочность паропроводов из сталей 12МХ и 15ХМ после 110—140 тыс. ч работы представлена на рис. 2.20. Как видно, жаропрочность при температуре 500—510 С (после расчетного срока эксплуатации) находится на уровне 100—120 МПа. На некоторых трубах предел длительной прочности на 10—25 МПа ниже средних рекомендованных значений для исходного состояния. При температуре эксплуатации 525°С в течение 100 тыс. ч уровень жаропрочных свойств стали 15ХМ находится в пределах допускаемого разброса согласно требованиям технических условий. Трубы из стали 15ХМ, отработавшие расчетный срок при температуре 560оС, имеют предел длительной прочности на 40% ниже гарантированных значений.

Рис. 2.20. Длительная прочность металла паропроводов из хромомолибденовых сталей после расчетного срока эксплуатации при t=510°С.

1 — 12ΜΧ, 141 496 ч; 2 — 12ΜΧ, 145 000 ч; 3 — 15ΧΜ, 117 800 ч; 4 — 15ΧΜ, 139 760 ч.

Испытания длительной прочности при температуре 540°С металла прямого и гнутого участка гиба паропровода промперегрева трубы Ø 426X20 мм из стали 15ХМ после наработки 86860 ч при средней рабочей температуре 525°С показали, что длительная прочность металла прямого участка на 10—15 МПа выше, чем металла, вырезанного из вершин гиба, прошедшего двойную термообработку.

Определение жаропрочных свойств требует длительных испытаний и специального оборудования. В практической работе лабораторий и служб металлов необходимы более ускоренные методы, которые хотя бы косвенно могли характеризовать длительную прочность сталей. Особенно актуальной становится эта проблема в связи с тем, что срок эксплуатации труб паропроводов из хромомолибденовых сталей на установках высокого давления приближается к 200 тыс. ч. Эксплуатационная надежность металла паропроводов такой длительности должна решаться дифференцированно, для каждой электростанции в отдельности.

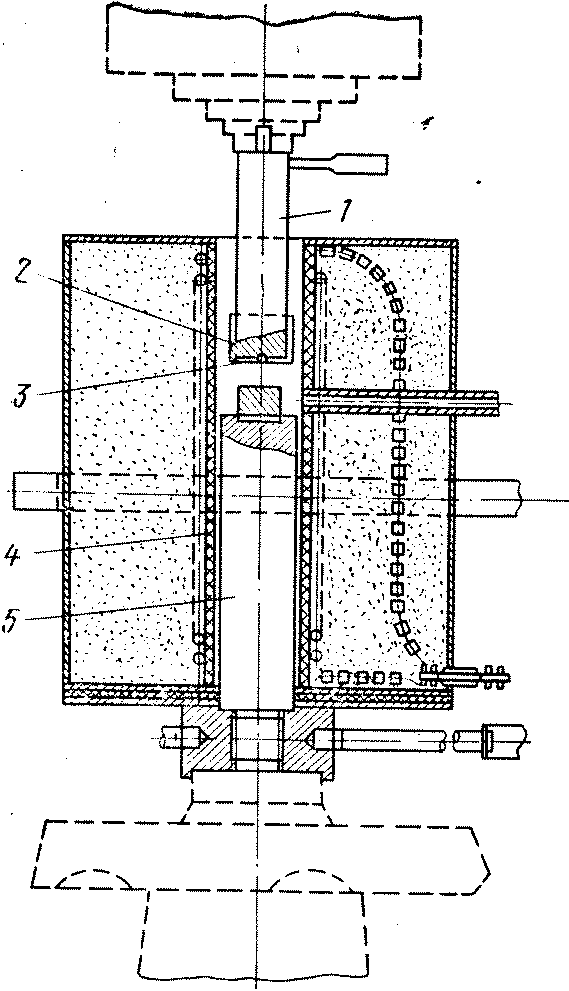

Рис. 2.21. Установка для горячего испытания твердости стали.

По данным [15] имеется взаимосвязь между изменением длительной прочности и горячей длительной твердости стали 12Х1МФ.

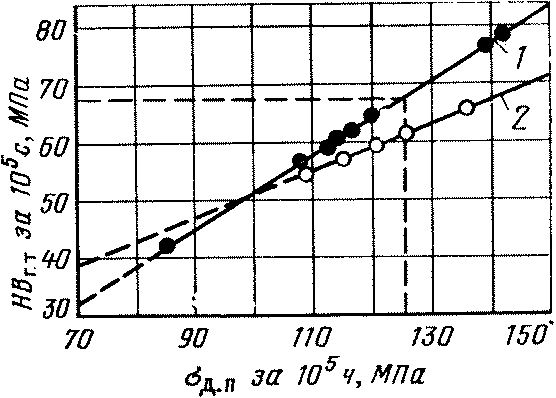

Рис. 2.22. Определение длительной прочности по горячей твердости.

1 — сталь 12МХ; 2 — сталь 15ХМ.

Эта зависимость проверялась нами на сталях 12МХ и 15ХМ. Для этой цели был собран специальный прибор (рис. 2.21), изготовленный на основе пресса Бринелля, К прессу добавляется удлиненный верхний плунжер 1 с державкой 3 и нижняя опора 5, изготовленные из жаропрочной стали. Металлокерамический или из твердого сплава шарик диаметром 5 мм помещается в державку 3. Для нагрева испытуемого образца применяется вертикальная трубчатая печь сопротивления 4 с боковым каналом для термопар 2. Горячая длительная твердость металла определялась на образцах размерами 20Х20Х20 мм при температуре 510°С, нагрузке 750 кг и времени выдержек 0,5; 2,5; 5,50; 120 и 240 мин.

Проведенные испытания на длительную прочность стандартным методом большого количества различных плавок сталей и одновременное определение предела горячей твердости на этих образцах c помощью описанного выше метода показали, что экспериментальные точки ложатся параллельно. Это дает возможность проведения количественной оценки жаропрочности сталей 12МХ и 15ХМ по данным замеров длительной горячей твердости.

На основании большого количества опытных данных был построен график, дающий возможность для сталей 12МХ и 15ХМ определить по замерам горячей длительной твердости приближенно значения предела длительной прочности (рис. 2.22).

Оценку надежности паропроводов из сталей 12МХ и 15ХМ после длительных сроков эксплуатации можно установить путем определения фактического уровня длительной прочности сталей и расчета коэффициента запаса прочности согласно [101].

При гарантированных значениях характеристик длительной прочности для рабочих температур должно соблюдаться соотношение

![]()

Расчет коэффициента запаса прочности труб паропроводов из сталей после 100 тыс. ч эксплуатации показал, что его значения находятся в пределах 1,7—2,0, т. е. выше установленного нормами расчета [101].

Приведенные данные свидетельствуют, что металл паропроводов электростанций высокого давления обладает достаточным ресурсом жаропрочных и пластических свойств и может продолжать надежно работать после 150—200 тыс. ч эксплуатации при р=10 МПа и t=510°С.