Развитие мощных парогенераторов с закритическими параметрами пара вызвало необходимость разработки и применения новых жаропрочных и окалиностойких материалов.

В энергетике накоплен опыт эксплуатации деталей, выполненных из 12%-ных хромистных сталей. Однако для изготовления труб пароперегревателей эти стали начали применяться значительно позже.

В настоящее время на блоках 200 и 300 МВт некоторых электростанций установлены выходные ступени поверхностей нагрева из стали ЭИ-756. По данным ЦНИИТмаш сталь ЭИ-756 по своим жаропрочным свойствам близка к аустенитной. Благодаря значительному содержанию хрома (до 12%) она обладает высокой стойкостью к окалинообразованию по сравнению с широко применяемыми низколегированными теплостойкими сталями марок 12Х1МФ, 12Х2МФСР, ЭИ-531 и др. В то же время высокохромистые стали феррито-мартенситного класса типа ЭИ-756 с добавками карбидообразующих элементов вольфрама, ванадия и молибдена не содержат дефицитного никеля, при сварке не склонны к локальным разрушениям. Аустенитные хромоникелевые стали оказались недостаточно стойкими в продуктах сгорания агрессивного топлива. Как показал опыт эксплуатации, сталь ЭИ-756 обеспечивает хорошую окалиностойкость в этих средах, особенно при сжигании сернистого мазута, и обладает более высокой теплопроводностью. По жаропрочности 12%-ные хромистые стали превосходят в 1,5 раза низколегированные. Повышение параметров пара до 25,5 МПа и 565°С раскрывает широкие возможности применения этого класса сталей для изготовления различных элементов современных парогенераторов и, наоборот, ограничивает возможность изготовления деталей из сталей перлитного класса, длительная прочность и окалиностойкость которых недостаточны для указанных параметров,

Первый опытный конвективный пароперегреватель из стали ЭИ-756 был установлен на блоке 200 МВт в 1963 г., а на блоке 300 МВт — в 1964 г. Трубы из стали ЭИ-756 поставляются по межреспубликанским ТУ 14-4-21-67 «Трубы стальные бесшовные для паровых котлов и трубопроводов». Пароперегреватели изготовляются на заводах методом холодной прокатки в два прохода с промежуточным отжигом при температуре 750— 780°С. Готовые трубы подвергаются на заводах термообработке по режиму: нормализация 1020—1050°С, отпуск при 750—780°С в течение 3 ч.

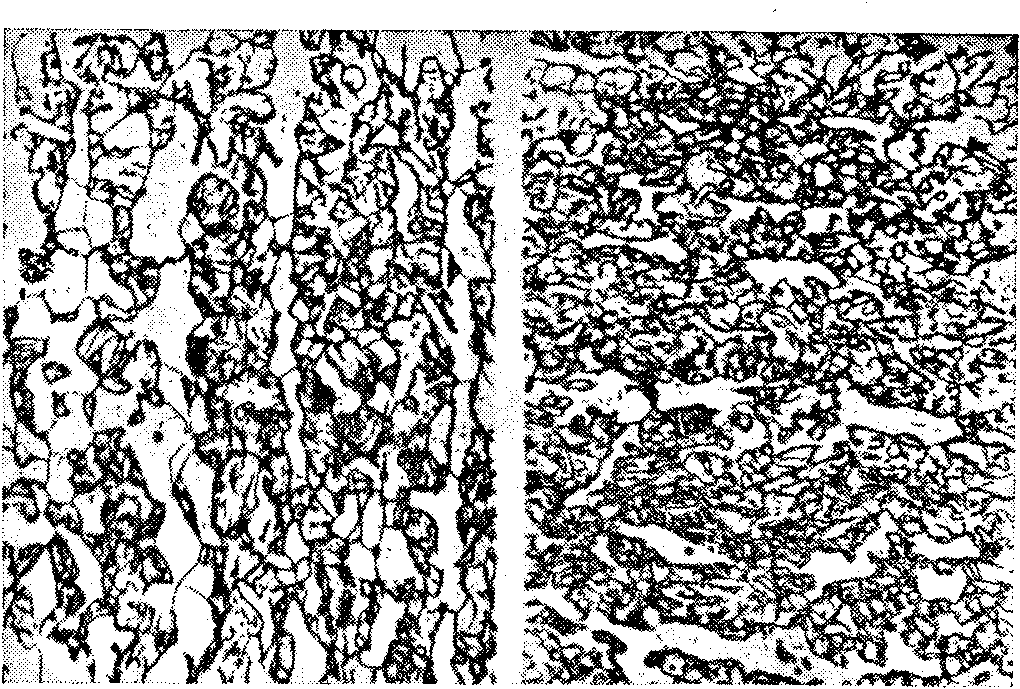

Рис. 3.23. Типы структур металла пароперегревателей из стали ЭИ-756 в исходном состоянии (увеличено в 500 раз).

В состоянии поставки большинство труб пароперегревателей имеют мелкозернистую структуру сорбита с включениями δ-феррита, но встречаются трубы с грубым крупнозернистым строением сорбита и значительным количеством феррита в виде полос и крупных зерен различной величины (рис. 3.23).

В процессе термической обработки α(δ)-феррит не претерпевает никаких фазовых превращений. Отличительной особенностью труб из стали ЭИ-756 является довольно значительное количество (до 30%) структурно свободного феррита, который обладает высоким ресурсом пластичности и уменьшает чувствительность стали к трещинообразованию после сварки и термообработки.

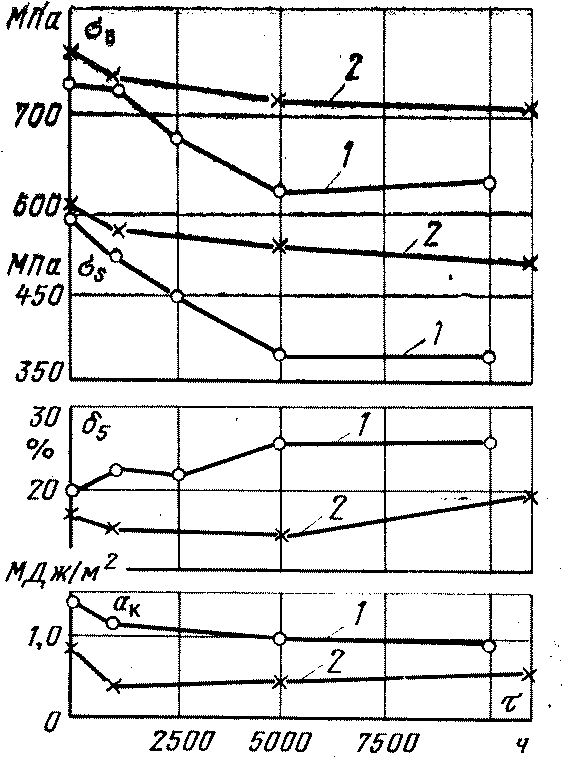

Для исследования стабильности структуры, механических свойств и фазового состава стали было произведено старение металла труб пароперегревателей длительностью до 10 тыс. ч при температуре 630°С (рис. 3.24, кривая 1). На графике для сравнения приводятся изменения механических свойств стали по данным В. Ф. Злепко (ВТИ) при длительности старения до 10 945ч (рис. 3.24, кривая 2). В первый период в стали ЭИ-756 обнаруживается нестабильность механических свойств; прочностные свойства и ударная вязкость с увеличением времени выдержки снижаются, пластические свойства соответственно улучшаются. После 5 тыс. ч старения интенсивность изменения этих характеристик менее заметна и процесс разупрочнения как бы «затормаживается». Предел прочности за последующие 5 тыс. ч старения остался практически без изменения, ударная вязкость снизилась с 0,96 до 0,71 МДж/м2. Можно предположить, что в дальнейшем с увеличением времени старения может наступить период стабилизации свойств и наряду с процессами разупрочнения заметное влияние будут оказывать процессы упрочнения стали.

Рассмотрим особенности изменения структуры стали ЭИ-756 после старения при температуре 630°С. В исходном состоянии структура металла труб состоит из сорбита, ориентированного по мартенситу, и избыточного феррита, который распределяется в металле обычно в виде узких полос.

После 1000 ч старения в ферритной составляющей некоторых труб видны единичные мелкие выделения интерметаллида Fe2W. Структура сорбита заметных изменений за этот период не претерпевает. После 5 и 10 тыс. ч выдержки заметной коагуляции интерметаллидной фазы не наблюдается, но происходит выделение новых порций мелкодисперсных частиц этой фазы. Методом количественной металлографии произведены замеры выделившихся частиц в феррите в процессе старения:

![]()

181

Рис. 3.24. Изменение свойств стали ЭИ-756 в процессе старения при температуре 630°С.

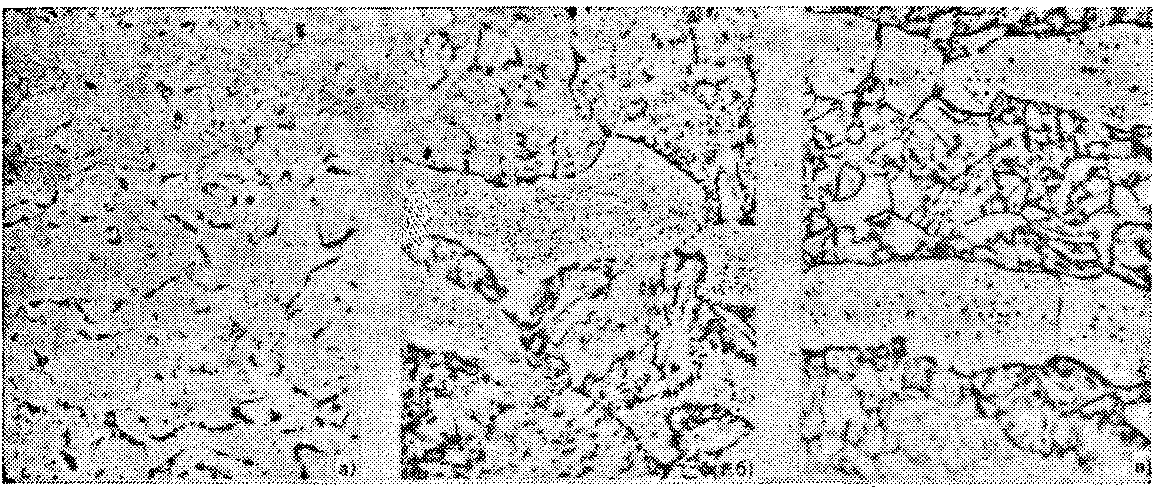

Рис. 3.25. Микроструктура стали ЭИ-756 после длительного старения при температуре 630oС (увеличено в 1500 раз).

а — после 1 тыс. ч; б — после 2,5 тыс. ч; в — после 5 тыс. ч.

Как видно, за 10 тыс. ч выдержки при 630°С коагуляция Fe2W незначительная. Высокая степень дисперсности, равномерное распределение внутри зерна феррита, стойкость против коагуляции при температуре 630°С обеспечивают фазе Лавеса (Fe2W) свойства упрочняющей фазы в стали ЭИ-756. За это время карбиды в сорбите отпуска заметно коагулируют. После длительного времени старения при высокой температуре форма интерметаллидных частиц, выделившихся в феррите, становится похожей на карбиды, расположенные в сорбите, и ферритные зерна трудно отличить от сорбита (рис. 3.25,а). Структура сорбита также существенно изменяется; после 5 и особенно 10 тыс. ч выдержки при 630°С микроструктура стали состоит из феррита и крупных скоплений карбидов в виде цепочек по границам бывших зерен мартенсита. Особенно грубые выделения наблюдаются по границам зерен феррита (рис. 3.25,б). Внутри бывшей сорбитной составляющей наблюдаются мелкозернистые включения выделившихся в процессе старения вторичных фаз (рис. 3.25,в).

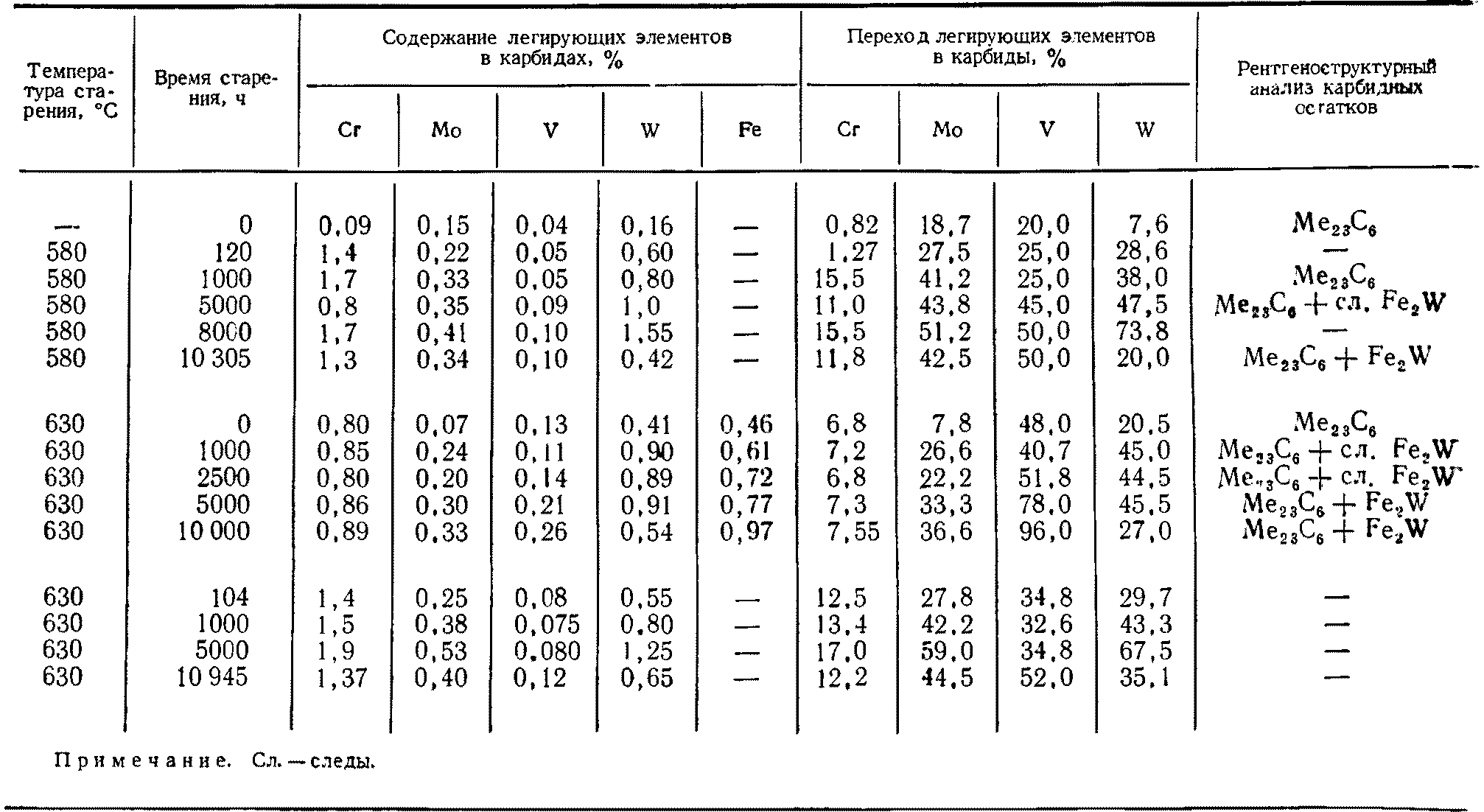

Фазовым анализом было установлено, что в процессе длительного отпуска происходит обеднение легирующими элементами твердого раствора (табл. 3.5), главным образом молибденом и вольфрамом с образованием карбидов и интерметаллидов.

Таблица 3.5. Результаты фазового анализа металла труб пароперегревателей из стали ЭИ-756 при температурах 580 и 630°С

Рентгеноструктурным анализом было показано, что основной фазой, присутствующей в стали, является сложный кубический карбид Ме23С6. На основании полученных данных можно утверждать, что стабилизация прочностных характеристик Металла после длительного старения при 630°С происходит за счет процесса дисперсионного твердения, обусловленного выделением вольфрама, ванадия и молибдена из Пересыщенного твердого раствора с образованием термически устойчивых упрочняющих частиц. Можно предположить, что при более длительных сроках старения на стабилизацию свойств стали ЭИ-756 существенное влияние будут оказывать механический наклеп и повышение плотности дислокаций, связанные с процессом выделения вторичных фаз, установление термодинамического равновесия в процессе выделения — растворения и др.

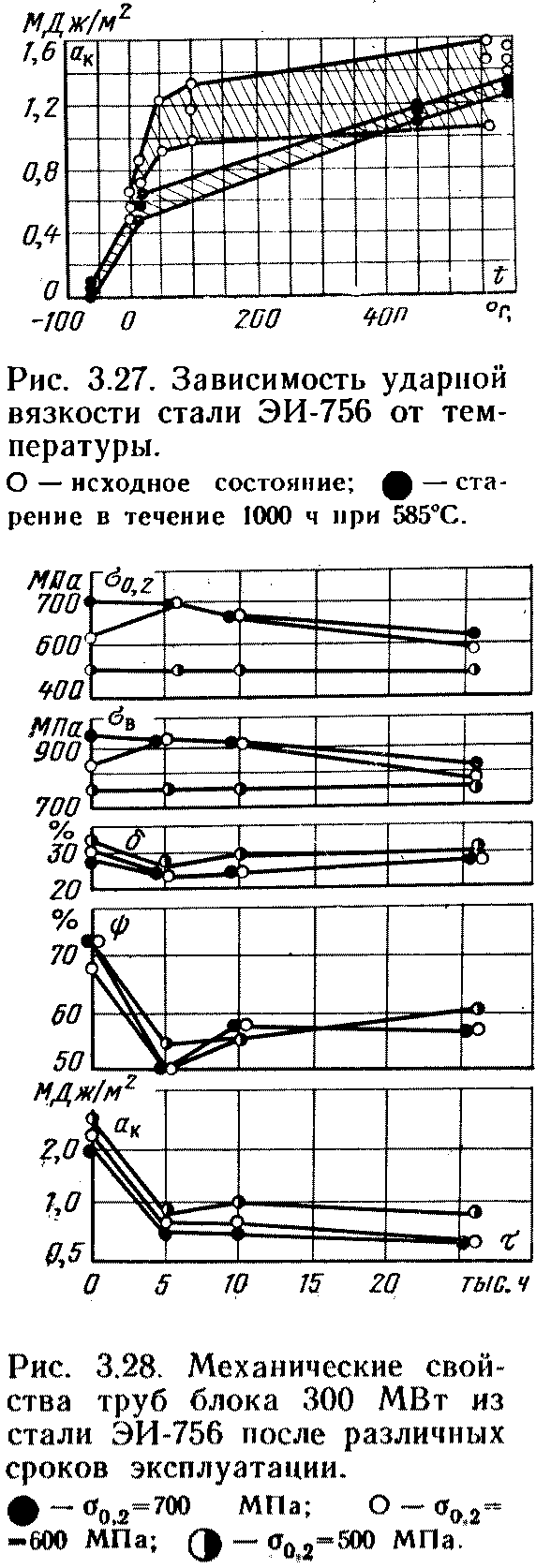

Таблица 3.6. Механические свойства труб 0 32х6,0 мм конвективного пароперегревателя из стали ЭИ-756 блока 300 МВт после различных сроков эксплуатации

Представляют интерес результаты исследований состояния металла конвективных и ширмовых пароперегревателей из стали ЭИ-756 после длительной эксплуатации.

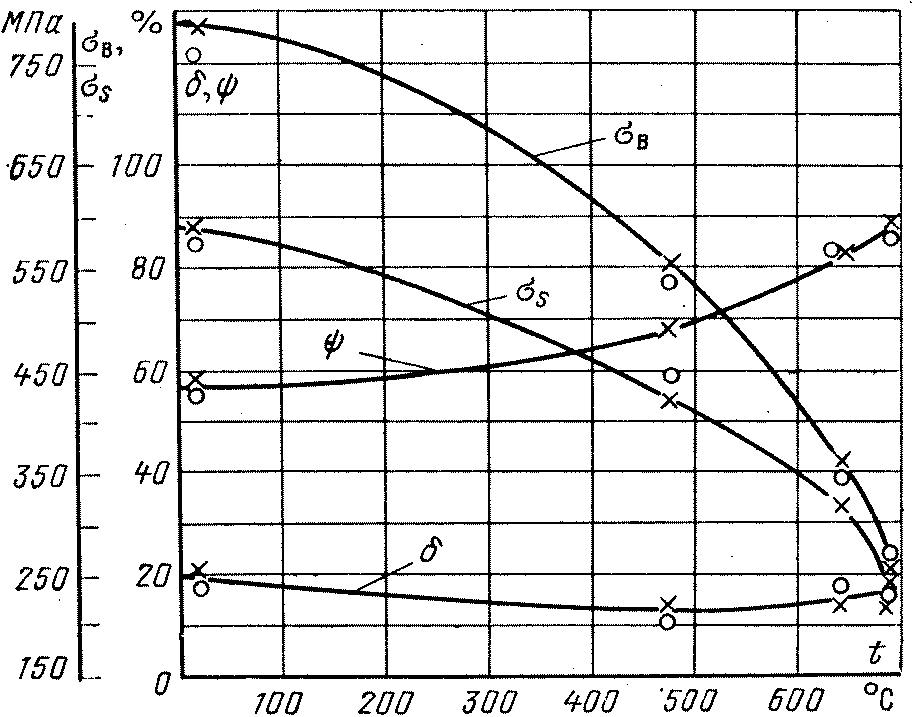

Рис. 3.26. Изменение механических свойств стали ЭИ-756 при различных температурах.

В настоящее время срок эксплуатации конвективных и ширмовых пароперегревателей из стали ЭИ-756 на блоках 200 и 300 МВт достигает 60—80 тыс. ч. За это время разрушений, связанных с металлом, на блоках 200 МВт практически не было. На блоках 300 МВт имели место массовые разрушения труб конвективных пароперегревателей, причем наибольшее их количество было у задней стенки котла ПК-41. Причиной явилось местное завышение температуры выше допустимой вследствие температурных разверок. По данным исследований температурные разверки на котле ПК-41 по ширине газохода в необогреваемой зоне достигали 635°С, а в обогреваемой 680°С. Максимальная разница между температурой стенки и пара составляла 50°С. Температура металла у задней стенки в необогреваемой зоне составляла 585°С, с учетом превышения температуры в обогреваемой зоне она длительное время может достигать 635°С.

Проведенные Μ. Ф. Шешеневым (ВТИ) исследования свойств стали ЭИ-756 при различных температурах показали, что в области именно этих температур происходит интенсивное снижение прочностных характеристик металла (рис. 3.26), что подтверждается опытом эксплуатации пароперегревателей на блоке сверхкритических параметров. Сталь ЭИ-756 при длительном воздействии высоких температур не склонна к хрупкому разрушению (рис. 3.27).

Изменение механических свойств металла после различных сроков эксплуатации на конвективном пароперегревателе блока 300 МВт по данным Μ. Ф. Шешенева и Л. В. Лагутиной (ВТИ) представлены на рис. 3.28. Обращает на себя внимание, что трубы в состоянии поставки имеют большой разброс свойств. После 5— 7 тыс. ч эксплуатации наблюдается эффект дисперсионного твердения, который более заметен па металле с высокими значениями прочностных свойств в исходном состоянии. В дальнейшем после 10—15 тыс. ч эксплуатации происходит стабилизация свойств и значительных изменений при эксплуатации до 26 тыс. ч не происходит. Если сравнить свойства металла исследуемых труб при температуре 585°С, то можно отметить хорошее сочетание прочностных и пластических характеристик стали, однако при повышении температуры до 630°С предел прочности заметно снижается. С увеличением времени эксплуатации пароперегревателей до 50—70 тыс. ч (табл. 3.6) заметных изменений прочностных и пластических свойств не происходит.

Однако различие температур стенки как между змеевиком, так и по длине труб неизбежно сказывается на разбросе их значений. Так, за 50 тыс. ч эксплуатации пароперегревателя при 565°С, при исходных σв=750-810 МПа и 00,2=570-640 МПа, происходит снижение прочности стали по верхней границе на 100—150 МПа, по нижней границе практически изменении не выявлено.

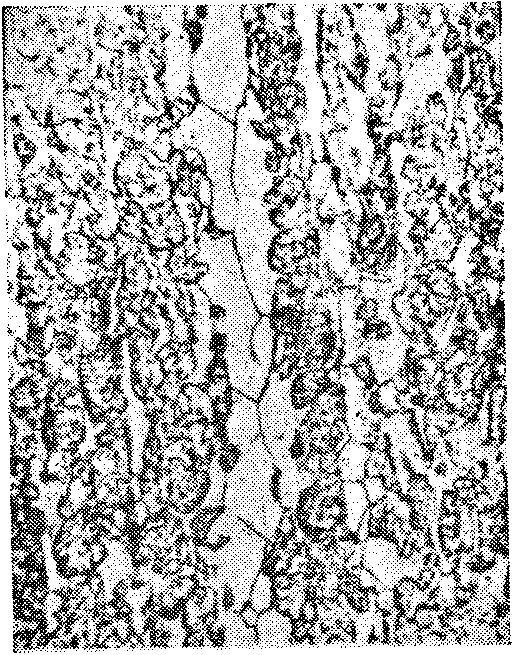

Рис. 3.29. Структура труб конвективного пароперегревателя блока 300 МВт после 70 тыс. ч эксплуатации (увеличено в 500 раз).

Проведенные металлографические исследования стали ЭИ-756 после 6—7 тыс. ч эксплуатации на пароперегревателе блока 300 МВт при Z=565°C и р=25.5 МПа показали, что в структуре феррита и в матричной фазе (сорбите) при больших увеличениях (более 1000 раз) заметны мелкодисперсные выделения. При исследовании на электронном микроскопе было обнаружено, что внутри ферритного зерна выделения имеют неправильную игольчатую форму (это можно отнести к включениям интерметаллида Fe2W), а в сорбите округлую форму — карбиды ванадия. При этом сорбит имеет различную направленность вдоль бывших мартенситных игл. После длительных сроков эксплуатации пароперегревателей происходят заметные изменения в структуре металла, в результате коагуляции карбидов в сорбите и выделения новых порций фазы Лавеса.

Однако после 70 тыс. ч эксплуатации структура сохранилась: в сорбите четко видна игольчатая ориентация карбидов, в полосах δ-феррита просматриваются значительные выделения интерметаллидной фазы (рис. 3.29). Несмотря на коагуляцию фаз видно четкое различие двух структурных составляющих.

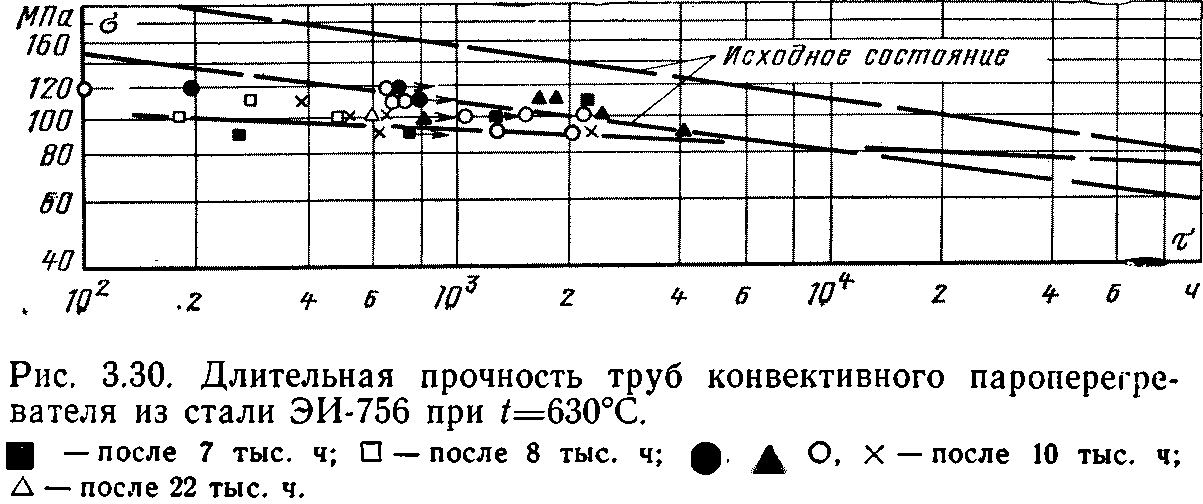

Результаты испытаний на длительную прочность металла конвективного пароперегревателя блока 300 МВт при температуре 630°С после различных сроков эксплуатации по данным ВТИ представлены на рис. 3.30. Испытания проводились на трубчатых образцах и микрообразцах 0 3 мм. Экстраполяция по нижним экспериментальным точкам для срока службы 100 тыс. ч дает значения αд.п не менее 70 МПа. Минимальное относительное удлинение образцов труб в процессе длительного разрыва составило 20,5%. Образцы в зоне разрушения имели смешанный излом. Исследования образцов из труб стали ЭИ-756 при температуре 585°С показали, что αд.п за 100 тыс. ч значительно повысился и составляет 120—140 МПа.

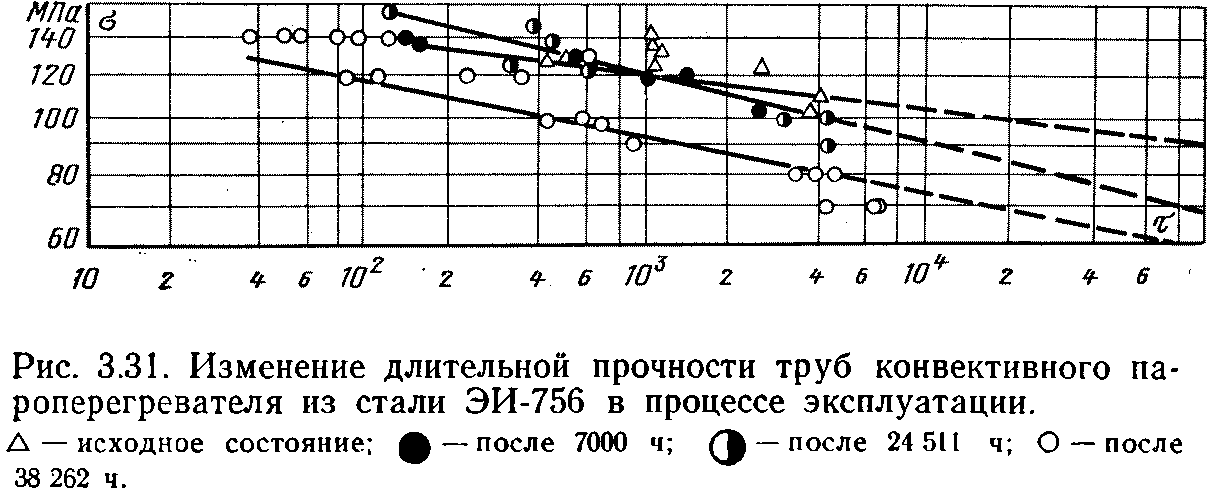

В МО ЦКТИ проводились испытания образцов труб конвективного пароперегревателя блока после 38 тыс. ч эксплуатации. Полученные результаты свидетельствуют, что при температуре 620°С произошло снижение уровня жаропрочности по сравнению с исходным состоянием (рис. 3.31). Относительное удлинение при испытаниях образцов на длительную прочность находилось в пределах 14,2—20,5%. Допускаемое напряжение, рассчитаннoe по фактическому пределу длительной прочности с учетом коэффициента запаса прочности, составило 38 МПа при требовании норм [101] 43 МПа. При существующих фактических допускаемых напряжениях в трубах конвективного пароперегревания блока 300 МВт дальнейшая надежная работа труб может быть обеспечена только при температурах металла не выше 580— 600°С. Необходимо отметить, что снижение жаропрочностных свойств стали и интенсивность происходящих структурных изменений металла труб конвективного пароперегревателя на блоке (см. рис. 3.31) свидетельствуют, о том что на таких теплонапряженных участках современных котлоагрегатов условия работы стали ЭИ-756 весьма тяжелые.

Для пароперегревателей вторичного пара, где напряжение в трубах значительно ниже, по температурным условиям работы сталь ЭИ-756 вполне удовлетворяет предъявляемым требованиям.

Проведенный МО ЦКТИ комплекс исследований окалиностойкости пароперегревателей первичного и вторичного пара [2] свидетельствует о том, что сталь ЭИ-756 обладает высокой окалиностойкостью при температуре 620—630°С. За 38 тыс. ч эксплуатации окалина на трубах конвективных пароперегревателей с наружной поверхности составила 0,12—0,20 мм, с внутренней — 0,11— 0,15 мм. Однако среднее утонение стенки труб на конвективных пароперегревателях составило 0,47 мм, а на ширмовых 0,18 мм,т. е. в 2,5 раза меньше. На трубах вторичного пара окалина незначительна.

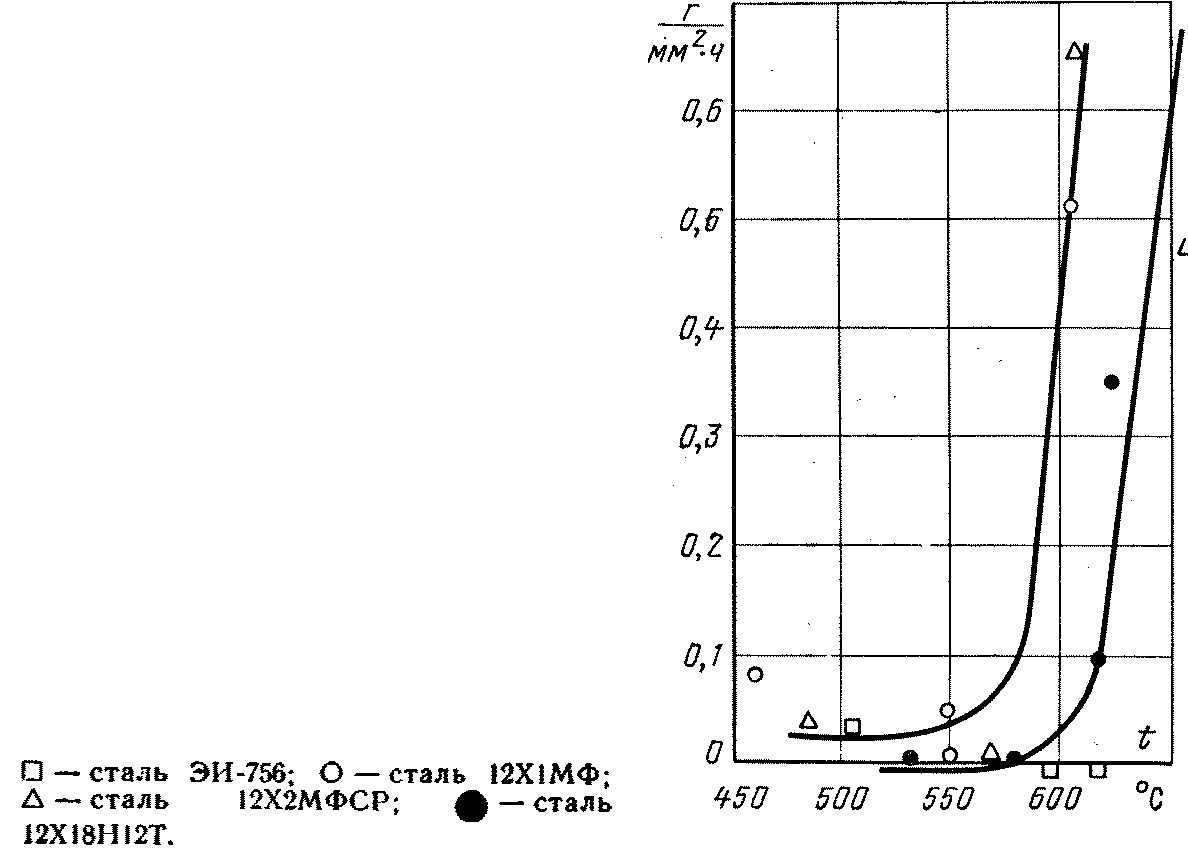

Рис. 3.32. Зависимость скорости высокотемпературной коррозии от температуры стенки.

Необходимо отметить, что окалиностойкость стали ЭИ-756 в условиях сжигания агрессивного топлива достаточно высока; как показали исследования [112], коррозионная стойкость металла труб из стали ЭИ-756 в 2 раза выше, чем аустенитной стали марки Х18Н12Т (рис. 3.32).

Таким образом, исследования и опыт эксплуатации блока 300 МВт показали, что при температуре 620— 630°С металл выходных ступеней конвективных пароперегревателей, изготовленных из стали ЭИ-756, является структурно нестабильным и с увеличением времени старения происходит значительное ухудшение его жаропрочных характеристик. В то же время сталь ЭИ-756 имеет высокое сопротивление окалинообразованию в различных агрессивных средах и может надежно эксплуатироваться на пароперегревателях вторичного пара современных энергетических блоков при температурах стенки до 600°С.