Одним из элементов структуры, образующейся при ползучести, является нарушение сплошности — образование микротрещин и пор. Увеличение числа и размеров дефектов приводит в конечном счете к разрушению. В связи с этим наблюдение за кинетикой развития пористости и микротрещин помогает познать природу разрушения. Поры образуются в основном на границах, перпендикулярных действию нагрузки, где сосредоточиваются пики напряжений. В начале процесса пики напряжений на концах поры приводят к образованию новых пор в непосредственной близости от уже существующих, что вызывает образование цепочек пор. При достижении максимального их количества перемычки между отдельными порами становятся так узки, что пики напряжений на концах двух соседних пор перекрываются и напряжения становятся достаточными для разрыва этих перемычек.

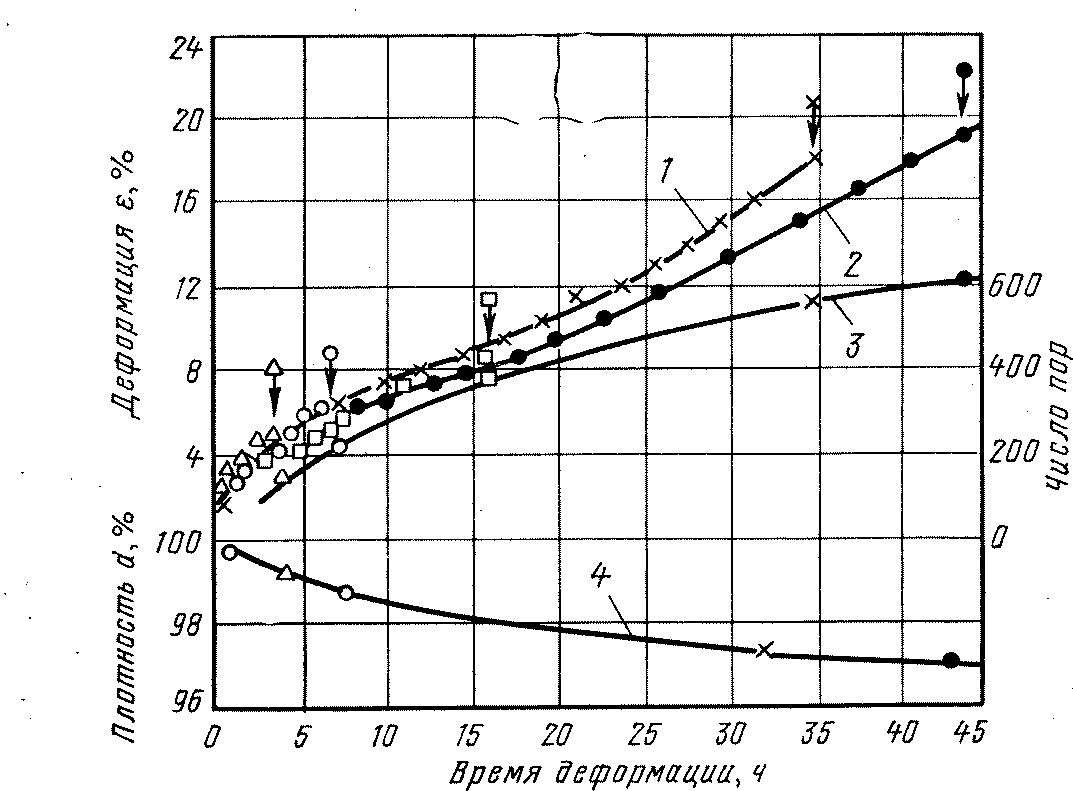

Выделение упрочняющих фаз по границам зерен служит препятствием для соединений пор в цепочки и слияния их в сплошную трещину. Обработка статистических данных о количестве и размерах пор показала, что их размеры колеблются в среднем от 0,5 до 5 мкм и всегда меньше 10 мкм. С повышением температуры и с увеличением времени размеры пор растут (рис. 1.7). По данным [19] размеры микропор увеличиваются во времени по степенному закону d=kτ1/3, т. е. объемы пор пропорциональны времени. С увеличением продолжительности испытания от 970 до 10 200 ч при температуре 750°С модальный размер пор увеличивается от 1 до 25 мм. Повышение напряжения в образцах металла приводит к резкому увеличению количества пор, но слабо влияет на их размеры. С повышением напряжений количество пор N растет по квадратичному закону N=ασ2, или![]() , где L — расстояние между порами.

, где L — расстояние между порами.

При появлении упрочняющих частиц скорость образования пор уменьшается. Так, при σ = 60 МПа в однофазном никель-хром-алюминиевом сплаве [67] образовалось около 114 пор/мм2, а при введении в сплав дополнительно 15% упрочняющей фазы и при этих же условиях испытаний образовалось всего 36 пор/мм2. Для того чтобы создать то же число пор, потребовалось вдвое увеличить напряжение при тех же условиях. Это объясняет механизм упрочняющего действия.

Рис. 1.7. Зависимость ползучести (1—2), изменения числа пор (3) и плотности (4) от времени растяжения медных образцов при t=450°С и напряжении 39 МПа [105].

Поры сверхкритических размеров не могут исчезнуть самопроизвольно. Этим подтверждается экспериментально установленный факт о необратимости процессов разрушения. Однако на ранних стадиях образования мелкие поры три небольших степенях деформации могут залечиваться, в случае же увеличения деформации наблюдается появление необратимой несплошности материала.

Изучение развития повреждаемости и характера разрушения в процессе ползучести проводилось после испытаний труб из стали 12Х1МФ под внутренним давлением пара на специальной стендовой установке [114]. Для исследования были взяты трубы одной плавки химического состава (% по массе) С—0,09; Si—0,25; Мn—0,45; Сr—1,1; Мо—0,28; V—0,19; S—0,013 и Р—0,014 и механических свойств: σΒ=460 МПа; σ0,2=314 МПа; δ5=26,6%; αк=2,2 МДж/м2. Испытания проводились при напряжении 100 и 115 МПа и температуре 585°С, при этом трубы доводились до разрушения. В процессе эксперимента специальным приспособлением замерялся диаметр труб и после достижения 0,45; 1,5; 2,0; 2,5; 3,1% остаточной деформации проводилась вырезка колец, на которых металлографическим исследованием и гидростатическим взвешиванием изучалось развитие повреждаемости стали 12Х1МФ, имеющей феррито-карбидную структуру. Для выявления пор была использована методика, разработанная в ЦНИИТмаш [92]. Подготовка шлифов для выявления пор проводилась следующим образом: после механической полировки производилась электрополировка в концентрированной ортофосфорной кислоте до слабого выявления структуры, затем шлифы травились в 5%-ном растворе азотной кислоты. Цикл механическая полировка — электрополировка — химическое травление повторялся 5 раз, после чего вновь делались механическая переполировка и слабое химическое травление. Подсчет пор проводился визуально с помощью окуляра, снабженного сеткой, при увеличении в 1050 раз.

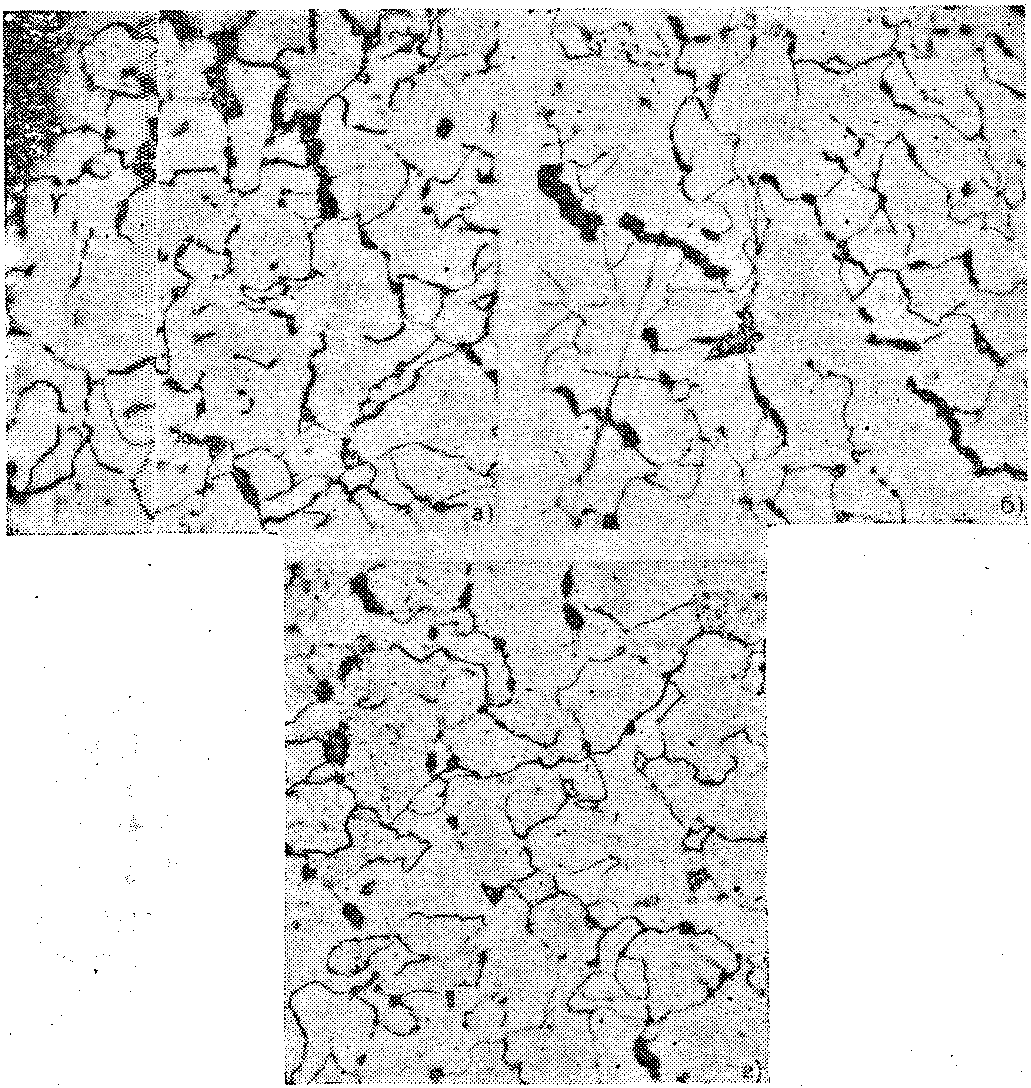

При накоплении остаточной деформации до 2% в металле трубы с феррито-карбидной структурой было обнаружено незначительное количество мелких пор, во всех случаях обособленно расположенных по границам зерен. Вблизи внутренней поверхности труб пор было выявлено больше, чем у наружной. В средней части cтенки трубы поры не были обнаружены. При дальнейшем увеличении деформации до 2,3—2,5% стенка трубы начинала локально утоняться. На участке сосредоточенной деформации при микроструктурном исследовании видна четкая ориентация ферритных зерен, по границам которых появилось большое количество пор и микротрещин (рис. 1.8), ориентированных перпендикулярно максимальным приложенным напряжениям. Поры появились по всей толщине стенки преимущественно вблизи внутренней и наружной поверхностей.

Рис. 1.8. Образование пор и микротрещин при ползучести (увеличено в 500 раз).

а — единичные поры; б — микротрещины.

Для данных условий испытаний при достижении предельной остаточной деформации 3,1% появились надрывы в результате слияния пор в цепочки по укороченным границам деформированных зерен. Таким образом, разрушение металла наступило при достижении какой-то определенной величины повреждаемости. Зависимость количества образовавшихся пор от степени деформации представлена в табл. 1.1. Как видно из табл. 1.1, к моменту разрушения количество пор достигает 350 шт/мм2, а плотность металла снижается более чем в 40 раз.

Данные гидростатического взвешивания металла показывают аналогичное изменение плотности с изменением деформации. Подобный характер распределения плотности пор от степени деформации получен на стандартных образцах стали 12Х1МФ при испытаниях на длительную прочность растяжением [93].

Для сравнения характера повреждаемости труб при стендовых испытаниях и в условиях эксплуатации проводились исследования металла гиба трубы паропровода Ø 273x20 мм из стали 12Х1МФ, разрушившейся после 55 044 ч работы. Металл эксплуатировался при t=540°С и давлении 14 МПа.

Таблица 1.1. Плотность пор после различных величин деформации труб из стали 12X1МФ

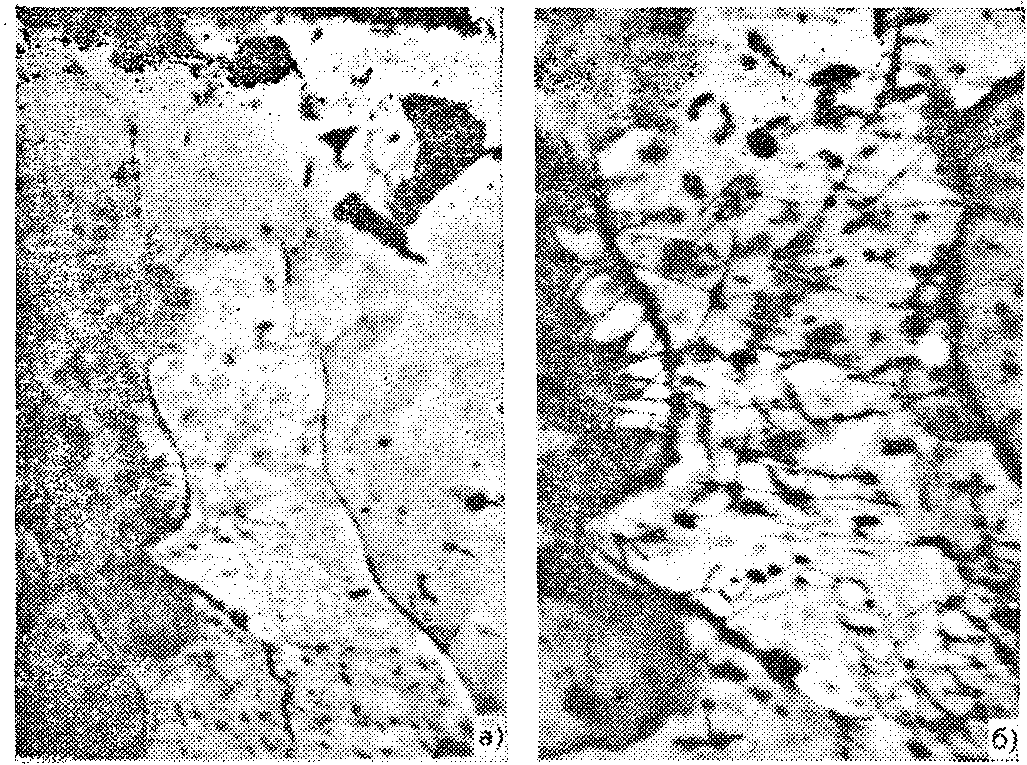

После 40 тыс. ч эксплуатации замерами на прямом участке гиба установлено увеличение диаметра в одном из сечений до 0,9%. Разрыв произошел вдоль «спинки» гиба. Структура относится к баллу 7 браковочных микроструктур согласно приложению к ТУ 14-3-460-75. Разрушение развивалось по границам зерен со значительной локальной пластической деформацией вблизи трещины. У места разрыва имелось большое количество пор, сливавшихся в цепочки по границам зерен, расположенных перпендикулярно направлению деформации. По мере удаления от магистральной трещины число пор уменьшается (рис. 1.9): вблизи трещины плотность пор составляет 546 шт/мм2, на расстоянии 20 мм от трещины 26 шт/мм2. В металле прямого участка гиба были обнаружены единичные поры. Таким образом, характер развития повреждаемости труб из стали 12X1МФ в условиях эксплуатации и при стендовых испытаниях идентичен.

Структурные изменения и деформационная способность сталей в условиях сложнонапряженного состояния, имеющего место в реальных паропроводах, изучены недостаточно. В то же время опыт показывает, что разрушение различных элементов при эксплуатации происходит со значительно меньшей пластической деформацией, чем при стандартном испытании образцов в аналогичных условиях на длительный разрыв.

Рис. 19. Распределение повреждаемости на разном расстоянии от места разрушения (увеличено в 500 раз).

а — у края трещины; б — на расстоянии 10 мм; в — на расстоянии 20 мм.

Таблица 1.2. Деформационная способность стали 12Х1МФ в условиях ползучести при температуре 585°С

Неоднократно указывалось, что субструктура, созданная в лабораторных условиях при испытании образцов растяжением, отличается от созданной в реальных условиях. С целью приблизиться к эксплуатационным условиям проводились испытания труб Ø 57X4,5 мм под внутренним давлением при температуре 585°С. Исследованиям подвергались трубы из стали 12Х1МФ одной плавки, которые можно рассматривать как модель труб Ø 273X32 мм (уменьшено в 5 раз). Одновременно в аналогичных условиях проводились испытания стандартных образцов на делительную прочность на машинах АИМА-5. Исследования проводились на различных структурах: феррито-карбидной, феррито-перлитной, феррито-бейнитной и структуре сорбита отпуска игольчатого строения. Для получения различных видов структур в лабораторных условиях проводилась термообработка труб по следующим режимам:

1) нагрев до 920°С, охлаждение со скоростью 30°С/ч до 450°С, последующее охлаждение на воздухе; получена феррито-карбидная структура, соответствующая 7-му баллу шкалы браковочных микроструктур по ТУ 14-3-460-75; 2) нормализация с 980°С, отпуск при 800°С; структура представляет зерна феррита с оторочкой по границам плотных участков перлита, соответствующая 8-му баллу шкалы нерекомендованных микроструктур; 3) нормализация с 980°С; структура представляет феррит и 40—45% бейнита, соответствует 2-му баллу рекомендуемых микроструктур; 4) закалка через воду в масло с 980°С; структура — сорбит отпуска игольчатого строения, соответствует 1-му баллу шкалы рекомендуемых микроструктур. После указанных режимов (кроме второго) был произведен отпуск труб при температуре 740°С в течение 5 ч. Механические свойства труб во всех случаях соответствовали требованиям технических условий. Во время испытаний проводились периодические замеры диаметров труб, определялась остаточная деформация и скорость ползучести, вырезались кольца для исследования. На всех трубах, доведенных до разрушения, трещины располагались локально на одном из сравнительно небольших участков и направление их развития во всех случаях было вдоль образующей. При этом характер разрушения был межзеренный.

Рис. 1.10. Переползание дислокаций через субграницы при ползучести на стадии предразрушения (увеличено в 30 000 раз).

Результаты испытаний на ползучесть труб под внутренним давлением и образцов представлены в табл. 1.2. Деформационная способность образцов, испытанных на длительную прочность растяжением стандартным методом, была во всех случаях выше, чем при испытании труб. С уменьшением напряжения деформационная способность металла труб снижалась. Наибольшая деформация при разрушении отмечалась в стали, имеющей браковочную структуру.

Рис. 1.11. Фрагментация структуры закаленной стали 12Х1МФ в условиях ползучести (увеличено в 30 000 раз).

Изменение тонкой структуры металла исследуемых труб в условиях ползучести вплоть до разрушения изучалось на электронном микроскопе с помощью фольги на просвет. Фольги изготовлялись из металла труб, имеющих феррито-карбидную и закалочную структуру. В исходном состоянии в зернах феррита наблюдались мелкодисперсные выделения круглой и иглообразной формы, расположенные хаотически. В некоторых объемах просматривались свободные дислокации. В процессе накопления деформации (0,45%) начинала формироваться фрагментированная структура, плотность дислокаций увеличивалась. При остаточной деформации 2% наблюдалось увеличение выделений карбидов в феррите, появлялось большое количество объемов с сеткой декорированных мелкодисперсными карбидами дислокации. Ярче выражены границы субзерен. К моменту разрушения в металле труб происходило значительное накопление дислокаций, их перераспределение и образование субструктуры. К периоду, предшествующему разрушению, субзерна с малоугловыми границами в феррите были ориентированы в направлении деформации, при этом в отдельных местах можно было заметить переход дислокаций через границы субзерен (рис. 1.10,б). В перлитных и бейнитных составляющих стали образовывались фрагменты с большими углами разориентировки. В процессе деформации ползучести в стали с игольчатой структурой сорбита отпуска происходило дробление вытянутых и образование более равноосных субзерен (рис. 1.11). Как показал анализ микроструктуры разрушенных труб, низкое сопротивление ползучести стали с ферритной структурой обусловливается интенсивным перемещением свободных дислокаций по зерну и переходом их через малоугловые субграницы зерен. С увеличением количества бейнитной или перлитной составляющей в стали перемещение дислокации через субграницы затрудняется. Внутри зерен формируется собственная ячеистая субструктура, границы которой являются барьером для движущихся дислокаций.

Таким образом, в период, предшествующий разрушению, в тонкой структуре металла происходят заметные изменения.

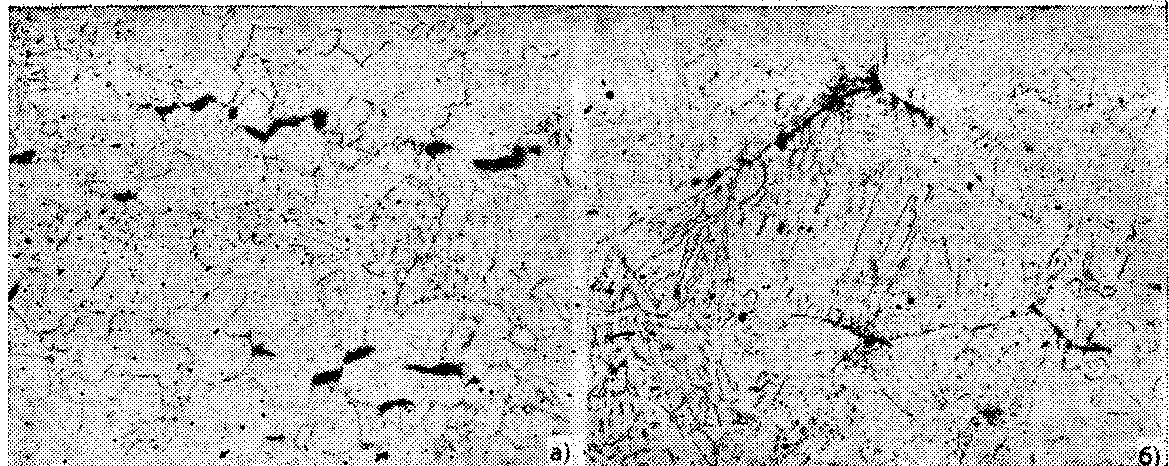

Характер разрушения исследованных труб в условиях сложнонапряженного состояния зависел от исходной структуры. В стали с феррито-перлитной структурой поры и микротрещины образовывались на стыках и по границам зерен феррита и на границах феррит — перлит (рис. 1.12,а). В зернах перлита повреждаемость практически отсутствовала.

Рис. 1.12. Характер развития повреждаемости стали при высокой температуре (увеличено в 500 раз).

а — феррито-бейнитная (перлитная) структура; б — сорбит отпуска с игольчатой структурой.

Соблюдались определенная ориентация и расположение дефектов, описанные для феррито-карбидной структуры. Разрушение труб, имеющих структуру сорбита отпуска, сохранившего игольчатую ориентацию по мартенситу, происходит иначе. Зарождение дефектов наблюдается в стыке зерен, и их развитие происходит преимущественно по границам бывшего зерна аустенита (рис. 1.12,б).

Наряду со структурными изменениями при высоких температурах происходит изменение фазового состава жаропрочных сталей.