ГЛАВА ТРЕТЬЯ

ИЗМЕНЕНИЕ СТРУКТУРЫ И СВОЙСТВ ТРУБ ПАРОПЕРЕГРЕВАТЕЛЕЙ ИЗ СТАЛЕЙ 12Х1МФ, 12Х2МФСР, ЭИ-756 И Х18Н12Т ПОСЛЕ ДЛИТЕЛЬНОЙ ЭКСПЛУАТАЦИИ

3.1. СТАЛЬ 12Х1МФ

Низколегированная хромомолибденованадиевая сталь марки 12Х1МФ широко применяется для труб поверхностей нагрева парогенераторов блоков 150, 200, 300, 500 и 800 МВт. Для некоторых типов котлов Таганрогского (ТГМ-84, ТГМ-96, ТП-80, ТП-85, ТП-87) и Барнаульского (БКЗ 320-140, БКЗ 420-140-1, БКЗ 160-100Ф) заводов сталь 12Х1МФ используется для изготовления выходных пакетов пароперегревателей. В некоторых модификациях этих котлов выходная ступень пароперегревателя выполнена из стали марки 12Х2МФСР.

На 66 электростанциях Советского Союза установлено более 200 котлоагрегатов с выходными змеевиками пароперегревателей, изготовленными из низколегированной стали 12Х1МФ. В связи с этим представляет интерес более детальный анализ состояния металла «горячих» пакетов, тем более что срок эксплуатации труб пароперегревателей из стали 12Х1МФ на многих электростанциях приближается к расчетному. Необходимо отметить, что большая часть котлоагрегатов с начала эксплуатации работала на расчетных параметрах t=570°С и р=14 МПа. Последнее время параметры снижены до t=545°С и р=14МПа. Одной из основных причин снижения параметров пара явилась необходимость обеспечить надежную работу металла выходных пакетов пароперегревателей из аустенитных и перлитных сталей.

Трубы поверхностей нагрева из стали 12Х1МФ изготавливаются на заводах способом холодной прокатки или волочения за три — четыре прохода с промежуточным отжигом. Готовые изделия подвергаются нормализации в камерных или роликовых печах с 950—980°С и отпуску при 720—750°С. Для электростали разрешается проводить нормализацию при t=1000-1030°С и температуре отпуска 700°С.

Рис. 3.1. Типичные структуры металла труб пароперегревателей из стали 12X1МФ в состоянии поставки (увеличено в 500 раз).

а— в — рекомендованные структуры; г—е — браковочные структуры.

Анализ работы электростанций показывает, что наиболее часто повреждаемыми элементами котлоагрегатов являются поверхности нагрева и прежде выходные ступени пароперегревателей, которые работают в более тяжелых температурных условиях. Для поверхностей нагрева паровых котлов в настоящее время установлены предельные температуры наружных поверхностей обогреваемых труб в зависимости от вида сжигаемого топлива [126].

В связи с этим надежность поверхностей нагрева мощных парогенераторов в значительной степени определена качеством металла и фактическим уровнем жаропрочности труб текущего производства.

В состоянии поставки трубы пароперегревателей из стали 12X1МФ имеют различные типы структур и отличаются большой разнозернистостью. Преимущественно это сдаточные структуры, но имеется отдельное количество труб, поступающих с заводов с браковочной структурой (рис. 3.1). Загрязненность неметаллическими включениями стали незначительна и соответствует 1—3 баллам шкалы по ГОСТ 1778-70. На некоторых трубах пароперегревателей наблюдается полосчатость (1—2 балл по ГОСТ 5640-68). Механические свойства металла труб в состоянии поставки, как правило, соответствуют требованиям технических условий.

Для исследования закономерностей изменения свойств металла труб пароперегревателей из стали 12Х1МФ от температуры из текущего производства были выбраны две плавки труб.

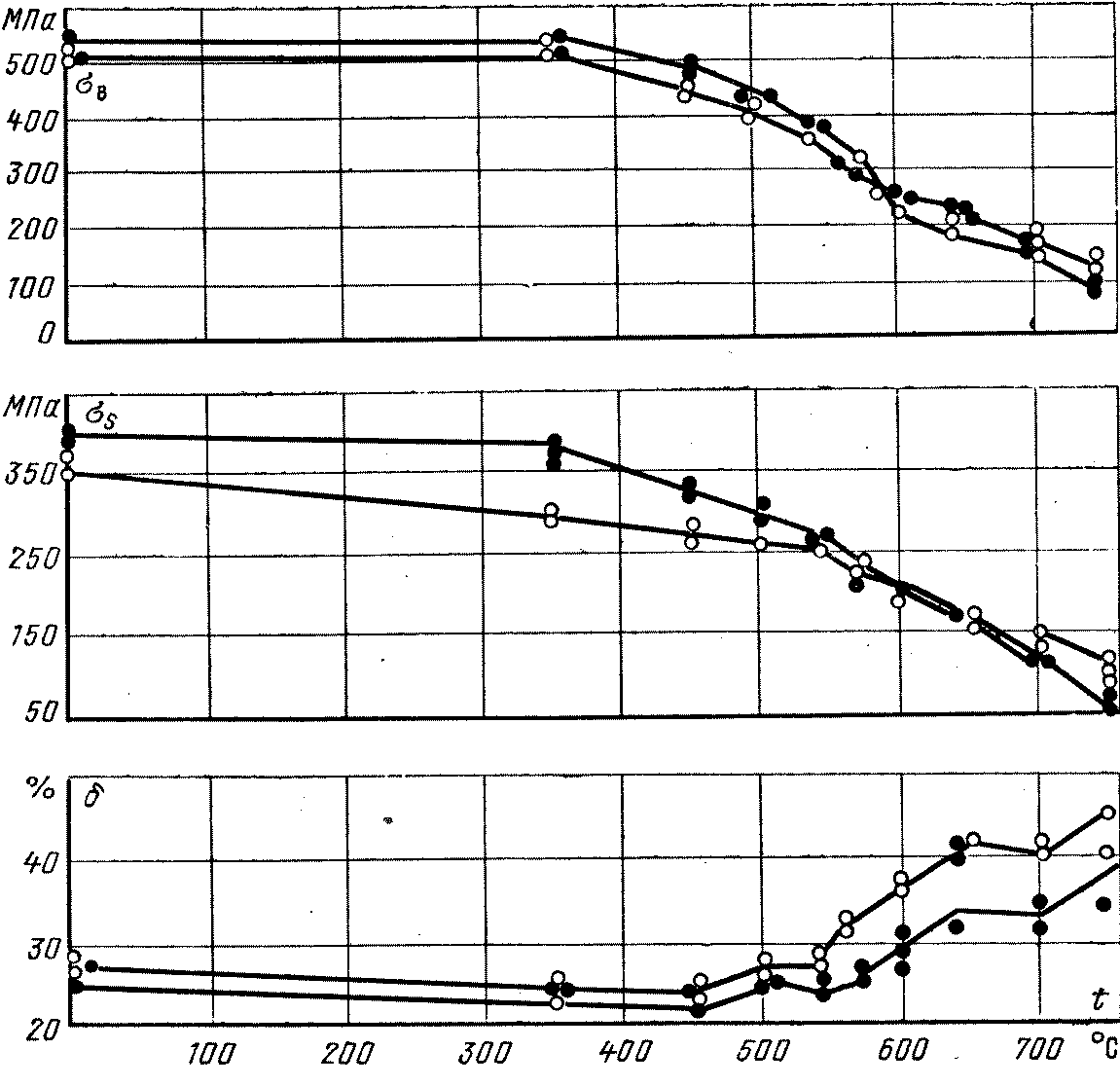

Рис. 3.3. Механические свойства труб стали 12X1МФ после старения при температуре 20 и 585 °С.

При повышении температуры испытаний до 350°С заметных изменений в свойствах металла труб не происходит (рис. 3.2). В дальнейшем с увеличением температуры наблюдается снижение прочностных характеристик стали, что особенно резко выражено в интервале 580—600°С. В пределах этих температур происходит повышение относительного удлинения.

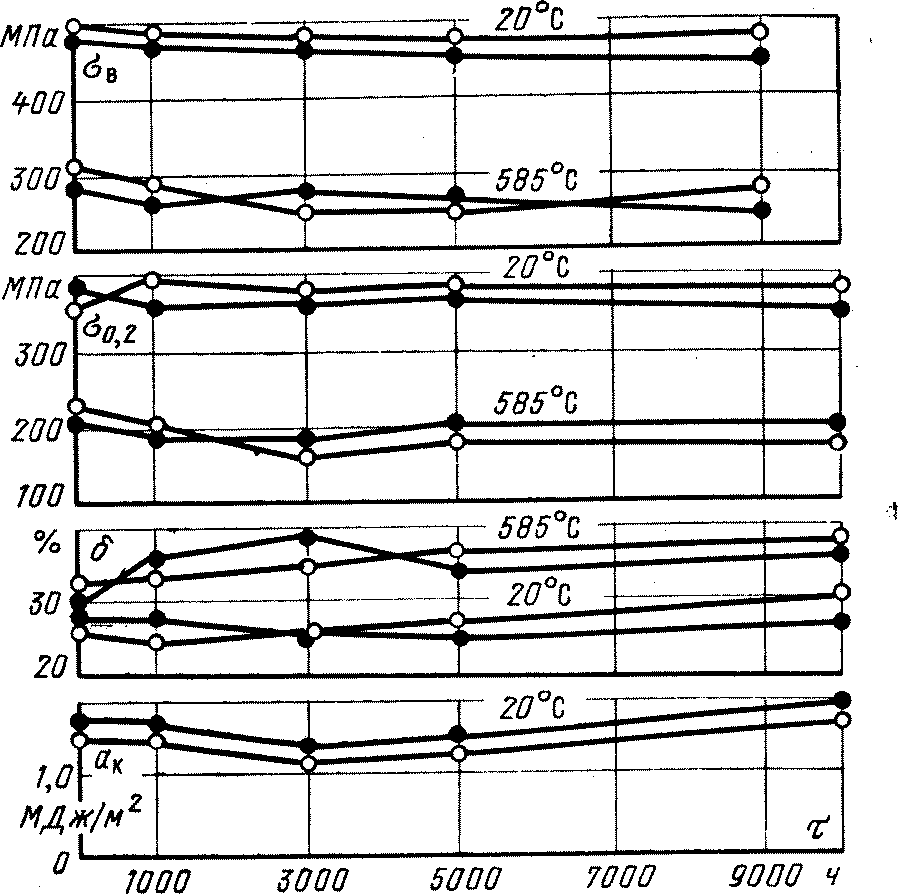

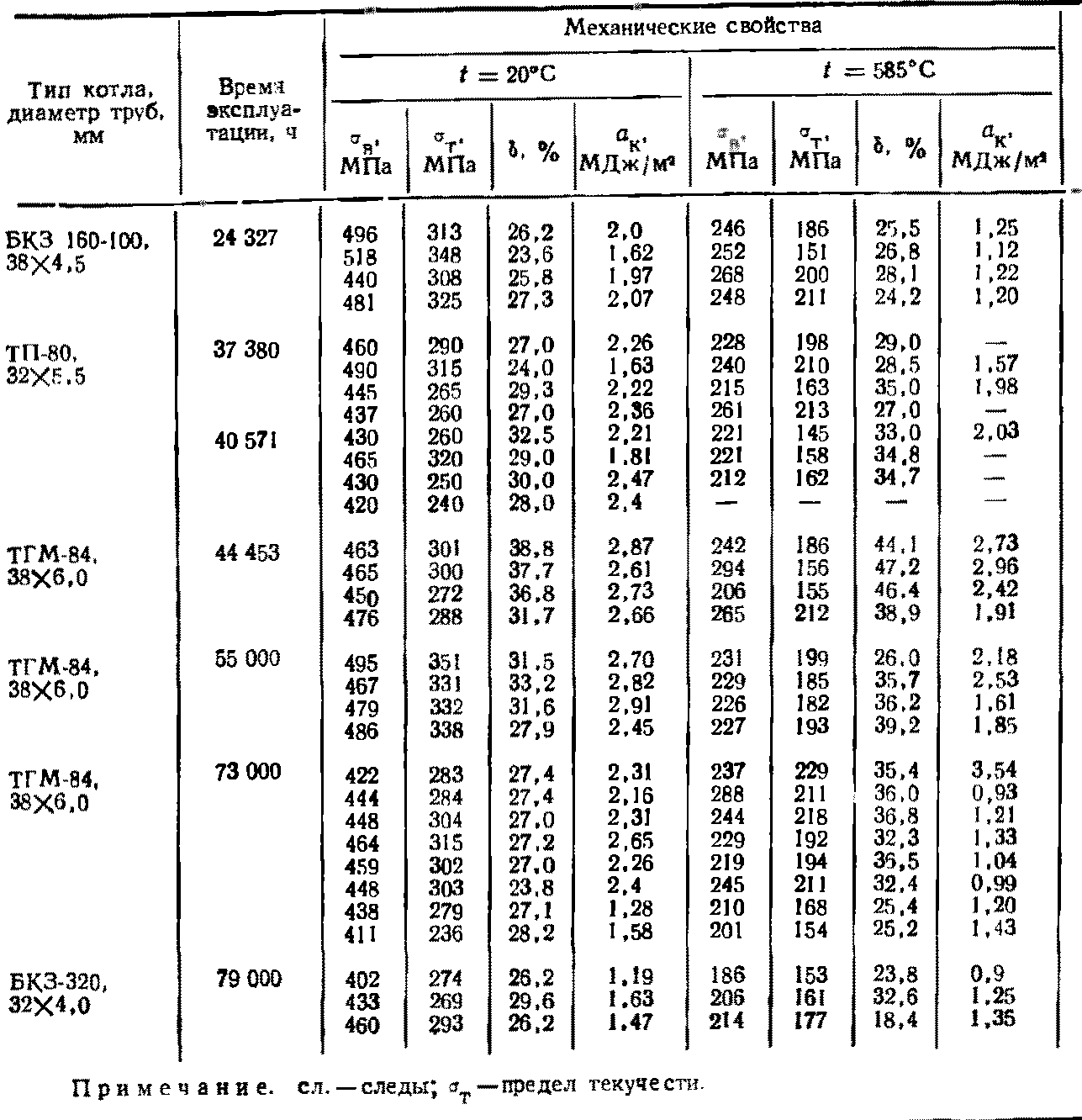

После длительного старения металла исследуемых труб при температуре 585°С (рис. 3.3) прочностные и пластические свойства стали при комнатной температуре изменяются незначительно. Однако при температуре 585—600°С временное сопротивление и предел текучести снижаются до 50%. Результаты исследований состояния металла вырезок из выходных змеевиков пароперегревателей стали 12Х1МФ котлов типа ТГМ-84, БКЗ 160-3 и других котлов после длительной эксплуатации представлены в табл. 3.1.

Из данных табл. 3.1 видно, что кратковременные механические свойства стали после 40—50 тыс. ч эксплуатации находятся на нижнем уровне требований, предъявляемых к металлу труб высокого и сверхвысокого давления; имеется несколько змеевиков, у которых после длительных сроков работы прочностные характеристики ниже норм на 20—30 МПа, а пластические свойства проявляют тенденцию к увеличению.

В карбидном осадке некоторых труб после 20— 40 тыс. ч эксплуатации содержится до 45—49% молибдена и до 30% хрома, в то же время при более длительных сроках эксплуатации пароперегревателей содержание легирующих элементов в некоторых трубах значительно меньше. После 30—40 тыс. ч эксплуатации карбид цементного типа, который преобладает в стали после заводской термической обработки, практически растворяется и рентгеноструктурным анализом выявлен в металле наряду с карбидом ванадия сложный кубический Ме23С6 карбид и гексагональный карбид Ме7С3. Необходимо отметить отсутствие какой-либо закономерности в изменении количества карбидов от времени старения металла труб пароперегревателей, что свидетельствует о преобладающем влиянии температурного фактора на фазовый состав стали.

Опыт эксплуатации показывает, что подавляющее большинство разрушений выходных пакетов пароперегревателей из низколегированной стали происходит вследствие развития ползучести и перегрева труб.

Исследования металла выходных ступеней пароперегревателей из стали 12X1МФ на различных типах котлов (ТП-100, БКЗ 160-100-80, ТГМ-84 и др.) показывают, что одной из особенностей «горячих» пакетов труб является значительная неравномерность нагрева выходных змеевиков, вызывающая одностороннее раздутие труб; огневая (лобовая) сторона трубы в процессе эксплуатации нагрета значительно выше тыльной, что приводит к заметному разупрочнению любой стороны.

Таблица 3.1. Механические свойства и фазовый состав металла "горячих" пакетов пароперегревателей из стали 12X1МФ

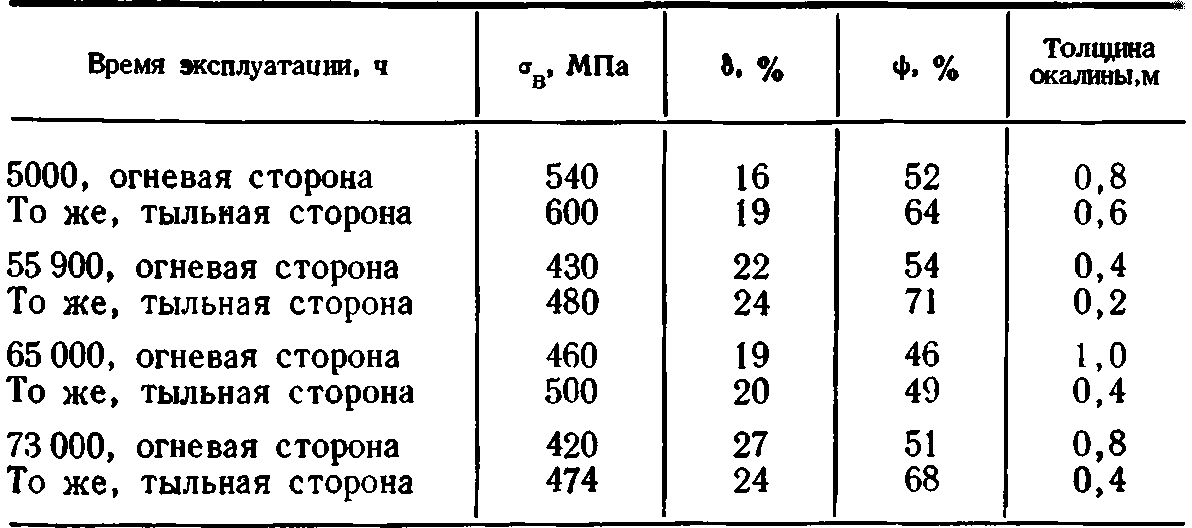

Результаты испытаний механических свойств труб из стали 12Х1МФ при комнатной и рабочей температуре показали, что предел прочности металла на огневой стороне на 40—120 МПа ниже, чем на тыльной.

В табл. 3.2 приведены результаты испытаний образцов труб пароперегревателей Ø 38X5,5 мм, вырезанных с огневой и тыльной стороны пароперегревателя котла БКЗ 160-100Ф. Как видно, имеется довольно существенная разница прочностных и пластических свойств металла с двух противоположных сторон трубы. При этом твердость отличается на 8—10 НВ.

Исследованиями микроструктуры выявлена неоднородность по сечению трубы: с огневой стороны структура стали феррито-карбидная, в некоторых местах шлифа просматриваются зерна бывшего перлита значительной степени сфероидизации, с тыльной стороны этого же сечения трубы микроструктура представляет равноосные зерна перлита плотного строения и феррит (рис. 3.4).

Таблица 3.2. Механические свойства труб из стали 12X1МФ с огневой и тыльной сторон

Таким образом, происходит явное разупрочнение металла труб со стороны топки под влиянием более интенсивного теплового воздействия. При равномерном распределении напряжений в трубе от внутреннего давления разупрочнение металла на огневой стороне трубы создает предпосылки для разрушения в этой зоне в процессе развивающейся ползучести. На парогенераторах, работающих на твердом топливе и мазуте, трубы с огневой стороны покрыты толстым слоем отложений. Чаще всего повреждаемость развивается под отложениями. При этом ползучесть труб происходит в одном направлении только со стороны отложений, где, как видно, более высокая температура.

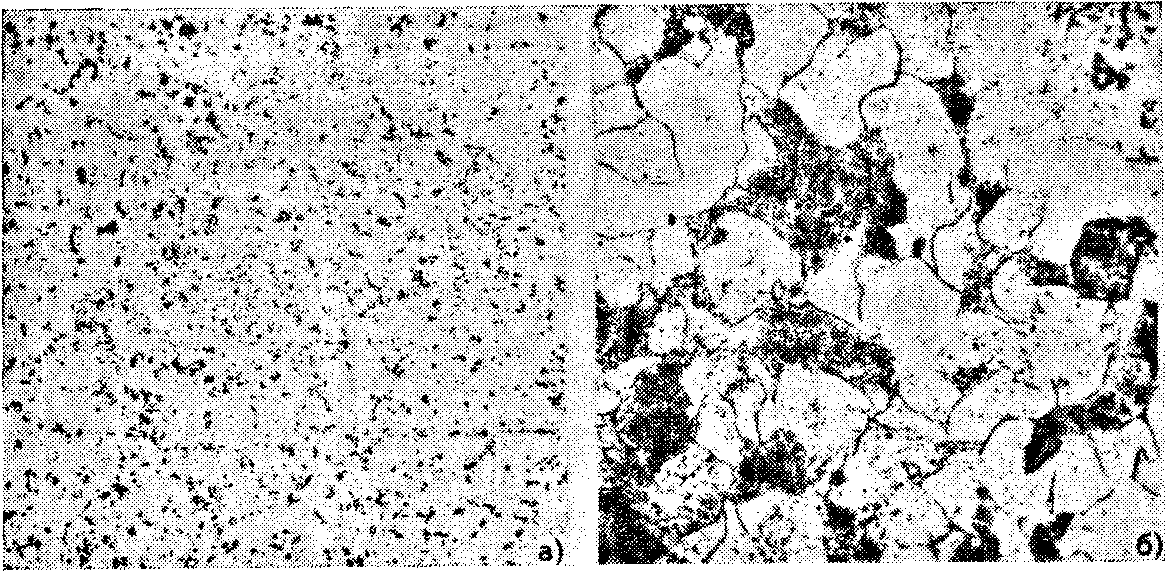

Рис. 3.4. Структура трубы «горячего» пакета пароперегревателя когда БКЗ 160-100Ф после 30 тыс. ч эксплуатации (увеличено в 500 раз).

а — огневая сторона трубы; б — тыльная сторона трубы.

Рис. 3.5. Изменение тонкой структуры стали 12Х2МФСР на трубах конвективного пароперегревателя с феррито-бейнитной структурой после 37 тыс. ч эксплуатации (увеличено в 10 000 раз).

а — огневая сторона трубы; б — тыльная сторона трубы.

Под слоем отложений структура металла часто состоит из феррита, карбидов и мелких зерен перлита, окаймляющих ферритные зерна, что свидетельствует о перекристаллизации в результате перегрева труб. Прочностные характеристики такого металла после длительного старения находятся на нижнем пределе допустимых значений: при температуре 585°С предел текучести стали снижается на 40—50% по сравнению с комнатной температурой, а пластические свойства увеличиваются примерно на 30%, в том числе наблюдается увеличение ударной вязкости.

Исследования микроструктуры стали на электронном микроскопе показали разницу в тонком строении металла труб с огневой и тыльной стороны. С огневой стороны в металле после длительных сроков эксплуатации выявлена развитая фрагментация внутри ферритного зерна и крупные выделения карбидов по границам зерен и фрагментов (рис. 3.5,а). С тыльной стороны карбиды более мелкие (рис. 3.5,б).

На некоторых трубах выход молибдена в карбидную фазу составляет до 50%, хрома — до 30—35% и ванадия — 80—90%. Эти изменения в структуре, свойствах и фазовом составе стали, происходящие в результате перегрева труб, снижают их эксплуатационную надежность По данным [133] трубы пароперегревателей с браковочной структурой обладают низким сопротивлением ползучести (рис. 3.6). Значение пределов ползучести для металла труб, имеющих ферритную структуру или структуру перекристаллизации, существенно меньше значения допускаемого напряжения. Расчет по скорости ползучести, проведенный авторами [133], свидетельствует о том, что срок службы труб пароперегревателей, прошедших отжиг вместо нормализации с последующим высоким отпуском, сокращается в 5—8 раз.

Рис. 3.6. Сопротивляемость ползучести труб пароперегревателя из стали 12Х1МФ при t=565X2 в зависимости от режима термической обработки.

1 — нормализация + отпуск при 680— 720°С; 2 — нормализация + отпуск при 740-760°С; 3 — отжиг; 4 — нормализация + отпуск при 800—820°С.

На некоторых трубах пароперегревателей, расположенных внутри газохода, под действием внутреннего давления наблюдается равномерное раздутие труб по периметру, что в конечном счете также приводит к разрушению. Наиболее интенсивно развивается ползучесть труб из стали 12X1МФ при завышении температуры выше допустимой (585°С). На современных котлоагрегатах из-за конструктивных недоработок и большой разверки температур по газоходу разница между средней температурой стенки и температурой отдельных труб может достигать нескольких десятков градусов.

МФ при завышении температуры выше допустимой (585°С). На современных котлоагрегатах из-за конструктивных недоработок и большой разверки температур по газоходу разница между средней температурой стенки и температурой отдельных труб может достигать нескольких десятков градусов.

На некоторых трубах пароперегревателей, расположенных внутри газохода, под действием внутреннего давления наблюдается равномерное раздутие труб по периметру, что в конечном счете также приводит к разрушению. Наиболее интенсивно развивается ползучесть труб из стали 12X1МФ при завышении температуры выше допустимой (585°С). На современных котлоагрегатах из-за конструктивных недоработок и большой разброски температур по газоходу разница между средней температурой стенки и температурой отдельных труб может достигать нескольких десятков градусов.

Исследование температурного режима на котлах ТГМ-84-3, БКЗ 160-400Ф и др. свидетельствует, что на некоторых участках выходных змеевиков имеет место значительный перегрев металла [117]. Так, на конвективном пароперегревателе и крайних ширмах котла ΊΤΜ-84-3 перегрев достигал 600X2, а с учетом разверки по ширине газохода температура стенки в отдельных зонах могла значительно превысить 600X2.

Рис. 3.7. Микроструктура трубы из стали 12Х1МФ вблизи места разрушения (увеличено в 500 раз).

Для труб Ø 38X6,0 мм, применяемых для изготовления выходных ступеней поверхностей нагрева котла ТПМ-84-3, допускаемые напряжения при температуре 600X2 составляют 40 МПа, в то же время расчетные приведенные напряжения при давлении 14 МПа для труб этого сортамента составляют 46 МПа. При повышении температуры металла до 600X2 коэффициент запаса прочности снижается от 1,09 до 0,87. При этом за счет окалинообразования толщина стенки здорового металла указанных труб за 24 тыс. ч эксплуатации уменьшилась до 4,5 мм, а приведенные напряжения при р=14 МПа повысились до 5,2 МПа, что значительно выше допускаемого. В связи с этим необходимо учитывать, что при превышении рабочей температуры стенки до 580—600 С на металле труб резко увеличивается скорость окалинообразования [90]. С увеличением слоя окалины на наружной и внутренней поверхностях уменьшается толщина стенки здорового металла и повышаются рабочие напряжения в трубах. Окалина на внутренней поверхности значительно ухудшает теплоотдачу от стенки к среде, что также повышает температуру металла. По данным [117] уже после 113 тыс. ч эксплуатации труб конвективных пароперегревателей на вырезанных трубах, имевших раздутие более 2,5%, обнаружен слой окалины до 0,5— 0,6 мм. Скорость коррозии в этих трубах в результате перегрева в 5 раз превысила расчетную. После более длительных сроков эксплуатации слой окалины с наружной поверхности труб может достигать 0,8— 1,0 мм.

Характерной особенностью металла труб пароперегревателей из стали 12X1МФ является поставка их на электростанции в довольно значительном количестве с мелкозернистой структурой (балл 8—10 по ГОСТ 5639-65). В процессе эксплуатации на этих трубах отмечено наибольшее количество разрушений [10]. Микроструктура металла вблизи места разрушения представлена на рис. 3.7. Развитие трещин происходит по границам зерен. Замеры

диаметров труб выходных ступеней пароперегревателей различных типов котлов показали, что предельная деформация этих труб может достигать 5— 6%. Металл труб на стадии, предшествующей разрушению, как правило, имеет феррито-карбидную структуру с размером зерна 8—11 баллов, отличается высокими значениями пластических свойств, в том числе и ударной вязкости. Трубы со значительной разнозернистостью имеют преимущественно феррито-перлитную структуру с мелкими зернами феррита. Механические свойства «горячих» пакетов труб пароперегревателей с мелкозернистой структурой после 24—73 тыс. ч эксплуатации представлены в табл. 3.3.

Рис. 3.8. Структура металла трубы выходного змеевика конвективного пароперегревателя, имеющего 5% остаточной деформации (увеличено в 500 раз).

а — огневая сторона трубы; б — тыльная сторона трубы.

Таблица 3.3. Механические свойства и фазовый состав труб пароперегревателей из стали 12X1МФ с мелкозернистой структурой

Обращают на себя внимание особенно низкие прочностные свойства металла как при комнатных, так и при рабочих температурах, а также значительное изменение фазового состава стали. При металлографическом исследовании вырезанной трубы пароперегревателя с большой разнозернистостью (баллы 6—9) и деформацией ползучести 5% установлена неоднородность структуры по сечению трубы; с огневой стороны видна явно выраженная деформация зерен феррита, при этом остатки перлита имеют лучистое строение и вытянуты в радиальном направлении. С тыльной стороны этого же сечения трубы микроструктура представляет собой зерна дифференцированного перлита и феррит (рис. 3.8,а).

При испытаниях образцов, вырезанных из этой трубы, технологическую пробу на сплющивание металл не выдержал. В микроструктуре стали с огневой стороны трубы специальным травлением было выявлено наличие цепочек пор и микротрещин, расположенных перпендикулярно действующим напряжениям (рис. 3.8,б). Испытания на длительную прочность образцов их этой трубы показали, что при 580°С она снизилась по сравнению с требованиями норм на 25—30%.

Таким образом, трубы пароперегревателей из стали 12X1МФ с мелкозернистой структурой более склонны к развитию деформации ползучести и имеют наибольшую повреждаемость в эксплуатационных условиях. С целью повышения надежности работы современных парогенераторов целесообразно поддержать требование регламентировать величину зерна на пароперегревателях.

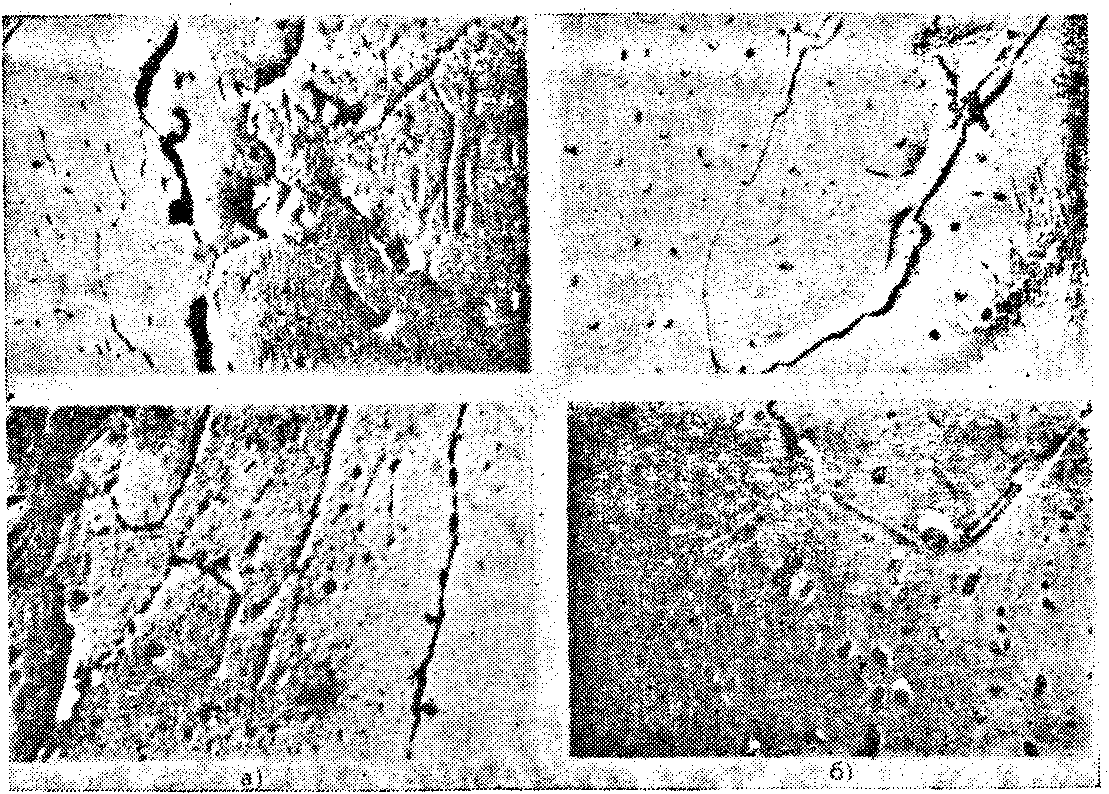

Рис. 3.9. Микроструктура труб пароперегревателя из стали 12Х1МФ после длительных сроков эксплуатации (увеличено в 500 раз).

а — в -- феррито-перлитная структура с различной степенью сфероидизации перлита; г—е — феррито-карбидная структура,

Металлографические исследования вырезок из труб пароперегревателей с различной величиной зерна после длительных сроков эксплуатации свидетельствуют, что в структуре металла произошли значительные изменения: сфероидизация перлитной составляющей до 4—5-го баллов по шкале ВТИ (рис. 3.9, а—в), на некоторых трубах выявлен полный распад цементита в перлите (рис. 3.9, г, д, е), заметно возросло количество выделившихся карбидов и их коагуляция по границам и телу ферритного зерна.

Приведенные типы структур труб пароперегревателей после 20—80 тыс. ч эксплуатации в исходном состоянии имели как сдаточную, так и браковочную структуры по шкале ТУ 14-3-460-75. Это свидетельствует о нестабильности и разупрочнении металла выходных змеевиков труб пароперегревателей при фактических температурных условиях эксплуатации на различных типах котлов. Через 70—80 тыс. ч эксплуатации на пароперегревателях были произведены вырезки, на которых путем специального травления изучалось наличие повреждаемости. На рис. 3.10 представлена микроструктура некоторых исследуемых труб. Видны единичные поры или их скопление в цепочки по границам зерен, хорошо выявляемые при увеличении в 500 раз.

Исследования микроструктуры труб пароперегревателей, работавших в условиях длительного перегрева (600°С и выше), показали, что после 25—30 тыс. ч эксплуатации структура металла превращается в феррито- карбидную смесь и относится к браковочным.

Рис. 3.10. Структура металла труб пароперегревателей в эксплуатации (увеличено в 500 раз). а — 73 тыс. ч; б — 80 тыс. ч.

Испытания на длительную прочность одной из этих труб с феррито-карбидной структурой после 40 тыс. ч эксплуатации свидетельствуют о снижении жаропрочных характеристик сталей по сравнению с установленными нормами на 40%.

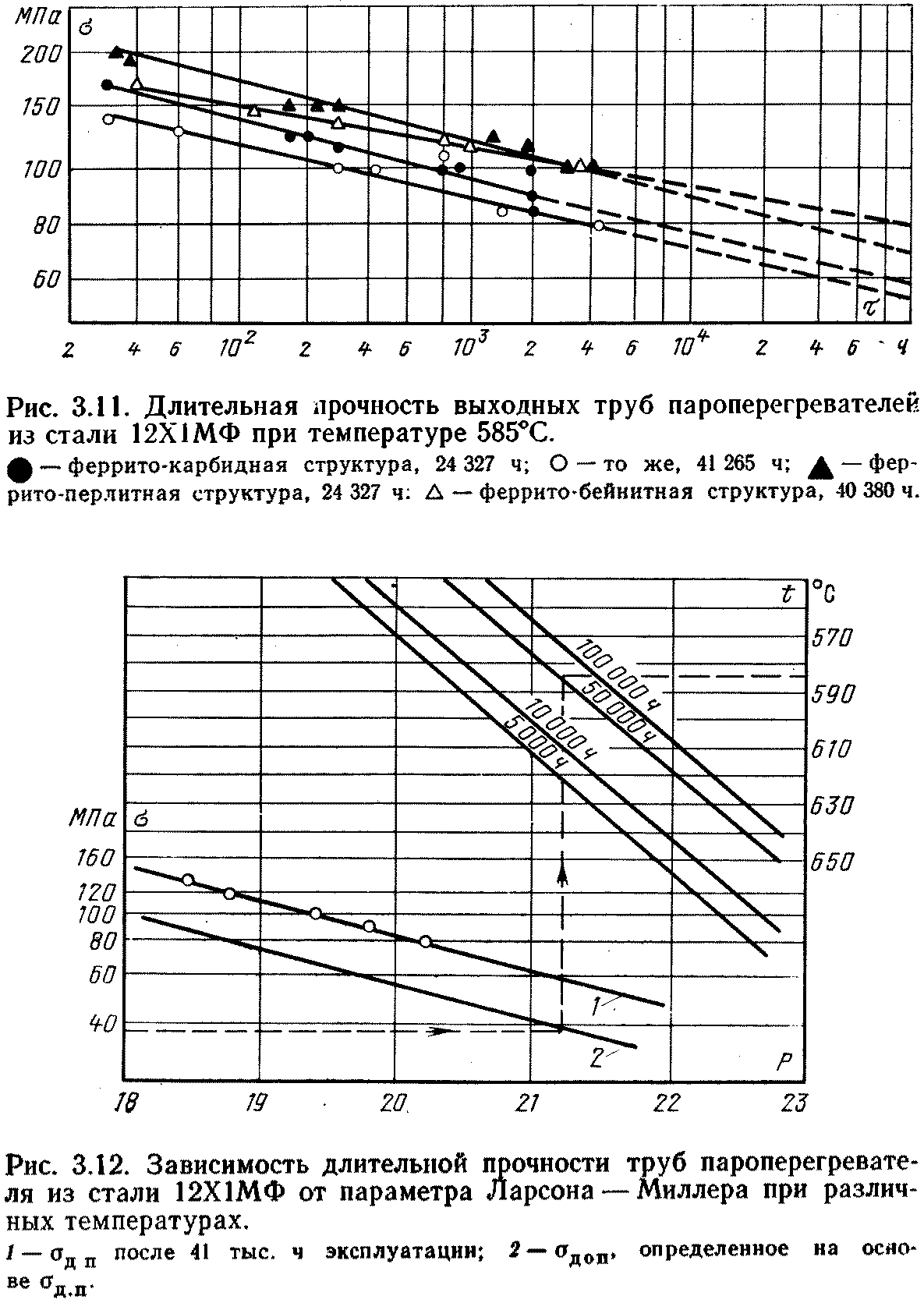

На рис. 3.11 представлены результаты испытаний на длительную прочность металла вырезок выходных ступеней пароперегревателей из стали 12X1МФ на котлах различных типов. Испытания проводились на трубчатых образцах с окнами при температуре 585°С. Трубы с двухфазной феррито-перлитной или феррито-бейнитной структурой после 100 тыс. ч эксплуатации имели σд.п=70-75 МПа. Металл труб с феррито-карбидной структурой, работающий в аналогичных условиях, имел после 100 тыс. ч эксплуатации σд.п=55-60 МПа. Длительная пластичность образцов находилась в пределах 15,0—24,6%.

Оценка надежности труб пароперегревателей может быть произведена путем определения фактического уровня длительной прочности металла, а также фактических приведенных напряжений и окалинообразования поверхностей после длительного срока эксплуатации.

Примером может служить труба с браковочной структурой, которая после 41 265 ч эксплуатации имела фактическую толщину стенки 5,75 мм вместо номинальной 6,0 мм. На рис. 3.12 представлена зависимость длительной прочности металла и приведенного напряжения в трубе (39 МПа) с учетом утонения от параметра Ларсона—Миллера [P=Т(20+lgτ)·10-3] для различных температур и времени,

Из рис. 3.12 следует (см. направление стрелок), что срок эксплуатации труб из стали 12Х1МФ, имеющих браковочную структуру и низкий уровень жаропрочности, ограничивается при температуре 585°С 60 тыс. ч, при повышении температуры до 600°С—30 тыс. ч и при 620°С—15—20 тыс. ч. Очевидно, что структура и свойства металла выходных ступеней пароперегревателей (сталь 12Х1МФ) не обеспечивают их надежной эксплуатации в течение расчетного срока и что после 60— 70 тыс. ч эксплуатации змеевики должны быть заменены.