Крупногабаритные детали энергетического оборудования (трубопроводы, литье и др.) на заводах-изготовителях механической обработке не подвергаются и вследствие этого неизбежно имеют различные поверхностные дефекты, которые в эксплуатации могут явиться очагом разрушения. Для таких изделий большое значение имеет высокое сопротивление металла развитию и распространению трещин от готового очага (заката, непровара, задира и др.) или от дефекта, образовавшегося в процессе длительного воздействия температуры и напряжения в условиях эксплуатации.

В настоящее время предложено много критериев оценки склонности металла к хрупкому разрушению [28, 83, 84, 86]. Наиболее широко используются критическая температура хрупкости, порог хладноломкости, величина энергии, затраченной на разрушение образца (суммарная или дифференцированная по составляющим), волокнистость излома. Для металла, постоянно работающего при высокой температуре, определение порога хладноломкости не может служить однозначным критерием склонности к хрупкому разрушению. Однако сравнительные испытания ударной вязкости при различных температурах и смещение порога хладноломкости в зависимости от исходного состояния или длительности эксплуатации могут служить косвенным доказательством склонности стали к развитию трещин.

Температура перехода в хрупкое состояние Тк связана с сопротивлением стали отрыву. Низкое значение Tк характеризует более высокое сопротивление отрыву. Смещение порога хладноломкости в область низких температур свидетельствует об уменьшении склонности к охрупчиванию.

Опыт эксплуатации энергооборудования показал, что в процессе работы детали разрушаются, как правило, без заметных следов пластической деформации. В то же время испытания ударной вязкости такого металла на образцах Менаже показывают высокие ее значения. Дифференциация ударной вязкости на составляющие характеризует способность металла противостоять зарождению (а3) и развитию (ар) трещины. При испытаниях стандартных образцов основная часть энергии затрачивается на пластическую деформацию металла а3 до появления в нем очага-надрыва и значительно меньшая часть — на развитие образовавшейся трещины ар. Поэтому судить о величине ар при испытании образцов Менаже практически невозможно. Более надежные результаты получаются на образцах с острым надрезом, так как в этом случае доля энергии, затраченная на развитие трещины, составляет значительную часть общей ак. Необходимо добиваться высокого сопротивления разрушению ар, чтобы скорость развития трещин была незначительной. В связи с этим критерием оценки вязкости металла паропроводов, литья и различных деталей, изготовленных из котельных сталей, должны явиться результаты испытаний образцов с острым надрезом (тип IV, ГОСТ 9454-60) с разделением составляющих. Величина ар является объективным показателем свойств, размерность ее вполне соответствует физическому смыслу — энергии, расходуемой на продвижение трещины через поперечное сечение образца.

Таким образом, энергия, затрачиваемая на развитие трещины может явиться одним из критериев оценки склонности металла деталей энергооборудования к разрушению.

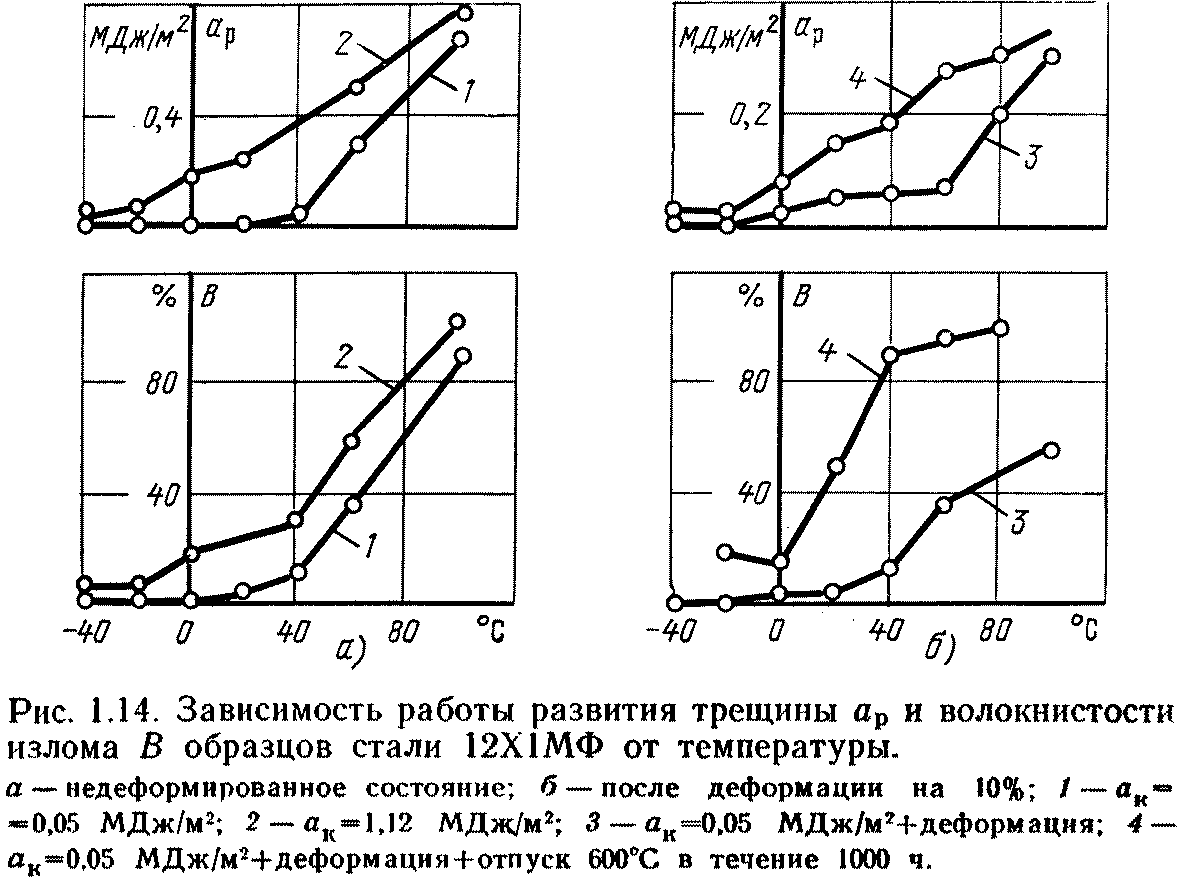

Для исследования использовался металл трубы паропровода из стали 12X1МФ, имеющей в исходном состоянии низкую ударную вязкость (0,05 МДж/м2), которая была получена после нормализации при 980°С и отпуска при 650°С. Химический состав исследуемой стали (% по массе): С—0,12; Si—0,30; Мn—0,54; Сr—1,0; Мо— 0,33; V—0,28; S—0,035 и Р—0,028. Механические свойства: σΒ=541 МПа; σ0,2=325 МПа; δ5=27,2%; ϕ=68,3% и ак=0,05 МДж/м2. Определение порога хладноломкости проводилось на охрупченном металле (рис. 1.14,а) и после проведения на нем повторной термической обработки (нормализация при 980°С, отпуск при 740°С 3 ч. Ударная вязкость образцов при этом составила 112 МДж/м2. Испытания проводились в диапазоне температур — 40+100°С на образцах с острым надрезом.

Как видно из рис. 1.14, в охрупченном состоянии порог хладноломкости находится в области положительных температур, а с повышением ак смещается в область низких температур — до — 40°С. Представляет интерес определение Тк для охрупченного металла в деформированном состоянии, так как на заводах изготовление значительной части гибов труб из стали 12Х1МФ проводится в холодном состоянии, а отпуск при 740°С не снимает полностью влияния наклепа [61]. Предварительная деформация (10%) стали с низкой ударной вязкостью не изменила положение порога хладноломкости (рис. 1.14,б), После проведения отпуска этой стали при температуре 600°С и выдержке 1000 ч порог хладноломкости сместился в область более низких температур. Необходимо отметить, что работа сопротивления стали развитию трещин αp повысилась после отпуска для всех исследуемых температур.

Таким образом, проведение повторной термообработки и отпуска деформированной стали, имеющей низкую ударную вязкость, положительно сказывается на сопротивлении металла развитию трещин.

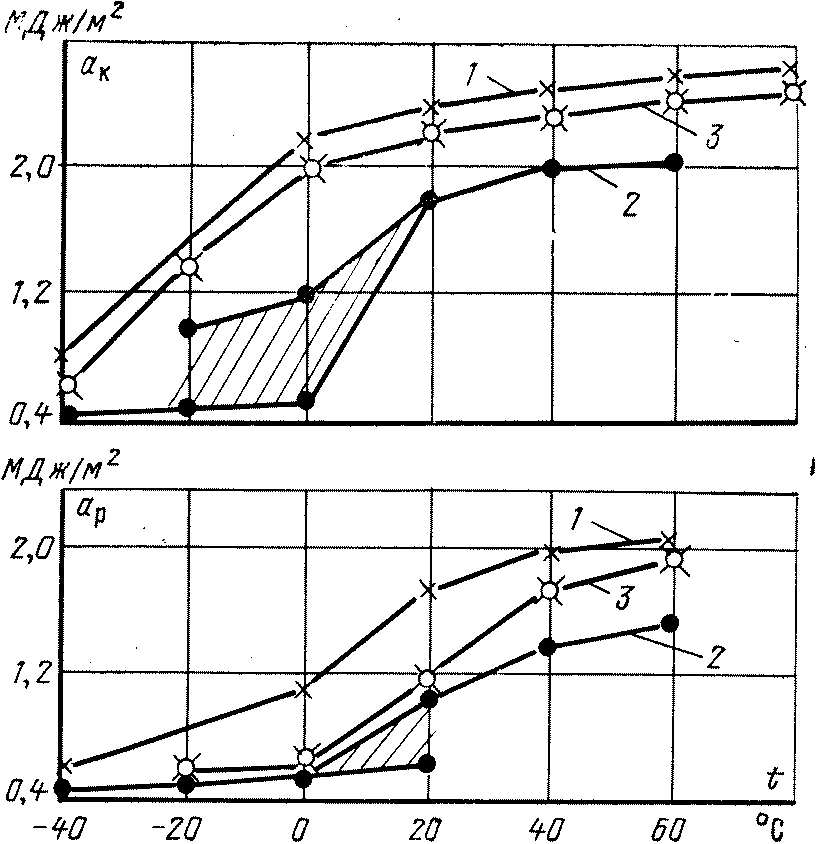

Рис. 1.15. Зависимость работы распространения трещин ар от состояния стали.

1 — исходное состояние; 2 — деформация 12%; 3 — деформация+отпуск 550°С в течение 1000 ч.

Одновременно с охрупченным металлом исследовался металл трубы паропровода из стали 12Х1МФ, имеющий высокою ударную вязкость (2,2 МДж/м2). Химичеcкий состав стали (% по массе): С—0,14; Si—0,26; Мn—0,60; Сr—1,07; Мо—0,30; V—0,18; S—0,024; Р — 0,01. Механические свойства: σв=476 МПа; σ0,2=340 МПа; δ5=35,3%, ϕ=73,4%; ακ—2,24 МДж/м2. Изменение температуры порога хладноломкости работы развития трещин ар изучалось на трубах в состоянии поставки, после холодной деформации 12%, а также после деформации и последующего отпуска (рис. 1.15). В диапазоне температур — 40-60°С работа распространения трещины в деформированной стали снижается по сравнению с недеформированным состоянием. После проведения отпуска происходит рост ар.

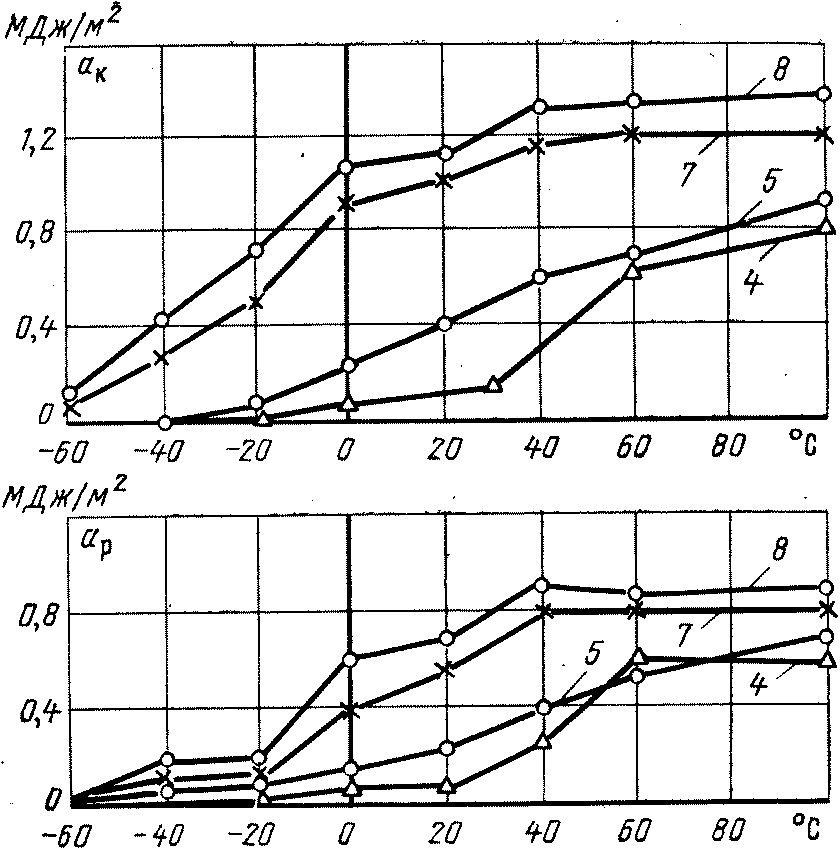

Рис. 1.16. Зависимость αк и αр от температуры и размера зерна стали 12Х1МФ. Цифры — балл зерна (ГОСТ 5639-65).

Влияние структурного фактора на развитие хрупких повреждений изучалось на трубе паропровода из стали 12Х1МФ, которая в состоянии поставки имела 8-й балл зерна по ГОСТ 5639-65. Механические свойства металла трубы соответствовали требованиям ГУ 14-3-460-75. На заготовках из этой трубы была проведена нормализация при различных температурах: 1000, 1080 и 1120°С, после чего проводился отпуск при 740°С с выдержкой 3 ч. Структура стали после различных режимов термической обработки была феррито-перлитная с размером зерна 7,5 и 4 балла соответственно. Результаты проведенных испытаний ударной вязкости образцов металла в зависимости от температуры и размера зерна представлены на рис. 1.16. Менее склонна к развитию хрупких трещин сталь 12Х1МФ с мелкозернистой структурой. Для крупнозернистой структуры (средний размер зерна 90 мкм) работа распространения трещин снижается в 3—4 раза.

Приведенные результаты исследований свидетельствуют, что склонность к хрупкому разрушению и работа распространения трещин в паропроводах из стали 12Х1МФ в значительной степени зависят от структурного состояния, что определяется режимом термической обработки.