Для изготовления труб пароперегревателей ЦНИИЧМ предложена сталь марки 12Х2МФСР, предназначенная для рабочих температур 580—620°С. Из этой стали изготавливаются конвективные и ширмовые пароперегреватели первичного пара и вторичного промперегрева. На котлах блоков 150—200 МВт с параметрами 14 МПа и 570°С сталь 12Х2МФСР применяется для изготовления выходных ступеней пароперегревателей. Срок эксплуатации металла указанных труб на различных электростанциях достиг или приближается к 100 тыс. ч.

На котлоагрегатах 300 МВт с параметрами 24— 25,5 МПа и температурой 540—565°С трубы из этой стали применяются для изготовления пароперегревателей первой ступени и других поверхностей нагрева. Наработка их в настоящее время составляет более половины расчетного срока.

В отличие от стали 12Х1МФ сталь 12Х2МФСР относится к бейнитному классу и обладает повышенным содержанием хрома и кремния, кроме того, в нее введен бор в количестве 0,005%. Бор относится к поверхностноактивным элементам и образует абсорбционный слой по границам зерен и по границам фрагментов и субзерен. При содержании бора до 0,007% в перлитных сталях образуются борсодержащие эвтектики, карбобориды и бориды, которые дополнительно упрочняют границы зерен, но при определенных условиях и количествах ухудшают пластические свойства стали, вязкость и ковкость. Добавка бора до 0,01% резко снижает газонасыщенность стали и количество неметаллических включений. Существенно не влияя на изменение прочностных кратковременных свойств, бор повышает длительную прочность стали 12Х1МФ при 560°С [75, 119]. Образующийся абсорбционный слой затрудняет диффузионные процессы по границам зерен [91], уменьшая скорость ползучести стали.

Под влиянием бора выделение дисперсных фаз из твердого раствора задерживается, и структура стали становится более стабильной при высоких температурах. Бор сильно снижает эффект дисперсионного твердения. В сталях, содержащих бор, твердость, пределы текучести и прочность изменяются незначительно, а ударная вязкость, хотя и уменьшается, при длительных нагревах меняется меньше, чем в стали без бора.

Сравнительно недавно удалось показать [78], что атомы бора могут замещать до 80% атомов углерода в цементите, образуя карбоборид Fe3(CB), а также образовывать с углеродом карбоборид Fе23(СВ)6. Атомы бора имеют атомный радиус больше, чем у углерода, что вызывает увеличение параметра элементарной ячейки с 10,52 до 10,62 КХ и превращение карбида Ме23С6 в карбоборид Ме23(СВ)6.

Несмотря на то, что хром широко используется для легирования перлитных сталей, при содержании в малых количествах его влияние на жаростойкость сталей изучено недостаточно. Так, по данным [100] при содержании в стали хрома 2% наибольшая потеря массы в перегретом паре происходит при температуре 550°С.

Обнаружено также влияние содержания кремния на коррозионную стойкость различных плавок стали в перегретом паре при температуре 500°С [100]. Содержание кремния 0,3—0,4% повышает коррозионную стойкость сталей в перегретом паре при малом содержании хрома. Снижение содержания кремния до 0,01—0,1% уменьшает коррозионную стойкость стали примерно в 2 раза (см. рис. В.8).

Таким образом, присутствие бора (0,05%) и кремния (0,4—0,7%) в стали 12Х2МФСР повышает сопротивление ползучести при длительном отпуске и способствует повышению жаростойкости.

Трубы пароперегревателей из стали 12Х2МФСР изготавливаются способом холодной прокатки или волочения с промежуточным отжигом. Готовые трубы подвергались нормализации при температуре 950—980°С с охлаждением в спрейере водой и отпуску при температуре 750—780°С с охлаждением на воздухе.

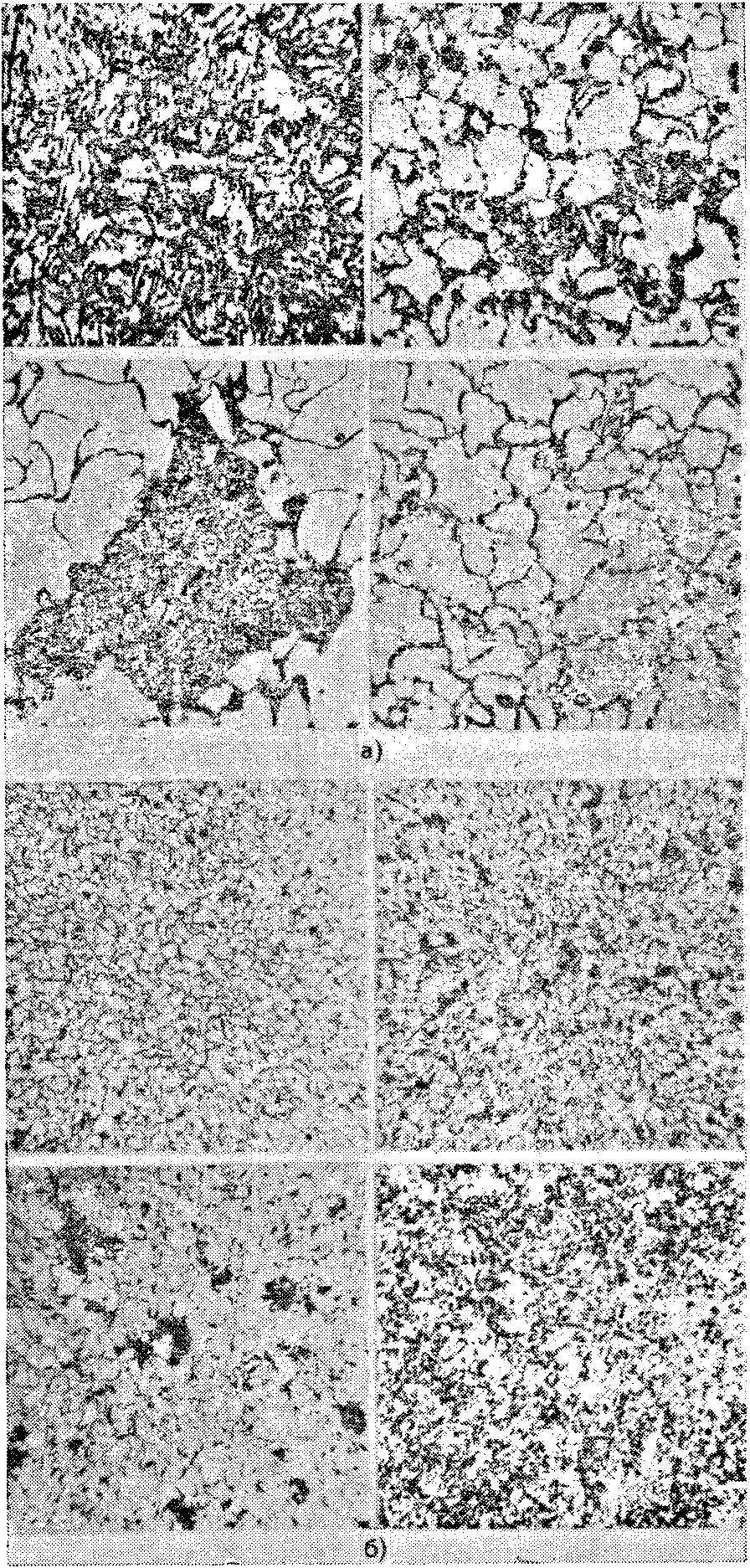

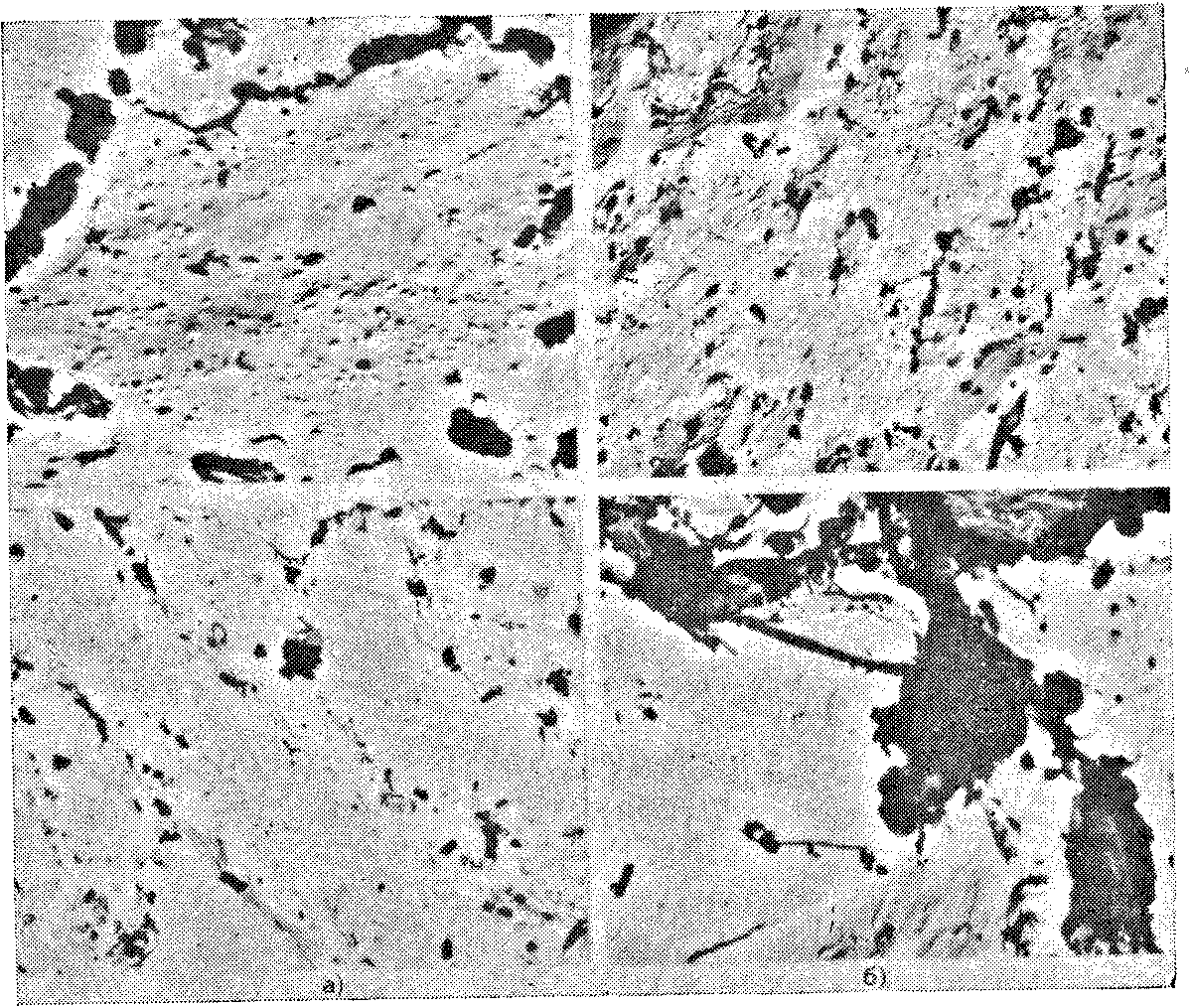

При исследовании микроструктуры металла труб пароперегревателей в состоянии поставки, выяснилось, что значительное количество труб поступает на электростанции с феррито-карбидной или феррито-бейнитной структурой с незначительным количеством бейнитной составляющей. Разнообразие исходной структуры стали (рис. 3.15), получаемой при термообработке реальных труб на заводах, далеко не охватывается шкалой рекомендуемых и нерекомендуемых микроструктур стали 12Х2МФСР, предлагаемых ЦНИИЧМ — ВНИТИ [74].

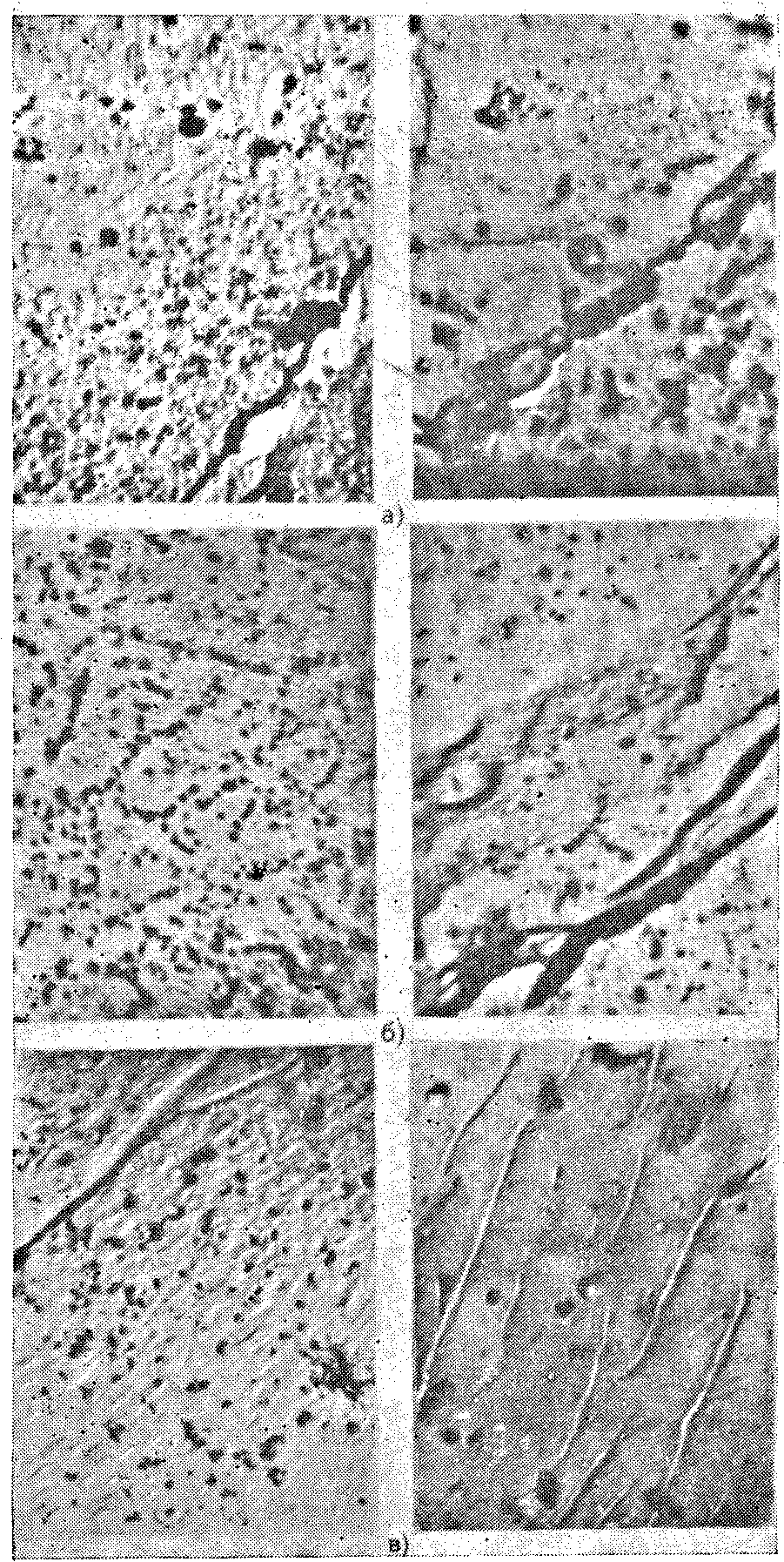

Рис. 3.14. Тонкая структура металла пароперегревателей из стали 12Х2МФСР после старения при t=620°С (увеличено в 10 000 раз).

а — исходное состояние; б — после 2,5 тыс. ч; в — после 10 тыс. ч.

Рис. 3.15. Типы микроструктуры труб из стали 12Х2МФСР в состоянии поставки.

а — увеличено в 500 раз; б — увеличено в 100 раз.

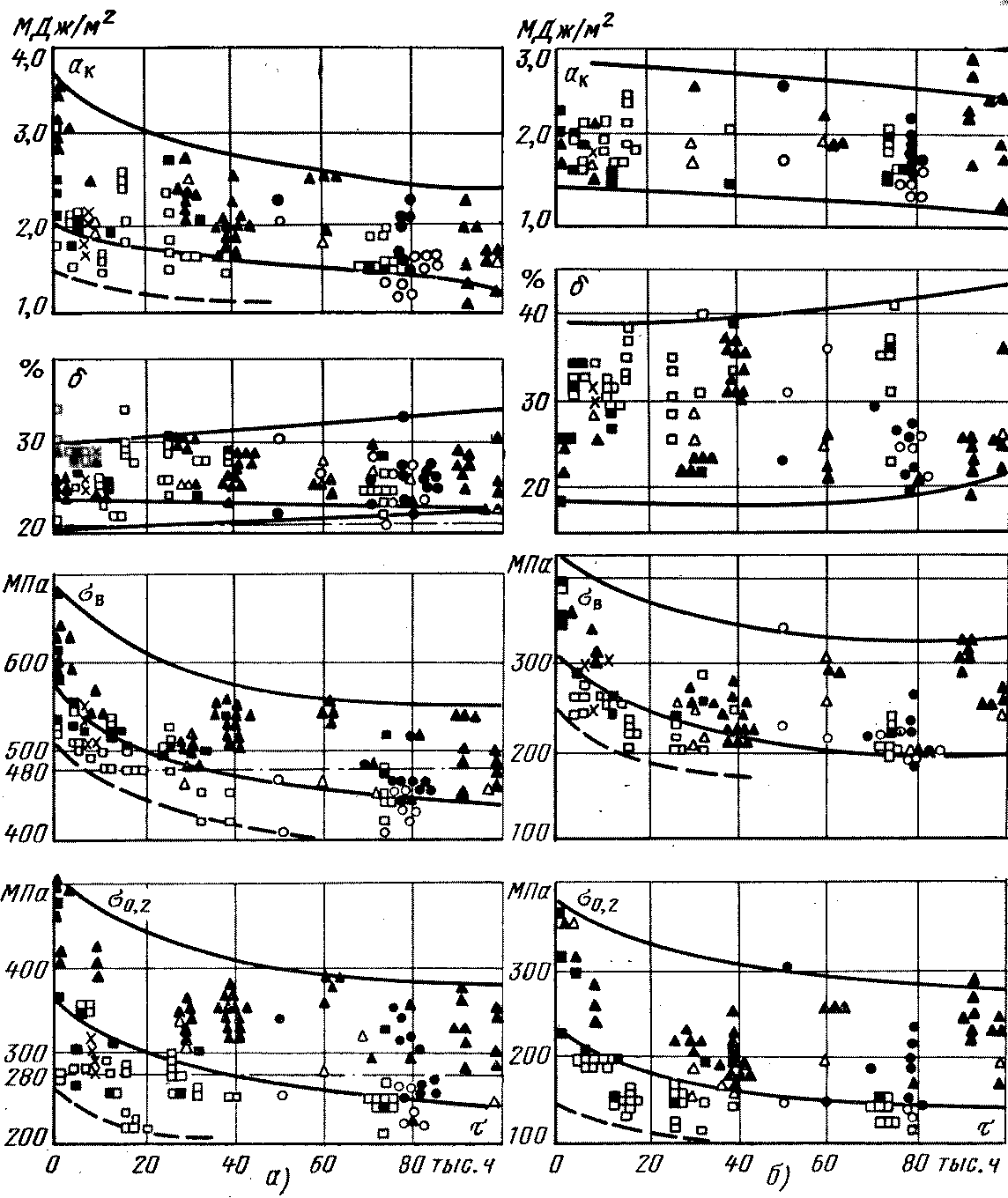

Рис. 3.16. Механические свойства труб из стали 12Х2МФСР. а — температура испытания 20°С; б — температура испытаний 580°С.

Влияние типа структуры на работоспособность металла труб пароперегревателей в начальный период эксплуатации несущественно и более заметно проявляется при увеличении срока работы стали при высоких температурах.

Стабильность структуры и свойств металла пароперегревателей оценивалась по результатам исследований вырезок из труб после различных сроков эксплуатации [64].

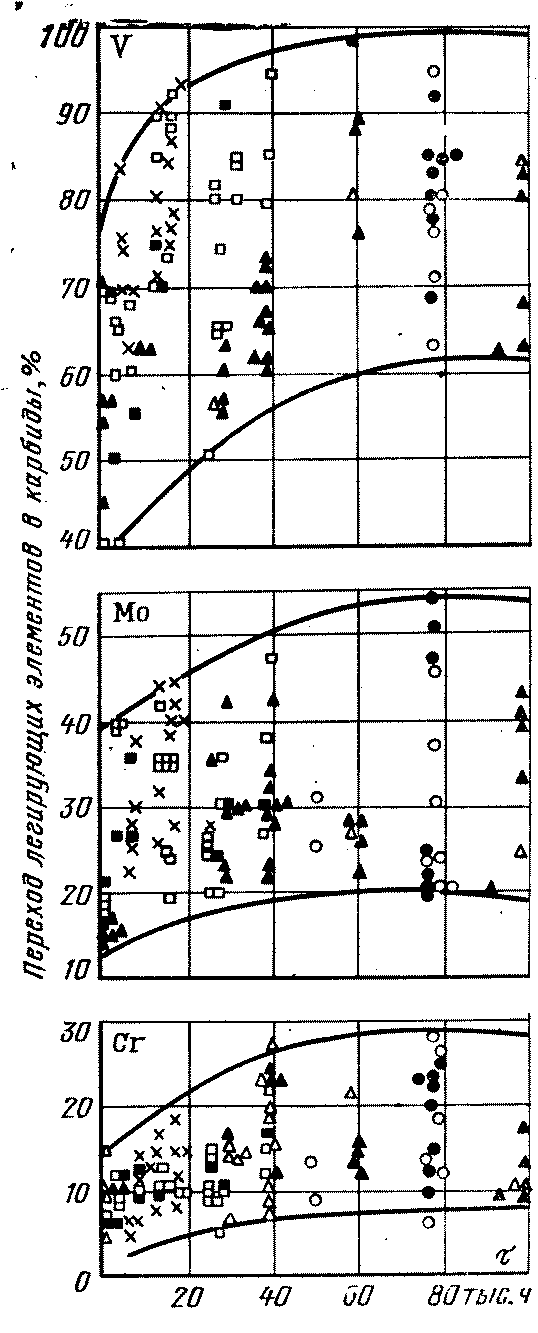

Рис. 3.17. Изменение количества карбидной фазы в процессе эксплуатации.

Результаты испытаний труб после 80—95 тыс. ч эксплуатационного старения показали (рис. 3.16), что кратковременные механические свойства стали удовлетворяют требованиям технических условий (кривые проведены по предельным значениям), При одинаковых условиях эксплуатации (времени и температуре) у металла труб пароперегревателей с бейнитной структурой пределы прочности текучести и ударная вязкость выше, чем у металла труб с нерекомендуемой структурой. После 8— 15 тыс. ч эксплуатации происходит снижение относительного удлинения и ударной вязкости, однако с увеличением длительности эксплуатации эти характеристики повышаются и приближаются к исходным значениям. Результаты карбидного анализа металла исследованных труб представлены на рис. 3.17.

Микроструктура металла труб пароперегревателей блоков 150—200 МВт после примерно 100 тыс. ч эксплуатации показана на рис. 3.18. К расчетному времени на металле выходных змеевиков пароперегревателей произошли структурные изменения, игольчатая составляющая бейнита и карбиды в бейните заметно сфероидизировались и коагулировали, границы зерен размыты. В ферритном зерне, особенно по его границам, расположены крупные скопления обособленных карбидов и скопления в виде цепочек. Особенно заметна разница в тонком строении стали с различной структурой. При исследовании реплик на электронном микроскопе после 60—100 тыс. ч эксплуатации в стали с бейнитной структурой выявлено равномерное распределение карбидов по границам игл феррита и внутри них (рис. 3.19,а). На трубах, имеющих феррито-карбидную структуру, и работающих в аналогичных условиях, выявлены крупные скопления карбидов по границам субзерен и зерен феррита (рис. 3.19,б).

Рис. 3.18. Микроструктура пароперегревательных труб стали 12Х2МФСР после длительной эксплуатации (увеличено в 500 раз).

Очевидно, что сопротивление ползучести и жаропрочность стали при равномерном распределении в структуре металла вторичных фаз будет значительно выше, чем при крупных скоплениях частиц по границам. После длительного эксплуатационного старения при высоких температурах на некоторых трубах пароперегревателей в структуре были обнаружены выделения по границам в виде сплошных полос. Можно предположить, что эти выделения являются карбоборидами.

Рис. 3.19. Особенности изменения тонкой структуры стали 12Х2МФСР при деформационном старении (увеличено в 500 раз). а — бейнит; б — феррит + бейнит.

Нами изучалось изменение механических свойств металла и состава карбидной фазы от времени эксплуатации двух труб контрольных участков с различными типами структур, установленных на котле ПК-47, работающем с параметрами 14 МПа и 570°С. Общая продолжительность эксплуатационного опробования труб контрольных участков при температуре стенки 580—585°С составила 60 тыс. ч. Во время работы котла наблюдались кратковременные повышения температуры до 630°С. Прочностные характеристики металла трубы с нерекомендуемой структурой после 60 тыс. ч эксплуатации находятся на более низком уровне, чем у металла трубы с рекомендуемой структурой (рис. 3.20); имелись случаи снижения прочностных свойств стали на 30— 40 МПа ниже допустимых значений и разрушения из-за ползучести труб, имеющих нерекомендуемую феррито-карбидную структуру.

Рис. 3.20. Изменение механических свойств металла контрольных участков труб из стали 12Х2МФСР после длительной эксплуатации. X — феррит + карбиды; Δ — бейнит.

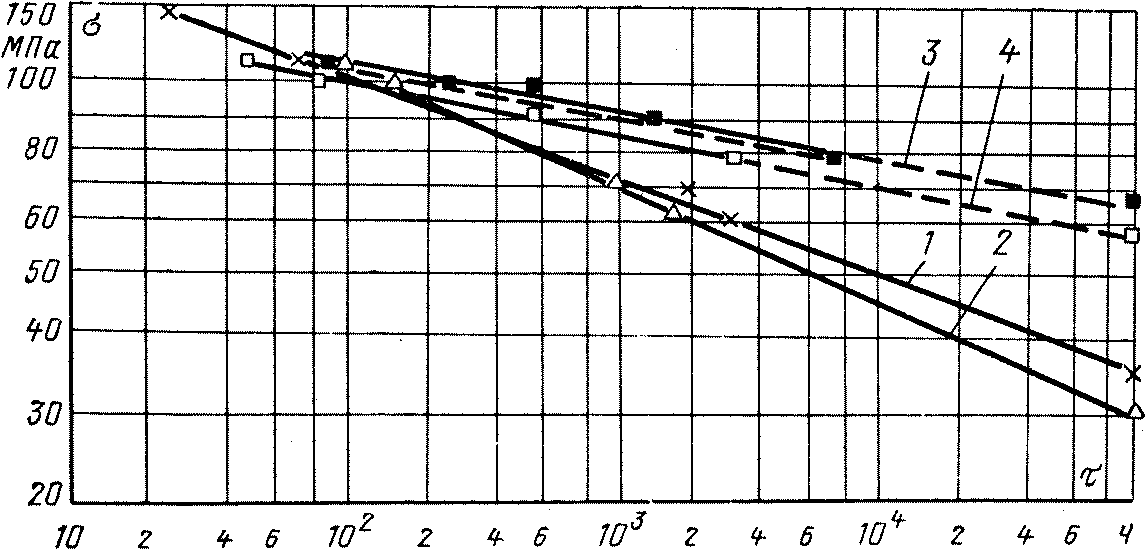

Оценка надежности металла труб пароперегревателей в зависимости от качества термической обработки проводилась путем испытаний на длительную прочность труб после более длительных сроков эксплуатации при температуре 620°С.

На рис. 3.21 видно, что длительная прочность труб с нерекомендуемой структурой на 15—20 МПа ниже, чем с рекомендуемой. Эти данные подтверждают возможность разрушения на ряде электростанций труб пароперегревателей, имеющих нерекомендованную структуру.

Однако надежность работы пароперегревателей зависит не только от потери жаропрочности металла стечением времени, но и от возрастания напряжений в стенках труб благодаря уменьшению рабочего сечения, связанного с окалинообразованием. Зная толщину стенки здорового металла, приведенное напряжение в трубах можно вычислить по формуле

![]() где Р — давление, МПа; da — наружный диаметр, мм; S — толщина стенки, мм; А — коэффициент, зависящий от технологического допуска на толщину стенки, принятого равным 0,15.

где Р — давление, МПа; da — наружный диаметр, мм; S — толщина стенки, мм; А — коэффициент, зависящий от технологического допуска на толщину стенки, принятого равным 0,15.

Рис. 3.21. Длительная прочность металла труб стали 12Х2МФСР с различными типами структур при температуре 620°С.

1 — феррит + карбиды, 40 тыс. ч; 2 — то же 60 тыс. ч; 3 — бейнит, 30 тыс. ч; 4 — то же 60 тыс. ч.

На основании определения фактического уровня длительной прочности металла труб пароперегревателей в эксплуатации и толщины стенки здорового металла можно определить время надежной эксплуатации металла исследуемых труб. Оценку надежности эксплуатации труб конвективных пароперегревателей из стали 12Х2МФСР на котле блока 200 МВт можно произвести следующим образом: согласно тепломеханическому расчету котла напряжение в стенках труб 028X5,0 составит 344 МПа. В реальных трубах после 27 тыс. ч эксплуатации минимальная толщина стенки составляет 4,5 мм, приведенное напряжение равно 38,8 МПа. На основании результатов испытаний на длительную прочность указанных труб расчетным путем определены допускаемые напряжения в реальных трубах. С помощью приведенных на рис. 3.22 кривых (штриховая линия) можно приближенно определить срок надежной эксплуатации металла труб конвективного пароперегревателя котла ПК-47.

Из полученных данных следует, что срок эксплуатации этих труб на блоке 200 МВт при t= 600°С составляет 100 тыс. ч. В случае повышения температуры стенки до 620°С срок надежной эксплуатации металла снижается до 25—30 тыс. ч. При повышении температуры до 640—650°С работа металла труб ограничивается 7—10 тыс. ч.

Приведенные результаты свидетельствуют, что максимально допустимой рабочей температурой (с учетом окалинообразования) для труб пароперегревателей из стали 12Х2МФСР в течение расчетного срока является 600°С. Однако учитывая значительные разверки температур в топках современных энергоблоков и неравномерность окалинообразования поверхностей труб, расчетной для этой стали должна быть температура не выше 580— 590°С. С точки зрения качества металла, как было показано выше, сталь 12Х2МФСР при рабочих параметрах обладает стабильностью структуры и свойств, достаточным ресурсом длительной прочности и пластичности и высоким сопротивлением ползучести.

Пароперегреватели из стали 12Х2МФСР в течение проектного срока могут надежно эксплуатироваться на современных энергетических блоках.