2.3. ЖАРОПРОЧНЫЕ НИЗКОЛЕГИРОВАННЫЕ ХРОМОМОЛИБДЕНОВАНАДИЕВЫЕ СТАЛИ

2.3.1. СТАЛЬ Ι2Χ1ΜΦ

Сталь 12Х1МФ широко применяется для изготовления паропроводов блоков 150 и 200 МВт с расчетным давлением 14 МПа и температурой 565—570°С, а также для паропроводов с поперечными связями на параметры p=10-11 МПа и t=540°C. Характерной особенностью этой стали является сильная зависимость ее свойств от режимов термической обработки, способа выплавки и технологии производства труб. Вследствие этого на паропроводах в состоянии поставки [17, 76, 134] встречается широкая гамма структур, которые определяют жаропрочные и кратковременные механические свойства.

Неоднородность исходных характеристик стали значительно осложняет изучение закономерностей изменения ее структуры и служебных свойств, оценку надежности труб в процессе длительной эксплуатации. Наблюдения показали, что на длительно работающих паропроводах имеются трубы с низкими жаропрочными свойствами и повышенной ползучестью и трубы с гарантированной длительной прочностью и остаточной деформацией не более 0,1—0,2% за 100 тыс. ч эксплуатации. Несмотря на такое различие свойств имеются некоторые общие закономерности изменения ее структуры. Прежде всего обращает на себя внимание резкое различие в размерах карбидов на границах и в теле ферритного зерна. Так, средний поперечный размер карбидов по границам зерен после 50 тыс. ч эксплуатации при 565—570°С составляет 0,4—0,6 мкм, в теле ферритного зерна он на порядок меньше — 0,06—0,08 мкм. При исследовании микроструктуры стали после длительных сроков эксплуатации при больших увеличениях (до 2000 раз) обнаружены признаки миграции границ зерен. Старое положение границы отмечено цепочками выделившихся карбидов. Возможность миграции границ металла при высоких температурах и напряжении облегчает протекание пластической деформации, способствует релаксации напряжений по границам зерен, что должно уменьшить склонность стали к возникновению очагов повреждений и развитию хрупкого разрушения. По данным [110] деформация, связанная с миграцией границ, составляет 5% общей деформации при растяжении. В условиях миграции границ очаги разрушения (поры) остаются внутри зерна, благодаря чему способность образования цепочек пор и межзеренных трещин уменьшается. Долговечность при этом увеличивается.

Необходимо отметить следующую характерную особенность структуры долго работавшего металла. В ряде случаев при больших увеличениях выявлено наличие субструктуры. Часто внутри ферритного зерна при больших увеличениях хорошо просматривается сетка субграниц, декорированных карбидными включениями (см. рис. 2.11,б). Изменения тонкого строения стали влияет на уровень механических свойств. Так, после выдержки стали 12Х1МФ при температуре 600°С в течение 4500 ч свойства находятся на уровне σв=460 МПа; σ0,2=263 МПа; НВ=132; δ5=31%; φ=72%. В тонкой структуре стали обнаружены отдельные дислокации.

После старения образцов этого же металла в аналогичных условиях, но при напряжении 80 МПа образовалась фрагментированная структура. Средняя площадь фраг» ментов при этом составила 7,63 мкм2, механические свойства изменились в сторону увеличения прочностных характеристик: σв=492 МПа; σ0,2=343 МПа; НВ=142; δ5=26% и φ=58%.

Аналогичные изменения предела текучести в зависимости от размера субзерен обнаружены авторами работы [94].

Рассмотрим структурные изменения в стали 12Х1МФ после эксплуатационного старения в течение 100 тыс. ч. Металлографическое исследование большого количества паропроводных труб из этой стали на различных электростанциях после длительного времени работы при температуре 540—570°С свидетельствует о значительном изменении исходной микроструктуры (рис. 2.23).

При температуре эксплуатации 540°С структура после 80—100 тыс. ч эксплуатации представляет собой зерна феррита и участки сфероидизированного зернистого перлита, границы которого размыты и часто, особенно на мелкозернистом металле, под оптическим микроскопом не просматриваются. В феррите при больших увеличениях просматривается субструктура, часто декорированная карбидами продолговатой формы, которые представляют собой по результатам рентгеноструктурного анализа карбиды Ме7С3 и Ме23С6. По границам зерен расположены более крупные включения неправильной формы, возможно, легированного цементита.

Исследования показали, что в металле с исходной мелкозернистостью феррито-перлитной структурой (6— 7-го балла по ГОСТ 5639-65) после 40—50 тыс. ч выдержки при 540°С степень сфероидизации перлита равна баллу 4 по шкале ВТИ. На более крупнозернистом металле (баллы 4—5 по шкале ВТИ) после указанного срока степень дифференциации цементита меньше и не превышает 3-го балла по шкале ВТИ. В мелкозернистом металле границы зерен размыты, отсутствует лучистость перлита и наблюдаются обособившиеся сфероиды цементита по границам.

Необходимо отметить, что происходящие структурные изменения — сфероидизация перлита, увеличение числа и размеров карбидов — значительно активнее развиваются на гнутых участках труб паропроводов.

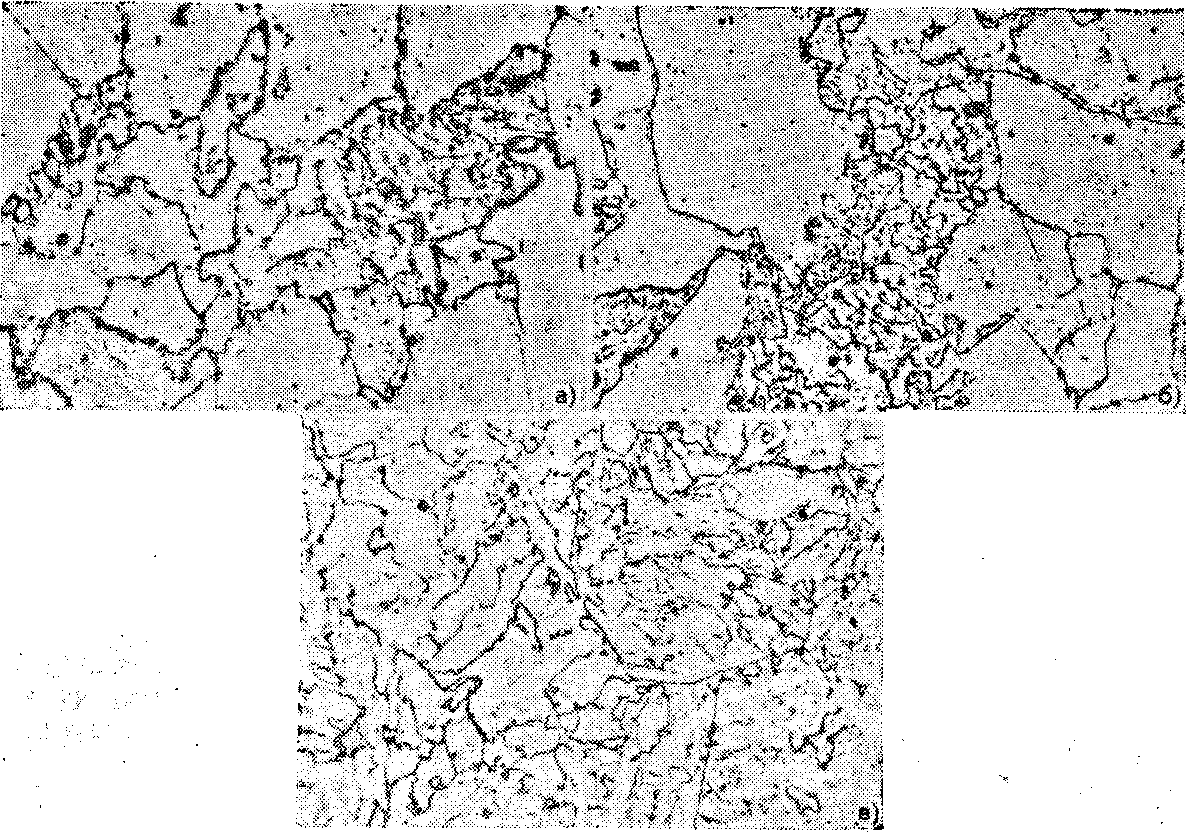

Рис. 2.23. Изменение микроструктуры стали 12Х1МФ после 100 тыс. ч эксплуатации (увеличено в 500 раз).

/ — Ф+Б; // — Ф4П; /// — перекристаллизация; /V — Ф + К. Обозначения те же, что и на рис. 2.7.

а — исходное состояние; б — температура эксплуатации 510°С; в — температура эксплуатации 540°С; г — температура эксплуатации 570°С.

На головных блоках сверхкритических параметров Конаковской, Троицкой, Криворожской ГРЭС и других электростанций на паропроводах острого пара установлены толстостенные трубы Ø 325X60 мм, изготовленные из стали 12Х1МФ. Готовые трубы подвергались закалке через воду в масло с температуры 960—980°С и последующему отпуску при 740—760°С. Структура этих труб представляет собой отпущенный бейнит игольчатого и зернистого строения. После 60—70 тыс. ч эксплуатации при температуре 565—545°С структура этого металла сохранила четкое строение. Наблюдалось равномерное выделение мелкодисперсных карбидов по границам и внутри игл. Однако по сравнению с исходным состоянием иглы феррита теряют свои остроконечные очертания, границы их оторочены мелкодисперсными выделениями; наблюдалась высокая степень коагуляции первичных карбидов.

По данным электростанций больше половины труб паропроводов блоков сверхвысоких параметров из стали 12X1МФ после длительных сроков эксплуатации имеет феррито-карбидную структуру. Значительная часть этих труб имела браковочную структуру (7 балл по шкале ТУ 14-3-460-75) в состоянии поставки. После 100 тыс. ч старения в микроструктуре стали с браковочной структурой наблюдаются обособленные карбиды в теле ферритного зерна, в значительной степени скоагулированные, а также скопления крупных частиц по границам.

На ряде электростанций с параметрами 14 МПа и 570°С преимущественно на мелкозернистых и разнозернистых трубах с браковочной структурой после 24— 31 тыс. ч эксплуатации была установлена повышенная скорость ползучести [44]. При этом остаточная деформация металла отдельных труб была равна или выше допустимых значений 0,5% за 50 тыс. ч эксплуатации, а скорость ползучести превысила 1х10-7 мм (мм-ч).

Рис. 2.24. Рекомендованная микроструктура стали 12X1МФ после расчетного срока эксплуатации.

а, б — феррито-бейнитная; в — сорбит отпуска (увеличено в 500 раз).

Исходная структура переотпуска (оторочка перлита по границам ферритного зерна) после 70—80 тыс. ч эксплуатации при 540°С представляет собой феррито-карбидную смесь без видимых зерен перлита. Феррито-бейнитная структура стали после 100 тыс. ч эксплуатации при 540°С сохраняет четкое строение матрицы бейнита. Блоки 150 и 200 МВт первую половину расчетного срока эксплуатировались при температуре 565—570°С, некоторые из них работают и в настоящее время при расчетных параметрах.

Ниже приводятся результаты металлографического исследования металла паропроводов из стали 12X1МФ с рекомендуемой и браковочной структурами, которые постоянно эксплуатировались три температуре 565—570°С. После 30—50 тыс. ч перлитная составляющая исчезает и в феррито-карбидных участках, расположенных на месте бывших перлитных колоний, наблюдаются сильно скоагулированные карбидные частицы размерами 0,15—0,30 мкм. С увеличением времени старения количество этих частиц уменьшается и структура стали представляет собой ферритную матрицу и скопления крупных карбидов.

Значительное количество труб паропроводов из стали 12Х1МФ в состоянии поставки имеют феррито-бейнитную структуру с 15—50% отпущенного бейнита. В результате длительного воздействия высокой температуры на металл происходит коагуляция карбидов и частичная рекристализация бейнитной матрицы.

После 100 тыс. ч эксплуатации при температуре 570—545°С сталь имеет структуру, состоящую из феррита и фрагментированной матрицы бывшего бейнита (рис. 2.24), которая сохраняет свое строение и после расчетного времени.

Исследования труб с браковочной структурой показали, что прочностные характеристики металла после 24— 31 тыс. ч эксплуатации при 570°С находятся на нижнем пределе допустимых значений. При рабочей температуре предел прочности стали снижается примерно вдвое по сравнению с испытаниями при комнатной температуре, предел текучести имеет низкие значения (160— 190 МПа). Пластические свойства, в том числе и ударная вязкость, как при комнатной, так и при рабочих температурах, высокие. Рентгеноструктурным анализом выявлено наличие сложных карбидов, а химическим анализом установлен переход молибдена в карбиды до 50%, а хрома — до 38%.

Исследованиями на электронном микроскопе труб, имеющих повышенную ползучесть, выявлено, что вторичные фазы в большом количестве сосредоточиваются преимущественно по границам фрагментов и субзерен в виде крупных включений или сплошных полос (рис. 2.25). На границах около крупных частиц на некоторых образцах наблюдаются скопления мелкодисперсных карбидов. Внутри матрицы видны свободные дислокации и довольно крупные карбиды. Очевидно, их количество и расположение не может служить препятствием движению свободных дислокаций. На трубах с браковочной структурой, имеющих повышенную остаточную деформацию, после 24—31 тыс. ч эксплуатации определена длительная прочность. Предел длительной прочности стали за 100 тыс. ч эксплуатации при 570°С составляет для различных труб от 55 до 70 МПа, что на 30—40% ниже гарантированных значений. Суммарное удлинение образцов после испытаний на длительную прочность высокое и колеблется от 40,5 до 68,7%. Трубы с повышенной ползучестью на ряде электростанций заменены.

С целью сокращения расхода металла на ряде электростанций установлены трубы паропроводов из стали 12Х1МФ с толщиной стенки от 15 до 20 мм. Допускаемые расчетные напряжения их примерно равны рабочим. В процессе эксплуатации имелись случаи повышенной ползучести прямых труб и гибов такого типа [44]. Установлено, что металл этих труб имеет низкий уровень жаропрочных свойств. В связи с этим действующие напряжения от внутреннего давления в трубах оказались выше допустимых. Из-за повышенной ползучести тонкостенные трубы и гибы на ряде станций были заменены. Проведенный анализ измерений остаточной деформации станционных паропроводов более чем на 1000 труб после 90—100 тыс. ч эксплуатации показал, что скорость ползучести и остаточная деформация труб паропроводов из стали 12Х1МФ не превышают предельных значений.

Рис. 2.25. Тонкая структура металла паропроводов с повышенной ползучестью (увеличено в 7000 раз).

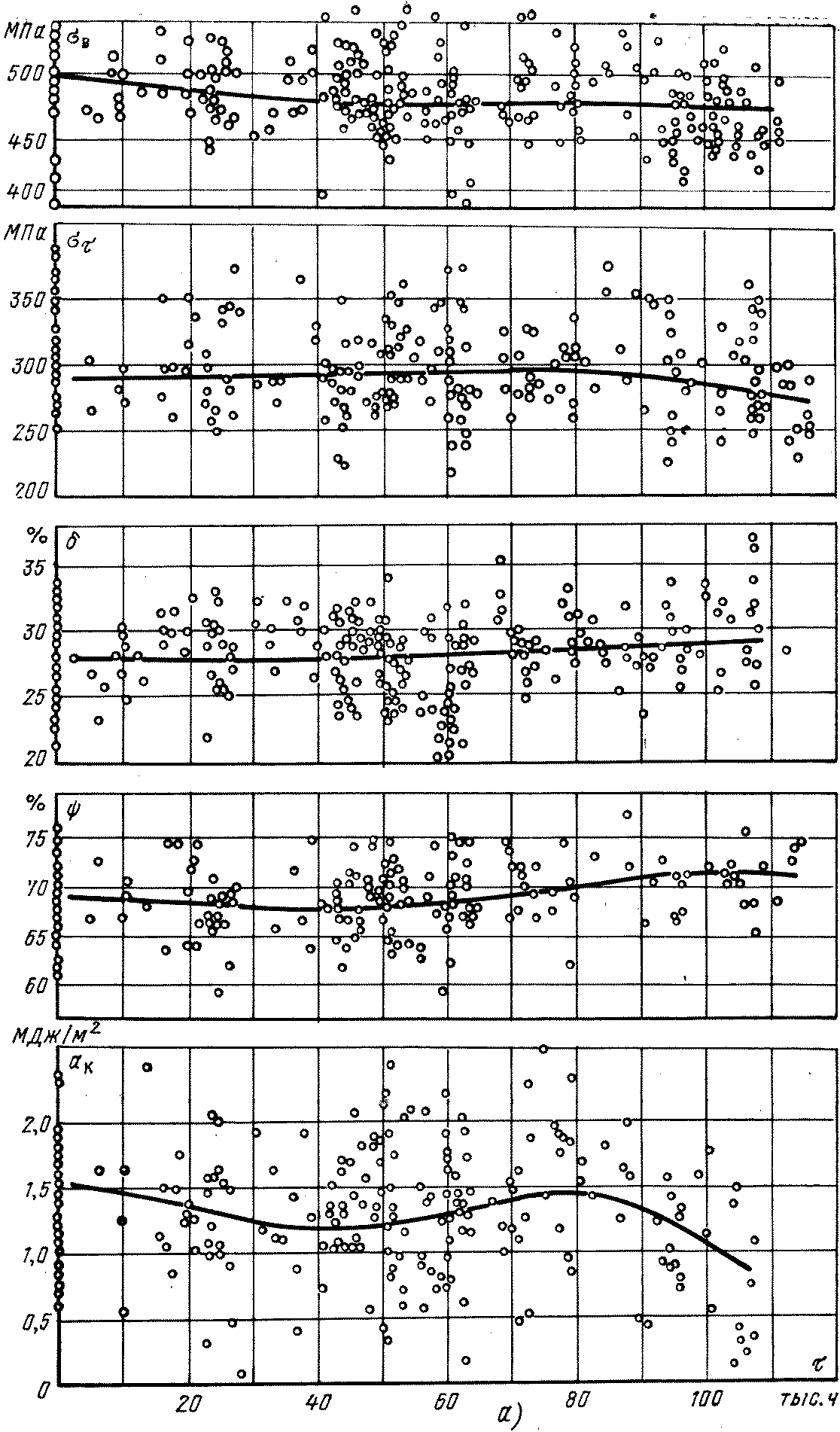

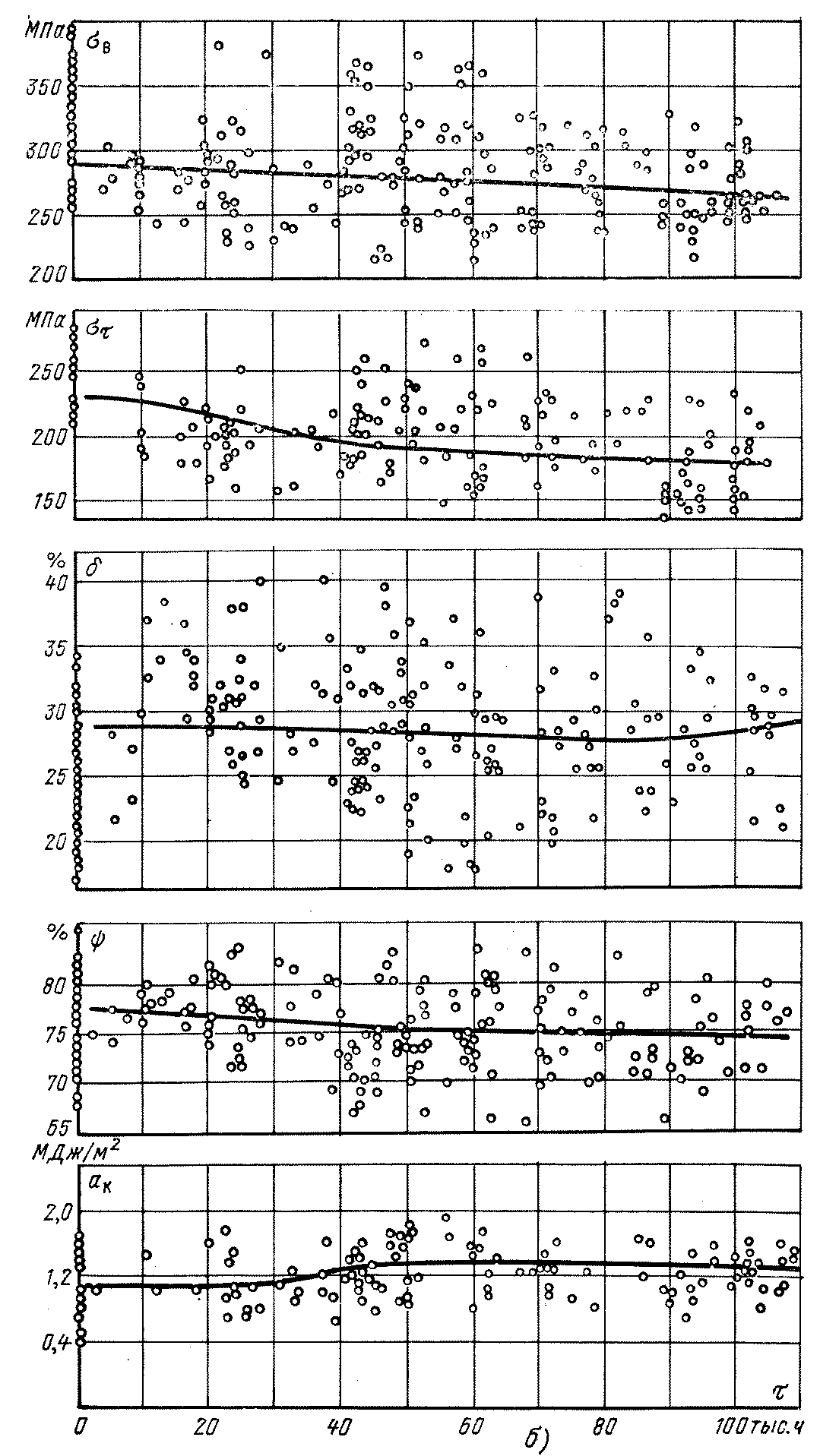

Рис. 2.26. Изменение механических свойств металла паропроводов после 100 тыс. ч эксплуатации. а — при комнатной температуре; б — при рабочей температуре.

Максимальная остаточная деформация главных паропроводов блоков после 100 тыс. ч эксплуатации находится в пределах 0,35—0,40%, паропроводов горячего промперегрева 0,6—0,8%.

Развивающиеся в процессе старения структурные превращения приводят к изменению механических свойств металла. Нами были отработаны на ЭВМ результаты испытаний механических свойств примерно 1000 труб паропроводов из стали 12Х1МФ различных плавок. На рис. 2.26 показаны результаты исследования изменений механических свойств металла при комнатной и рабочей температурах после эксплуатации в течение 100—120 тыс. ч. Каждая из экспериментальных точек соответствует среднему значению 5—10 испытаний. Линия регрессии характеризует средние значения свойств металла исследуемых труб. Обращает на себя внимание значительная неоднородность свойств металла различных труб. Это проявляется как в наличии довольно широких полос рассеяния полученных результатов, так и в том, что свойства металла некоторых труб, проработавших 100 тыс. ч, выше, чем после 30—40 тыс. ч эксплуатации. Испытаниями образцов при комнатных температурах установлено, что в первые 10—30 тыс. ч эксплуатации прочностные характеристики стали снижаются по сравнению с исходным состоянием. Однако в последующем заметного снижения свойств не происходит. После 100 тыс. ч эксплуатации средние значения предела прочности находятся на уровне 470—480 МПа, предела текучести 260—280 МПа.

Следует отметить, что встречаются отдельные трубы, металл которых имеет временное сопротивление ниже требований технических условий — примерно 420— 430 МПа. Характеристики пластичности мало изменяются, хотя и наблюдается тенденция к ее повышению. Изменение ударной вязкости во времени неоднозначно, это может быть связано со структурными и фазовыми превращениями в стали, происходящими при высоких температурах.

К 100 тыс. ч эксплуатации выявлено некоторое количество труб с «пятнистой» и однородно низкой ударной вязкостью. Большинство из них имело в состоянии поставки отклонения по ударной вязкости, причем трубы с низкой ударной вязкостью (0,1—0,3 МДж/м2) сохранили эти значения. Оценивая состояние металла паропроводов по вязкости в целом, можно отметить, что среднее значение при комнатной температуре соответствует 0,8— 1,0 МДж/м2 — за 100 тыс. ч эксплуатации. При температуре 565—570°С значения предела прочности составляют 270—280 МПа, предела текучести 180—190 МПа. Ударная вязкость стали при рабочих температурах повышается и находится на уровне 1,0—1,2 МПа-м.

Наблюдаемые изменения сопровождаются карбидными превращениями, происходящими в процессе эксплуатационного старения. С увеличением времени выдержки при высоких температурах изменяется тип карбида в направлении образования фаз с более высоким содержанием металла от Ме23С, Ме7С3 к Ме23С6, Fe21Mo2C6. Результаты исследований показали, что молибден в этой стали самостоятельных карбидов не образует, а входит в состав сложных карбидов.

Сталь 12Х1МФ легирована несколькими элементами, имеющими различное сродство к углероду. При длительном воздействии температуры и напряжения в стали одновременно происходят обособление частиц от матрицы, их коагуляция и зарождение новых карбидов.

С целью прогнозирования дальнейшего количественного и качественного изменения карбидных фаз в паропроводах из стали 12X1МФ после эксплуатации в течение 72 тыс. ч проводилось дальнейшее старение металла в лабораторных условиях, эквивалентное старению при температуре 570°С длительностью 110 тыс. ч.

Результаты рентгеноструктурного и химического анализа анодных осадков после различных выдержек при отпуске свидетельствуют о том, что старение стали 12Х1МФ при более высокой температуре не приводит к качественному изменению типа выделившихся фаз (см. табл. 1.4).

Дифференцированным карбидным анализом установлено, что количество карбидного осадка в стали 12Х1МФ растет, а содержание молибдена и хрома в цементите уменьшается (см. табл. 1.4).

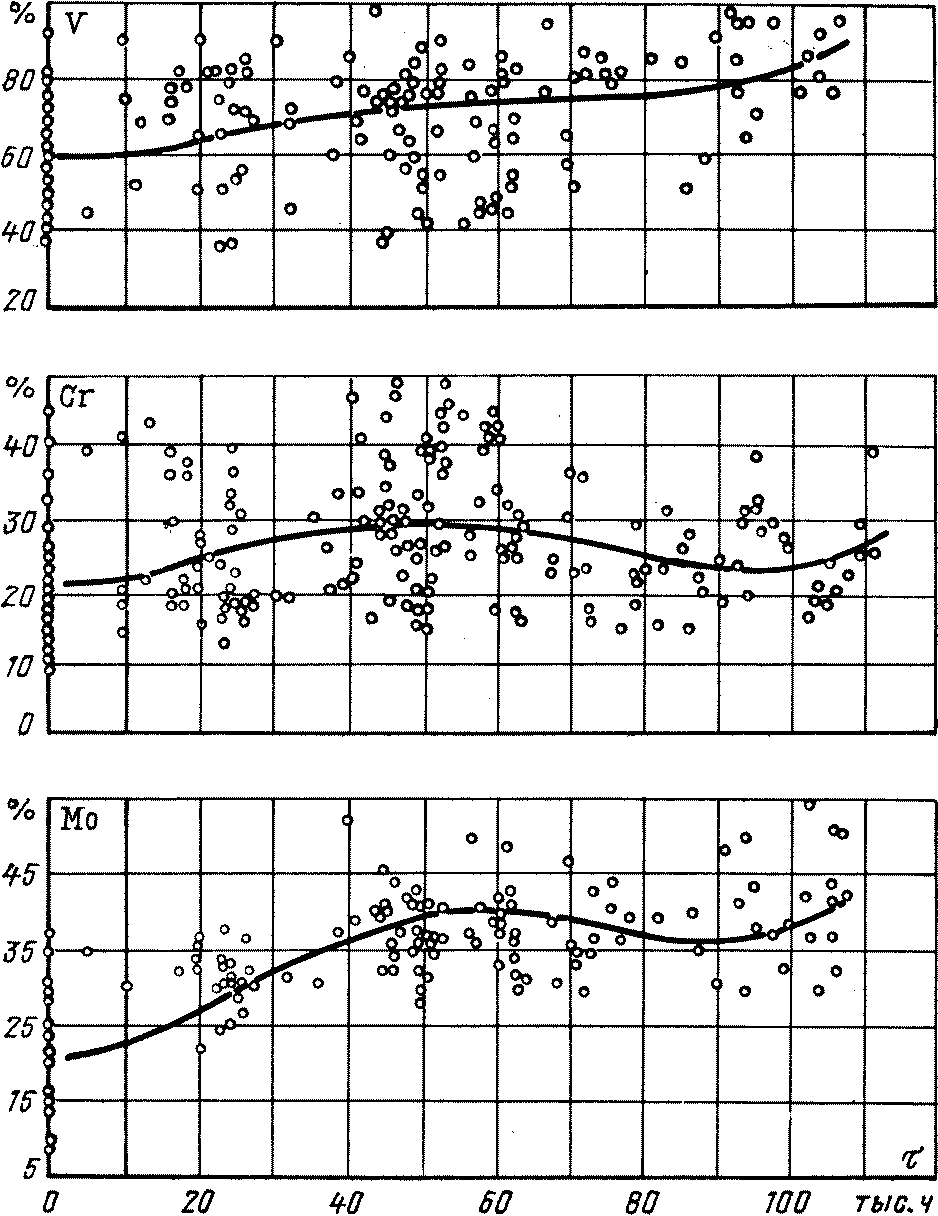

На рис. 2.27 приведены кривые, иллюстрирующие изменение количества карбидов (всех типов) и степени их легированности после эксплуатационного старения. Линии регрессии характеризуют среднее значение изменения количества карбидов во времени. С увеличением длительности старения количество карбидов ванадия постепенно увеличивается. Содержание хрома изменяется неоднозначно, что по всей видимости связано с изменением типа и количества карбидов хрома в процессе эксплуатации. В течение 50—70 тыс. ч эксплуатации наблюдается увеличение молибдена в карбидной фазе. К 100 тыс. ч интенсивность этого процесса уменьшается.

Рис. 2.27. Изменение количества легирующих элементов в процессе старения стали 12Х1МФ.

Необходимо отметить, что количество легирующих элементов в карбидах к 100 тыс. ч эксплуатации при 510—545°С не превышает: хрома 35—40, молибдена 55—65 и ванадия 70—80 %. В случае эксплуатации металла при температуре 570°С тот же состав карбидной фазы обнаруживается уже после 30—40 тыс. ч.

Основной расчетной характеристикой деталей и узлов энергооборудования, работающего в условиях высоких температур и давления, является длительная прочность — характеристика, отражающая сопротивление металла длительному разрушению.

Установленный в технических условиях предел длительной прочности за 100 тыс. ч эксплуатации с некоторыми 4коэффициентами запаса положен в основу расчетов в виде допускаемых напряжений.

Однако при массовом производстве заготовок и труб степень рассеяния свойств жаропрочности становится очень значительной. Изменение времени до разрушения в некоторых случаях превышает два порядка. В результате часть труб не обеспечивает требуемой долговечности при эксплуатации. Причинами низких значений длительной прочности могут быть отклонения в химическом составе стали, отклонения от установленных режимов термической обработки труб, нарушения режима эксплуатации и др.

На рис. 2.28 представлены результаты испытаний на длительную прочность труб, большее время работавших при температуре 565—570°С и имевших различную исходную структуру. Верхние точки относятся к структуре отпущенного бейнита, нижние — к феррито-карбидной смеси. Промежуточное положение занимают трубы, имевшие перлито-ферритную структуру. С увеличением времени их эксплуатации все экспериментальные точки находятся на уровне феррито-карбидной смеси. Результаты согласуются с описанной выше нестабильностью структуры перлитной составляющей стали. Аналогичная зависимость длительной прочности от структурного состояния наблюдается для металла труб, постоянно работающих при температуре 540—545°С, однако наклон кривых длительной прочности, построенных в логарифмических координатах, характеризующий интенсивность изменения жаропрочности во времени, несколько меньше, чем для температур 565—570°С.

В работе [118] было показано, что значения длительной прочности и пластичности стали после испытаний труб под внутренним давлением и образцов при одноосном растяжении отличаются. Таким образом, на механизм высокотемпературной ползучести оказывают влияние не только условия испытаний, но и характер напряженного состояния.

После 70—100 тыс. ч эксплуатации проводились испытания вырезок из труб паропроводов на длительную прочность, имевших различную микроструктуру (рис. 2.29). На трубах с феррито-бейнитной структурой после расчетного срока длительная прочность металла при 545°С находится в пределах 95—100 МПа. Жаропрочность труб, имевших ранее феррито-перлитную структуру, снижается до 75 МПа, а феррито-карбидную в аналогичных условиях испытания — до 65 МПа. Длительная пластичность металла паропроводов высока и находится в пределах 20—54%.

Испытания на длительную прочность являются продолжительными и требуют наличия специальных машин и их круглосуточного обслуживания. Определение этой характеристики производится только в специализированных лабораториях и институтах.

В практической работе служб и лабораторий для оценки свойств металла энергооборудования при длительной эксплуатации необходимо хотя бы приближенно определить характеристики жаропрочности. С этой целью кроме испытаний на длительную прочность были проведены, как указывалось выше, измерения горячей твердости паропроводов после 100 тыс. ч эксплуатации [14]. Проведенные замеры горячей твердости показали, что существует связь между наклоном прямых длительной прочности и горячей твердости стали 12Х1МФ, построенных в логарифмических координатах. На рис. 2.29 видно, что горячая твердость является структурно-чувствительной характеристикой. Замеры горячей твердости на металле большого количества труб, отработавших расчетный или приближающийся к нему срок, показали, что коэффициент перехода от горячей твердости к длительной прочности изменяется для различных типов и структур и зависит от свойств стали. Для металла, отработавшего 100 тыс. ч и имеющего в структуре бейнитную составляющую, при температуре 545°С К=0,19-0,20, а для стали с феррито-карбидной структурой К= 0,15-0,17.

Оценив, таким образом, уровень длительной прочности стали, можно более обоснованно прогнозировать время дальнейшей надежной эксплуатации паропроводов после наработки проектного срока [101].

Обобщение результатов исследований состояния металла паропроводов свидетельствует, что сталь 12X1МФ обладает высоким ресурсом пластических свойств, а ее жаропрочные свойства находятся на уровне допустимых гарантированных значении. Паропроводы из стали 12Х1МФ могут надежно эксплуатироваться при температуре 540—545°С после 100 тыс. ч. Исключение составляет небольшой процент труб, имеющих повышенную остаточную деформацию и скорость ползучести; такие трубы должны быть отбракованы и заменены.