Изучение структурных превращений, которые происходят при медленной деформации железа в мягкой стали в условиях ползучести, было начато Дженкинсом и Меллором [150]. Ими было показано, что при испытании образцов на длительную прочность с повышением температуры обнаруживалось небольшое число полос скольжения и наиболее существенные превращения в микроструктуре заключались в изменении границ зерен, которые становились более широкими. При этом наблюдалось относительное перемещение кристаллов относительно друг друга. По границам зерен образовывались трещины, которые приводили к межкристаллитному разрушению образцов. В противоположность этому при сравнительно низких температурах в микроструктуре были видны полосы скольжения и разрушение образцов происходило путем образования шейки. Таким образом, при высоких температурах границы зерен определяют в первую очередь деформацию при ползучести. Можно предсказать, что крупнозернистый металл, имея меньшую протяженность границ, должен обладать более высоким сопротивлением ползучести при высоких температурах, чем мелкозернистый. Экспериментальные исследования полностью подтверждают это положение. Деформация путем относительного перемещения зерен в мелкозернистых сталях происходит при более низких температурах и при больших скоростях деформации, чем в крупнозернистых. Стали с крупным зерном, наоборот, лучше сопротивляются ползучести при малых скоростях деформации [127, 128].

В настоящее время установлено, что в жаропрочных сталях при медленной деформации при высоких температурах благодаря перераспределению дислокаций формируется субструктура, увеличивается разориентировка зерен и происходят выделения дисперсных упрочняющих фаз.

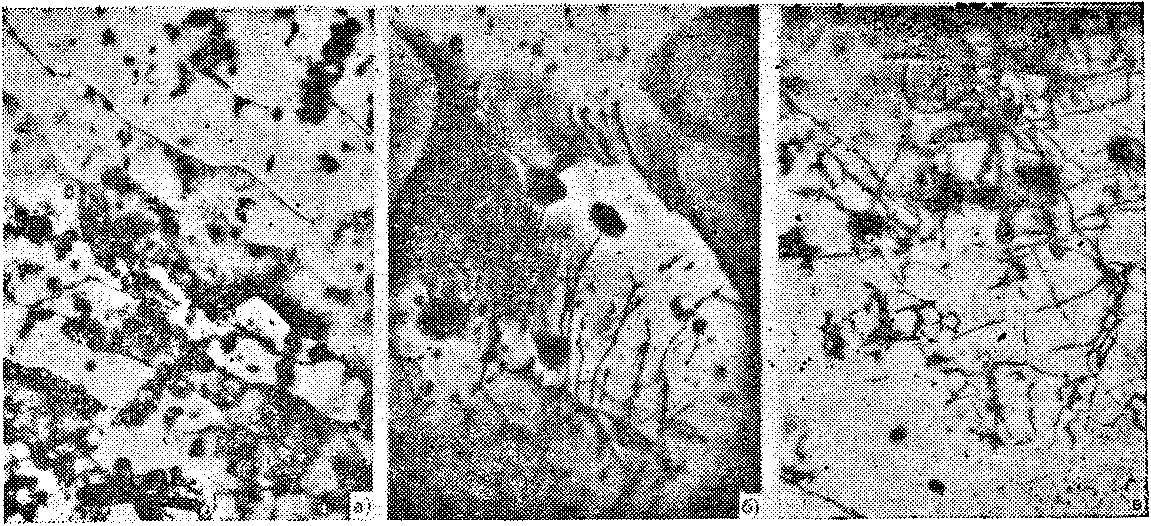

Рис. 1.2. Тонкая структура стали 12X1МФ в условиях ползучести (увеличено в 25 000 раз).

При ползучести в сталях обычно наблюдается образование субструктуры трех типов [22, 106]; самые крупные субзерна (примерно 100 мкм) имеют размер в 3— 10 раз меньше самого зерна. Угол разориентировки между ними составляет несколько градусов. Образовавшиеся субзерна состоят из фрагментов или блоков размером несколько микрометров с углом разориентировки между ними в десятки минут. Наконец, некоторые фрагменты имеют собственную ячеистую субструктуру. Структура субграниц при ползучести представляет собой сетки или однорядные стенки дислокаций. При ползучести со скоростью примерно 1 — 10-5%/ч образовавшиеся субзерна с малыми углами разориентировки часто вытянуты в направлении деформации и границы их выглядят параллельными друг другу (рис. 1,2,а). Внутри субзерен при развитой ползучести видны свободные дислокации (рис. 1.2,б, в). Субструктура характеризуется не только размерами субзерен, но и разориентировкой между ними. Разориентировка определяется главным образом степенью деформации; чем больше деформация, тем выше разориентировка между образовавшимися субзернами (рис. 1.3).

Электронно-микроскопическим и рентгенодифрактометрическим методами измерения было показано [79], что изменение размеров субзерен при длительном нагружении в каждом зерне идет по-разному. В процессе ползучести происходит дробление субзерен и их рост. Размеры блоков зависят от их ориентации к направлению нагрузки и от степени совершенства исходной структуры.

Рис. 1.3. Зависимость угла разориентировки между блоками от деформации ползучести.

а - Fe, t=600°C; б — Ni; t=500°С.

Этот процесс обусловлен периодическим созданием и разрушением границ субзерен (рис. 1.4).

При низком напряжении и высокой температуре размеры субзерен растут и в случае исходного мелкозернистого металла со временем могут исчезнуть признаки дробления зерен на субзерна [25].

В то же время образование субзерен идет, в первую очередь, по границам, и поэтому в мелкозернистом металле субструктура образуется легче, чем в крупнозернистом [25, 110]. Мелкозернистая сталь имеет много границ с большими углами разориентировки, переползание дислокаций через них идет быстрее, отсюда и высокая скорость ползучести. В крупнозернистом металле, в котором доля границ с высокой энергией по сравнению с долей границ с низкой энергией меньше, скорость ползучести будет ниже, при этом плотность дислокаций на границе и внутри блока различается несильно. Например, для α-железа при температуре 600°С отношение плотности дислокаций на границе и внутри блока равно 10.

Рис. 1.4. Изменение размеров блоков D, их разориентировки δ и деформации ε в трех различных зернах одного образца в процессе ползучести (Fe, 600°С; σ=20 МПа).

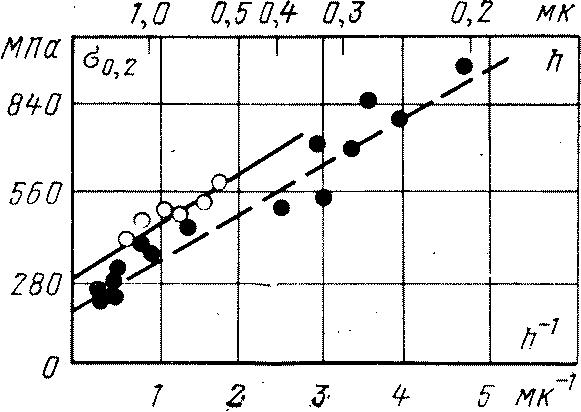

На первой стадии ползучести наблюдается перестройка структуры от беспорядочной, содержащей запутанные дислокационные сплетения, которые образовались во время нагружения, к правильной блочной. Субструктура формируется обычно к началу установившейся стадии ползучести, иногда блоки можно увидеть сразу после нагружения. На второй стадии согласно [50, 51] наблюдается дальнейшее измельчение блоков и фрагментов и увеличение угла разориентировки между ними. Однако темп этих процессов значительно ниже, чем на первой стадии [49]. Увеличение угла разориентировки свидетельствует, что дислокации перемещаются от середины зерна к границам и процесс ползучести на второй стадии поддерживается новыми источниками дислокаций. Наряду с участками блочной структуры в стали существуют участки с практически равномерным [150] распределением дислокаций. В результате перераспределения дислокации со временем размер субзерен в начале и в конце установившейся стадии заметно изменяется (рис. 1.5). Изменение тонкой структуры при ползучести [140] определяет изменение свойств (рис. 1.6).

Таким образом, происходящие изменения субструктуры на установившейся стадии ползучести в различные периоды этого длительно протекающего процесса приводят к заметному изменению механических и жаропрочных свойств.

Рис. 1.6. Зависимость предела текучести стали от размера субзерен.

Совершенно очевидно, что на сопротивление ползучести стали влияет степень легированности твердого раствора, тип структуры и размер зерна, субструктура, наличие свободных дислокаций и т. д. Естественно, эти факторы определяют жаропрочность материала. Однако для состояния высокого отпуска и длительного высокотемпературного старения степень влияния этих факторов с течением времени сглаживается и главным фактором, обусловливающим жаропрочные свойства, остаются размер дисперсных частиц и расстояние между ними. В работе [94] показано, что если сплавы приведены в оптимальное состояние по комплексу жаропрочных свойств, то размеры и число упрочняющих частиц в единице объема довольно близки даже на сплавах с сильно отличающейся основой. Авторы [94] показали, что небольшое уменьшение расстояния между частицами вызывает значительное изменение жаропрочных свойств.

Так, для стали 20X1м2ФЛ при σ=130 МПа и t=565°C с уменьшением расстояния между частицами от 160 до 110 мкм время до разрушения увеличилось с 3000 до 4200 ч. Максимальная долговечность низколегированных жаропрочных сталей наблюдается при наибольшем числе карбидных частиц.

Частота расположения упрочняющих дисперсных фаз и связь их с длительной прочностью установлены также для 12%-ных хромистых сталей, легированных вольфрамом и молибденом [141]. При этом было показано, что сопротивление ползучести стали ЭИ-756 повышается с увеличением количества и дисперсности упрочняющих фаз. При достижении деформации ползучести, равной или больше 2%, превалирующим фактором становится интенсификация деформации в окрестностях пор. Для аустенитных сталей получены подобные результаты в работе [67].

Таким образом, можно считать установленным, что дисперсность карбидов является главным структурным фактором длительноработающих жаропрочных сталей.

В работе [95] приводится зависимость длительной прочности σдп от плотности карбидных частиц N:![]()

справедливость которой подтверждается опытом эксплуатации низко- и высоколегированных жаропрочных сталей.

В этой связи представляет интерес новый подход к проблеме ползучести, предложенный в работе [148]. Известно, то в дисперсионно-твердеющих низколегированных сталях теплостойкость при высоких температурах достигается за счет выделения вторичных мелкодисперсных частиц. В условиях длительного старения под напряжением в сталях происходят сложные физико-химические процессы, в результате которых происходят разрыв когерентности, обособление частиц, их растворение или коагуляция. Указанные структурные изменения влияют на скорость ползучести и связываются с деформационным старением и выделением упрочняющих фаз.

В промышленных сплавах в процессе испытаний наблюдается «скрытое» сопротивление ползучести, которое может быть обнаружено на кривых ползучести для различных марок сталей в виде внезапного замедления или ускорения деформации. В материалах, легированных несколькими элементами, обычно имеется несколько таких переходов. Чтобы обнаружить истинную ползучесть на различных этапах времени, достаточно нанести данные деформация — скорость ползучести в логарифмических координатах. При нагружении для стали с 0,5% Мо в начальный период скорость ползучести за счет выделения упрочняющих фаз снижается и становится постоянной [148]. Последующие переходы могут быть связаны с коагуляцией имеющихся частиц или упрочняющим действием выделившихся карбидов молибдена и, наконец, дальнейшее увеличение скорости связано с явлением «перестаривания» или развития сфероидизации выделений. Построение кривых ползучести по предлагаемому методу дает возможность выявить те структурные изменения, которые не удается обнаружить при наблюдении обычной кривой ползучести.

По предлагаемой в [148] методике были обработаны результаты испытаний на ползучесть при напряжении 70 МПа и температуре 570°С хромомолибденованадиевых сталей марок 12X1МФ и 15Χ1ΜΙ1Φ. При этом имеются несколько скачков скорости ползучести с увеличением времени испытания, которые характеризуют происходящие структурные изменения и связаны, как видно, с выделением различных типов карбидов. Представляет практический интерес участок, на котором увеличивается сопротивляемость ползучести стали. Однако этот вопрос требует дальнейших исследований.