Змеевики пароперегревателей современных парогенераторов изготавливаются преимущественно из аустенитной стали 12Х18Н12Т и 12Х18Н10Т. На заводах трубные заготовки подвергаются холодной прокатке с промежуточным отжигом. Готовые трубы проходят аустенизацию в печах при температуре 1100—1200°С с последующим охлаждением на воздухе или в воде. Указанная технология термической обработки обеспечивает получение в стали нормированного зерна аустенита в пределах 3— 7-го баллов по ГОСТ 5659-65 согласно ТУ 14-3-460-75. Требования по ограничению балльности зерна аустенита были введены в технические условия в 1966 г. Однако на длительно работающем оборудовании некоторых типов котлов до настоящего времени эксплуатируются пароперегреватели из стали 12Х18Н12Т с мелким зерном. Опыт эксплуатации этих труб показал, что в первые 8—12 тыс. ч работы происходили массовые разрушения труб конвективных и ширмовых пароперегревателей из-за развития ползучести. Однако на ряде электростанций срок эксплуатации труб с мелким зерном приближается к 100 тыс. ч.

Исследования стабильности свойств стали 12Х18Н12Т при различных температурах свидетельствуют о том, что длительное старение в интервале температур 550—800°С не приводит к заметному изменению прочностных характеристик металла [111]. Только после 50 тыс. ч выдержки при температуре 800°С наблюдается некоторое снижение пределов прочности и текучести стали, при этом несколько ухудшаются и пластические свойства. Наиболее ощутимо сказалось длительное старение при высоких температурах на сопротивлении удару. После выдержки при температуре 650°С в течение 5 тыс. ч ударная вязкость снизилась до 1,5 МДж/м2 (рис. 3.33). Однако ее значения остаются в пределах требований норм.

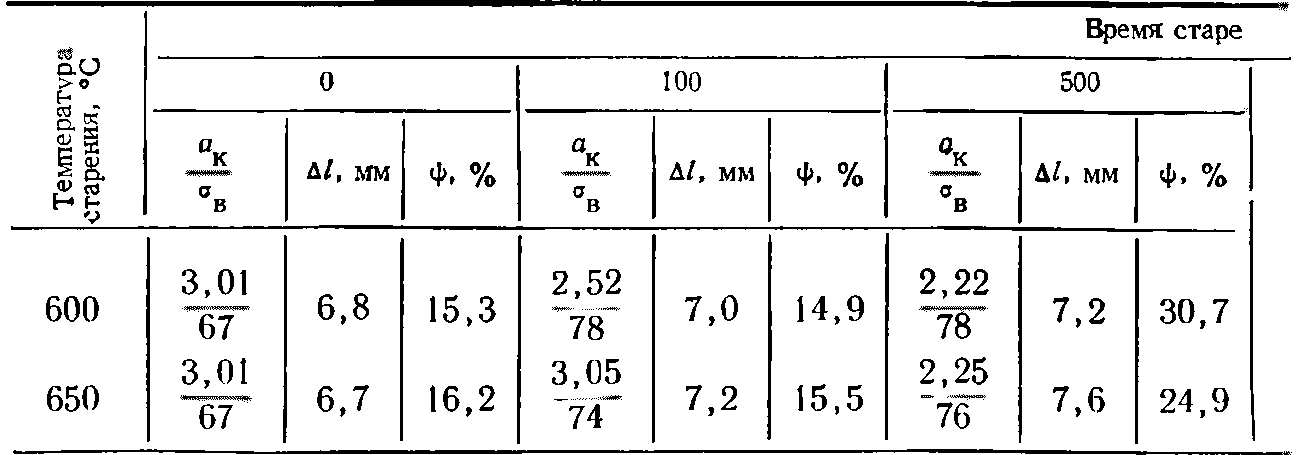

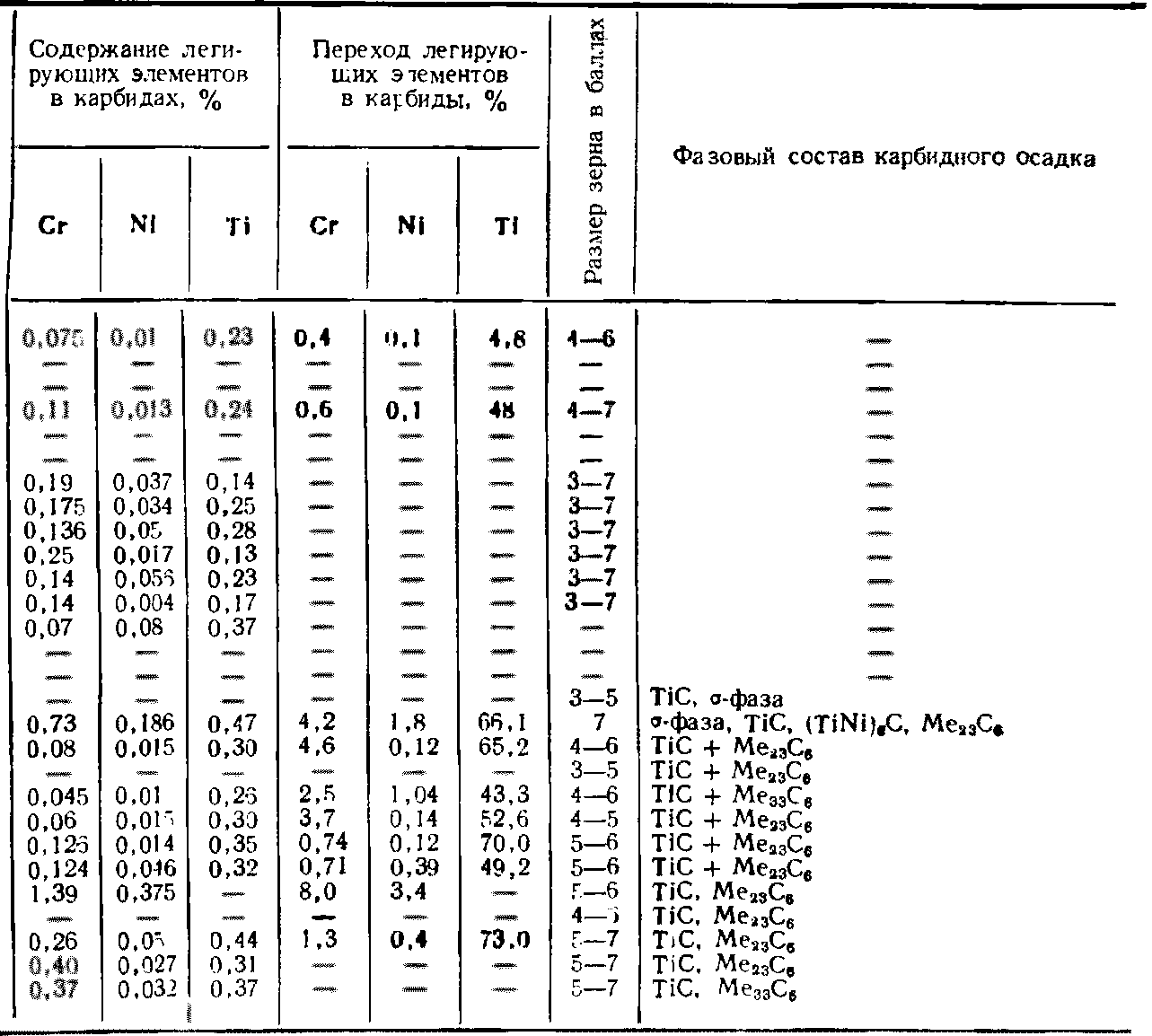

Таблица 3.7. Изменение свойств стали 12Х18Н12Т после длительного времени старения

По данным [71] относительная стабильность механических свойств стали 12ΧΙ8Η12Τ при температуре 600°С наступает после 7—15 тыс. ч эксплуатации, а при температуре 650°С — после 3—5 тыс. ч (табл. 3.7). При этом в структуре стали под воздействием высокой температуры происходит выделение σ-фазы и карбида. Частицы σ-фазы расположены в основном по границам зерен, но не образуют монолитного каркаса. Как показали исследования [111], эти выделения не оказывают существенного влияния на характеристики прочности и пластичности стали (исключение составляет ударная вязкость).

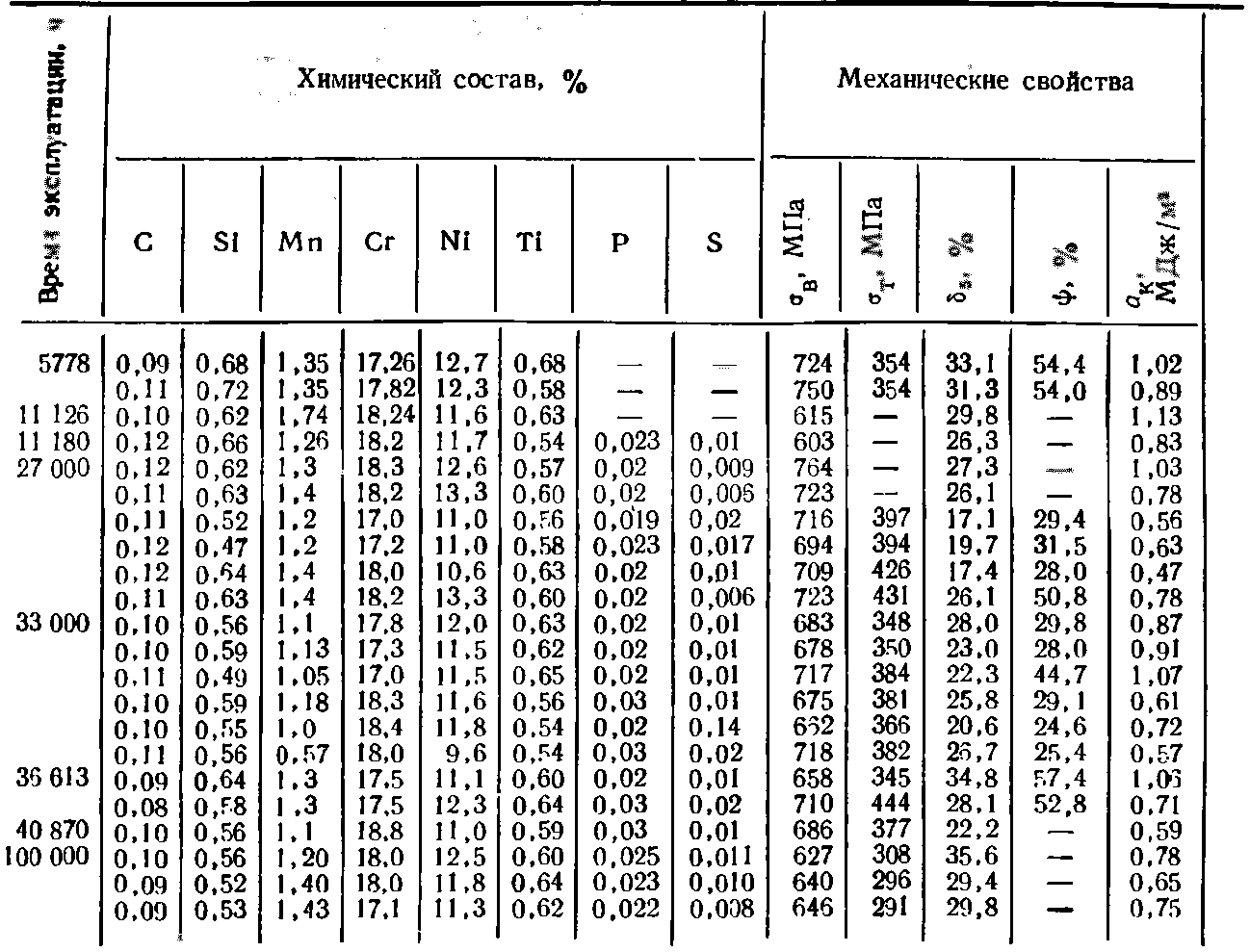

Исследования вырезок труб пароперегревателей из стали 12Х18Н12Т после различных сроков работы подтверждают выявленные закономерности изменения свойств стали при высоких температурах. Кратковременные механические свойства (за исключением ударной вязкости) металла труб с мелким и нормированным зерном незначительно изменяются с увеличением длительности эксплуатации (табл. 3.8, 3.9).

Таблица 3.8. Изменение свойств металла пароперегревателей

Примечание. сл. — следы.

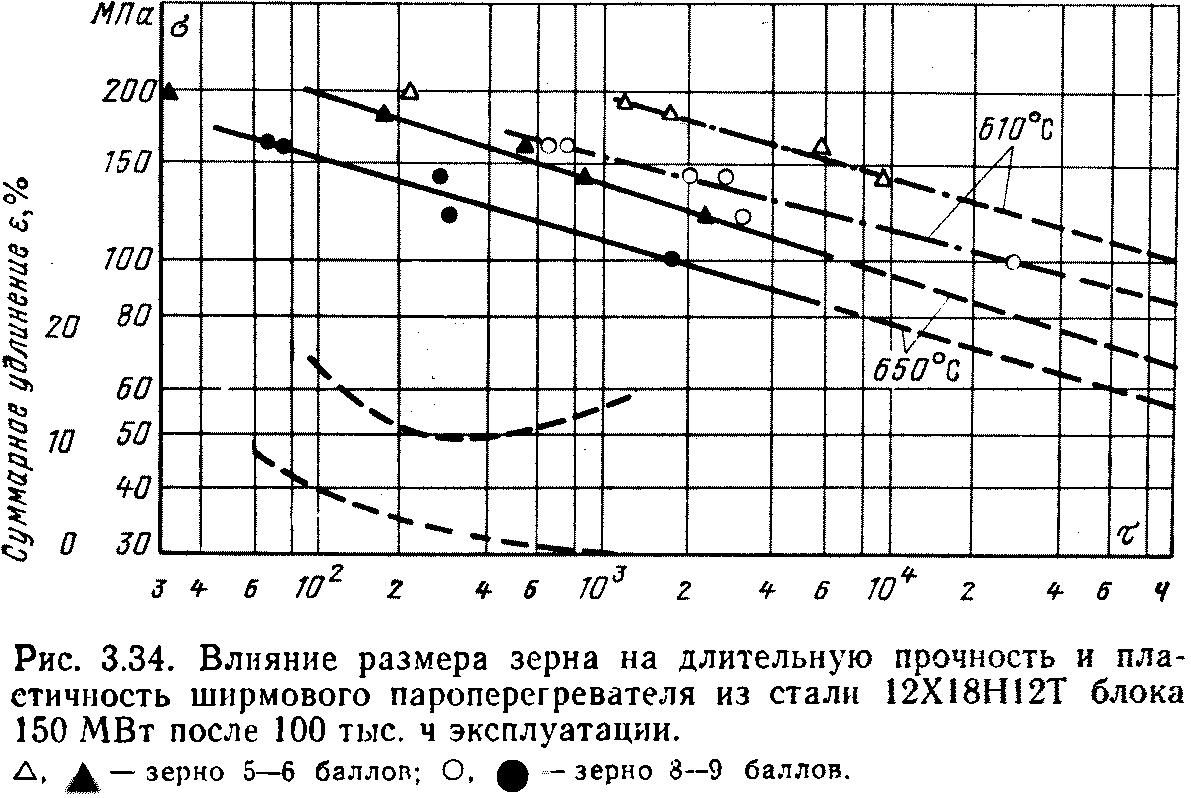

Испытания на длительную прочность металла труб пароперегревателей из стали с мелким и крупным зерном после расчетного срока эксплуатации показали преимущество по жаропрочности крупнозернистой стали (рис. 3.34). Суммарное удлинение образцов с крупнозернистой структурой составило 3—4% (нижняя кривая).

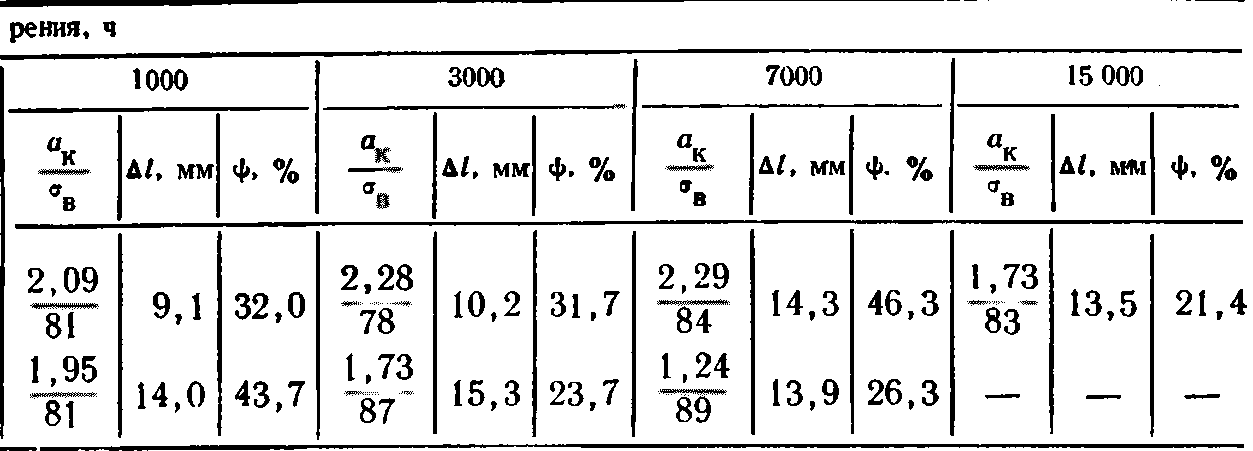

Таблица 3.9. Изменение свойств металла пароперегревателей из стали 12Х18Н12Т с мелким зерном

Таблица 3.9. Изменение свойств металла пароперегревателей из стали 12Х18Н12Т с нормированным зерном в процессе эксплуатации

Анализ первичных кривых ползучести стали различных плавок марки 12Х18Н9Т свидетельствует о том, что более высокое суммарное удлинение образцов из мелкозернистого металла определяется развитой третьей стадией ползучести [111]. Увеличение размера зерна аустенита приводит к уменьшению протяженности границ зерен, при этом третья стадия ползучести практически отсутствует.

На основании исследований авторов [71, 111, 132] установлено, что изменение длительной пластичности (относительного удлинения и сужения) аустенитных хромоникелевых сталей с температурой имеет вид V-образных кривых с минимумом в интервале температур 600— 800°С. Крупнозернистые стали, как правило, не имеют восходящей ветви пластичности V-образной кривой и имеют широкий интервал низкой деформационной способности вплоть до 500—950°С. Опыт длительной эксплуатации аустенитных сталей показывает, что для мелкозернистых труб характерно значительное увеличение диаметра (до 5—6%), для крупнозернистых разрушение происходит без заметных следов пластической деформации. Исследования фазового состава труб после длительного времени работы (табл. 3.8 и 3.9) показали, что в стали присутствует TiC, Сr23С6 и σ-фаза. Суммарное содержание карбидного осадка в мелкозернистом металле в несколько раз больше, чем в крупнозернистом [111]. По данным рентгеноструктурного анализа [107] в мелкозернистом металле труб пароперегревателей присутствует также двойной карбид (TiNi)6C, образование которого наблюдается в трубах из сталей 12Х18Н12Т и Х18Н9Т с соотношением Ti/C>5 при содержании углерода 0,07—0,12%. Наиболее ускоренная ползучесть труб с мелким зерном связывается с недостаточным содержанием углерода и титана в твердом растворе и вызвана выделением при эксплуатационном старении кроме карбида TiC двойного карбида. В результате проведенного комплекса исследований авторы [21] сделали вывод, что сопротивление ползучести сталей типа 18-8 с титаном, определяется главным образом температурой нагрева под закалку и химическим составом сталей (соотношением Ti/C), а не размером зерна. Данные [21, 27] согласуются с результатами [156] (рис. 3.35).

Исследованиями [27] установлено, что разрушения труб с мелкозернистой структурой металла после 8— 10 тыс. ч эксплуатации объясняются присутствием двойного карбида (TiNi6)C, который образуется в стали 12Х18Н12Т с отношением Ti/C≥5.

В условиях длительного нагружения долговечность труб пароперегревателей из стали 12Х18Н12Т зависит от количества и характера выделения двойного карбида [21]. Были проведены испытания плавок с различным отношением Ti:C (4,3 и 7,0) на длительную прочность при 650°С. Наименьшим временем до разрушения и большим удлинением характеризуются образцы плавок Ti/C=7,0, в структуре которой образовался двойной карбид.

![]()

Однако многие исследователи [71, 111, 132] считают, что причиной разрушения аустенитных труб в эксплуатации явились выделения в мелкозернистых сталях хрупких фаз по границам зерен.

Для оценки эксплуатационной надежности проводились исследования вырезок из выходных змеевиков ширмового пароперегревателя блока 150 МВт из стали 12Х18Н12Т после 100 тыс. ч эксплуатации [103]. Для исследований были выбраны трубы со средним (балл 4—6) и с мелким (балл 8—9 по ГОСТ 5659-65) размером зерна. Отношение Ti/C в металле исследуемых труб изменялось от 3,5 до 4,7. Поскольку это отношение в металле труб с мелким зерном, отработавших расчетный срок, не превышало 5, то двойной карбид в них не был обнаружен. Необходимо отметить, что примерно половину проектного срока котел проработал при температуре 570oС (температура металла 620°С), после чего температура была снижена до 545°С.

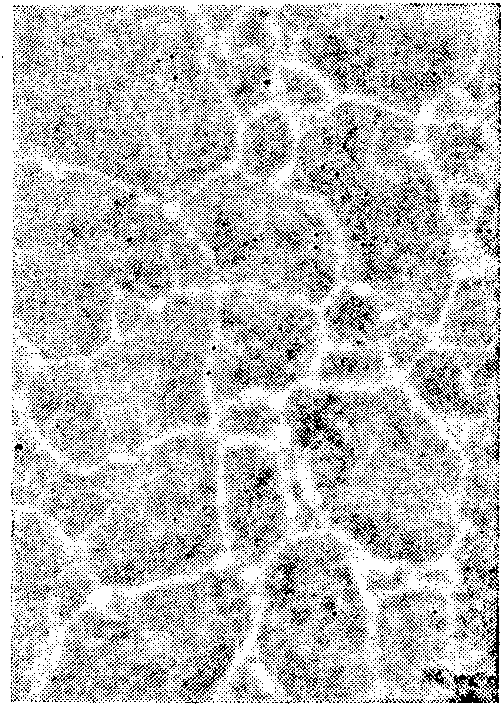

Основной причиной, приводящей к снижению свойств аустенитной стали в эксплуатации, является, как известно, структурная нестабильность металла, связанная с выделением вторичных фаз. С целью выявления расположения и количества выделившихся фаз проводилось металлографическое исследование металла труб методом теплового травления. Шлифы после травления на σ-фазу подвергались окислению в печи при температуре 550°С в течение 1 ч. При этом карбид и σ-фаза сохраняют светлую окраску, аустенит приобретает темный цвет. После 100 тыс. ч эксплуатации в структуре стали наблюдалось выделение σ-фазы и карбидов Ме23С6 довольно крупных размеров (рис. 3.36). Выделения имели овальную форму.

Рис. 3.35. Предел ползучести 18 Сr—10 Ni сталей в зависимости от отношения Ti/C или Nb/C.

Рис. 3.36. Выделение σ-фазы на трубах из стали 12Х18Н12Т блока 150 МВт после 100 тыс. ч эксплуатации (увеличено в 500 раз). а — с мелким зерном; б — с крупным зерном.

Рис. 3.37. Обогащение границ зерен хромом в стали 12Х18Н12Т в процессе эксплуатации (увеличено в 500 раз).

Произошло перераспределение хрома между твердым раствором и вторичными фазами. Приграничные зоны в процессе длительной эксплуатации обеднены хромом (в результате его выделения), границы зерен обогащены хромом (рис. 3.37). Данные химического анализа анодных осадков показали, что в металле труб с крупным зерном количество карбидной фазы составляет 0,57— 0,60% по массе. В мелкозернистых трубах количество σ-фазы и карбидов в осадке колеблется в пределах 1,29—1,83% по массе. Рентгеноструктурным анализом в трубах с зерном 8—9 баллов после 100 тыс, ч эксплуатации выявлено присутствие карбидов TiC, Ме23С6 и σ-фазы, с зерном 4—6 баллов — только TiC и Ме23С6.

Как показали испытания металла труб, после длительной эксплуатации (100 тыс. ч) прочностные характеристики стали остаются на высоком уровне (см. табл. 3.9). На некоторых трубах наблюдалось снижение пластических свойств. Так, относительное удлинение находилось в пределах 29,4—35,6%, что можно объяснить выделением хрупких фаз по границам зерен в процессе длительного старения при высокой температуре. При этом наиболее четко видно изменение ударной вязкости стали. В мелкозернистых трубах, в структуре которых кроме карбидов присутствует σ-фаза, значение ударной вязкости ниже при комнатных и рабочих температурах, при этом в трубе, имеющей наибольшее количество анодного осадка, наблюдается самое низкое значение αк.

Длительная прочность определялась на трубах с различным размером зерна аустенита (см. рис. 3.34). Как видно, при температурах 610 и 650°С после 100 тыс. ч эксплуатации более высокие значения жаропрочности имеют трубы с нормированным зерном. Пределы длительной прочности стали с различной структурой после 100 тыс. ч эксплуатации близки к гарантированным значениям по ТУ 14-3-460-75 и входят в полосу разброса средних значений. Минимальное удлинение мелкозернистой стали 12Х18Н12Т при испытаниях на длительный разрыв составило 9%, крупнозернистой 1,3%, т. е. в 6— 7 раз меньше.

Таким образом, можно утверждать, что вероятность хрупкого разрушения в мелкозернистых трубах из стали 12Х18Н12Т (больше 7-го балла) практически исключена, и, наоборот, в трубах с нормированным зерном при высоких температурах проявляется склонность к хрупкому разрушению.

По результатам измерений толщины стенки здорового металла и диаметров труб ширмового пароперегревателя блока 150 МВт следует отметить, что существенного утонения труб за 100 тыс. ч эксплуатации не произошло и их размеры находились в пределах допусков, предусмотренных требованиями норм.

Влияние σ-фазы на эксплуатационные характеристики металла труб пароперегревателей из стали 12Х18Н12Т достаточно сложно. Одни исследователи считают, что появление σ-фазы приводит к ухудшению пластических свойств, другие отмечают, что ее влияние на свойства незначительно.

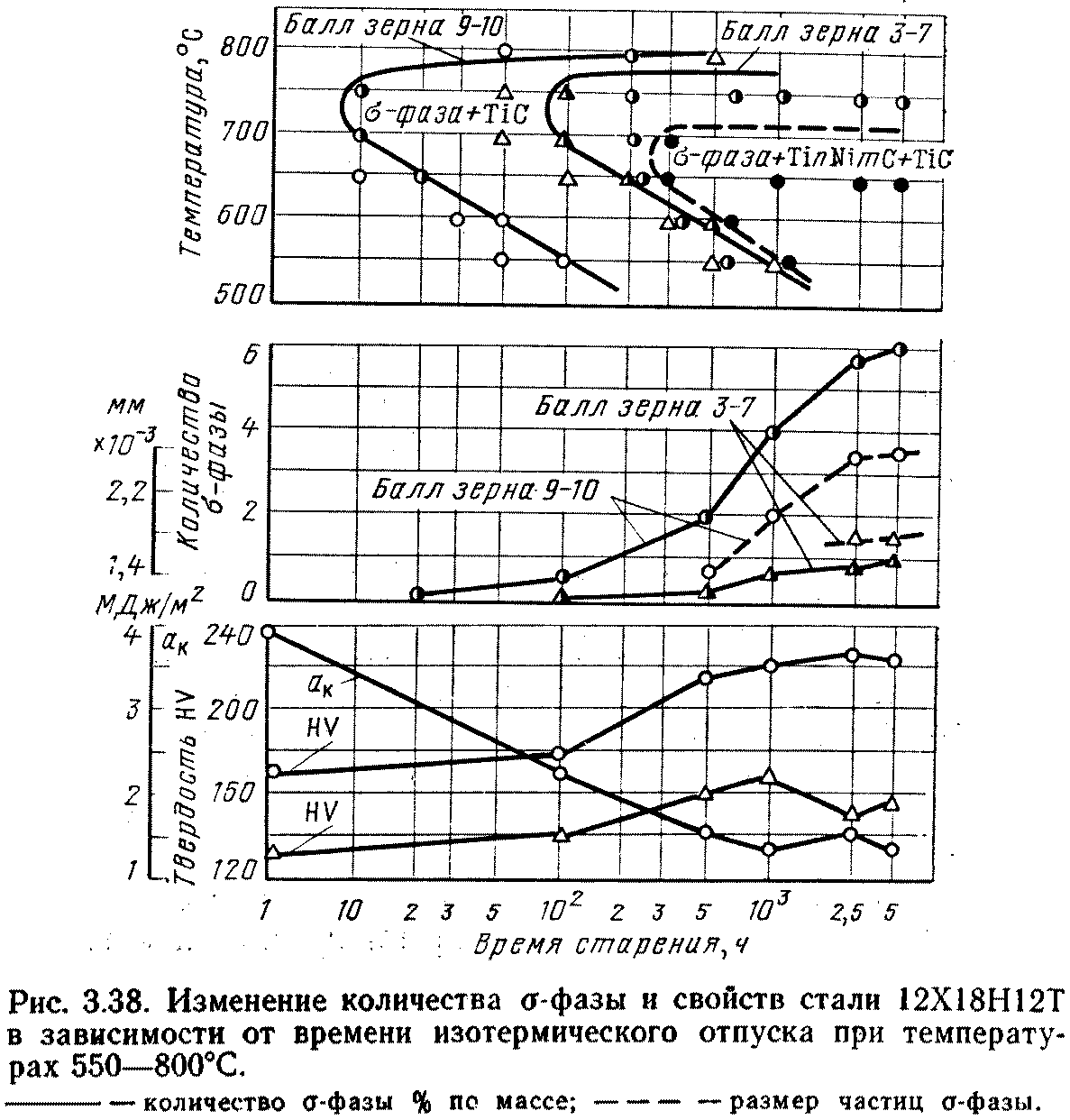

В работе [129] были получены количественные данные о скорости образования σ-фазы в стали с различным размером зерна для ориентировочной оценки ее влияния на свойства металла. Были построены С-образные кривые, показывающие начало выделения σ-фазы стали Х18Н12Т с различным размером зерна (рис. 3.38).

Как видно из рис. 3.38, в стали с зерном баллов 9— 10 время до начала появления σ-фазы в 10 раз меньше, чем в стали с более крупным зерном (3—7 балл). Тот факт, что σ-фаза образуется быстрее и в большем количестве в мелкозернистой стали, можно связать с большей протяженностью границ зерен, которые являются местами наиболее предпочтительного выделения σ-фазы. Кинетические кривые образования σ-фазы, построенные по данным химического анализа анодных осадков, показывают, что за 5 тыс. ч старения при 650°С количество σ-фазы в мелкозернистой стали достигает 5—6%, в крупнозернистой 0,5—1,0%. Выделение карбида TiC и σ-фазы приводят к увеличению твердости и некоторому снижению ударной вязкости. Однако после 1000 ч выдержки при 650°С дальнейшего снижения ак не происходит, несмотря на увеличение количества TiC и σ-фазы. Это дает основание предполагать, что ак зависит не только от количества выделений, но и от их дисперсности.

В настоящее время на мощных энергетических блоках установлены выходные ступени пароперегревателей из стали 12Х18Н12Т с нормированным зерном. Опыт длительной работы этих пароперегревателей показал, что по уровню жаропрочностных свойств и сопротивления окалинообразованию сталь 12Х18Н12Т удовлетворяет предъявляемым требованиям и может надежно эксплуатироваться до 100 тыс. ч.