На котлостроительных заводах гнутые участки различных типоразмеров труб изготовляются способом холодной гибки. Для особо толстостенных труб (60—70 мм) применяется теплая гибка при температурах 680—720°С, после которой частично снимается влияние наклепа за счет развития процесса рекристаллизации стали.

Согласно ОСТ 24.03004-75 гнутые отводы из сталей 15ХМ, 12Х1МФ, 12Х2МФСР, 15Х1М1Ф, ЭИ-756 при толщине стенки более 12 мм при относительном радиусе гиба ![]() менее 3,5 и овальности в месте гиба более 5% подвергаются после холодного деформирования дополнительному отпуску. Для стали 12Х1МФ рекомендуется отпуск проводить при температуре 700—740°С, для 12Х2МФР — при 750—780°С, для 15Х1М1Ф — при 700— 750°С. Гнутые трубы из высокохромистой стали марки ЭИ-756 при номинальной толщине стенки более 10 мм отпускаются при 745—780°С. Для отводов, изготовленных из аустенитной стали, во всех случаях независимо от диаметра, толщины и радиуса гиба после деформирования производится аустенитизация.

менее 3,5 и овальности в месте гиба более 5% подвергаются после холодного деформирования дополнительному отпуску. Для стали 12Х1МФ рекомендуется отпуск проводить при температуре 700—740°С, для 12Х2МФР — при 750—780°С, для 15Х1М1Ф — при 700— 750°С. Гнутые трубы из высокохромистой стали марки ЭИ-756 при номинальной толщине стенки более 10 мм отпускаются при 745—780°С. Для отводов, изготовленных из аустенитной стали, во всех случаях независимо от диаметра, толщины и радиуса гиба после деформирования производится аустенитизация.

При толщине стенки 12 мм и менее независимо от диаметра термическая обработка после холодной гибки труб из стали 12X1МФ не производится, и в настоящее время гнутые отводы поставляются на электростанции в холоднодеформированном состоянии с соблюдением двух обязательных условий: овальность не должна превышать 5%, а значение ак должно составлять не менее 1,00 МДж/м2.

Исследования [54, 56] показали, что в толстостенных трубах (S>20 мм) из сталей 12Х1МФ, 12Х2МФСР и 15Х1М1Ф после холодного деформирования и проведения последующего отпуска наклеп полностью не снимается и под микроскопом видна явная текстура зерна. Это свидетельствует о том, что рекристаллизация феррита еще полностью не закончена, так как она идет в довольно широком температурном интервале. Согласно [61] процесс рекристаллизации в деформированной стали 12Х1МФ затормаживается благодаря скоплению карбидов по границам зерен и линиям скольжения, а также с изменением химического состава. Эти исследования были подтверждены результатами рентгеноструктурного анализа на рекристаллизацию стали 12Х1МФ после 10— 15%-ной холодной пластической деформации и последующего отпуска при температуре 750°С в течение 5 ч. На рентгенограммах четко видны прерывистые линии деформации, свидетельствующие о том, что процесс рекристаллизации в структуре стали далеко не закончен.

Подобные результаты получены на 12% холодно-деформированных гибов труб паропроводов, прошедших высокий отпуск в производственных условиях.

Таким образом, состояние металла гнутых отводов труб в результате принятой заводами технологии изготовления существенно отличается от состояния металла прямых труб. В то же время надежность эксплуатации паропроводов определяют прежде всего гибы, металл которых работает в более тяжелых условиях. В связи с этим изучение уровня свойств и их стабильности на гнутых отводах паропроводов при рабочих параметрах является весьма актуальным.

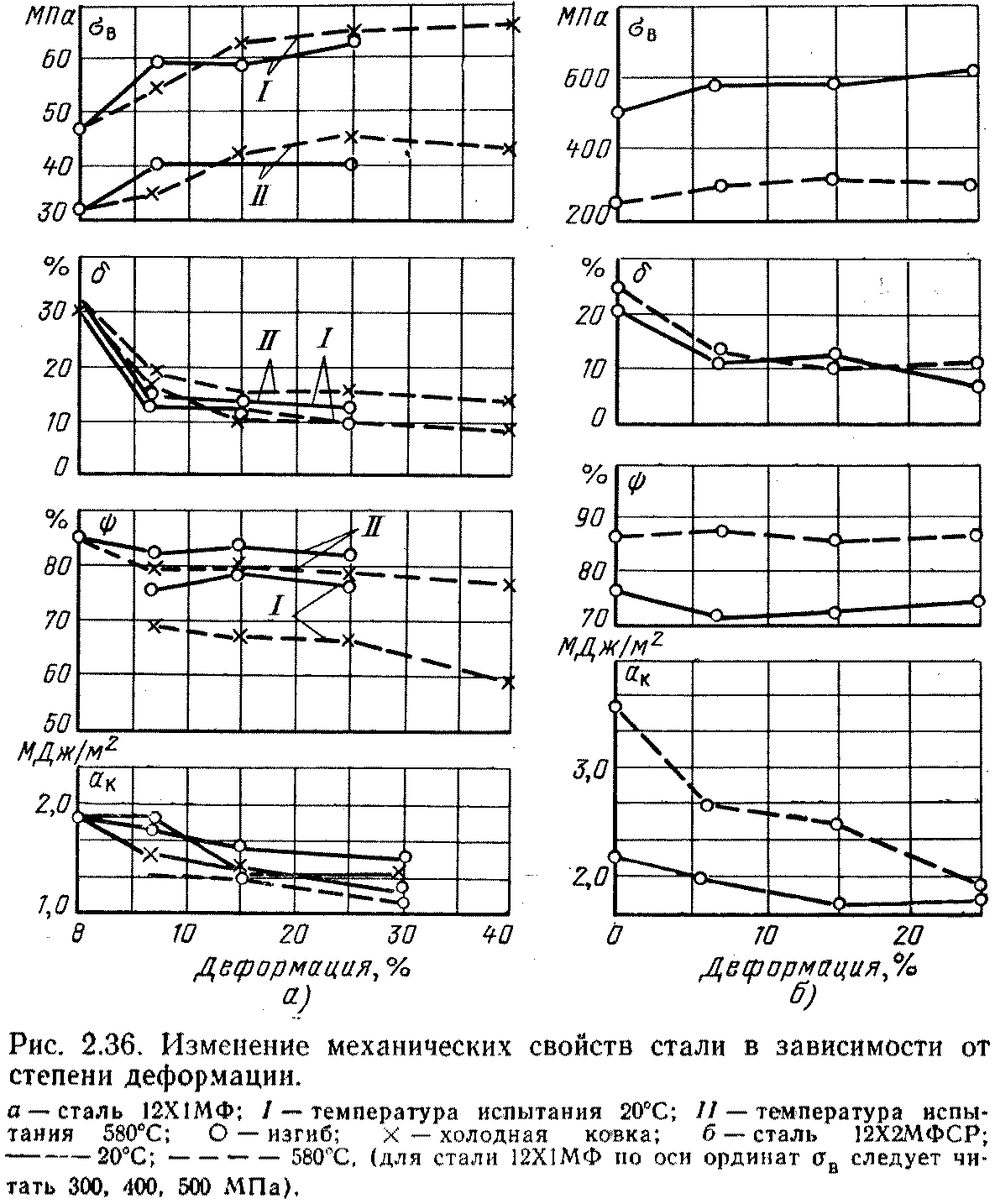

В процессе изготовления гибов на заводе создаются довольно большие пластические деформации. Так, на гибах труб пароперегревателей, изготовленных с радиусами 1,75 D и 2 D, остаточная пластическая деформация соответственно составляет 25 и 20%. На гибах труб паропроводов с радиусом 7 D и 3 D деформация достигает 7 и 15% соответственно. Определяющим фактором при этом является предварительная пластическая деформация, так как она обусловливает получение повышенной плотности дислокаций и субмикроскопической неоднородности стали и этим приводит к повышению прочности свойств металла. Нами проводились исследования свойств холодно-деформированных перлитных сталей 12Χ1Μ.Φ и 12Х2МФСР после различной степени наклепа применительно к гибам труб паропроводов и пароперегревателей.

Испытания проводились на образцах, вырезанных из труб пароперегревателей, работающих при температурах 580 и 620°С и имеющих разную степень деформации (рис. 2.36). При этом механические свойства стали с повышением деформации изменяются — прочностные характеристики растут.

Наиболее резко изменяются удлинение и ударная вязкость. При последующем длительном старении при высоких температурах в деформированном металле интенсивно развиваются процессы релаксации напряжений и возврата, после чего пластические свойства стали повышаются. На рис. 2.37 приведены механические свойства стали 12X1МФ с разной степенью деформации после выдержки в течение 10 тыс. ч при 600°С и деформированной стали 12Х2МФСР после 5000 тыс. ч при 620°С. В результате длительного изотермического отпуска при высокой температуре происходит некоторое снижение предела прочности стали, однако его абсолютное значение, как видно, остается на более высоком уровне, чем в недеформированном состоянии; относительное удлинение с увеличением времени выдержки постепенно растет и восстанавливается до исходных значений. Ударная вязкость с увеличением времени старения обнаруживает склонность к повышению.

Так, за 10 тыс. ч эксплуатации при 15%-ной деформации стали 12X1МФ ударная вязкость повысилась с 157 до 190 МДж/м2, при 25%-ной деформации с 1,47 до 1,92 МДж/м2.

Таким образом, в процессе эксплуатационного старения у холодно-деформированных сталей 12Х1МФ и 12Х2М.ФСР постепенно восстанавливаются пластические свойства, в том числе и ударная вязкость, при одновременном сохранении высоких прочностных характеристик.

Восстановление пластических свойств при высокой температуре (600—620°С) после холодной деформации связано не только с явлением возврата, но и в значительной степени с релаксацией остаточных напряжений, созданных в металле в процессе холодной гибки труб [60]. Однако при более низкой температуре (540°С) процессы возврата и восстановления пластических свойств деформированной стали происходят менее интенсивно. В связи с этим деформационная способность металла на гнутом участке трубы ниже, чем на прямом. В некоторых случаях уровень пластических свойств и ударная вязкость металла гнутых «в холодную» труб находится на нижнем уровне требований технических условий, предусмотренных для прямых труб.

Эффективным способом повышения жаропрочных свойств хромомолибденованадиевых сталей является холодная пластичная деформация с последующей стабилизацией структуры полигонизационным отжигом, получившая название механико-термической обработки. Механике-термическая обработка (МТО) находит все большее применение [55], поскольку значительная часть разрушений труб в эксплуатации связана с развитием ползучести из-за низких значений жаропрочности стали. Различные режимы МТО перлитных и аустенитных сталей были предложены в Институте металлургии АН СССР им. Байкова. При этом стабилизация дислокационной структуры, созданной предварительной деформацией, осуществлялась атомами азота и углерода при температурах 510 и 150°С. Упрочненные таким образом пароперегревательные трубы вскоре были сняты с котлоагрегата из-за интенсивной ползучести, вызванной значительной подвижностью указанных упрочняющих частиц при более высоких температурах эксплуатации. Представляло интерес проведение стабилизирующего отпуска при МТО при температуpax, обеспечивающих блокирование субструктуры деформации дисперсными теплостойкими карбидами ванадия.

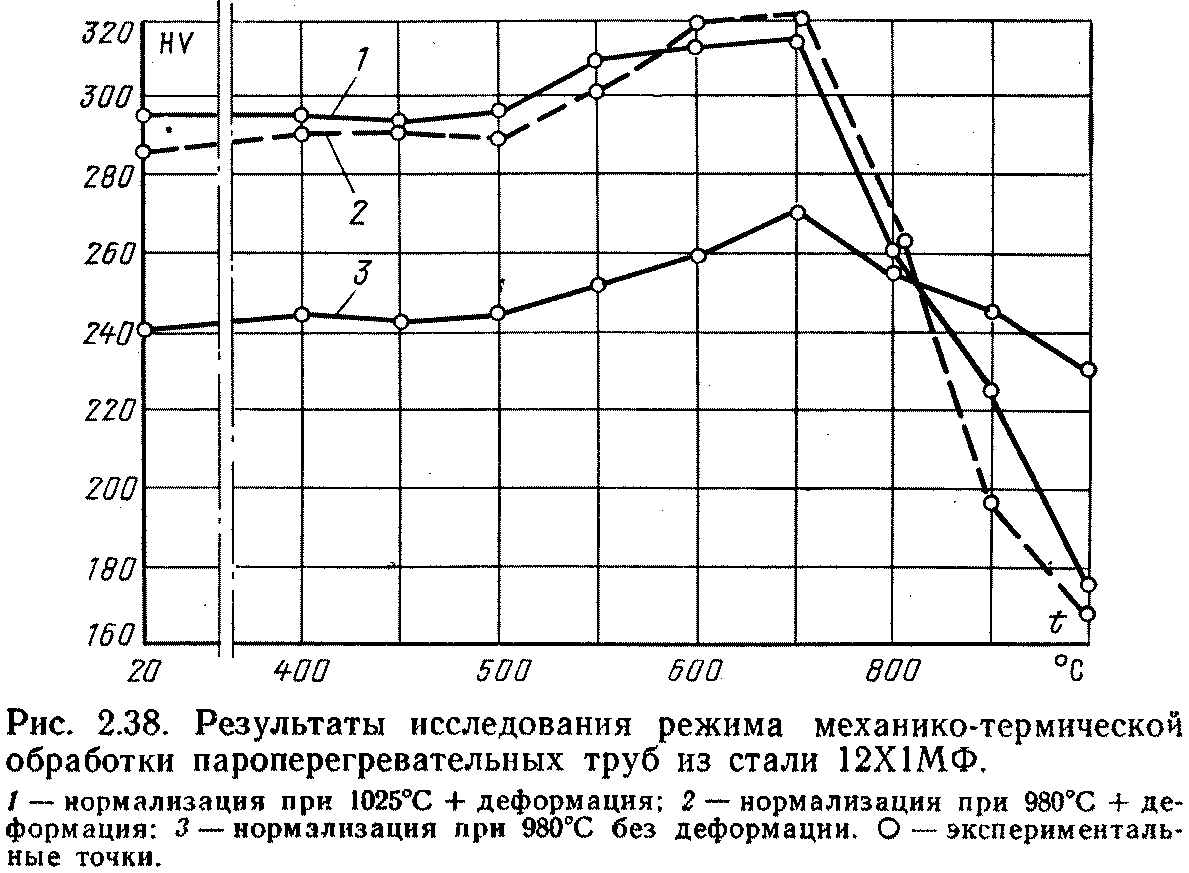

Для выбора оптимального режима МТО нами изучалось изменение свойств деформированной на 12—4’5% стали 12Х1МФ после проведения отпуска в широком диапазоне температур.

На рис. 2.38 показано изменение твердости металла труб из стали 12Х1МФ после холодного деформирования и последующего отпуска в интервале температур от 400 до 800°С. Для сравнения на этом же рисунке показана твердость этих труб в недеформированном состоянии.

Значительный эффект упрочнения происходит после нормализации с 980—1020°С и последующей деформации и отпуска. Высокие характеристики твердости после этих режимов обусловлены образованием микроскопической неоднородности в деформированном металле, вызванной изменением субструктуры и локальным искажением кристаллической решетки. В связи с этим при последующем высоком отпуске в структуре наблюдается более равномерное распределение выделившихся карбидных частиц по телу зерна, так как карбиды выпадают не только полициям скольжения, но и по границам субзерен и фрагментов. Указанное распределение частиц приводит к изменению по сравнению с недеформированным состоянием твердости и к повышению механических и жаропрочных свойств металла в целом. Как видно из рис. 2.38, наибольшее упрочнение стали приходится на температуру отпуска в пределах 680—720°С, где наблюдается максимальный выход ванадия в карбиды. По сравнению с исходным состоянием длительная прочность стали после механико-термической обработки возрастает на 40%, а долговечность металла повышается в 7—8 раз. Ресурс пластичности стали находится на достаточно высоком уровне и возрастает при последующей выдержке в условиях высоких температур.

Таким образом, оптимальным режимом механико-термической обработки явилась предварительная деформация стали 12X1МФ на 12—45% и последующий отпуск при температуре 680—700°С. Результаты промышленного опробования опытной партии труб пароперегревателей, установленных на блоке сверхкритических параметров, свидетельствуют об отсутствии ползучести труб в течение трех лет эксплуатации и стабильности структуры и свойств при рабочих температурах 560—570.

Изучая вопрос о зависимости сопротивления ползучести от предварительного наклепа на аустенитной стали, Чокке и Никус [1'57] экспериментально показали, что в стали 18-8 при низких степенях деформации сопротивление ползучести значительно возрастает, а при достижении определенного предела начинает падать.

Нами определялось влияние степени холодной пластической деформации на свойства низколегированных котельных сталей 12Х1МФ и Ι5Χ1Μ1Φ.

Исследование жаропрочных свойств стали 12Х1МФ проводилось на предварительно деформированных на различную величину образцах и на металле, вырезанном из участков паропроводных труб промышленного производства [54, 56]. После холодной гибки трубы термической обработке не подвергались. Испытания на длительную прочность проводились на деформированных образцах и после проведения на них дополнительного отпуска в течение 3 ч при температуре 750°С.

Изменение пределов длительной прочности за 1 тыс. ч, 10 тыс. и 100 тыс. ч для стали 12Х1МФ в деформированном состоянии и после проведения отпуска было представлено на рис. 2.39. Найденная зависимость для 1 и 10 тыс. ч построена на основании экспериментальных данных. Значение условного предела длительной прочности за 100 тыс. ч определено с помощью экстраполяции. Как видно из приведенного графика, оптимальной деформацией, повышающей длительную прочность стали 12Х1МФ в пределах исследуемых значений, является 15% наклепа. Отпуск не внес существенных изменений в значения жаропрочности для 7 и 15%-ной деформации и повысил их значения для 25 и 40% наклепа [56, 144]. Предел длительной прочности стали с 15%-ной деформацией после проведения отпуска выше по сравнению с 7,25 и 40%-ной. Аналогичная зависимость была установлена нами для металла промышленных гибов труб из стали 12Х1МФ, имеющих различную степень наклепа. Испытания проводились на специальной стендовой установке под внутренним давлением при температуре 600°С, гибы доводились до разрушения. Кратковременные свойства и структура металла исследуемых гибов труб соответствовали требованиям технических условий.

Длительная прочность металла гиба увеличивается примерно на 30% по сравнению с прямым участком трубы. Длительная пластичность исследуемого металла при 600°С изменяется следующим образом: суммарное удлинение образцов после 7 и 15%-ной деформации находится в пределах от 15 до 28%, после отпуска удлинение составляет 18—30%. При повышении деформации до 25—40% происходит резкое снижение деформационной способности металла соответственно до 8 и 6%, а после проведения отпуска длительная пластичность стали увеличивается до 16—14%.

Таким образом, для сравнительно небольших значений деформации (до 15%), которые возникают при изготовлении гибов паропроводных труб, пластические свойства стали 12Х1МФ при температуре 600°С находятся на достаточно высоком уровне.

Рис. 2.40. Тонкая структура деформированной стали 12X1МФ после старения при 600°С в течение 10 тыс. ч (увеличено в 10 000 раз): а — исходное состояние; б — 15%-ная деформация; в — 25%-ная деформация.

Анализ микроструктуры металла гиба после 100 тыс. ч выдержки при 600°С показал, что в недеформированном состоянии сохраняется сравнительно небольшое количество обособленных карбидов по границам и внутри зерна (рис. 2.40, а). После деформации на 15% и последующего старения внутри ферритного зерна обнаружены выделения большого количества мелкодисперсных частиц размерами 0,02—0,03 мкм, которые равномерно расположены по границам субзерна и внутри них (рис. 2.40, б). С увеличением степени наклепа до 25—40% под электронным микроскопом просматривается развитая фрагментация, по границам фрагментов происходит скопление более крупных частиц, внутри — более дисперсное обособление выделенных фаз (рис. 2.40, в).

Проведенные исследования показывают, что существует оптимальная степень деформации, которая обеспечивает наиболее благоприятное сочетание жаропрочных и пластических свойств стали 12X1МФ при температуре 580—600°С.

На ряде деталей мощных энергетических блоков (пароперепускные трубы, паропроводы) имеются гибы различных типоразмеров труб из стали 15Х1М1Ф, некоторые из них выполняются холодным деформированием. Степень влияния холодной пластической деформации на свойства стали 15Х1МФ изучена еще недостаточно.

Нами исследовалось изменение жаропрочных свойств стали 15X1МФ от степени предварительного наклепа. Материалом для исследований служили образцы, вырезанные из труб паропроводов Ø 377 X 60 мм. Испытания на длительную прочность проводились для двух структурных состояний: бейнитной структуры игольчатого строения и бейнита + 60% феррита. Степень предварительной деформации составляла 0, 5, 10, 13 и 15%. Испытания проводились при напряжении 150 МПа и температуре 560°С. С увеличением степени деформации время до разрушения стали для различных типов структур возрастает.

Для стали 15Х1МФ, имеющей бейнитную структуру, оптимальной является деформация 10 %, а феррито- бейнитную — 13% (на базе испытаний 8600 ч). Для феррито-бейнитной структуры суммарное удлинение после испытаний на длительную прочность находится в пределах 24—38%, для бейнитной структуры — 16,6— 28,5%.

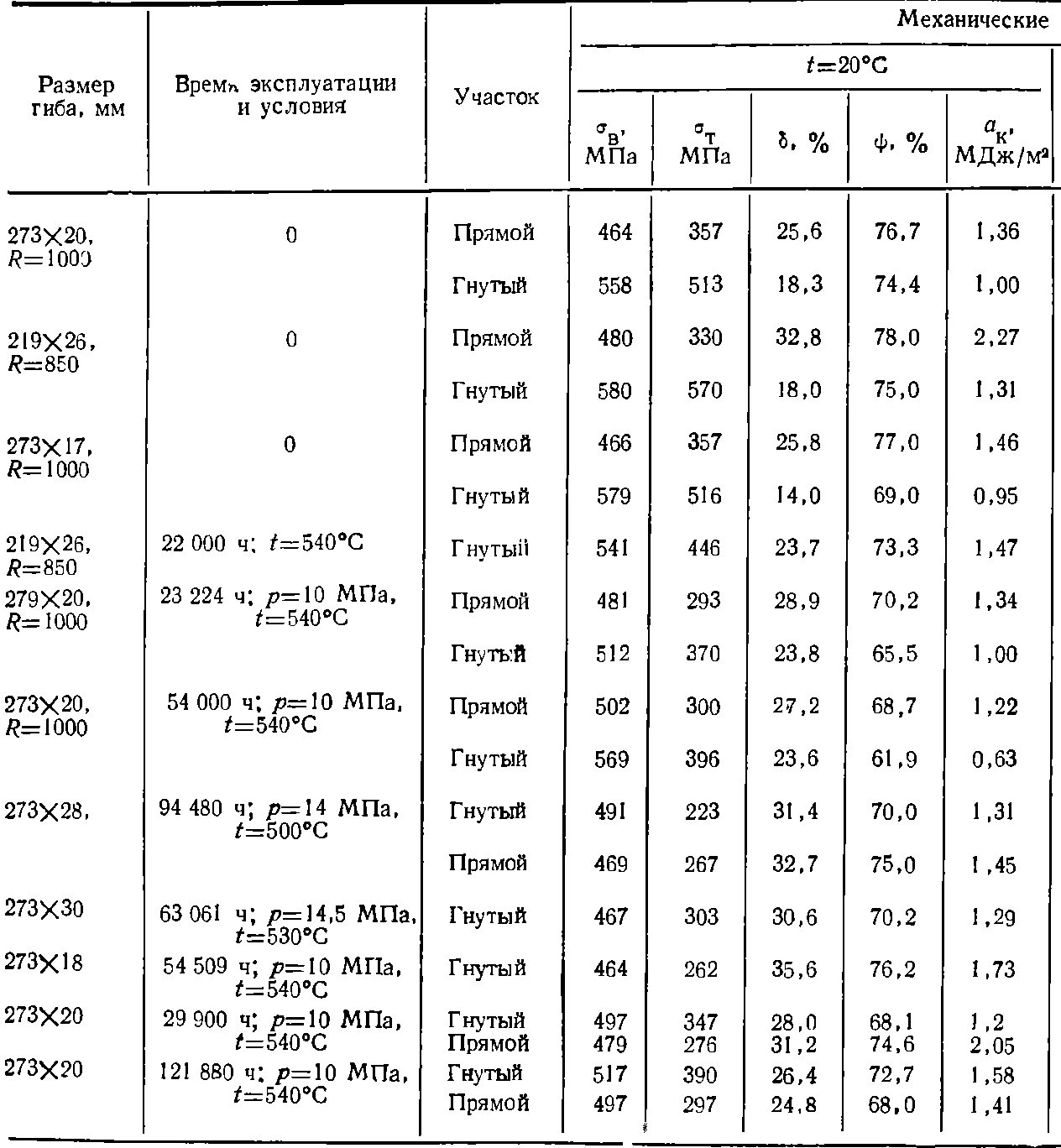

Для определения эксплуатационной надежности металла холодно-деформированных гибов труб паропроводов из стали 12Х1МФ после длительного эксплуатационного старения на некоторых электростанциях было проведено обследование состояния металла гнутых труб с помощью различных видов дефектоскопии. Для лабораторного исследования были взяты вырезки из гнутых отводов труб Ø 273x20 после различного времени эксплуатации (от 22 до 121 тыс. ч).

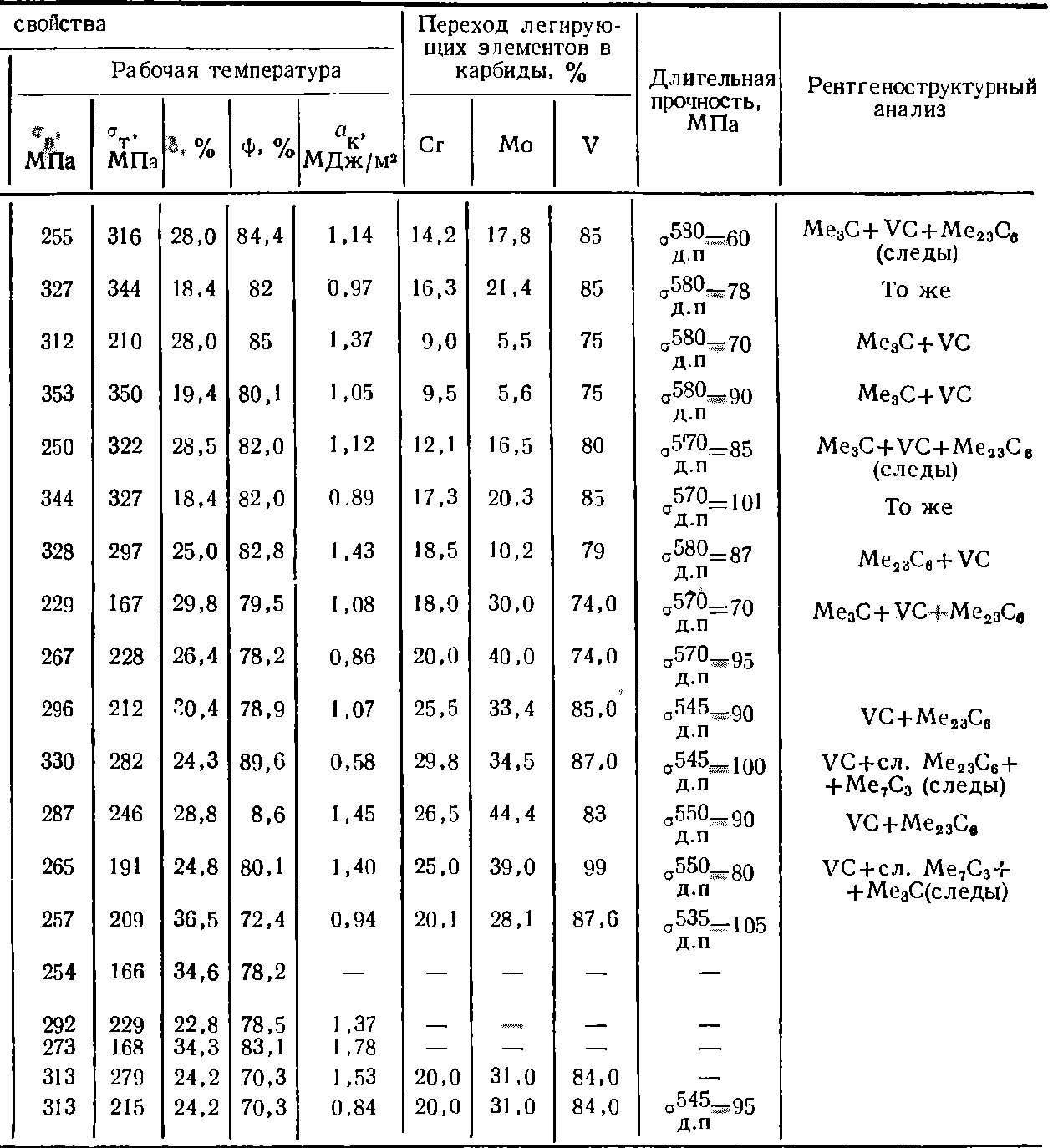

Таблица 2.10. Исследование холодно-деформированных гибов

Примечание. В таблице приведены средние результаты испытаний прочностных свойств.

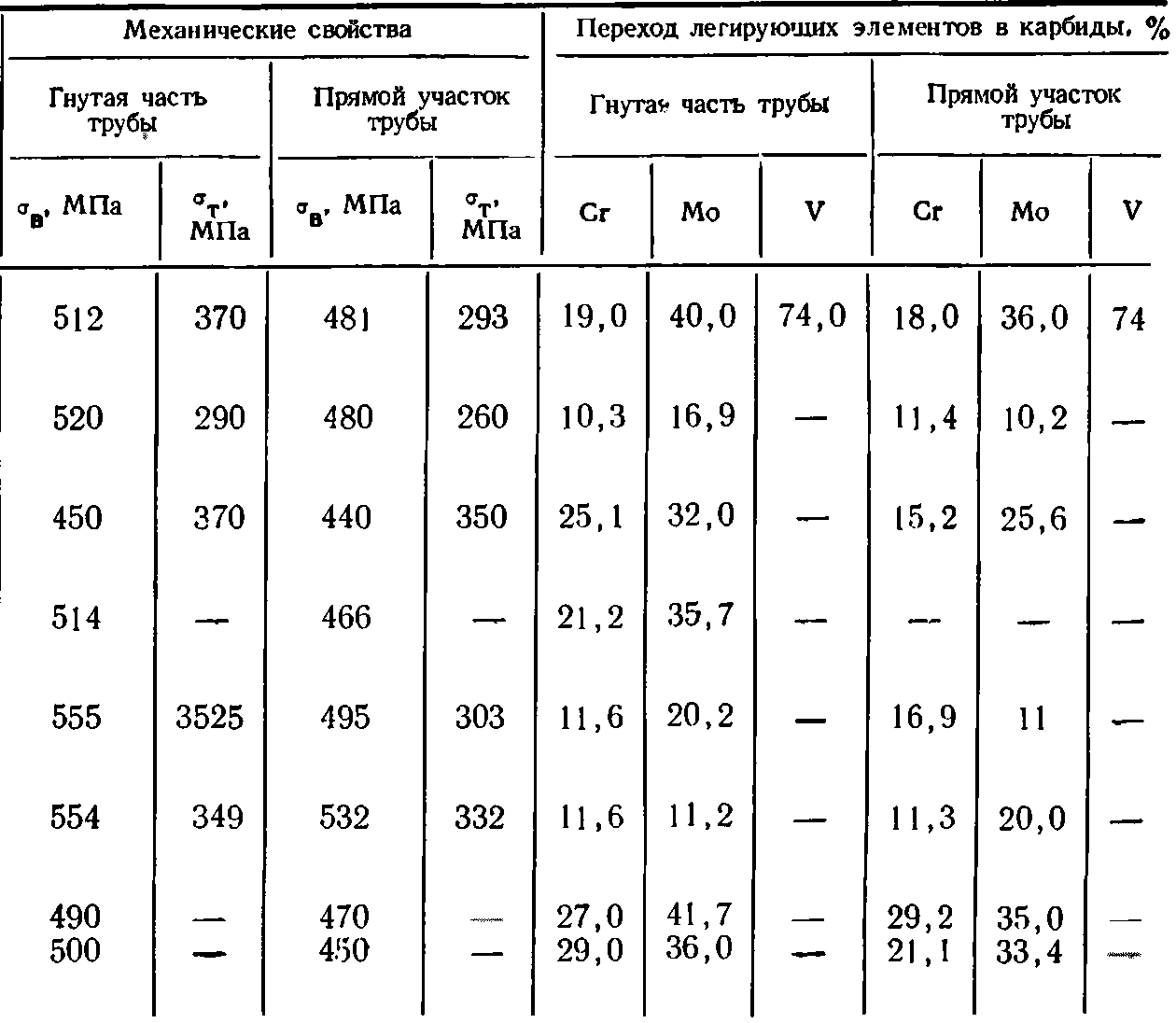

Результаты исследований состояния металла холодно-деформированных гибов из стали 12X1МФ неразрушающими методами непосредственно на электростанциях при длительности эксплуатации до 95 тыс. ч представлены в табл. 2.10. Обращают внимание более высокие (на 30—50 МПа) прочностные свойства стали на деформированных трубах по сравнению с прямыми участками. Эта разница в свойствах сохраняется до 95 тыс. ч эксплуатации при 570— 545°С. После холодной деформации и последующего эксплуатационного старения выход молибдена и хрома в карбиды происходит более интенсивно, чем на прямых участках труб. Методом ультразвуковой и магнитно-порошковой дефектоскопии производился контроль металла гибов на различных электростанциях. Обследование труб из стали 12X1МФ после различных сроков эксплуатации проводилось по растянутой и нейтральной зонам с охватом мест перехода гнутой трубы в прямую. Во всех случаях перед дефектоскопическим исследованием проводилась зачистка поверхности труб от окалины до металлического блеска. На 44 обследованных гибах труб, не подвергшихся термической обработке после холодной гибки, дефектов в металле обнаружено не было.

Для исследований в лабораторных условиях по договоренности с различными электростанциями и заводами были вырезаны гибы труб паропроводов после различных сроков работы. Металл исследуемых гибов по химическому составу во всех случаях соответствовал требованиям технических условий на сталь 12Х1МФ. Все участки гнутых труб, поступившие на исследования, предварительно подвергались дефектоскопии со стороны «спинки», при этом недопустимых дефектов ни на одном из них обнаружено не было. Микроструктура металла гибов, бывших в эксплуатации, относилась к рекомендуемым и представляла зерна феррита и перлита или феррита и бейнита. Структура перлита была значительно дифференцирована, а бейнитная матрица заметно фрагментирована. Результаты исследований приведены в табл. 2.14.

Таблица 2.11. Результаты исследований свойств металла гибов

Как видно из данных табл. 2.11, прочностные свойства металла деформированных участков трубы выше на 10—15% по сравнению со свойствами недеформированного. Относительное удлинение образцов, вырезанных из гнутых труб, в исходном состоянии значительно ниже (на 30—40%), чем на прямых участках, однако в процессе эксплуатации пластические свойства деформированного металла повышаются. При рабочих температурах предел прочности снижается на 20—30%, пластические свойства несколько повышаются, за исключением ударной вязкости.

При рабочих температурах на многих гнутых трубах наблюдается снижение ударной вязкости на 0,2—0,3 МПа-м. Механические свойства деформированного металла гибов, вырезанных после различных сроков эксплуатации, соответствуют требованиям технических условий на сталь 12Х1МФ. Карбидным анализом установлено, что на металле всех исследуемых гибов произошло более интенсивное выделение карбидов, чем на прямых участках. Например, после 23 тыс. ч эксплуатации выход молибдена в карбиды составил 32—40%, хрома 18—20% соответственно для прямого и деформированного участков гиба. Установлено, что растянутые и сжатые волокна имеют повышенное значение микротвердости ферритных зерен. Микроструктура металла труб после 23—59 тыс. ч эксплуатации при 540°С имеет явно выраженную направленность, что свидетельствует о том, что процесс рекристаллизации после холодной гибки не окончен. Рентгеноструктурным методом определялась интенсивность процесса рекристаллизации деформированного металла после 23—59 тыс. ч эксплуатации.

На рентгенограммах видна размытость линий и отдельные уколы, что свидетельствует о частично прошедшей в металле рекристаллизации.

Рентгеноструктурным анализом металла исследуемых гибов выявлено присутствие карбида цементного типа Ме23С, карбида ванадия VC и в некоторых трубах — следов карбида Ме23С6. При увеличении времени эксплуатации до 50—121 тыс. ч преобладающими фазами в стали являются сложный кубический карбид Ме23С6 и тригональный карбид Ме7С3.

Испытания на длительную прочность проводились на прямых и гнутых участках промышленных труб. При длительности эксплуатации до 94 тыс. ч во всех случаях длительная прочность металла гнутого участка трубы выше, чем прямого, а длительная пластичность при 570°С находилась в пределах 17,4—19,5%. Предел длительной прочности при температурах 545—580°С находился в границах допустимого разброса гарантированных значений жаропрочности для стали 12Х1МФ. Для некоторых прямых участков гнутых труб наблюдались заниженные значения длительной прочности при температуре 580 и 570°С. Характер разрушения образцов при испытании деформированной стали во всех случаях межзеренный.

Данных о влиянии овальности на длительную прочность гибов труб, работающих в условиях ползучести, недостаточно. В связи с этим представляется актуальным изучение влияния овальности и местных искажений формы сечения на длительную прочность труб из стали 12Х1МФ, подвергаемых действию внутреннего давления при температурах ползучести. Влияние овальности на жаропрочные свойства металла гибов изучалось авторами [30, 36], которые считают, что прочность гнутых труб в состоянии поставки существенно зависит от начальной овальности и с ее увеличением заметно снижается.

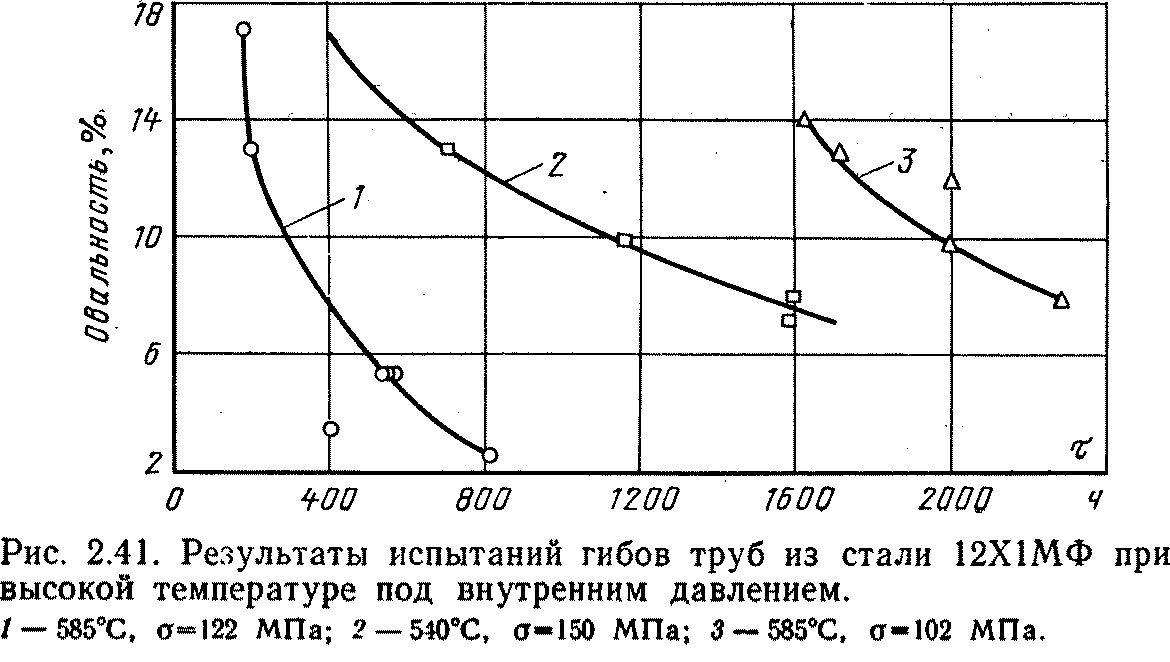

Согласно [104] наибольшее число повреждений обусловлено существующей технологией изготовления гибов и связано с искажением формы поперечного сечения трубы в процессе гибки, оцениваемым овальностью. Допускаемая овальность в зависимости от отношения R/Dн и класса стали регламентирована ОСТ 24.03004-75. Под действием внутреннего давления стенка трубы овального сечения изгибается и в ней появляются дополнительные напряжения, возрастающие с увеличением овальности. При этом дополнительные растягивающие напряжения складываются в основном на вершине внешней поверхности гиба у наружной образующей и на внутренней поверхности у нейтральной линии. Здесь чаще всего и начинаются разрушения. Для оценки влияния степени овальности на длительную прочность были проведены стендовые испытания гибов труб под внутренним давлением пара при температуре 540 и 585°С при напряжении от 100 до 180 МПа. Испытанию подвергались гибы радиусом 75 мм, согнутые на холодно под углом 180° из прямых труб Ø 32Х4,0 и 3,8X3,9 мм, которые можно рассматривать как модели паропроводных труб Ø 325X45 и 273X20 мм.

Химический состав и механические свойства исследуемых труб соответствовали требованиям технических условий на сталь 12Х1МФ. Микроструктура относилась к типу рекомендуемых и состояла из феррита и бейнита отпуска. Из каждой трубы было изготовлено по нескольку гибов с различной степенью овальности.

Испытания на стендовой установке под внутренним давлением при t=570°С до разрушения гибов показали, что для гнутых труб, исследуемых при σ=122 МПа, прочность зависит от начальной овальности. Так, при овальности 2,5% время до разрушения увеличивается по сравнению с гибом, имеющим овальность 8% при одинаковых условиях испытания, почти в 4 раза. При меньших напряжениях (102 МПа) зависимость времени до разрушения от начальной овальности сохраняется. При температуре 540°С и приведенном напряжении 150 МПа между длительностью испытания и овальностью получена та же зависимость, что и для других гибов. Однако характер кривой более плавный, видимо, за счет более низкой температуры испытания и снижения дополнительных напряжений (рис. 2.41), Большинство гибов разрушилось в месте максимального утонения стенки на растянутых волокнах, с увеличением напряжений разрушение сопровождалось значительным раскрытием трещины. Характер разрушения хрупкий, развитие трещин начинается с наружной поверхности.

Приведенный обзор и результаты исследований дают основание считать, что работоспособность гибов зависит в значительной степени от овальности и тех дополнительных напряжений, которые образуются в гнутой трубе в результате перераспределения изгибных напряжений и от внутреннего давления. При этом эллипсное сечение стремится принять форму круга. Этот процесс в свою очередь зависит от деформационной способности металла. В случае большой овальности труб и, как следствие, значительной пластической деформации стали в области нейтрали и «спинки» гиба происходит исчерпание ресурса пластичности металла и образование хрупких надрывов и трещин. В связи с этим, например, в ГДР овальность котельных труб ограничивается 2—4%.

Известно, что структура оказывает существенное влияние на жаропрочность металла. В связи с этим были проведены исследования влияния типа структуры на долговечность гибов труб из стали 12Х1МФ. Влияние структурного состояния изучалось на трубах Ø 32X4 мм со структурами феррит + 45% бейнита, феррит + карбиды, сорбит отпуска.

Овальность всех гибов перед испытаниями находилась в пределах 2—4%. Параметры испытаний: температура 585°С, напряжение 96 МПа. Максимальную долговечность имел гиб со структурой феррит +45% бейнита отпуска, минимальную — со структурой сорбита отпуска игольчатого строения. Характер разрушения хрупкий, трещина развивается с наружной поверхности. Деформационная способность гнутых труб оценивалась отношением начальной овальности к конечной η.

Гиб с феррито-карбидной структурой имеет самое высокое значение η = 3, наименьшее — со структурой сорбита отпуска. Эти данные подтверждают высокие пластические свойства и низкое сопротивление ползучести стали с феррито-карбидной структурой. В случае закалочной структуры деформационная способность стали настолько мала, что хрупкое разрушение происходит без изменения первоначальной формы сечения гиба.

Таким образом, экспериментально доказано, что для данных условий испытания (t=585°С, σ=96 МПа) структурное состояние стали оказывает влияние на долговечность металла гибов паропроводов из стали 12Х1МФ.

Результаты исследований состояния металла гибов паропроводов из стали 12Х1МФ, имеющих рекомендуемую структуру и овальность до 6%, показали удовлетворительный уровень кратковременных механических и жаропрочных свойств и отсутствие повреждаемости металла труб в условиях стационарного режима эксплуатации в течение 100 тыс. ч.