ГЛАВА ЧЕТВЕРТАЯ

КОНТРОЛЬ МЕТАЛЛА ЭЛЕМЕНТОВ ЭНЕРГООБОРУДОВАНИЯ

4.1. КОНТРОЛЬ МЕТАЛЛА ПАРОПЕРЕГРЕВАТЕЛЕЙ

4.1.1. Механические свойства.

При входном контроле поверхностей нагрева на монтаже и в процессе эксплуатации действующими директивными материалами предусмотрен выборочный контроль структуры и механических свойств металла различных элементов пароперегревателей. С этой целью на котлоагрегатах производится большое количество вырезок труб, на которых определяется уровень механических свойств и проводится металлографическое исследование.

При исследовании микроструктуры основной задачей является отбраковка труб из низколегированных сталей марок 12Х1МФ и 12Х2МФСР с недопустимой браковочной структурой (приложение к ТУ 14-3-460-75) и аустенитных труб с мелким зерном.

Для теплостойких перлитных сталей брак по структуре обусловлен прежде всего недогревом или недостаточной скоростью охлаждения при нормализации, в результате чего образуется феррито-карбидная структура, либо, в случае перегрева при отпуске, перекристаллизованная структура.

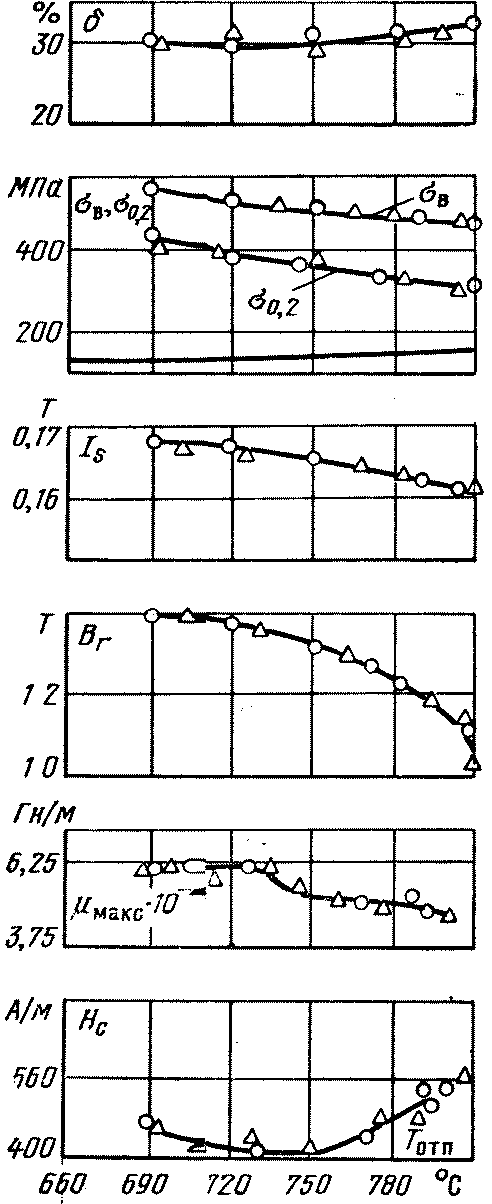

Рис. 4.1. Зависимость магнитных и механических свойств труб из стали 12Х1МФ от температуры отпуска.

Δ —плавка 1; О — плавка 2.

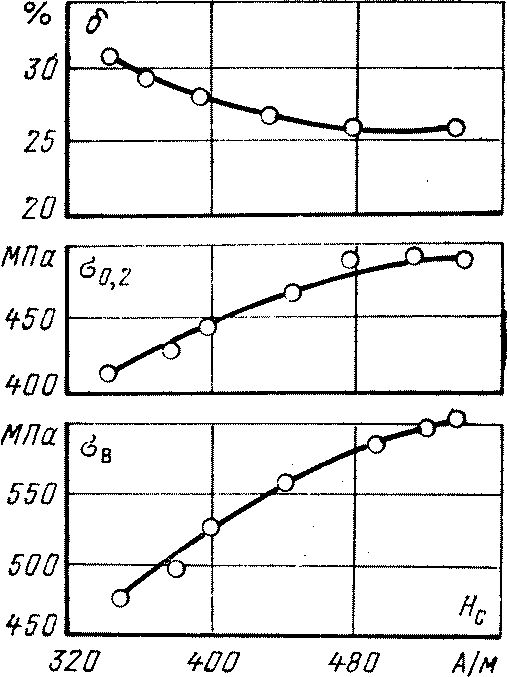

Рис. 4.2. Изменение механических свойств труб из стали 12X1МФ в зависимости от коэрцитивной силы.

На Первоуральском новотрубном заводе (ПНТЗ) была разработана методика безобразцового электромагнитного контроля микроструктуры и механических свойств холоднодеформированных труб пароперегревателей из сталей 12Х1МФ и 12Х2МФСР [89]. Было установлена, что после холодной прокатки, последующей нормализации или закалки наряду с изменением прочностных и пластических свойств сталей изменяется значение коэрцитивной силы Нс, при этом с ростом Нс возрастают пределы прочности и текучести металла и снижаются его пластические свойства. Результаты исследований показали возможность отбраковки закаленных труб и труб после медленного охлаждения, имеющих браковочную структуру.

Изменен не магнитных и механических свойств в зависимости сг температуры отпуска стали 12Х1МФ по данным [12] представлено на рис. 4.1, на рис. 4.2 представлена зависимость механических свойств стали 12Х1МФ от коэрцитивной силы.

Для холоднодеформированных труб из стали 12Х1МФ после отпуска в интервале 690—750°С магнитные характеристики (магнитная проницаемость μ макс, остаточная индукция Вr, коэрцитивная сила Нс и магнитная насыщаемость Is) практически не изменялись. Структура стали 12ΧΙΜΦ — рекомендованная.

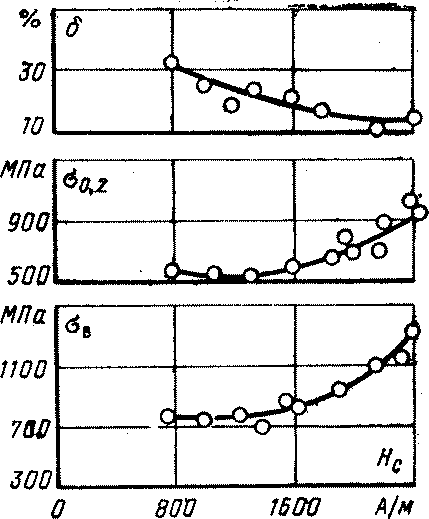

Рис. 4.4. Изменение механических свойств труб из стали 12Х2МФСР от коэрцитивной силы.

При температурах 760—800°С наблюдается снижение μ макс и Вr и возрастание Нс. Эти показания соответствуют структуре образцов, состоящей из феррита и перекристаллизованного перлита, расположенного по границам зерен феррита (баллы 8—9, структура переотпуска).

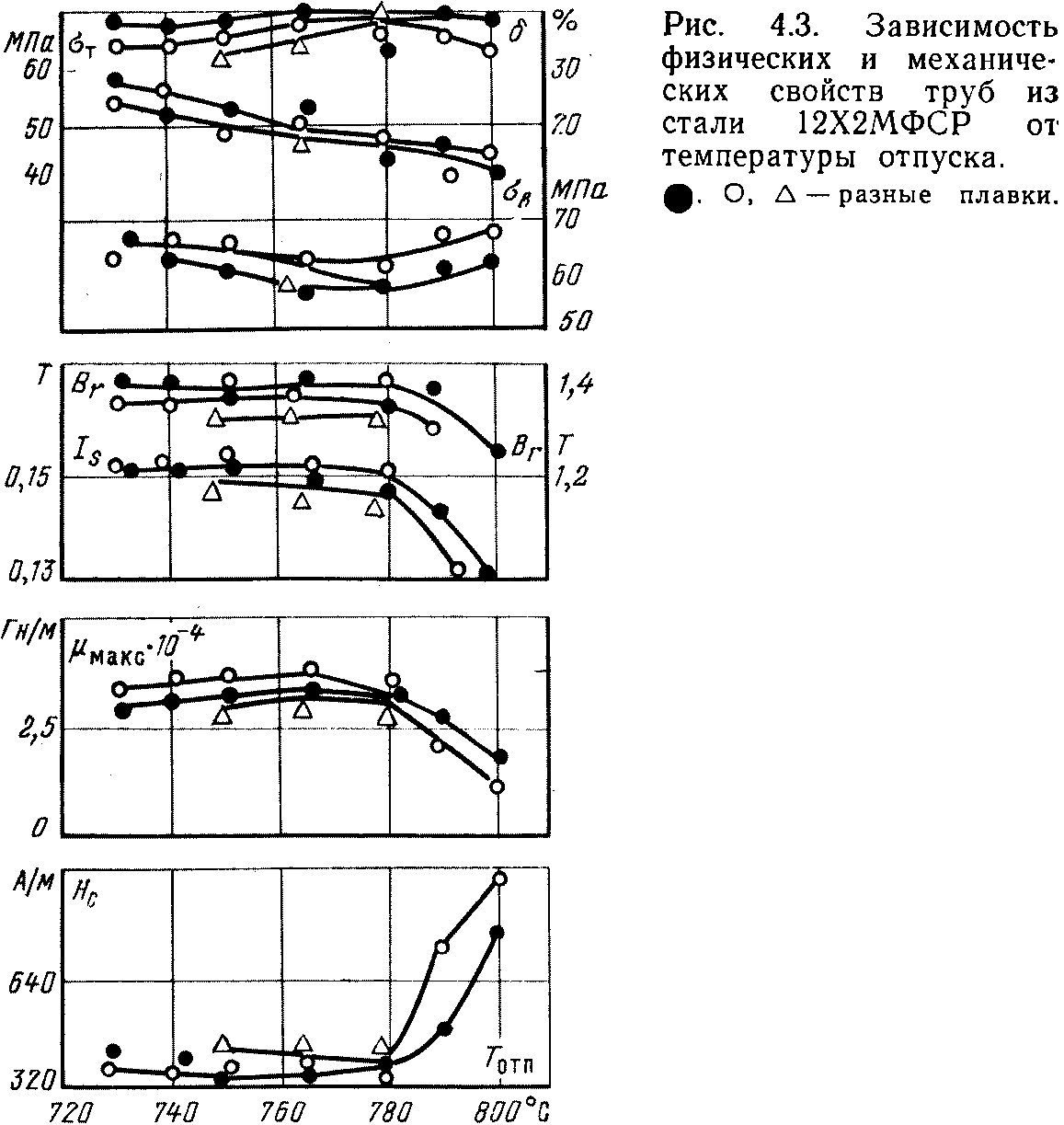

На образцах с браковочной феррито-карбидной структурой (балл 7) были получены минимальные значения Нс, σв и σ0,2 и наибольшие значения μмакс, Вr, δ5. Для труб из стали 12Х2МФСР отпуск в интервале температур 730—780°С не изменил магнитных свойств (рис. 4.3); с увеличением температуры отпуска σ0,2 и σв монотонно уменьшаются. После отпуска в интервале 730—780°С образцы имели рекомендованную структуру (согласно приложению к ТУ 14-3-460-65). Существенное увеличение Нс и одновременное снижение μмакс и Вr наблюдалось при температуре выше 780°С. Перегрев при отпуске сопровождался образованием нерекомендованной структуры перекристаллизации. У образцов с нерекомендованной структурой наблюдались наибольшее значение Нс, низкие значения μмакс и Вr.

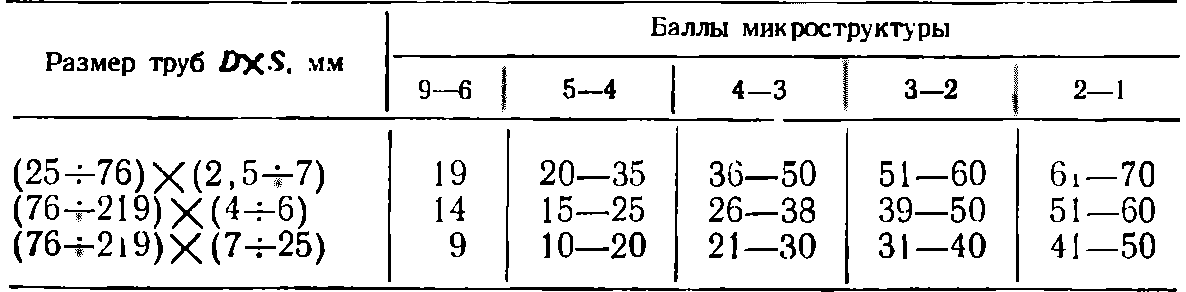

Таблица 4.1. Коэрцитивная сила для котельных труб различных размеров

Изменение механических свойств стали 12Х2МФСР в зависимости от коэрцитивной силы иллюстрируется рис. 4.4.

Приведенные данные свидетельствуют, что для контроля структуры и свойств котельных низколегированных сталей целесообразно использовать неразрушающие методы контроля качества термической обработки. Для этой цели рекомендуется феррозондовый коэрцитиметр либо магнитоиндуктивный прибор с низкой частотой возбуждения.

На ПНТЗ была также разработана методика неразрушающего контроля структуры и свойств горячекатаных труб из сталей 20 и 12Х1МФ [89]. Для измерения был применен феррозондовый коэрцитиметр КИФМ-1. Точность определения механических свойств неразрушающим методом для прочностных характеристик σ0,2 и σв составляет 3—4%, для пластических характеристик δ5 и ϕ — 5%.

В табл. 4.1 представлено соответствие между показаниями коэрцитиметра и микроструктурой (в баллах по ТУ 14-3-460-75) для труб из стали 12Х1МФ по методике Первоуральского новотрубного завода.

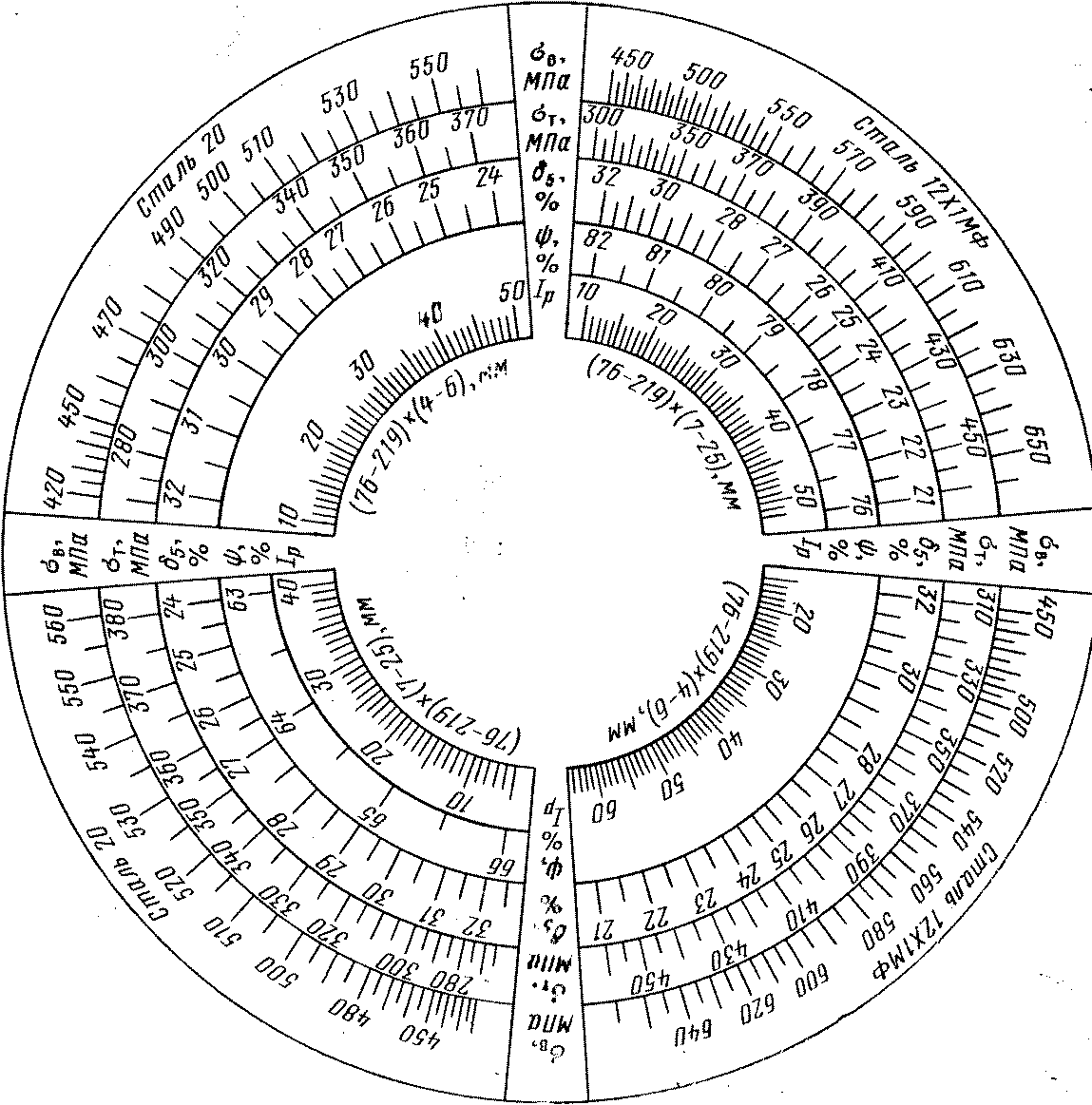

На рис. 4.5 представлены значения механических свойств и размагничивающего тока для горячекатаных труб из сталей марок 20 и 12Х1МФ. Эти значения нанесены на дугах окружностей разного диаметра и ограничены в пределах близкого к 90 или 180° сектора [89]. Механические свойства и соответствие структуры баллам микроструктур определяются по среднему значению размагничивающего тока Iр, которое пропорционально значению Нс, полученному в результате трехкратного измерения Iр в испытуемом участке трубы.

Рис. 4.5. Корреляционная зависимость механических свойств от значения размагничивающего тока для горячекатаных труб из сталей марок 20 и 12X1МФ.

Согласно корреляционной зависимости между показаниями коэрцитиметра и значениями σ0,2 и σв, δ и Ψ на диаграмме определяют значения указанных характеристик.

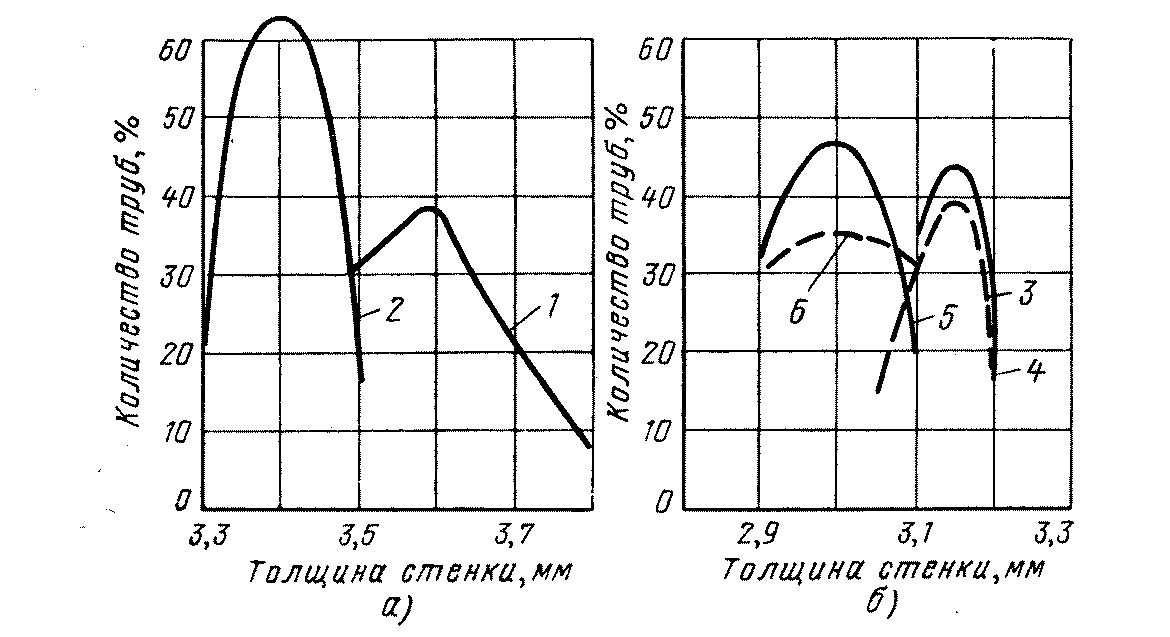

Рис. 4.6. Изменение толщины стенок труб из стали ЭИ-531 в результате окалинообразования.

а — труба ширмового пароперегревателя; б — труба вторичного пароперегревателя; 1 — исходное состояние; 2 — после 4500 ч эксплуатации; 3, 4 — после 12 тыс. ч эксплуатации; 5, 6 — после 23 тыс. ч эксплуатации.

4.1.2. Окалинообразование.

После 30—40 тыс. ч эксплуатации на выходных ступенях пароперегревателей кроме измерений ползучести целесообразно производить измерения фактической толщины стенок труб здорового металла, изменившейся вследствие окалинообразования. Оценка глубины окалинообразования по контрольным участкам не является представительной, так как она отражает результаты проверки ограниченного числа труб. В то же время неоднородность распределения температур по ширине и глубине газохода и имеющие место перегревы труб на ряде блоков требуют более детального исследования интенсивности окалинообразования в различных зонах котла.

Для определения толщины стенок труб могут быть использованы различные методы неразрушающего контроля: магнитный, ультразвуковой, радиационный, электрический. Наибольшее распространение получил ультразвуковой метод, который дает возможность измерить толщину стенок без вырезки образцов и обладает достаточной точностью. Для измерения стенок толщиной от 3 до 6 мм применяются толщиномеры

«Кварц-6» (погрешность ±0,1 мм) и «Кварц-14» (погрешность ±0,2 мм). В настоящее время для замеров толщин стенок от 1 до 20 мм отечественной промышленностью выпускается импульсный толщиномер УИТ-79 с точностью измерения ±1,5%.

На рис. 4.6 приведены результаты измерений с помощью дефектоскопа УДМ-1М толщины стенки конвективного пароперегревателя второй ступени и ширмового пароперегревателя из стали ЭИ-531 [29]. По смещению максимумов на кривых видно, что интенсивное окалинообразование поверхностей труб происходит в первый период эксплуатации, а с увеличением длительности работы сопротивление металла окалинообразованию увеличивается.

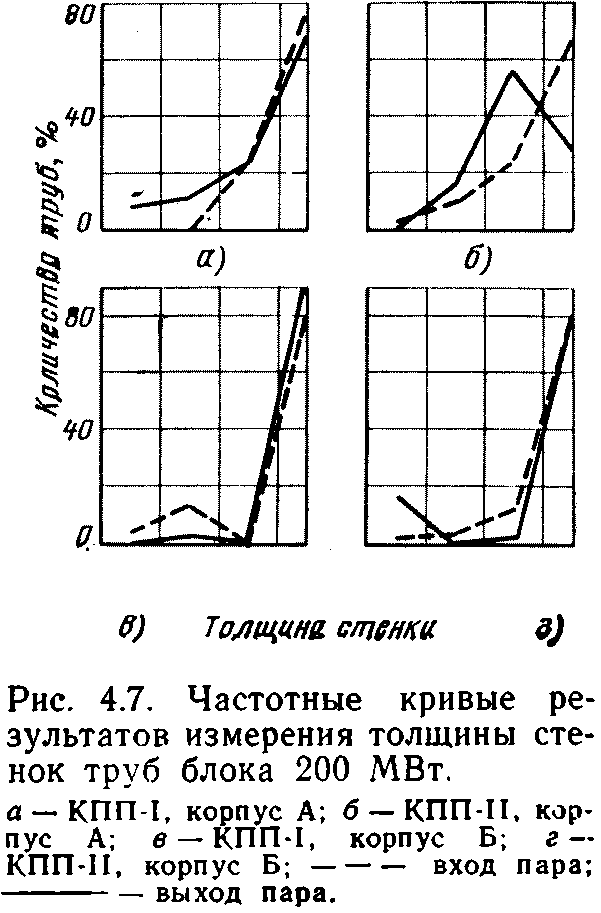

Для определения равномерности и степени окалинообразования труб конвективного пароперегревателя на блоке 200 МВт примерно после 30 тыс. ч эксплуатации с помощью ультразвукового дефектоскопа УДМ-1М проводились замеры толщины стенки труб 0 28 x 5,0 мм. Было проверено более 500 труб на двух корпусах котлоагрегата ПК-47. Результаты измерений в виде частотных кривых представлены на рис. 4.7. Погрешность определения толщины стенки составляла ±0,4 мм. Толщина стенки здорового металла большинства проверенных труб находилась в пределах 4,7—5,0 мм, за исключением выходного ряда труб конвективного пароперегревателя второй ступени, где 55% труб имели толщину 4,6 мм. Для оценки эксплуатационной надежности труб были определены приведенные напряжения в трубах с минимальной толщиной стенки здорового металла. В трубах с толщиной стенки 4,6 мм эти напряжения составили 31 МПа, а допустимые напряжения согласно тепломеханическому расчету при расчетной температуре стенки составили 40 МПа. На основании ультразвукового контроля трубы были допущены к дальнейшей эксплуатации.

4.1.3. Определение размера зерна. В начальный период эксплуатации (после 10—12 тыс. ч) на выходных змеевиках пароперегревателей из стали 12Х18Н12Т наблюдалось массовое раздутие труб вследствие ускоренной ползучести и их разрушение. Причиной интенсивного развития деформации ползучести явилось наличие мелкозернистой структуры, что связано с занижением температуры аустенизации на заводах. В процессе изготовления и монтажа пароперегревателя не меньшее значение имеет контроль структуры новых труб. Размер зерна может быть достаточно точно определен с помощью ультразвука [29]. По техническим условиям допускаются трубы из стали 12Х18Н12Т с размером зерна 3—7 баллов по ТУ 14-3-460-75. В этом случае контроль должен обеспечить отбраковку недопустимо крупнозернистых (более 3 балл) и недопустимо мелкозернистых (менее 7 балл) труб.

Аппаратура и методика для отбраковки по величине зерна труб из стали 12Х18Н12Т (12Х18Н9Т) разработана авторами [29, 57] в соответствии с требованиями ТУ 14-3-670-75. Для контроля предложен структурный анализатор ДСК-1, выполненный по импульсной схеме с частотами 0,65—10 МГц. Для отбраковки труб с крупным зерном (более 3 балл) рекомендована частота 2,5 МГц, а для отбраковки мелкозернистых труб (менее 7 балл) целесообразно применять частоту 10 МГц. Комплект имеющихся в приборе искательных головок дает возможность производить контроль на разных частотах без смены искателя. Для контроля в производственных условиях рекомендуется метод сравнений амплитуд двух ультразвуковых волн импульсов, прошедших через исследуемую трубу и эталон, размер зерна которого заранее известен. Аппаратура настраивается таким образом, чтобы сравнение с эталоном могло быть произведено только по наличию или отсутствию сигнала (без определения его значения.

Для труб с толщиной стенок 4—6 мм контроль производится сдвиговыми (поперечными) волнами с настройкой аппаратуры по эталонным образцам, имеющим различный размер зерна. В качестве эталона используются промышленные трубы из стали 12Х18Н12Т длиной не менее 40 мм с размером зерна от 1 до 8 балла включительно. Эталон должен иметь одинаковый размер зерен, что проверяется металлографическим методом по длине и сечению эталона. Разнозернистость допускается только в пределах одного балла. Предварительная очистка поверхности требуется только на трубах, бывших в эксплуатации. Методика проведения ультразвукового контроля размера зерна из стали Х18Н12Т описана в [57]. Сопоставление результатов металлографического и ультразвукового контроля показало, что ультразвуком можно определить размер зерна с точностью до одного балла. Большое значение имеет использование этой методики для отбраковки труб на электростанциях, где эксплуатируются трубы с мелкозернистой структурой. Отбраковка таких труб позволит снизить аварийность котлоагрегатов и повысить надежность эксплуатации металла выходных ступеней пароперегревателей. При входном контроле труб на монтажной площадке [23] нет необходимости производить вырезки труб, изготавливать шлифы и проводить металлографическое исследование. При использовании описанных выше методов неразрушающего контроля значительно возрастает производительность контроля.