Сталь 15Х1М1Ф широко применяется для изготовления оборудования энергоблоков сверхкритических параметров р=25,5 МПа и t=565-545°С. По сравнению со сталью 12Х1МФ она имеет повышенное содержание углерода, а также молибдена. Уровень свойств стали 15Х1М1Ф, так же как и для стали 12Х1МФ, определяется режимом термообработки и теми отклонениями от заданной технологии, которые могут быть в условиях массового производства толстостенных труб. После рекомендованного режима термической обработки (нормализация при 1050—1070°С, отпуск при 740—750°С в течение 10 ч) структура стали представляет собой бейнит отпуска часто с небольшим количеством феррита. Замедленное охлаждение с температуры нормализации способствует увеличению ферритной составляющей. Структура стали 15Х1М1Ф, содержащей до 75% феррита, относится к числу сдаточных [120]. При дальнейшем замедленном охлаждении труб с температуры аустенизации со скоростью 75—100°С/ч сталь состоит преимущественно из феррита с небольшим (до 20%) количеством перлита и относится к числу браковочных, обладая при рабочих температурах низким уровнем жаропрочности. Оптимальным состоянием, обеспечивающим высокий уровень длительной прочности и достаточную пластичность стали 15X1МФ, является микроструктура, содержащая 30% феррита и бейнит.

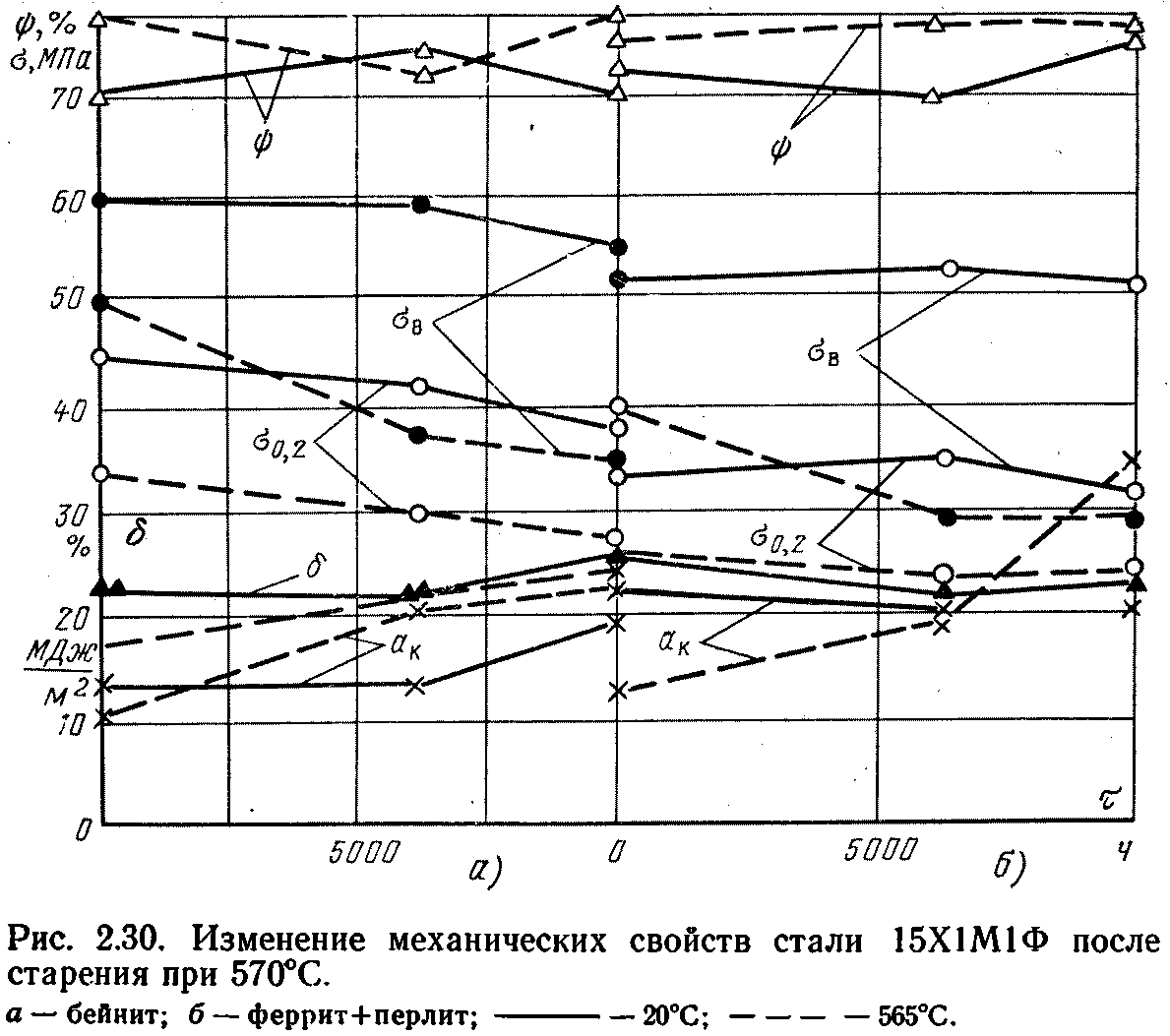

С целью определения эксплуатационной надежности проводились исследования [41] стабильности свойств стали 15Х1М1Ф различного структурного состояния после длительного старения при температуре 570°С, результаты которых представлены на рис. 2.30. Механические свойства стали определялись после рекомендованного режима термической обработки, а также после замедленного охлаждения с температуры нормализации со скоростью 10°С/мин. Структура металла в первом случае рекомендуемая и представляет собой отпущенный бейнит игольчатого строения, во втором — браковочная — феррито-перлитная смесь. Установлена стабильность прочностных характеристик стали с различной микроструктурой после выдержки 10 тыс. ч при температуре 570°С, однако при комнатной и рабочей температурах наблюдается большее ухудшение свойств стали, имеющий бейнитную структуру.

Несмотря на более низкий уровень пределов прочности и текучести стали, обработанной gо второму режиму, в процессе длительного старения механические свойства практически не изменяются и находятся на уровне исходного состояния. При этом наблюдается повышение ударной вязкости. Так, в исходном состоянии ударная вязкость находится на уровне 10—14 МДж/м2, после 10 тыс. ч выдержки при температуре 570°С ее значения находятся в пределах 2,6—3,5 МДж/м2.

Авторами [41] также изучались закономерности изменения свойств этой стали в двух структурных состояниях после старения под напряжением 56 МПа при температуре 565°С в течение 9 тыс. ч. За это время кратковременные механические свойства стали; термообработанной по двум различным режимам, практически не изменились. Однако карбидный анализ показал, что старение под напряжением в течении 9617 ч ускорило переход молибдена в карбиды в 3 раза по сравнению с исходным состоянием и в 2 раза — по сравнению со старением без напряжения. Под действием приложенного напряжения в стали заметно увеличивается размер карбидов и изменяется плотность дислокаций.

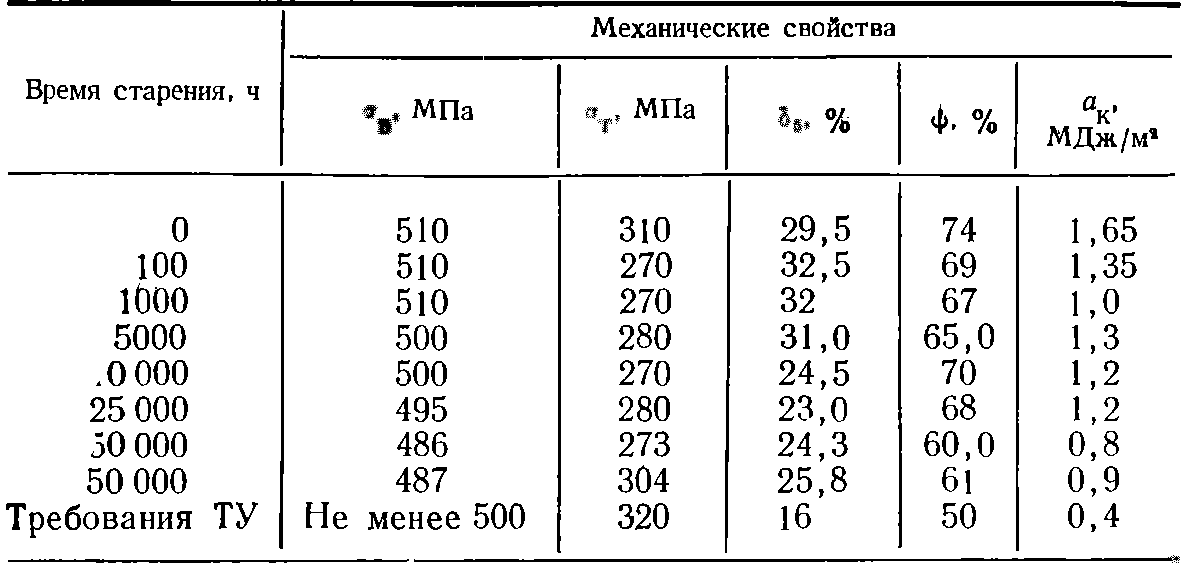

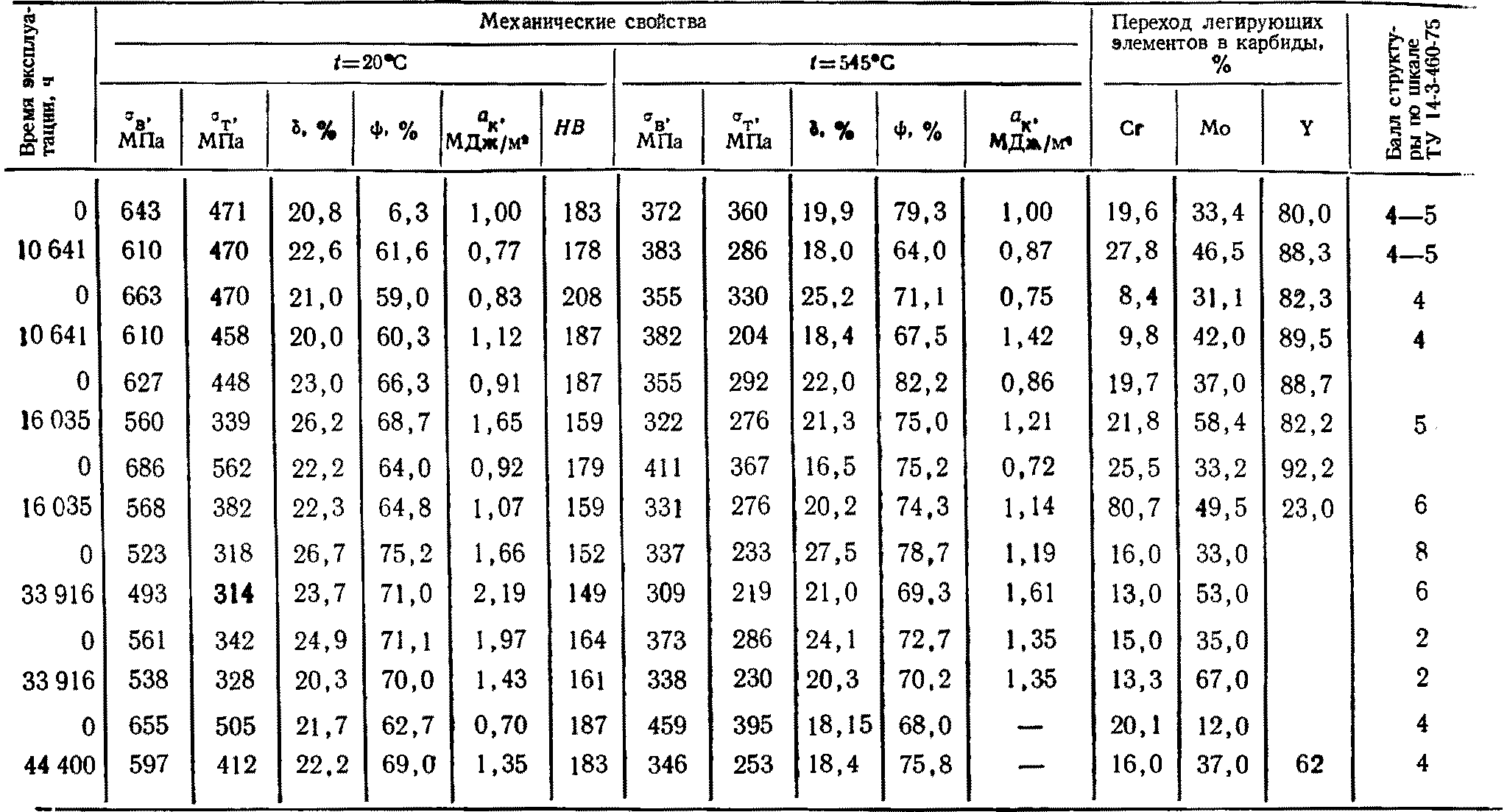

Таблица 2.7. Изменение механических свойств стали 15X1МФ в процессе старения при температуре 565°С

Л. С. Мариненко и Г. И. Купцова (ЦНИИТмаш) проводили исследования изменения механических свойств стали 15Х1М1Ф после старения в течение 50 тыс. ч при температуре 565°С (табл. 2.7). Структура исследуемой стали соответствовала 4 баллу рекомендуемых структур (по шкале ТУ 14-3-460-75) и содержала до 40—50% бейнита и феррит.

Необходимо отметить, что приведенные в табл. 2.7 результаты испытаний были получены авторами на металле труб, которые в исходном состоянии имели уровень прочностных свойств на нижнем пределе требований норм и пониженную жаропрочность. Предел длительной прочности металла составил 82 МПа.

Таблица 2.8. Изменение фазового состава стали 15X1МФ в процессе старения

Однако данные табл. 2.7 свидетельствуют о стабильности прочностных характеристик исследуемой стали и снижении ударной вязкости и кратковременных пластических свойств в процессе длительного старения.

Анализируя результаты фазового анализа, следует отметить (табл. 2.8), что состав карбидной фазы после 25 тыс. ч выдержки при 565°С остается практически без изменений.

Однако опыт эксплуатации показал, что на электростанции часто поступают трубы из стали 15Х1М1Ф, обладающие высокими прочностными характеристиками как в состоянии поставки, так и после длительных сроков эксплуатации (структура 1-го балла по ТУ 14-3-460-75).

Нами проводились исследования стабильности свойств такой стали, которая имела в исходном состоянии следующие механические свойства: σв=720 МПа; σт=585МПа; δ5=20,6%; φ=67,4%; αк=1,15 МДж/м2. После 50 тыс. ч старения при температуре 565°С свойства металла изменились: σв=650 МПа; σт=530 МПа; δ5=22%; φ=67%; ακ=0,8 МДж/м2. Предел прочности снизился на 70 МПа, пластичность практически осталась на уровне исходного состояния, ударная вязкость несколько уменьшилась. Наиболее заметные изменения свойств проявились в стали 15Х1М1Ф с различным уровнем свойств в исходном состоянии после испытаний на длительную прочность. Предел длительной прочности исследуемого металла с высокой кратковременной прочностью при 565°С составил 150 МПа, а длительная пластичность стали с уменьшением напряжения быстро падает; при σ=200 МПа после 3700 ч испытаний разрыв образца произошел при удлинении 8% и сужении 10,5%. При σ=160 МПа при длительности испытаний 5300 ч δ=2% и φ=7,5%. Ранее проведенными исследованиями подобного металла (σв=720 МПа; σт=560 МПа; δ=21%; φ=64%; ακ=1,1 МДж/м2) установлен также низкий уровень длительной пластичности. Например, при σ=190 МПа суммарное удлинение образца при длительном разрыве составило 3%, сужение 4,5%. Возможно, что в этих случаях мы находимся в области минимальной пластичности стали, и в дальнейшем можно ожидать повышения ее пластических свойств. Сталь, содержащая в структуре значительное количество феррита, обладает большей стабильностью при рабочих температурах, хотя длительная прочность ее значительно ниже.

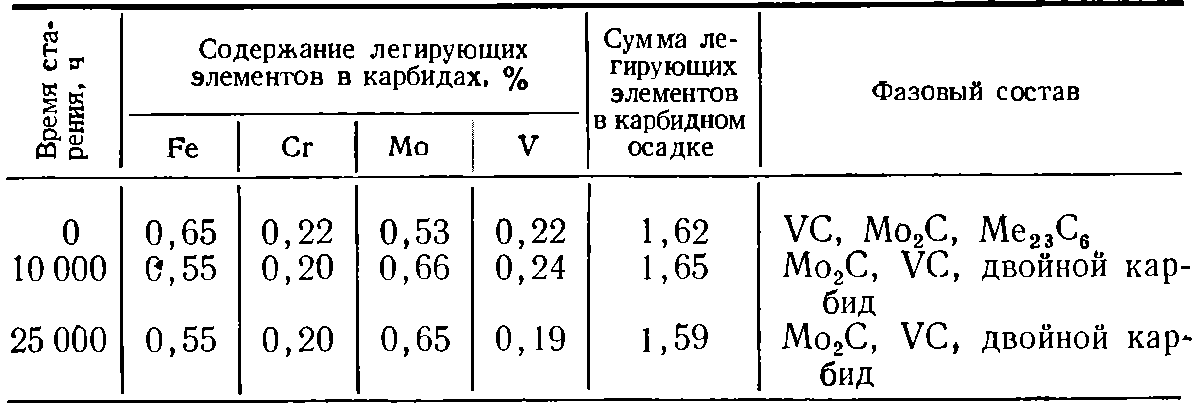

Многочисленные исследования металла станционных паропроводов из стали 15Х1М1Ф блоков сверхкритических параметров свидетельствуют, что кратковременные механические свойства, как правило, удовлетворяют требованиям технических условий, три этом ударная вязкость находится на нижнем пределе. На некоторых трубах паропроводов в эксплуатации обнаружена низкая ударная вязкость. Результаты исследования изменения ударной вязкости металла труб с αк от 2,24 до 0,1 МДж/м2 при различных температурах испытаний представлены на рис. 2.31. При этом температурный порог хрупкости стали 15Х1М1Ф с уменьшением значений ударной вязкости смещается в область положительных температур. Так, для стали с низкой ударной вязкостью он находится в пределах температур +25—50оС, а для стали с высокой ударной вязкостью —75—25°С.

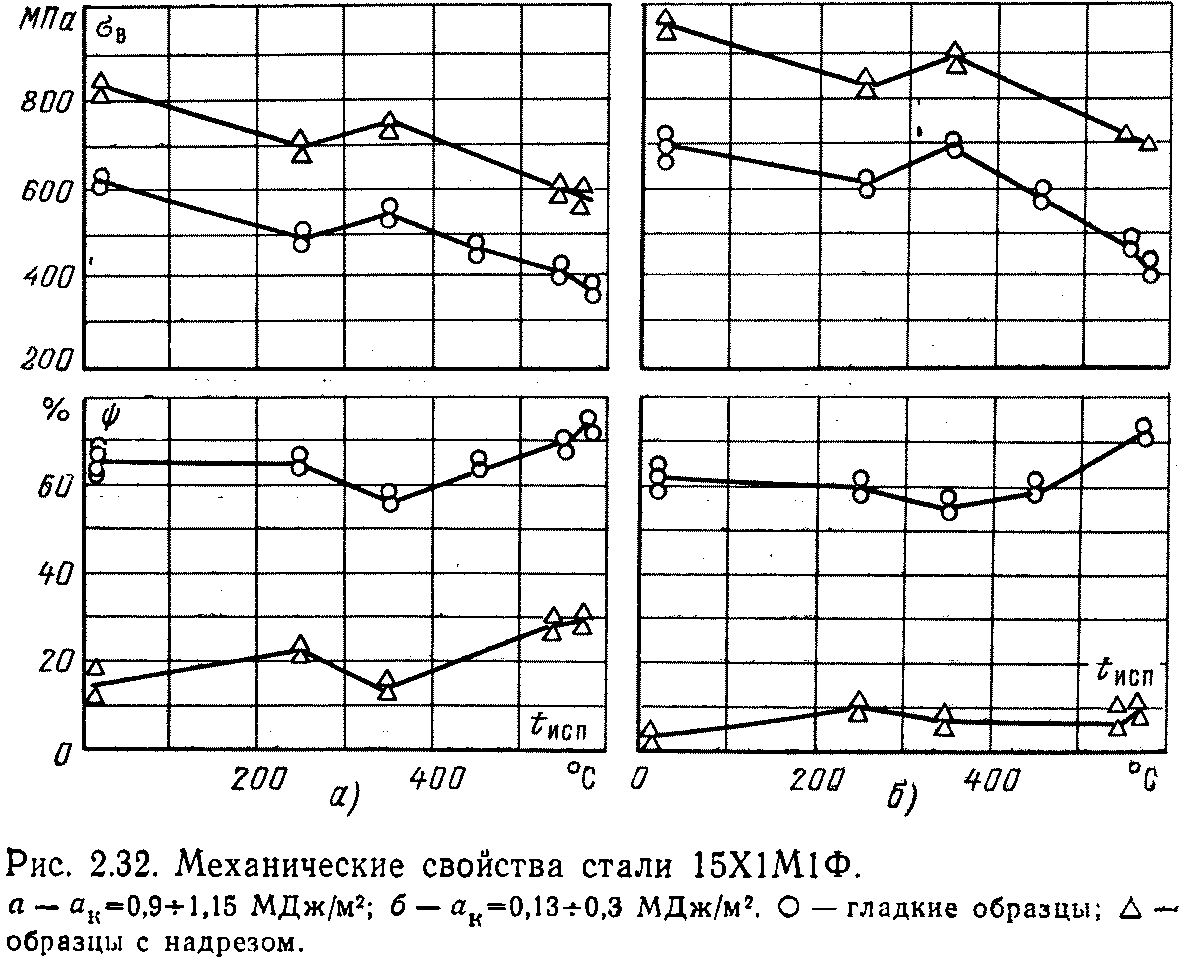

Испытания механических свойств на гладких образцах и на образцах с надрезом показали, что пластичность в надрезе охрупченного металла низкая, однако уровень кратковременных прочностных свойств на образцах с концентратором и без него одинаков как для хрупкого состояния стали, так и для металла со средним уровнем ак=1,0+1,2 МДж/м2 (рис. 2.32).

Учитывая эту особенность стали и наличие в реальных паропроводах концентраторов напряжений, можно сделать вывод о том, что большое значение приобретают условия эксплуатации металла: отсутствие тепловых и гидравлических ударов, необходимость промывки трубопроводов горячей водой и др.

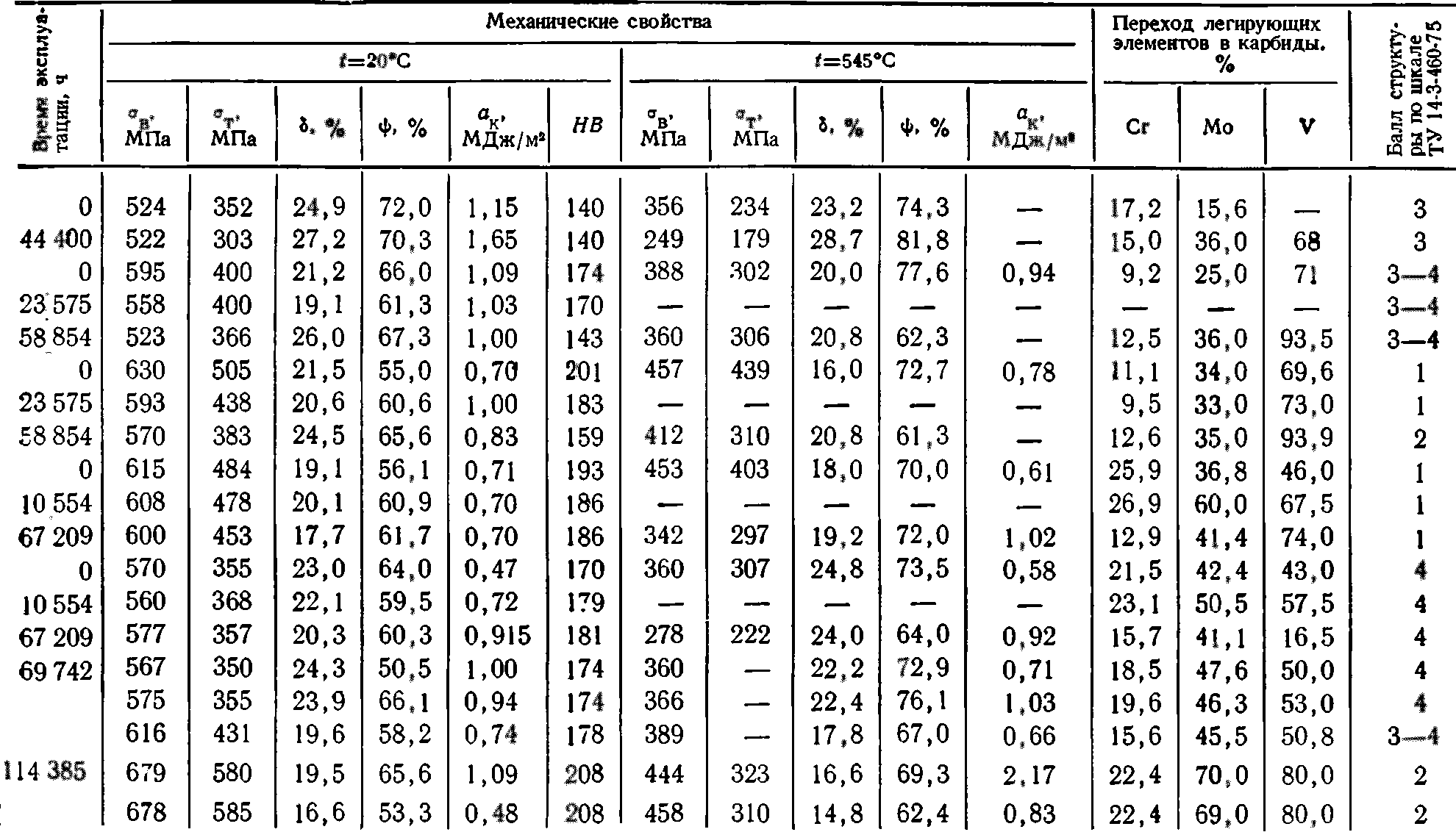

Для оценки эксплуатационной надежности паропроводов при наличии концентраторов напряжений проводились испытания на длительную прочность стали 15Х1М1Ф с бейнитной и феррито-бейнитной структурой.

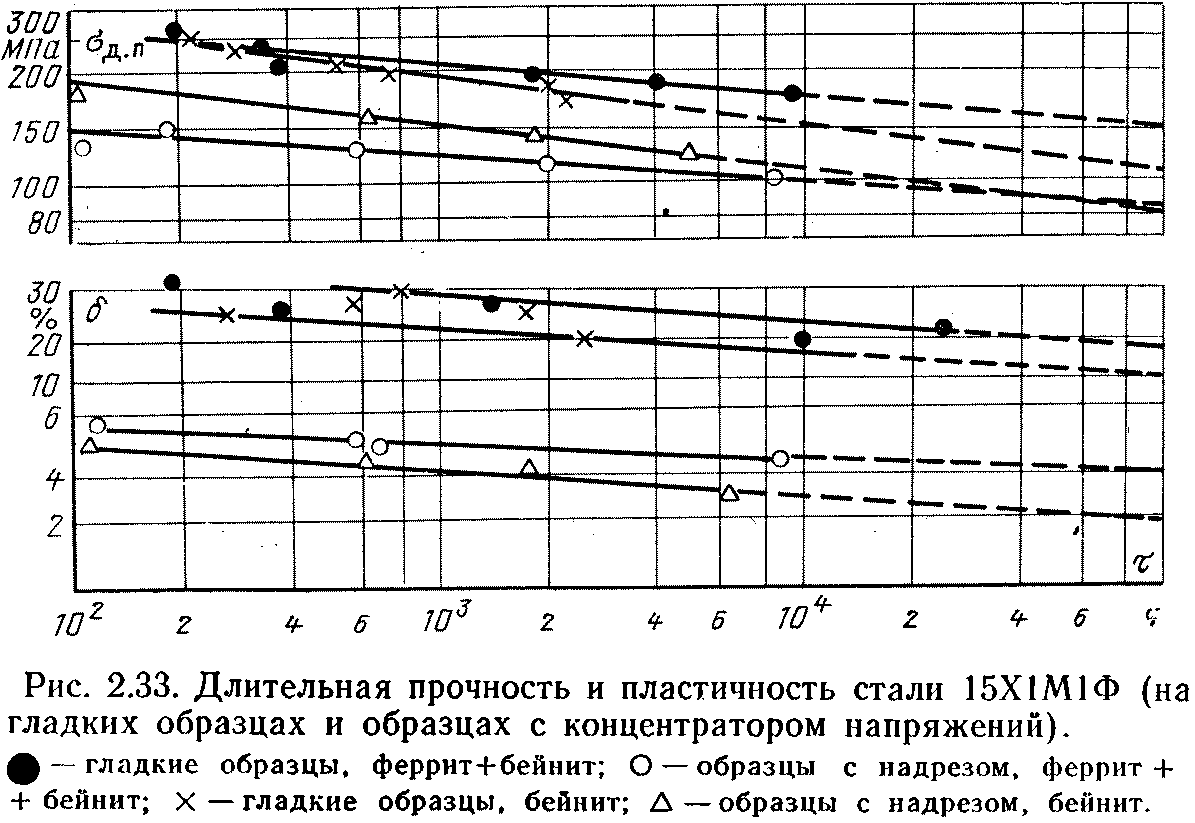

Таблица 2.9. Структура, механические свойства и фазовый состав контрольных участков труб паропроводов· из стали 15Х1МФ Ø 245х45 мм блоков 300 МВт по данным электростанций t=565°-545°C, p=24,0-25,5 МПа

Продолжение табл. 2.9

Исследования проводились на металле одной трубы, которая в состоянии поставки имела бейнитную структуру игольчатого строения. Часть этого металла в лабораторных условиях подвергалась нормализации с температуры 1050°С и отпуску при 740—750°С. После указанной термообработки структура металла состояла из бейнита и 30% феррита. Испытания на длительную прочность двух структурных состояний проводились на гладких (стандартных) образцах, и с концентратором в виде спирального надреза [132]. Одновременно на исследуемом металле проводилось старение под напряжением 56 МПа при температуре 585°С в течение 3 тыс. ч. Результаты исследований длительной прочности стали представлены на рис. 2.33.

Присутствие концентратора заметно снижает уровень длительной прочности стали, имеющей различное структурное состояние. При этом σд.п за 100 тыс. ч эксплуатации при 570°С выше для металла с феррито-бейнитной структурой. После старения под напряжением уровень жаропрочности стали с концентратором практически не изменился. Длительная пластичность стали 15Х1М1Ф в условиях испытаний на длительный разрыв представлена на рис. 2.33. Наблюдается большой разброс экспериментальных точек; наличие концентратора, как видно, снижает уровень длительной пластичности стали 15Х1М1Ф в 7—10 раз. Минимальное относительное удлинение образцов с концентратором для данных условий испытания составляет 3—3,5%, причем более низкие — у образцов, имеющих бейнитную структуру.

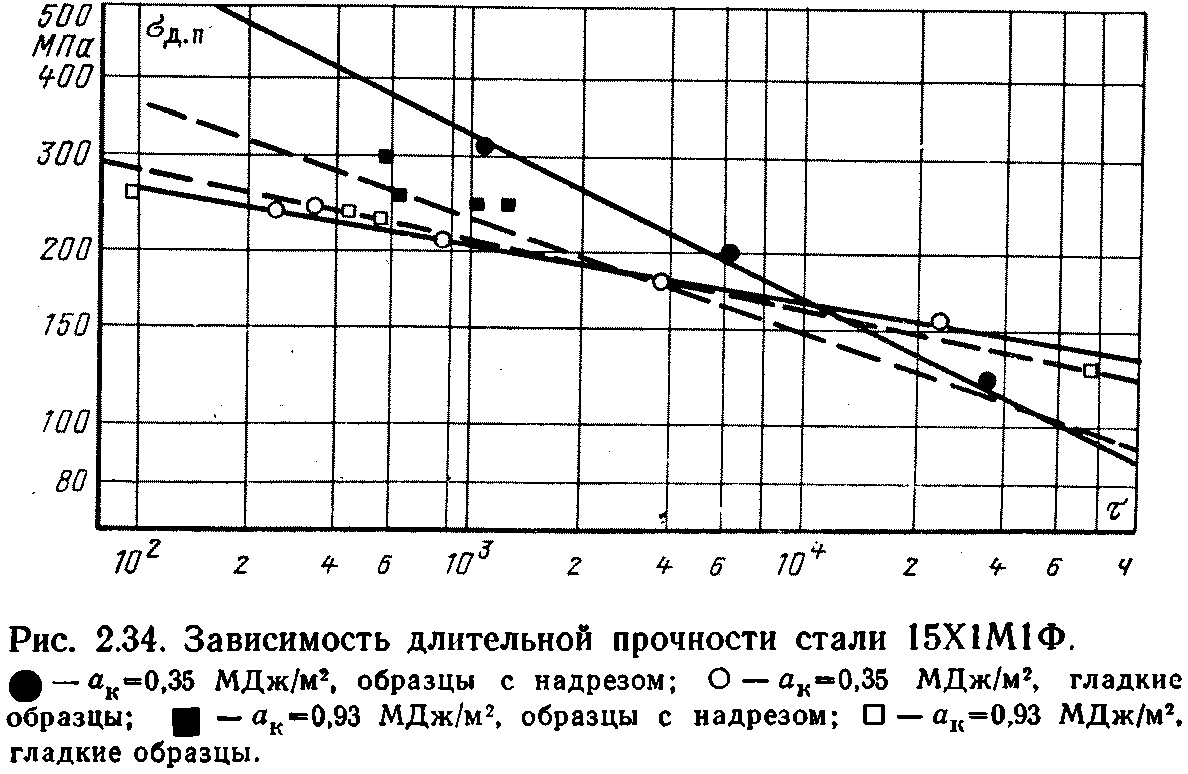

Для оценки эксплуатационной надежности охрупченного металла важен не абсолютный уровень длительной прочности, а интенсивность ее изменения в процессе эксплуатации под влиянием концентраторов напряжений, роль которых могут играть непровары, раковины, поры и т. п. Результаты исследований [41] свидетельствуют, что металл труб с пониженной ударной вязкостью (αк=0,33 МДж/м2) при температуре 570°С склонен к тепловому охрупчиванию (рис. 2.34). Кривая длительной прочности образцов с надрезом пересекает кривую длительной прочности гладких образцов в интервале 15—20 тыс. ч. Пределы длительной прочности металла за 100 тыс. ч для образцов с надрезом оказались ниже на 15 МПа, чем для образцов стандартных, гладких.

Учитывая высокую чувствительность к надрезу стали 15Х1М1Ф на паропроводах особенно опасным следует признать наличие в сварных стыках всякого рода подрезов, непроваров, глубоких рисок и др. Выточки и отверстия в трубах создают неравномерность в распределении напряжений, пластической деформации, что также снижает эксплуатационную надежность стали.

Изменение структуры, свойств и фазового состава металла станционных паропроводов блоков из стали 15Х1М1Ф в процессе длительной эксплуатации представлено в табл. 2.9.

В работе [109] показано, что к 100 тыс. ч эксплуатации металл паропроводов обладает высоким уровнем прочностных свойств как при комнатной, так и при рабочей температуре. Пластические свойства и ударная вязкость стали удовлетворяют требованиям технических условий.

Рис. 2.35. Длительная прочность металла труб паропроводов из стали 15Х1М1Ф после продолжительной эксплуатации.

![]()

Максимальный выход молибдена в карбиды за указанное время эксплуатации составил 60—67%, хрома— 35—45, ванадия — до 93%. Установлено, что в процессе эксплуатационного старения сталь обладает стабильностью структуры. После длительных сроков эксплуатации за счет развития процессов коагуляции и сфероидизации наблюдается менее четко выраженная игольчатая направленность феррита в бейните по сравнению с исходным состоянием и более крупные выделения карбидов. Согласно обобщенным данным испытаний металла труб паропроводов из стали 15Х1М1Ф на длительную прочность часть труб, имеющая жаропрочность ниже гарантированной заводом [68], незначительна.

Проведенные нами испытания на длительную прочность металла труб паропроводов после длительного времени эксплуатации свидетельствуют о достаточном ресурсе жаропрочных и пластических свойств стали (рис. 2.35). При этом коэффициент запаса прочности труб главных паропроводов блоков 300 МВт Ø 245X45 мм высок и составляет 1,6—1,75.

Таким образом, трубы паропроводов из стали 15Х1М1Ф при рабочих параметрах обладает высокими жаропрочными характеристиками, но имеют более низкую деформационную способность, чем трубы из стали 12X1МФ, и более чувствительны к концентраторам напряжений. Несмотря на это, как показывает опыт работы, сталь 15Х1М1Ф имеет высокую работоспособность (до 100 тыс. ч).