Успешное развитие современной теплоэнергетики в значительной степени предопределялось разработкой и правильным выбором марок жаропрочных сталей для различных элементов отечественного энергомашиностроения. Наиболее широкое применение в промышленности получили низколегированные теплостойкие хромомолибденованадиевые стали, 12%-ные хромистые и аустенитные стали. Детали, изготовленные из этих сталей, предназначены для постоянной работы в течение десятков лет при напряжении 30—75 МПа и температуре от 500 до 650°С. С увеличением мощности и рабочих параметров выдвигаются все более высокие требования к металлу, работающему в условиях ползучести. Однако при всем многообразии существующих жаропрочных материалов в энергетике нашла применение лишь незначительная их часть.

К материалам, предназначенным для длительной службы, предъявляются следующие основные требования:

высокое сопротивление ползучести и жаропрочность; стабильность структуры и свойств при рабочих параметрах;

коррозионная стойкость в различных агрессивных средах;

технологичность.

Этим сочетанием свойств, кроме аустенитных, обладают теплостойкие перлитные стали, которые в исходном состоянии имеют сравнительно низкий уровень кратковременных и длительных прочностных характеристик и достаточно устойчивую структуру. Повышенная жаропрочность стали достигается за счет комплексного легирования и термической обработки, в результате которой из пересыщенного твердого раствора с ограниченной растворимостью при высоких температурах выделяются дисперсные упрочняющие частицы, которые препятствуют передвижению дислокаций и замедляют или останавливают их движение. Высокое сопротивление ползучести перлитных сталей обеспечивается специальным разносторонним легированием и значительным повышением температуры рекристаллизации стали по сравнению с рабочей температурой. В настоящее время можно считать установленным, что количество, размер и характер распределения вторичных упрочняющих фаз является решающим фактором, определяющим долговечность жаропрочных сталей.

В процессе длительной работы под напряжением при высоких температурах в стали происходит изменение исходной структуры, прочностных и пластических свойств, фазового состава. При этом изменяется тонкая структура: развивается фрагментация (дробление) зерен, внутри них образуется субструктура, увеличивается угол разориентировки на границах субзерен и т. п. С течением времени в результате развития процессов сфероидизации и коагуляции фаз тип первоначальной структуры изменяется. Например, феррито-перлитная структура стали 12Х1МФ (зерно баллов 6—7 по ГОСТ 5639-65) после 30—35 тыс. ч старения при температуре 570°С превращается в феррито-карбидную, при этом увеличивается скорость ползучести стали.

В зависимости от степени легированности стали и ее свойств установлены предельные рабочие температуры для различных марок сталей [126] (табл. В.1).

Таблица В.1. Предельные рабочие температуры сталей

Марка стали | ГОСТ или ТУ на сталь | ГОСТ или ТУ на трубы | Класс стали | Предельная рабочая температура, °C |

12МХ | ГОСТ 20072-74 | ЧМТУ 2580-54 | Перлитный | 530 |

15ХМ | ТУ 14-3-460-75 | ТУ 14-3-460-75 |

| 550 |

12Х1МФ | ГОСТ 20072-74 | ТУ 14-3-460-75 |

| 570 |

15Х1М1Ф | ТУ 14-3-460-75 | ТУ 14-3-460-75 |

| 575 |

12ХПВ2МФ | ТУ 14-3-460.75 | ТУ 14-3-460-75 | Ферритомартенситный | 630* |

12Х18Н12Т | ГОСТ 5632-78 | ТУ 14-3-460-75 | Аустенитный | 610 |

* Предельная температура для поверхностей нагрева.

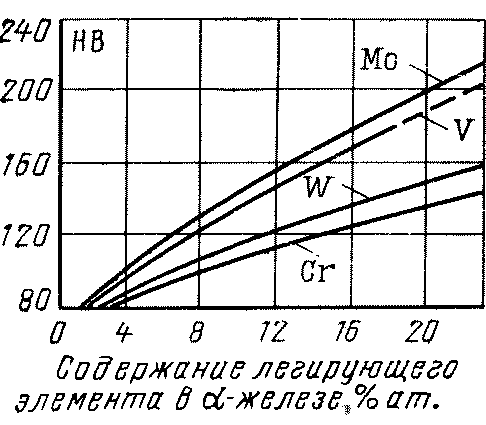

Рис. В.1. Влияние легирующих элементов на упрочнение феррита.

Работа различных деталей при параметрах, выше допустимых, часто приводит к преждевременному разрушению, поэтому очень важно правильно оценить и выбрать материал с учетом фактических условий работы (состава газовой среды, температуры, напряжений, циклирования и т. п.).

Комплексное влияние легирующих элементов на сопротивление ползучести хромомолибденованадиевых сталей при высоких температурах выражается прежде всего в упрочнении матрицы твердого раствора молибденом [8] и выделении при эксплуатационном старении вторичных мелкодисперсных карбидов. Молибден — элемент с большим, чем у железа, атомным радиусом — увеличивает параметр решетки твердого раствора и тем самым упрочняет феррит (рис. В.1).

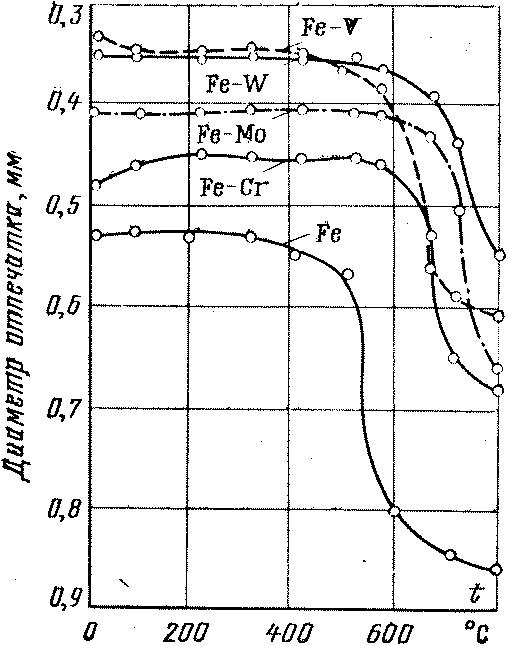

Рис. В.2. Твердость феррита после закалки с 1200°С в воде в зависимости от легированности и температуры испытания.

Рис. В.3. Возврат твердости двойных железных сплавов (после предварительного наклепа на 90%) как критерий для определения сдвига температуры рекристаллизации.

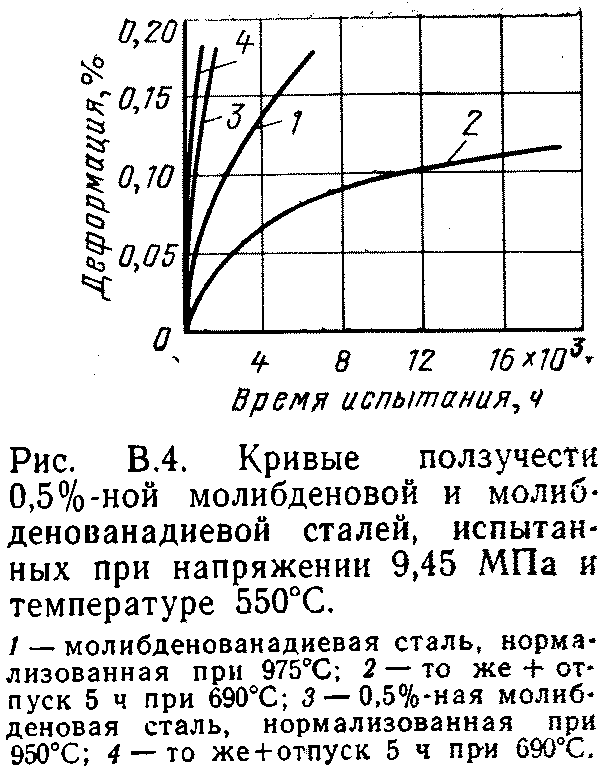

По эффективности действия на повышение твердости феррита при высоких температурах легирующие элементы располагаются в следующем порядке: хром, вольфрам, ванадий, молибден [1]. При этом прочность феррита, легированного хромом и ванадием, начинает снижаться при температуре около 450°С, а легированного титаном и молибденом — при температурах 500°С (рис. В.2). Повышая жаропрочность феррита, молибден также повышает температуру рекристаллизации а- и γ-растворов. По способности повышать температуру рекристаллизации (600—650°С) молибден уступает только вольфраму (рис. В.3). В присутствии молибдена сопротивление ползучести низколегированных сталей возрастает (рис. В.4). Особенно высокое сопротивление ползучести наблюдается в сталях со структурой бейнита, образованию которого в значительной степени способствует молибден [26].

Необходимо отметить, что в присутствии молибдена резко снижается чувствительность сталей к тепловой хрупкости. По данным [97] наилучшим сопротивлением охрупчиванию при высоких температурах обладает хромомолибденовая сталь с содержанием 0,3—1,0% Мо и отношением Сr: Мо=2—3:1. В присутствии молибдена самодиффузия железа затрудняется и процессы, обусловливающие развитие рекристаллизации и коагуляции вторичных фаз, затормаживаются. При легирований ванадием, хромом и молибденом в небольшом количестве (0,5%) последний входит в состав сложных карбидов. При увеличении содержания молибдена образуются как простые (типа МоС, Мо2С), так и сложные карбиды разных составов.

Основным карбидообразующим элементом в сталях 12Х1МФ и 12Х2МФСР является ванадий, который, связывая находящийся в стали углерод в карбид ванадия VC, способствует переходу молибдена и хрома в твердый раствор. Вследствие присущей ванадию способности образовывать мелкодисперсные теплостойкие включения VC и высокого их сопротивления коагуляции и росту увеличивается сопротивление стали ползучести при высоких температурах.

Термическая обработка сталей, содержащих ванадий, имеет решающее значение, поскольку ею определяются оба структурных фактора, влияющих на жаропрочность — степень легированности твердого раствора и количество упрочняющей фазы. Применяемые на заводах режимы термической обработки труб обеспечивают оптимальное сочетание этих факторов и высокие значения жаропрочных свойств. Наилучшая длительная прочность достигается в стали при отношении V/C = 4, т. е. когда весь углерод связан в карбиды VC. Мелкодисперсные выделения VC затрудняют скольжение дислокаций и могут вызвать охрупчивание, которое проявляется при отпуске выше 500°С и достигает максимума в области температур 600—650°С. Особенно большое влияние на прочность стали оказывают выделения карбида ванадия перед потерей когерентности и в момент ее разрыва. Однако и некогерентные выделения частиц ванадия вследствие своей теплостойкости и малой скорости коагуляции существенно влияют на перемещение дислокаций и повышают сопротивление ползучести стали.

Легирование сталей ванадием влияет на их поведение при отпуске [67]. После высокого отпуска наблюдается явление вторичного твердения, эффект которого в значительной степени зависит от содержания углерода в стали (рис. В.5). Наличие дисперсных карбидов ванадия приводит к повышению сопротивления ползучести за счет изменения тонкой структуры — измельчения блоков и закрепления дислокаций мелкодисперсными частицами. Эффект закрепления дислокаций в ванадиевых сталях сохраняется до температур примерно 600— 650°С.

В перлитных малоуглеродистых сталях [119] содержание хрома до 1% повышает длительную прочность при 550°С, однако дальнейшее увеличение его содержания оказывается неэффективным (рис. В.6).

Рис. В.5. Твердость нормализованной ванадиевой стали после отпуска.

Рис. В.6. Влияние содержания хрома на длительную прочность хромомолибденовой стали при 550°С.

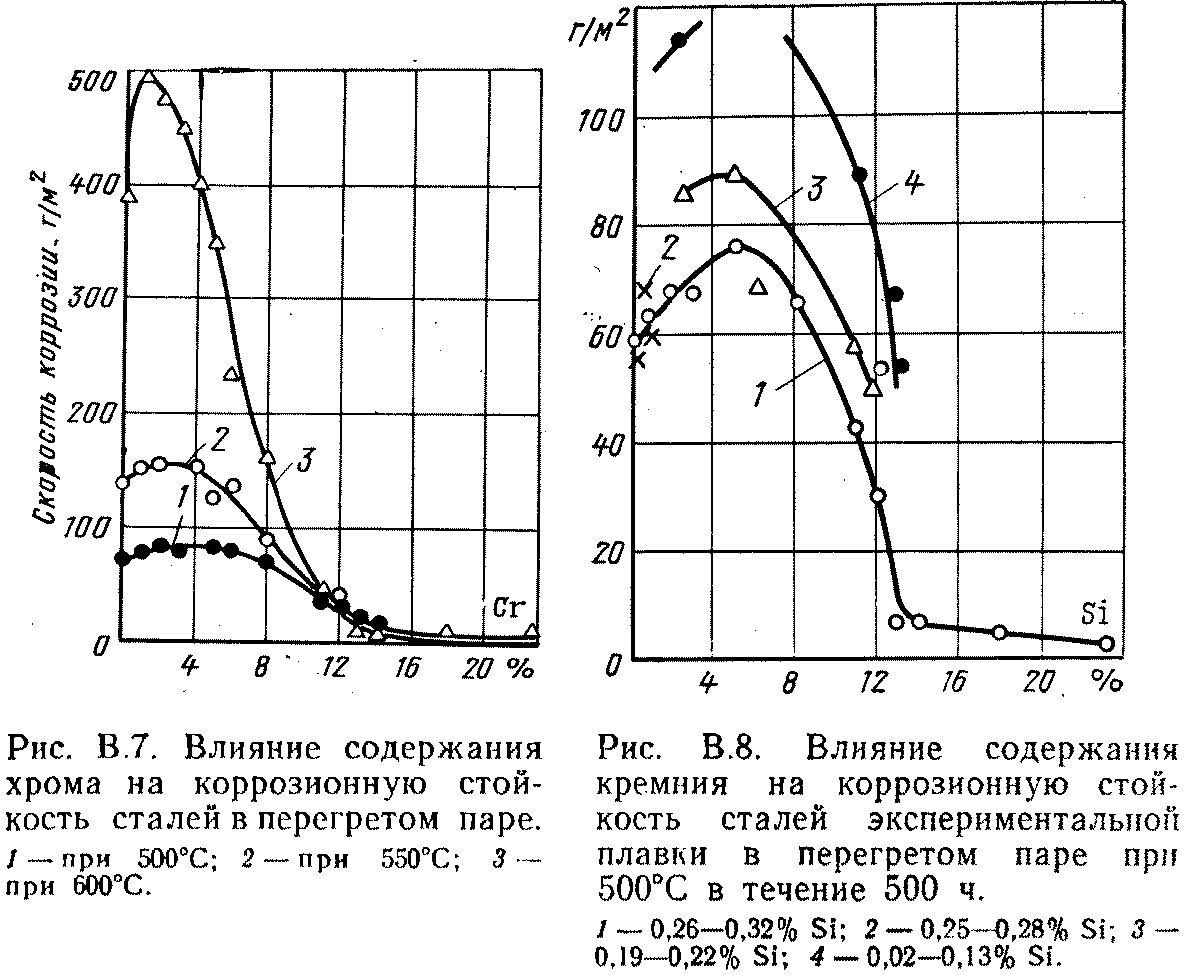

Благоприятное влияние хрома в низколегированных хромомолибденованадиевых перлитных сталях сказывается в увеличении теплостойкости ферритной матрицы, причем максимальное ее значение наблюдается в том случае, когда весь хром находится в твердом растворе и образование его карбидов затруднено присутствием в стали более сильного карбидообразующего элемента. Однако сродство хрома к углероду значительно сильнее, чем к железу, поэтому в этих сталях образуются специальные карбиды хрома. Если часть углерода образует с хромом карбид Сr7С3, то с его появлением жаропрочность хромомолибденованадиевых сталей начинает уменьшаться. Исследование влияния хрома на коррозионную стойкость перлитной стали в перегретом паре [100] показало, что скорость коррозии при различных температурах зависит от содержания хрома и кремния и характеризуется кривыми с максимумом (рис. В.7 и В.8). При температуре 600°С наибольшим окалинообразованием обладает сталь с содержанием хрома 1%, при 550°С — 2%, а при 500°С— 5%.

В сталях феррито-мартенситного класса повышение содержания хрома до 12% приводит к увеличению химической стойкости в различных агрессивных средах. Дополнительное модифицирование этих сталей вольфрамом, молибденом и ванадием повышает сопротивление ползучести и длительную прочность.

В аустенитных сталях содержание хрома изменяется в пределах 16—25%, в отдельных случаях оно снижается до 13—15%. Хром в аустенитных сталях придает им высокую окалиностойкость и стойкость против газовой коррозии. В качестве упрочняющего элемента в высоколегированных сталях хром самостоятельного значения не имеет.

В теплостойких низколегированных сталях хром находится преимущественно в карбиде цементного типа. Растворяясь в Ме3С, хром придает карбиду большую термическую стойкость, уменьшает диффузию углерода в твердом α-растворе, что снижает скорость коагуляции карбидной фазы.

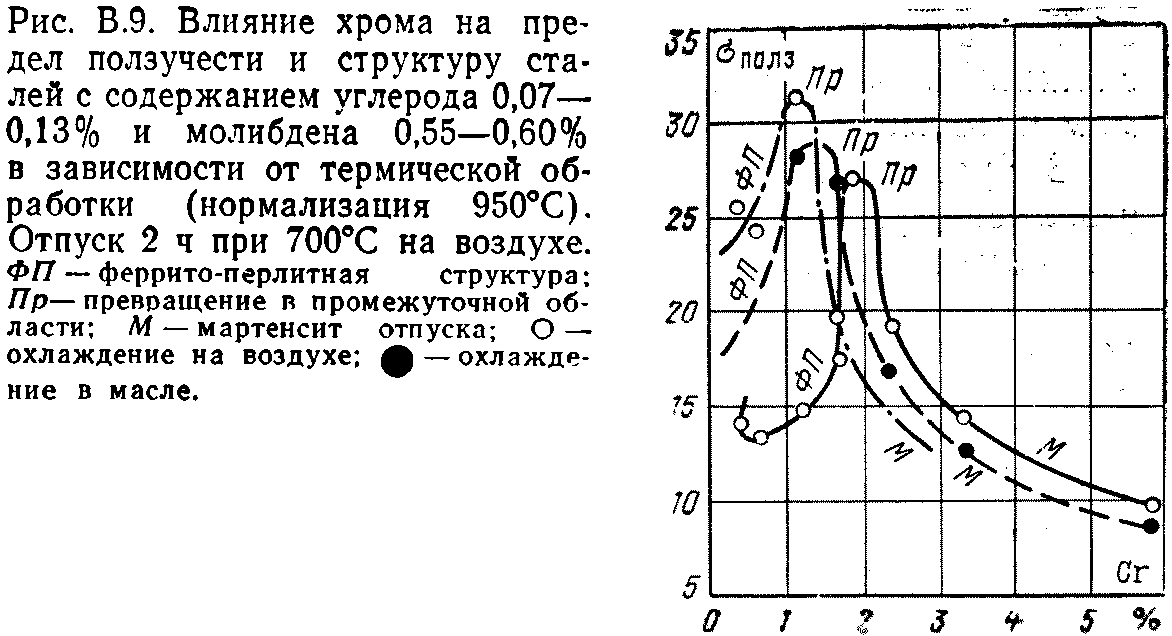

После длительной эксплуатации хром входит в состав более сложных карбидов. Влияние хрома на предел ползучести и структуру низколегированных сталей с содержанием углерода 0,07—0,13% и молибдена 0,55—0,60% [26] представлено на рис. В.9. С увеличением содержания хрома предел ползучести стали изменяется неоднозначно. Для одинаковых условий нагрева и охлаждения металла в связи с изменением количества хрома и критической скорости превращения изменяются границы перлитной, промежуточной и мартенситной областей. Как видно из рис. В.9, при увеличении содержания хрома в определенных пределах и замедленном охлаждении при термообработке снижается максимальное значение жаропрочности, соответствующее превращению в промежуточной области.

При увеличении содержания хрома до 12% сталь приобретает высокое сопротивление окалинообразованию и химическую стойкость в условиях водяного пара и различных агрессивных сред. Модифицирование этой стали вольфрамом, ванадием и молибденом увеличивает сопротивление ползучести и длительную прочность. Сопротивление ползучести 12%-ной хромистой стали растет по мере увеличения содержания вольфрама. При 600° С и напряжении 60 МПа наибольшим сопротивлением ползучести обладает сталь с содержанием вольфрама 3,9% · Согласно [91] вольфрам, с одной стороны, находясь в основном твердом α-растворе, повышает температуру рекристаллизации, затрудняя диффузионные процессы, и, таким образом, повышает стойкость при высоких температурах, с другой стороны, создает возможность дисперсионного твердения, основанного на образовании частиц, которыми могут являться либо сложный карбид с вольфрамом, либо богатые вольфрамом интерметаллиды.

В аустенитных сталях типа 18-8 никель расширяет γ-область, увеличивая стойкость аустенита и уменьшая тем самым критическую скорость закалки, а на сопротивление ползучести феррита не влияет, поэтому теплостойкие стали перлитного и мартенситного классов не легируются никелем, по крайней мере в качестве элемента, повышающего прочность при высоких температурах. Наоборот, для большинства жаропрочных нержавеющих сталей добавка никеля признается нежелательной, поскольку в сочетании с другими легирующими элементами (в частности, с хромом) он способствует развитию тепловой хрупкости [97].

В аустенитную сталь 18-8 титан вводится с целью повышения сопротивления ползучести и длительной прочности, что особенно заметно при температурах, не превышающих 650°С. Для аустенитной стали увеличение содержания титана наряду с повышением жаропрочности способствует снижению пластических свойств при длительном разрыве [119]. Отпуск при 600°С приводит к дисперсионному твердению, повышая твердость стали. При длительном старении при температуре 600—610°С в этой стали проявляется тенденция к образованию межкристаллитных трещин за счет снижения длительной пластичности, что связывается с присутствием дисперсных карбидов титана. После заводской термической обработки стали 12Х18Н12Т титан находится преимущественно в твердом растворе аустенита, этим обеспечивается высокий уровень прочностных и пластических свойств металла при рабочих параметрах.

Таким образом, специальное легирование и последующая термическая обработка металла создают комплекс свойств, который обеспечивает высокую коррозионную стойкость и жаропрочность сталей при высокой температуре.