ГЛАВА ВТОРАЯ

РАБОТОСПОСОБНОСТЬ ЖАРОПРОЧНЫХ СТАЛЕЙ ПОСЛЕ ДЛИТЕЛЬНОГО СТАРЕНИЯ ПОД НАПРЯЖЕНИЕМ ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

2.1. ВЛИЯНИЕ ИСХОДНОЙ СТРУКТУРЫ НА ДОЛГОВЕЧНОСТЬ ЖАРОПРОЧНЫХ СТАЛЕЙ

Подробное изучение взаимосвязи структуры широко применяемых в энергетике сталей 12Х1МФ и 12Х2МФСР с жаропрочными свойствами было проведено авторами [72—75]. Этими исследованиями установлено, что жаропрочность низколегированных сталей после длительного высокотемпературного старения существенно зависит от исходного структурного состояния. Наиболее высокую длительную прочность можно получить после закалки стали на мартенсит и последующего высокого отпуска. При этом жаропрочность повышается не только за счет фазового наклепа, но и за счет более равномерного распределения упрочняющих частиц карбида ванадия по контуру мартенситных игл и дефектов кристаллической решетки. Декорирование микроструктуры теплостойкими дисперсными карбидами VC способствует стабильности свойств металла при последующем высокотемпературном старении. Однако в работах [151, 152], авторы которых подробно исследовали свойства ползучести дисперсионно-твердеющего сплава, было показано, что образцы, термически обработанные на максимальную твердость, показали меньшее сопротивление ползучести, чем медленно охлажденные образцы, металл которых находился в состоянии структурного равновесия. По мнению автора работ [127, 128] термическая обработка дисперсионно-твердеющих сталей должна выбираться в зависимости от условий службы детали и, в частности, от рабочей температуры и напряжения. Для работы при низких температурах, когда не проходят процессы возврата и выделения, лучшим структурным состоянием для получения наивысшего сопротивления ползучести, является состояние, дающее максимальный предел прочности при обычном растяжении. При температурах, когда происходят возврат и рекристаллизация либо фазовые превращения или дисперсионное твердение, предварительная термическая обработка должна быть избрана такой, чтобы сделать металл свободным от напряжений. Для длительной работы при повышенной температуре необходимо создать более стабильное структурное состояние, при котором дальнейшее перемещение атомов во время работы сведено к минимуму. В связи с этим автор [127, 128] рекомендует для сталей, работающих при относительно высоких температурах, применять нормализацию в качестве предварительной обработки, которая обеспечивает по условиям службы высокое сопротивление ползучести. Для последующей стабилизации структуры рекомендуется вторичная термообработка, которая может и не давать максимума прочности при кратковременных испытаниях металла. Однако необходимо отметить, что эти утверждения не исключают возможности стабилизации закалочной структуры мартенсита при условии проведения последующего высокого отпуска при температуре, значительно выше рабочей.

Изучая сопротивление ползучести хромомолибденованадиевых сталей, авторы работы [133] показали, что долговечность труб из стали 12Х1МФ с браковочной структурой, прошедших отжиг в межкритическом интервале температур, сокращается в 5—8 раз по сравнению со сталью, прошедшей термообработку по рекомендованному режиму — нормализация + высокий отпуск.

При исследовании металла паропроводов после 15-летней работы установлено [87], что определяющим условием жаропрочности при предельной эксплуатации следует считать структурный фактор — количество сфероидизированных и коагулированных вторичных фаз.

Большой комплекс работ был выполнен авторами [67, 94, 95, 137] по изучению влияния структурного состояния на работоспособность сталей. Так, было установлено, что основными критериями жаропрочности теплостойких сталей являются плотность расположения упрочняющих фаз, расстояние между частицами карбидов и их дисперсность, что в свою очередь определяется режимом термической обработки.

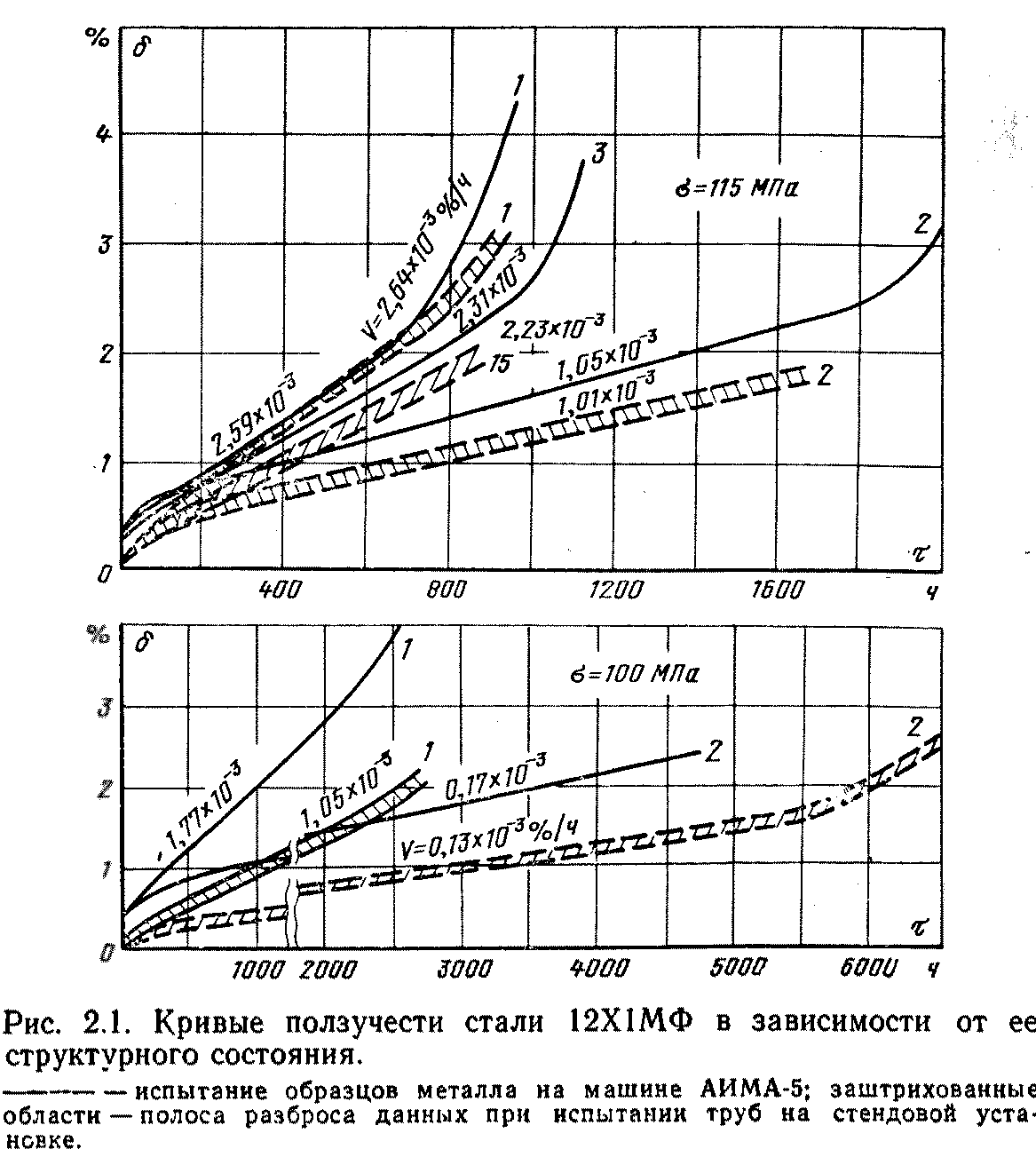

Влияние различных типов структур на долговечность жаропрочных сталей изучено недостаточно. Нами были исследованы закономерности изменения ползучести стали 12Х1МФ в условиях длительного разрыва при температуре 585°С. Исследования проводились на трубах в условиях сложнонапряженного состояния на специальной стендовой установке под внутренним давлением [53]. Одновременно из этих же труб изготовлялись образцы и проводились испытания (стандартным методом) на длительную прочность на машинах АИМА-5 при тех же расчетных температуре и напряжении, что и на стендовой установке. Испытаниям подвергались трубы промышленной партии одной плавки, прошедшие различные режимы термической обработки для получения феррито-карбидной, феррито-перлитной, феррито-бейнитной и закалочной структур игольчатого строения. Механические свойства металла труб после различных видов термической обработки соответствовали техническим условиям. Испытания проводились при напряжении 100 и 115 МПа, трубы и образцы доводились до разрушения. На рис. 2.1 представлены кривые ползучести испытанной стали. Деформация ползучести определялась периодическими измерениями приращения диаметра в контрольных точках через каждые 100 мм по длине труб [53].

В зависимости от исходной структуры, характер кривых ползучести стали 12Х1МФ различен (рис. 2.1). Трубы с браковочной структурой (балл 7 шкалы по ТУ 14-3-460-75) при σв=115 МПа (кривая 1) практически не имеют установившейся стадии, третий участок ползучести заметно растянут во времени. Металл этой трубы на стенде разрушился через 385 ч, у места разрушения наблюдалось значительное утонение стенки, максимальная деформация трубы составила 3,1%, а скорость ползучести до начала третьего периода равна 2,64·10-3% /ч. Труба с рекомендованной структурой (балл 2) (кривая 2 на рис. 2.1) в аналогичных условиях испытаний имела растянутый второй участок ползучести (труба снята с испытаний до разрушения), скорость ползучести была в 2,5 раза меньше. При испытаниях образцов (кривая 3, балл 8) из исследуемых труб, была установлена аналогичная зависимость жаропрочных свойств для браковочной структуры. При этом деформационная способность стали при испытании образцов в 1,5—2 раза выше, чем при разрушении труб (см. табл. 1.2).

Несмотря на снижение напряжений до 100 МПа характер кривых ползучести остается без изменений. Наибольшую жаропрочность имеет сталь со структурой: 40—45% бейнита + феррит (балл 2) (кривая 2 на рис. 2.1). Время до разрушения составило 6300 ч при остаточной деформации 2,16%. Разрушение имело хрупкий характер с незначительным утонением стенки у места повреждения. В трубе, имевшей структуру бейнита отпуска игольчатого строения (после закалки и последующего отпуска), первые трещины образовались после 3 тыс. ч испытаний. Остаточная деформация составила 2,0—2,1%.

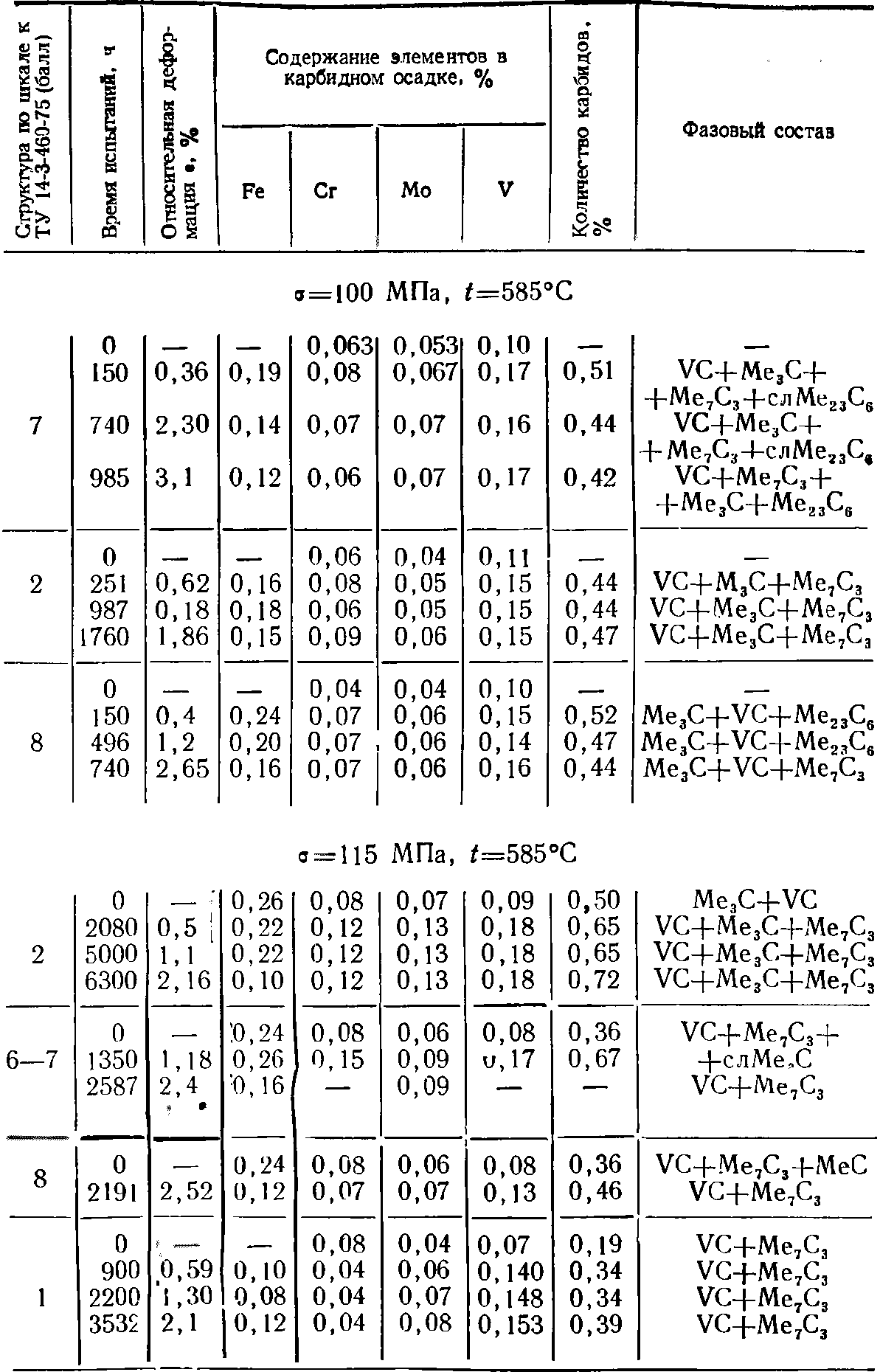

Таблица 2.1. Химический и фазовый состав изолированных анодных осадков из стали 12X1МФ после стендовых испытаний

Разрушение имело бездеформационный характер, утонения стенки в месте раскрытия не произошло. При испытании на длительную прочность образцов была получена аналогичная картина — во всех случаях остаточная деформация образцов была более высокой, чем при испытаниях труб на стенде.

После испытаний труб изучалось изменение карбидного состава стали. Было выявлено изменение количества карбидов — преимущественно железа и молибдена (табл. 2.1). Содержание железа в карбидном осадке для всех структурных состояний стали (кроме закаленного) уменьшилось на 30—40%, а содержание молибдена увеличилось до 20—30%.

Для определения изменений в тонкой структуре стали в процессе накопления остаточной деформации ползучести вплоть до разрушения производилось исследование металла труб на электронном микроскопе. В исходном состоянии в стали с браковочной ферритной структурой карбидные выделения (Ме3С) распределены внутри зерен хаотически и имеют круглую и неправильную форму. По границам зерен встречаются более крупные выделения частиц. В зернах феррита просматриваются отдельные свободные дислокации. С ростом пластической деформации в феррите развивается фрагментация, плотность дислокаций увеличивается, малоугловые субграницы вытянуты в направлении деформации (см. рис. 1.2). На стадии предразрушения труб наблюдается интенсивное переползание дислокаций через границы субзерен (см. рис. 1.10).

Низкое сопротивление ползучести труб с ферритной структурой, очевидно, обусловливается наличием в структуре феррита значительного количества свободных дислокаций, способных перемещаться через границы субзерен и зерен. При этом скорость ползучести металла труб быстро возрастает. На всех трубах с нерекомендованной структурой трещины располагались локально на одном из сравнительно небольших участков, утонение стенок у места разрушения составило 23—31%. При микроструктурном исследовании на участке сосредоточения деформации была видна четкая ориентация ферритных зерен, по границам которых появилось большое количество пор, ориентированных перпендикулярно максимальным растягивающим напряжениям. Исследования на электронном микроскопе металла с рекомендуемой структурой проводились на трубах, в структуре которых содержалось кроме феррита до 20% перлита или 45% бейнита. С накоплением остаточной деформации ползучести в феррите перлитного и бейнитного зерна образуется фрагментированная структура с большими углами разориентировки, происходит значительное накопление дислокаций, их перераспределение и образование субструктуры (рис. 2.2). В перлите наблюдается развитая степень сфероидизации пластин цементита , по границам зерен видны крупные скопления карбидов.

Рис. 2.2. Субструктура в процессе ползучести стали 12X1МФ с рекомендованной структурой (увеличено в 30 000 раз).

а — перлитная структура; б — бейнитная структура.

Сопротивление ползучести стали возрастает с увеличением количества промежуточной составляющей и мелкодисперсных выделений, препятствующих перемещению дислокаций. Характер разрушения труб межзеренный и не зависит от типа структуры.

В процессе ползучести в металле со структурой сорбита отпуска происходят фрагментация игл феррита и выделение мелкодисперсных карбидов по границам игл и субзерен.

Под влиянием высоких температур и напряжения при длительных выдержках в перлитных сталях происходит растворение, выделение и коагуляция карбидных частиц, что также существенно влияет на изменение механических и жаропрочных свойств в процессе эксплуатации. Для углеродистых сталей было установлено [11], что скорость роста карбидов с течением времени затухает и временной фактор по сравнению с температурным не столь эффективно влияет на рост частиц.

Таблица 2.2. Количество карбидов в стали 12Х1МФ в зависимости от продолжительности старения

С целью определения стабильности структуры и свойств теплостойких сталей представляет интерес изучение закономерностей коагуляции карбидов при длительном воздействии высоких температур [59]. Заготовки для исследования были вырезаны из трубы паропровода из стали 12Х1МФ состава: 0,15% С; 0,25% Si; 0,42% Мn, 1,05% Сr; 0,30% Мо; 0,17% V; S и Р<0,019%. Механичеcкие свойства металла трубы после термической обработки соответствовали требованиям технических условий. Исследования проводились методами количественного металлографического анализа по методике [11]. Изменения количества частиц карбидов в зависимости от времени старения стали 12X1МФ при температуре 600°С приведены в табл. 2.2.

Для каждой выдержки при старении определялся средний размер карбидной частицы по формуле![]() где d — размер карбидной частицы; ni — количество частиц каждой группы; n — сумма частиц всех групп.

где d — размер карбидной частицы; ni — количество частиц каждой группы; n — сумма частиц всех групп.

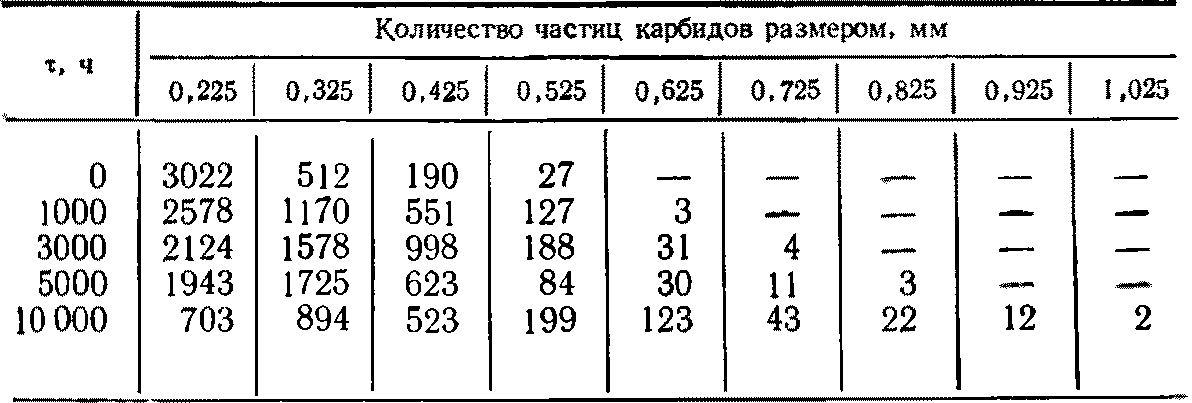

Как видно из табл. 2.2, в стали 12Χ1ΜΦ происходит непрерывный рост частиц в течение 10 000 ч. На рис. 2.3,а представлена зависимость среднего размера карбида сталей 12X1 МФ и 12Χ2ΜΦCΡ от времени старения при температуре 600°С. Графическим дифференцированием кривых рис. 2.3,а была получена средняя скорость роста карбидов (рис. 2.3,б). Наиболее интенсивный рост карбидов происходит в первые 2—3 тыс. ч старения. Затем скорость роста карбидов монотонно убывает. Зависимость количества карбидов различных размеров (0,225—0,725 мкм) от времени старения при температуре 600°С для стали 12X1МФ представлена на рис. 2.4.

Видно, что количество мелких частиц размерами до 0,225 мкм с увеличением времени старения непрерывно уменьшается, причем наиболее быстро — в начале процесса и замедленно — в конце. Число карбидов размерами 0,325—0,425 мкм вначале увеличивается, очевидно, за счет растворения более мелких частиц, а затем — при более длительных выдержках, уменьшается. Число крупных выделений размерами 0,425 мкм и более непрерывно растет за счет растворения частиц среднего размера (рис. 2.5).

Изменение дисперсности и количества карбидов с увеличением времени старения влияет на механические свойства металла. При этом уменьшается сопротивление ползучести и увеличивается эффективная длина плоскости скольжения. Долговечность металла при этом снижается (рис. 2.6).

Рис. 2.5. Скорость роста (растворения) карбидов при отпуске стали 12X1МФ.

Обозначения те же, что и на рис. 2.4.

Рис. 2.6. Зависимость предела длительной прочности от числа упрочняющих частиц.

Проектный срок работы металла энергоустановок составляет 100 тыс. ч. Значительная часть энергетического оборудования отработала и превысила это время. В связи с этим очень важной практической задачей является прогнозирование сроков дальнейшей надежной эксплуатации металла сверх расчетного. В настоящее время еще не сформулированы критерии оценки качества длительно работавшего металла. Особенно остро эта проблема стоит в связи с различным исходным структурным состоянием металла труб, отработавших расчетный срок.

С целью прогнозирования долговечности дальнейшей работы металла после 100 тыс. ч [58] были проведены испытания и исследования труб 0 32x4,0 мм одной плавки, которые можно рассматривать как модель труб Ø 273X36, уменьшенную в 8,5 раз. Химический состав плавки соответствовал стали 12Х1МФ. Трубы предварительно выдерживались под внутренним давлением σ = 26 МПа и температурой 600°С, чтобы имитировать происходящие в металле изменения структуры и свойств в процессе эксплуатации. Испытаниям подвергалась хромомолибденованадиевая сталь с различными типами структур: феррито-карбидной, феррито-перлитной, феррито-бейнитной и закалочной бейнитной структурой.

Таблица 2.3. Механические свойства металла труб 032х4 мм в исходном состоянии

Механические свойства | Структура | ||||

Бейнит 100 %, балл 1 | Феррит— 50% бейнита, балл 2 | Феррит— 15% перлита, балл 6 | Феррит— карбиды, балл 7 | Феррит— бейнит— | |

Предел прочности, МПа | 673 | 617 | 479 | 440 | 553 |

Предел текучести, МПа | 475 | 436 | 342 | 321 | 391 |

Относительное удлинение, % | 20,0 | 23,2 | 26,4 | 28,0 | 24,0 |

Твердость, НВ | 196 | 179 | 138 | 129 | 160 |

Механические свойства стали после термообработки труб во всех случаях соответствовали требованию технических условий. Максимальная прочность стали достигнута после закалки, минимальная — в отожженном состоянии (табл. 2.3).

Химическим анализом анодных осадков после различных режимов термической обработки было выявлено, что из твердого раствора в карбиды перешло 1,7— 7,3% Сr, 12—16% Мо, 58—84% V. По данным рентгеноструктурного анализа основными фазами в исходном состоянии металла являются Ме3С, VC, только в стали с перлито-ферритной структурой присутствует еще карбид Ме7С3.

Патрубки из исследуемых труб подвергались длительному высокотемпературному старению. Выбор температуры старения 600°С был сделан на основании результатов испытаний на длительную прочность стали 12Х1МФ при различных температурах и обработке результатов по параметрической зависимости Ларсона-Миллера. Все экспериментальные точки для различных температур легли на одну прямую, что свидетельствует об идентичности происходящих процессов при повышении температуры до 600°С. Кроме того, полученные результаты изменения количества и типа фаз стали 12X1МФ при длительном старении (табл. 2.1) показали, что новых фаз при температуре 600°С не образуется, а в процессе старения происходит перераспределение легирующих элементов в сторону увеличения существующих сложных карбидов.

Старение труб 0 32X4 из стали 12Х1МФ под внутренним давлением проводилось до времени, которое соответствовало бы распаду структуры и получению феррито-карбидной смеси, значительной коагуляции и сфероидизации карбидов. Для этого после 3,5; 5; 6,5 и 8 тыс. ч выдержки при 600°С (что эквивалентно соответственно 134, 195, 260 и 325 тыс. ч при рабочей температуре паропроводов 545°С) отрезались кольца для исследования состояния металла. В исходном состоянии и снятый со стенда металл подвергался испытаниям на длительную прочность с записью деформации ползучести, исследованию фазового состава и изменений тонкой структуры (табл. 2.4).

Для более обоснованного моделирования изменений, происходящих в металле труб паропроводов при высокотемпературной ползучести, нами проводились аналогичные испытания более толстостенных труб Ø 133Х10 мм, что моделирует трубы Ø 273X20 мм. Испытаниям под внутренним давлением подвергалась труба из стали 12X1МФ, имевшая феррито-бейнитную структуру (40% бейнита), а также сваренный с ней патрубок этой же трубы, имевший феррито-карбидную структуру. Эта структура была получена после проведения специальной термической обработки. Испытания продолжались 5 тыс. ч при σ=50 МПа и t=600°С, что эквивалентно 195 тыс. ч при 545°С.

Таблица 2.4. Результаты испытаний на длительную прочность металла труб Ø 32х4 мм из стали 12Х1МФ в исходном состоянии и после старенья при температуре 600°С и давлении 7,5 МПа (σ=26 МПа)

Использование для эксперимента трубы Ø 133Х10 мм из стали одной плавки, имевшей браковочную и рекомендуемую структуру, позволило проверить полученные закономерности изменения структуры и свойств при испытании труб Ø 32X4 пароперегревателей, а также установить правомочность использования для исследований тонкостенных труб в качестве модели паропроводной трубы. Степень структурных изменений в металkе примерно соответствовала старению при σ = 26 MПa продолжительностью 6,5 тыс. ч.

После 5—6,5 тыс. ч выдержки при σ=26-50 МПа и t= 600°С (эквивалентно 350 тыс. ч при 545°С) микроструктура исследуемых труб превратилась в феррито- карбидную. Исключением явилась структура сорбита отпуска, на которой даже после 8250 ч (эквивалентно 400 тыс. ч при 545°С) сохранилась игольчатая направленность. В феррито-бейнитной структуре после высокотемпературного старения сохранилась фрагментированная матрица бывшего бейнита.

Таблица 2.5а. Микротвердость структурных составляющих труб 032x4 мм при нагрузке 20 г

Время старения, ч | Феррит+бейнит | Сорбит отпуска | Феррит+перлит | Феррит+ перлит по границам | Феррит+карбиды | ||

Феррит | Бейнит | Феррит | Перлит | Феррит | Феррит | ||

0 | 174 | 216 | 224 | 167 | 206 | 149 | 136 |

3500 | — | — | — | 129 | 166 | 136 | — |

5600 | 162 | 178 | 182 | 114 | 146 | 130 | 132 |

6500 | 158 | 170 | 173 | — | — | 120 | 130 |

8600 | 155 | 164 | 170 | — | — | — | — |

Необходимо отметить, что несмотря на одинаковые условия испытаний интенсивность распада составляющих различных типов микроструктуры стали оказалась различной. Уже после 3,5 тыс. ч выдержки было обнаружено, что в структуре «переотпуска» практически полностью исчезли перлитные колонии по границам зерен. После 5 тыс. ч старения трубы с феррито-перлитной структурой были сняты с испытаний в связи с почти полным распадом перлитной составляющей; к 8 тыс. ч наблюдаются значительные изменения продуктов промежуточного превращения феррито-бейнитной структуры. Наиболее стабильной при старении проявила себя структура, состоящая из 100% сорбита отпуска.

Влияние исходной структуры на темп разупрочнения иллюстрируют данные изменения микротвердости различных структурных составляющих стали после старения при температуре 600°С (табл. 2.5,а). Приведенные в табл. 2.5а значения являются средними из 50 замеров.

Как видно, особенно нестабильными являются феррито-перлитная структура и структура переотпуска.

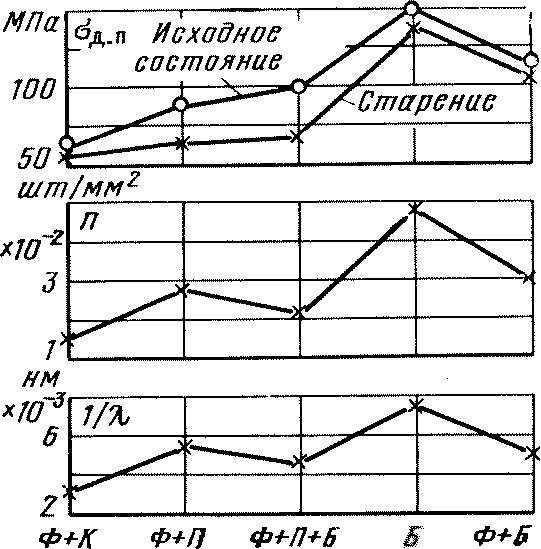

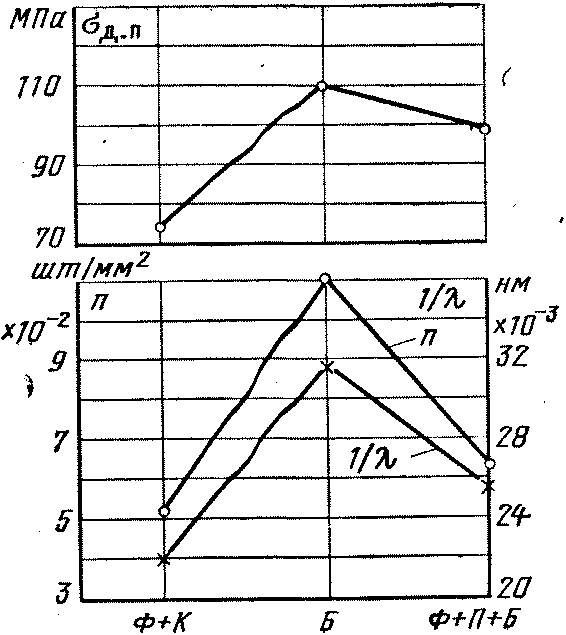

Рис. 2.7. Изменение предела длительной прочности σдп, плотности n и дисперсности 1/λ карбидных частиц от режима термообработки стали 12X1МФ.

Структура: Ф + К — феррито-карбидная; Ф + П — феррито-перлитная; Б — бейнитная; Ф + П + Б — феррито-перлито-бейнитная.

Испытания на длительную прочность труб Ø 133X10 мм и Ø 32X4 мм показали, что в исходном состоянии в зависимости от структуры жаропрочность стали значительно отличается. Так, стали с закалочной структурой имеют предел длительной прочности примерно в 2 раза выше, чем с феррито-карбидной структурой (см. табл. 2.4 и рис. 2.7).

Структурные изменения, происходящие в процессе высокотемпературного старения, отражаются на жаропрочности металла. Предел длительной прочности стали с феррито-перлитной структурой после старения снизился на 25%, у переотпущенной — на 40%, феррито-карбидной — на 15%. В стали, содержащей сорбит отпуска, жаропрочность металла оставалась наиболее высокой.

Результаты испытаний на длительную прочность образцов, вырезанных из двух патрубков трубы Ø 133X10 мм, после старения, имитирующего эксплуатацию до 200 тыс. ч при 545°С, показали, что труба с феррито-бейнитной структурой имеет предел прочности 140 МПа, с феррито-карбидной структурой — 80МПа. Кроме жаропрочных характеристик изучались также дисперсность, распределение карбидных фаз и дислокационная структура.

Изменение длительной прочности стали 12X1МФ, плотности и дисперсности карбидных частиц для различного структурного состояния представлено на рис. 2.7. Предел длительной прочности стали изменяется в зависимости от скорости охлаждения и для бейнитной и закалочной структур имеет наиболее высокие значения. Кривая изменения длительной прочности стали почти полностью повторяет ход кривой плотности распределения и дисперсности карбидов.

При увеличении длительности старения до значения, эквивалентного сроку службы в 250 тыс. ч при 545°С, значения σд.п остаются максимальными для закалочных и бейнитных структур и минимальными для браковочной феррито-карбидной структуры. При этом максимальной долговечности стали соответствуют максимальное число и максимальная дисперсность карбидных частиц. Это является доказательством того, что дисперсность карбидов — один из главных структурных факторов, определяющих длительную прочность и долговечность котельных сталей.

Аналогичное влияние количества и дисперсности частиц упрочняющей фазы типа фазы Лавеса на сопротивление ползучести 12%-ных хромистых сталей было установлено в работах [70, 141], а для аустенитных сталей — в[67]. Таким образом, для сталей перлитного, ферритного и аустенитного классов жаропрочность определяется скоростью охлаждения при высокотемпературном нагреве и формированием при этом различных типов структур стали 12X1МФ.

Исследования карбидной фазы на электронном микроскопе показали, что после быстрого охлаждения с высоких температур при термообработке выпавшие карбидные частицы после старения более дисперсны и распределены более равномерно в продуктах распада мартенсита и бейнита. При медленном охлаждении фаза выделяется в виде обособленных более крупных включений по границам зерен и субзерен.

Для подтверждения установленных зависимостей проводились аналогичные исследования на металле паропроводов после 60 тыс. ч эксплуатации при температуре 565—545°С. Исследовались паропроводы Ø 377Х60 ми из стали 12X1МФ закалочной структурой (сорбита отпуска) и паропроводы Ø 273X36 мм с перлито- ферритной и феррито-карбидной структурами. Было установлено, что после длительных сроков эксплуатационного старения сохраняется различный уровень жаропрочных свойств металла, имеющего в исходном состоянии различную микроструктуру и дисперсность карбидов, обусловленную различной скоростью охлаждения при первичной термообработке. Длительная прочность металла паропроводов в этом случае также определяется дисперсностью карбидов и характером их распределения (рис. 2.8).

Рис. 2.8. Изменение длительной прочности и дисперсности карбидов в зависимости от типа структуры металла паропроводов. Обозначения те же, что и на рис. 2.7.

Полученные результаты убедительно доказывают, что структурные различия и их влияние на жаропрочность в том или ином варианте термической обработки остаются даже после многолетней службы металла. Это противоречит мнению некоторых научных организаций и заводов, утверждающих, что после длительных сроков эксплуатации металл с различными начальными структурами имеет практически одинаковые свойства. Результаты проведенных исследований указывают на несостоятельность такого заключения. Это дает основание считать, что требования по структуре, предусмотренные шкалой микроструктуры ТУ 14-3-460-75, вполне обоснованны, по крайней мере в течение расчетного срока эксплуатации.