За последние годы на электростанциях значительно возросло число разрушений гибов необогреваемых труб котлов и паропроводов. Анализ повреждений позволяет выделить следующие основные причины разрушений: поставка труб с металлургическими дефектами, дефекты изготовления гибов на котлостроительных заводах, нарушение условий эксплуатации. На металлургических заводах до последнего времени отсутствовал достаточно эффективный метод отбраковки дефектных труб большого диаметра. В связи с этим при гибке труб на котлостроительных заводах в процессе деформирования металлургические дефекты типа плен, закатов, расслоений раскрывались и являлись концентраторами напряжений, от которых впоследствии развивалась трещина. Большинство металлургических дефектов отбраковывается в пуско-наладочный период, однако имеется много случаев развития повреждаемости от металлургических дефектов после длительных сроков работы.

К дефектам, возникающим при гибке труб на котлостроительных заводах, прежде всего относятся превышение допустимой овальности и отклонения сечения гиба от правильной эллиптической формы, которые в процессе работы приводят к опасному местному перераспределению напряжений от внутреннего давления. Искажения формы сечения гнутых труб приводят к значительному увеличению дополнительных напряжений изгиба. С уменьшением овальности влияние местных отклонений от правильной формы сечения становится все заметней. Поэтому при гибке труб следует стремиться к такой технологии, которая не только уменьшает овальность, но и сводит к минимуму отклонения от правильного овала.

В процессе гибки происходит утонение стенки трубы. При изготовлении труб на заводах с минусовым допуском или с номинальными размерами длительная прочность металла на вершине гиба из-за утонения и в случае браковочной структуры недостаточная, что является причиной аварийных остановов котлов. Так, в одной из энергосистем было четыре случая разрушения гибов пароперепускных труб Ø 133X10 мм, работающих на параметрах р=11,5 МПа и t=540°С, после 21 504, 24 806, 27 207 и 31 873 ч эксплуатации. Утонение стенки на вершине гиба составило 15% номинальной толщины. Приведенные напряжения на участке растянутых волокон гиба, подсчитанные с учетом местного утонения, превысили расчетные, что привело к разрушению труб в эксплуатации. Для обеспечения надежной работы гибов необходимо использовать для их изготовления трубы с плюсовым допуском по толщине стенки.

Повреждения гибов паропроводов представляют серьезную опасность для электростанций. Разрушения гибов труб паропроводов могут вызываться различными случайными причинами (использование углеродистой стали вместо легированной, геометрия гиба и др.).

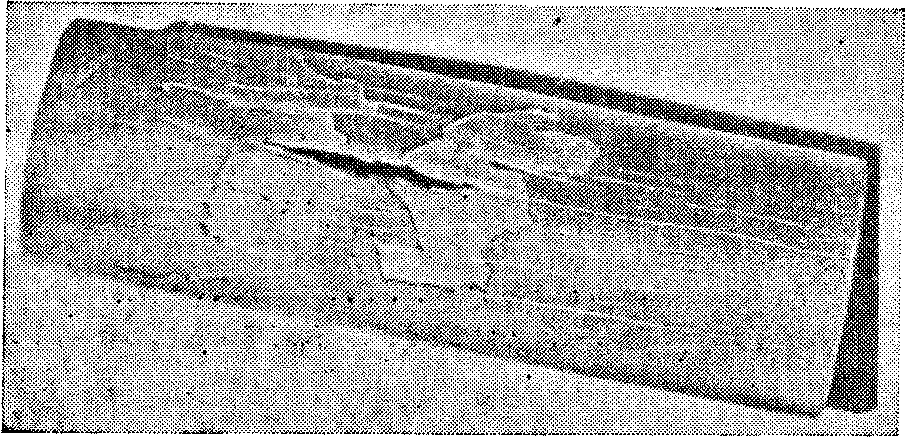

Рис. 2.42. Повреждения гиба трубы паропровода из-за раскрытия металлургического дефекта.

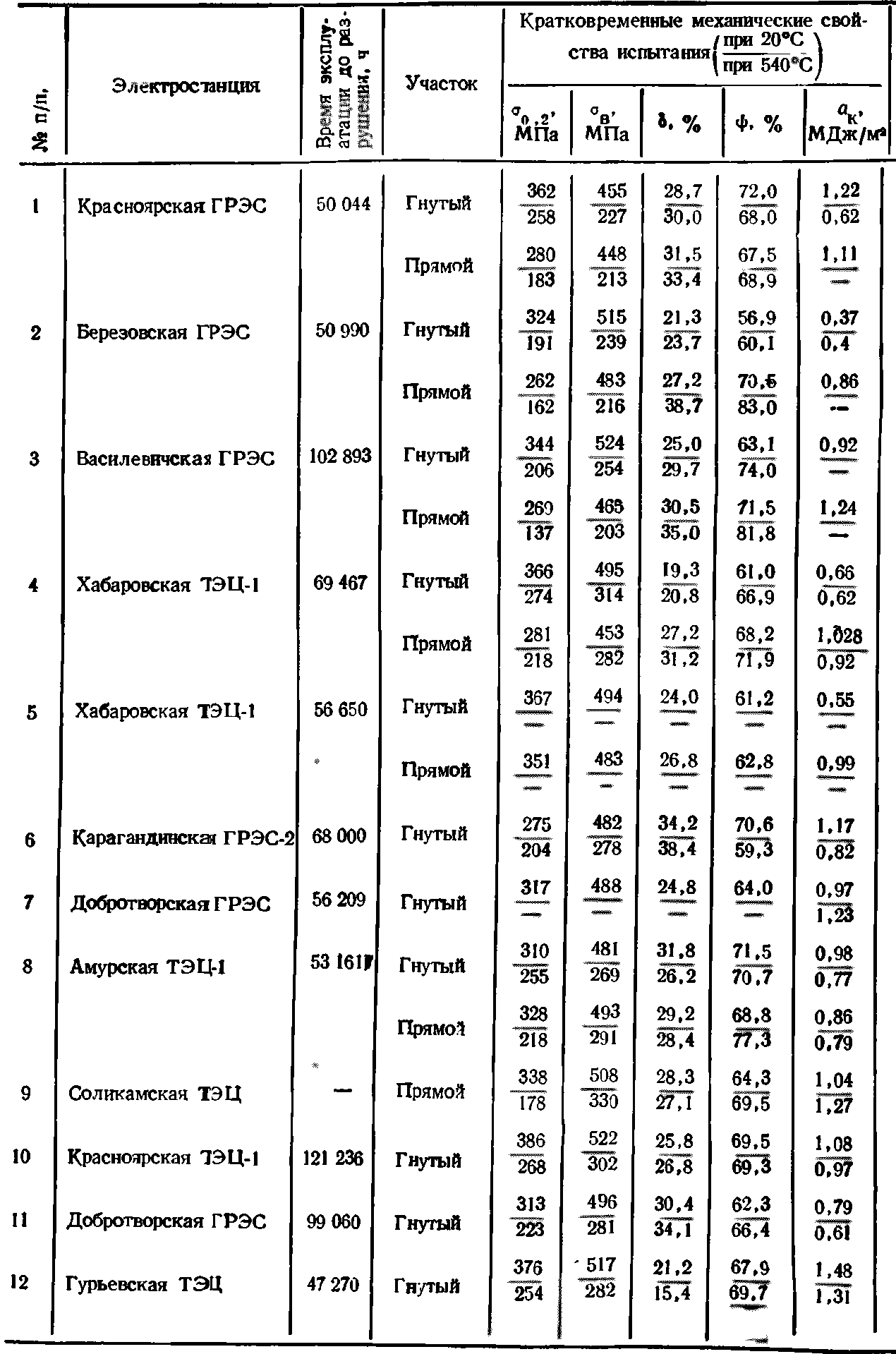

Наибольшее число повреждений произошло на гнутых отводах труб Ø 273X20 мм после 50 тыс. ч. эксплуатации при р=10-14 МПа и t=540°C (табл. 2.12).

Таблица 2.12. Результаты определения кратковременных меха разрушившихся в процессе эксплуатации

Разрушение гиба от раскрытия металлургического дефекта большой протяженности показано на рис. 2.42. Раскрытие трубы Ø 273 X 20 мм произошло на главном паропроводе котла, работающем при р=10 МПа и t=540°С после 53 161 ч эксплуатации. За период работы котел имел 102 пуска и останова, повреждение произошло на растянутых волокнах на длине 2,1 м с максимальным раскрытием до 380 мм. По виду излома можно предположить, что повреждение развивалось от металлургического дефекта большой протяженности, с наружной стороны у места повреждения металл обезуглерожен. В период капитального ремонта ультразвуковым контролем дефектов выявлено не было. Под действием силы реакции вытекающего пара гиб значительно деформирован, в связи с этим не представилось возможным определить фактическую форму сечения трубы, однако замеры овальности гиба после 47 тыс. ч эксплуатации показали, что она находится в пределах 5—6%. Можно предположить, что в исходном состоянии овальность была выше. Остаточная деформация на прямом участке гиба составила 0,3%. На поверхности излома наблюдались две зоны: постепенного развития трещины от дефекта и участка долома. Толщина стенки прямого участка трубы 22,5 мм на растянутых волокнах гиба в зоне повреждения составила 19,0—19,6 мм, что соответствует утонению 15% и удовлетворяет нормам ОСТ 24.030.40-74. Твердость металла прямого и гнутого участков составила 143 и 156—163 НВ соответственно. Прочностные и пластические свойства указанных участков находились примерно на одном уровне и соответствуют требованиям технических условий (строка 8 табл. 2.12).

Рис. 2.43. Раскрытие металлургического дефекта в металле гиба в процессе эксплуатации (увеличено в 500 раз).

Микроструктура исследуемых вырезок состояла из феррита и примерно 25% бейнита и относилась к рекомендуемым согласно приложению ТУ 14-3-460-75. Предел длительной прочности при 540°С для прямого участка составлял 102 МПа, для гиба 112 МПа.

Таким образом, состояние металла исследуемого гиба после 53 тыс. ч эксплуатации можно считать удовлетворительным. Причиной повреждения, как указывалось, явилось раскрытие металлургического дефекта типа расслоения в продольном направлении трубы.

На рис. 2.43 представлена фотография трубы с дефектом металлургического происхождения — закатом в зоне растянутых волокон гиба, расположенным под углом 30° к наружной поверхности. Такого рода дефекты послужили началом развития трещин на гибах труб паропровода Ø 219X18 мм из стали 12Х1МФ после 68 тыс. ч эксплуатации. Наличие обезуглероженного слоя у края трещины, скоплений неметаллических включений и деформированных зерен у края трещины свидетельствует о возникновении этого дефекта в процессе производства труб. Исследования показали, что овальность гибов не превышала 4,5%. Кратковременные механические свойства металла находились на уровне требований технических условий (строка 6 табл. 2.12). Твердость, замеренная по периметру сечения гнутого участка трубы, была равномерной и составляла 137 НВ. Микроструктура стали относилась к числу рекомендуемых.

Рис. 2.44. Разрушение гиба трубы паропровода с повышенной ползучестью.

Предел длительной прочности на гнутом участке при температуре 540°С за 100 тыс. ч эксплуатации был равен 100 МПа. Таким образом, установлено соответствие свойств металла требованиям технических условий. Причиной разрушения явилось раскрытие металлургического дефекта в плоскости гиба.

Большинство разрушений гибов на электростанциях происходит на паропроводах с высоким уровнем рабочих напряжений [131]. Это относится к гибам труб паропроводов, работающих при температуре 570°С и σпр>55 МПа, при температуре 540—545°С и σпр>60 МПа, а также при температуре 480—510°С и σпр>90 МПа. При анализе аварийных остановов блоков было установлено, что большинство разрушений приходится на металл, работающий в условиях частых пусков и остановов. Часто разрушения наблюдаются после 300—500 пусков котлоагрегата из холодного состояния. При прочих равных условиях на коллекторных (соединительных) перемычках, которые работают в более стационарных условиях, повреждений гибов значительно меньше.

По внешнему виду разрушения можно разделить на два типа. Некоторые гибы разрушились по наружной образующей со значительным раскрытием трещины шириной до 260—380 мм, длиной до 1 м (рис. 2.44). Параллельно основному повреждению располагался ряд продольных трещин межзеренного характера. Края основной трещины распространялись от наружной поверхности к внутренней и заметно утонены.

Рис. 2.45. Хрупкие разрушения металла гибов паропровода.

Разрушение другой части гибов имеет вид нераскрытых трещин протяженностью до 100—150 мм. Излом хрупкий, без следов утонения у кромки разрыва (рис. 2.45). Трещины такого типа на некоторых трубах смещены в сторону нейтрали на различное расстояние. На некоторых гибах наблюдалось развитие трещин с внутренней стороны в области нейтральной зоны. На электростанциях, работающих в пиковых режимах в условиях термоциклирования, наряду с трещинами на «спинке» встречались трещины с внутренней стороны гиба. При этом трещины на вершине гиба растут с наружной стороны вовнутрь, а с внутренней наоборот.

Рассмотрим причины разрушения гнутых отводов первой группы паропроводов (см. строки 1 и 2 табл. 2.12). На котлах одного типа, но на различных электростанциях произошли разрушения гибов труб Ø 273X30 мм после 50 044 и 50 990 ч эксплуатации. Гнутые отводы соединяют выходной коллектор ширмового пароперегревателя с конвективным. Параметры работы: р=14 МПа, температура пара 540—543°С. Разрушение произошло с раскрытием труб длиной до 1280 и шириной 260 мм. На наружной поверхности рядом с магистральной трещиной были расположены продольные трещины глубиной до 5—10 мм. Овальность гибов была незначительной — до 3,1%, а утонение труб находилось в пределах допуска, предусмотренного техническими условиями.

Разрыв произошел на «спинке» (со стороны растянутых волокон), развитие трещин в обоих случаях начиналось с наружной поверхности. По данным станции остаточная деформация, замеренная по бобышкам, расположенным на расстоянии 1510 мм от места разрушения гиба (строка 1 табл. 2.12), за последние 5 тыс. ч эксплуатации составила 0,2%, а скорость ползучести 3,07·10-7 мм/(мм-ч). После 50990 ч остаточная деформация прямого участка разрушенного гиба (строка 2 табл. 2.12) составила 0,62%.

Химический состав исследуемых гибов аналогичен составу стали 12X1МФ. Механические свойства после 50 тыс. ч эксплуатации удовлетворяли требованиям технических условий, хотя на гнутом участке трубы прочностные характеристики были несколько выше, а пластические свойства — выше на прямом участке трубы. На металле гиба ударная вязкость стали была низкой и находилась в пределах 0,3—0,4 МДж/м2. Металлографическим исследованием металла у места разрушения и вдали от него было установлено, что микроструктура стали состояла из феррита и карбидов, расположенных по границам и телу ферритных зерен и относилась к типу браковочных по шкале ТУ 14-3-460-75 (балл 7). Развитие трещин межзеренное (см. рис. 1.8). У края разрыва имелось большое количество пор, расположенных по границам зерен. Количество пор от места разрушения быстро убывало (см. рис. 1.9). На отдельных участках шлифа удалось проследить, что образование микротрещин происходило вследствие слияния пор. При изучении изменения плотности пор в зависимости от расстояния от места разрыва видно, что повреждаемость металла на гибах развивается локально, в сравнительно небольших объемах. Максимальное скопление пор происходит на наружной поверхности по границам зерен, параллельных основной трещине и расположенных перпендикулярно действующим напряжениям. На расстоянии 40—50 мм от места разрушения под оптическим микроскопом пор не было обнаружено. Лавинное образование цепочек пор и развитие микротрещин на третьей стадии ползучести свидетельствуют о локальной пластической деформации в районе разрушения, в результате которой происходит утонение стенки. Так, в центре раскрытой трещины на растянутых волокнах металла толщина стенки гиба (см. строку 1 табл. 2.12) была равна 25,6 мм, вдали от него—28 мм. Микротрещины, разрастаясь и объединяясь в процессе развития, привели к образованию магистральной трещины и к разрушению в результате ползучести.

Рис. 2.46. Тонкая структура стали у места разрушения гиба с повышенной ползучестью (увеличено в 30 000 раз).

а — субзерна, вытянутые в направлении деформации; б — участки рекристаллизации (фото И. И. Минц).

Представляет интерес исследование тонкой структуры металла поврежденных гибов, имеющих бракованную структуру и разрушившихся вследствие ползучести. На электронном микроскопе было произведено исследование фольг, вырезанных из зоны разрушения. Характерным для металла гиба является развитие субструктуры с малоугловыми границами (рис. 2.46, а). У места разрушения дислокации переходят через границы субзерен (см. рис. 1.10). Наблюдаются отдельные рекристаллизованные участки, в которых под действием пластической деформации вновь образовались дислокации (рис. 2.46, б).

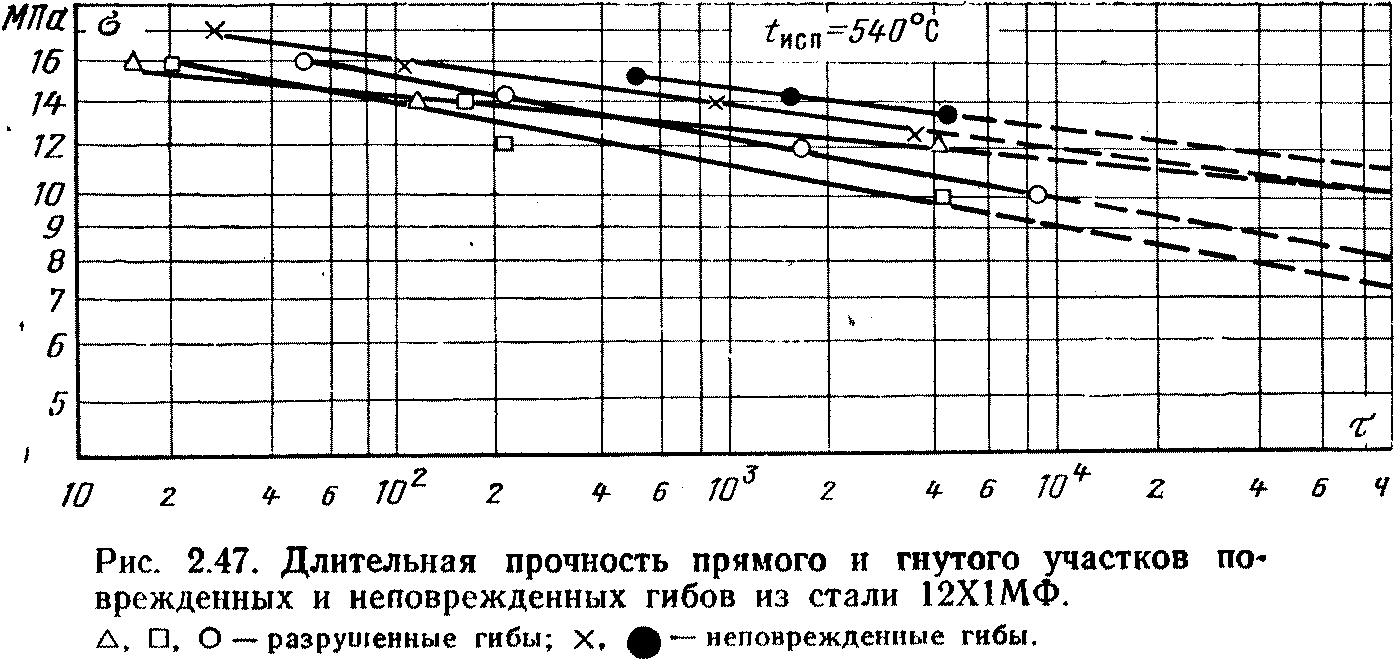

Металл из зоны разрушения со стороны растянутых волокон и из прямого участка подвергался испытаниям на длительную прочность при температуре 540°С. Предел длительной прочности деформированной стали после 50 тыс. ч эксплуатации был ниже гарантированного значения и составлял 80 и 72 МПа, что на 35—40% ниже требований технических условий.

Длительная пластичность металла была высокой, суммарное удлинение образцов находилось в пределах 51,6—20,0%, сужение — в пределах 78,8—36,1%. Жаропрочность на деформированных участках гибов была ниже, чем у прямых труб из стали 12ΧΙΜΦ (рис. 2.47). Изменение длительной прочности металла прямых труб и поврежденных гибов показано на рис. 2.48. Нижние экспериментальные точки соответствуют разрушенным гибам.

Кратковременные механические свойства металла разрушенных гибов, имевших браковочную микроструктуру и низкий уровень жаропрочности, при комнатной температуре удовлетворяли требованиям технических условий (см. табл. 2.12). Это подтверждает отсутствие прямой связи между длительными и кратковременными свойствами. При повышении температуры испытаний до 540°С наблюдалось снижение прочностных характеристик стали иногда до 50%, при этом пластические свойства изменялись незначительно, но во всех случаях на гнутом участке трубы они имели более низкие значения.

Степень разупрочнения в условиях эксплуатаций металла указанной группы гибов (строки 1—3 табл. 2.12) может быть оценена величиной отношения ![]() и составляет 2,0—2,3. По данным ВТИ при температуре 540°С, если это отношение более 1,6, сталь 12X1МФ характеризуется значительным снижением прочности при рабочей температуре и имеет пониженную эксплуатационную надежность.

и составляет 2,0—2,3. По данным ВТИ при температуре 540°С, если это отношение более 1,6, сталь 12X1МФ характеризуется значительным снижением прочности при рабочей температуре и имеет пониженную эксплуатационную надежность.

Результаты карбидного анализа (см. табл. 2.12) свидетельствуют, что степень обеднения легирующими элементами металла гнутых участков поврежденных труб произошла в большей степени, чем на прямых участках. Содержание в карбидном осадке молибдена и хрома на гнутых трубах во всех случаях выше. Рентгеноструктурным анализом установлено, что в металле разрушенных труб из стали 12X1МФ присутствуют фазы VC, Ме23С6 и Ме7С3 в различных соотношениях.

Рассмотрим причины повреждения гибов, имевших рекомендованную структуру и высокий уровень жаропрочных свойств. Типичными представителями этой группы являются гибы труб № 4 и 5 (см. табл. 2.12). Структура стали этих труб представляет зерна феррита и участки перлита и бейнита отпуска (4—5-й балл сдаточных микроструктур по ТУ 14-3-460-75).

Разрушения гибов произошли на одном паропроводе после 56 209 и 69 467 ч эксплуатации при температуре 540°С и давлении 10 МПа. Остаточная деформация на прямом участке разрушенного гиба (строка 5 табл. 2.12) по сечению в плоскости гиба не превышала 0,28%. Раскрытие трубы представляло зигзагообразную трещину длиной 100—150 мм, развивающуюся с внутренней поверхности трубы. Максимальное раскрытие трубы составило 2 и 4 мм, края трещины значительно окислены. Увеличения периметра трубы в зоне разрушения не было выявлено. Излом металла крупнозернистый, разрушение межкристаллическое, хрупкое, без заметной пластической деформации. Овальность гиба № 4 (см. табл. 2.12) соответствовала 3,4%, а гиба № 5 — 5,3%.

Несмотря на небольшую овальность сечение гибов имело явно неправильную форму и заметную разностенность. Овал в зоне сжатия имел узкую часть, в растянутой зоне — широкую. В одном из «углов», отстоящем примерно на 1/5 периметра от вершины гиба, образовалась сквозная трещина, начинающаяся у внутренней поверхности трубы. Вблизи основной трещины было обнаружено много прерывистых и сплошных продольных трещин различной глубины, которые не успели выйти наружу. На втором гибе (строка 6 табл. 2.12) имело место одновременное развитие трещин у наружной поверхности на вершине растянутой зоны и на внутренней — в нейтральной зоне.

Механические свойства металла гнутых отводов после различных сроков эксплуатации находились на достаточно высоком уровне. Жаропрочные свойства металла гибов были высокими: предел длительной прочности труб № 4 и 5 (см. табл. 2.12) при 540°С составлял 100 и 115 МПа за 100 тыс. ч эксплуатации при достаточно высоком уровне длительной пластичности от 11 до 22%.

На электронном микроскопе исследовалась фольга разрушенного гиба паропровода, имевшего рекомендованную микроструктуру и гарантированную жаропрочность (строка 5 табл. 2.12). У места разрушения в бейнитном зерне произошла значительная коагуляция карбидов. Вблизи повреждения металл имел фрагментированную структуру с большими углами разориентировки и определенной направленности. Внутри фрагментов расположено большое количество свободных дислокаций, что свидетельствует о действующих в металле высоких напряжениях. Границы фрагментов декорированы карбидами.

Упрощенный расчет дополнительных напряжений изгиба под действием внутреннего давления, выполненный по данным измерений профиля сечения гиба (строка 4 табл. 2.12), показал, что изгибные напряжения в месте разрушения составили 114 МПа. Это в 2,5 раза больше, чем в гибе эллипсного сечения той же овальности (3,4%). Место разрушения совпадает с максимумом напряжений. Эквивалентные напряжения, учитывающие как основные, так и дополнительные (изгибные) напряжения в зоне разрушения, составляют 187 МПа. При температуре 540°С и указанных напряжениях длительность работы гиба 70 тыс. ч более чем достаточна, чтобы стенка разрушилась при статических нагрузках. Вклад в разрушение внесла также усталость из-за циклического характера нагружения, обусловленного периодическим снятием нагрузки при остановах блока.

Таким образом, трещины на подобного рода гибах появляются в местах наибольшего искажения формы сечения трубы или вследствие большей овальности под действием дополнительных нагрузок, возникающих в процессе эксплуатации. Для предотвращения подобных разрушений необходимо уменьшить овальность и ввести контроль геометрии гибов на котлостроительных заводах.

Приведенные причины разрушения свидетельствуют о необходимости ужесточения контроля качества изготовления и ремонта деталей и внедрения конструкторских и технологических мероприятий, которые обеспечат длительную работу металла различных элементов при высоких температурах в условиях ползучести.