Переходная стадия предполагаемого неконтролируемого аварийного процесса характеризуется значительной деформацией активной зоны в результате плавления ее элементов, при этом реактивность системы мала. Скорость плавления активной зоны относительно невелика (по сравнению с разрушением активной зоны под действием внутреннего давления). Для анализа процессов, происходящих на данном этапе аварии, нельзя использовать расчетные методики, разработанные применительно к исходной конфигурации активной зоны (см. § 15.4, 15.5) или для полностью расплавленной активной зоны (см. § 15.7). На переходной стадии аварийного процесса расплавленная масса активной зоны может достичь температуры кипения благодаря остаточному тепловыделению, если учесть реальную вероятность перекрытия входного сечения активной зоны затвердевшим металлом оболочек твэлов, стекающим в нижнюю часть ТВС в результате плавления. Задача анализа состоит в изучении условий и скорости образования вторичной критической массы. Если доля пустот в кипящем объеме активной зоны относительно велика (за счет испарения), то вероятность возникновения критического состояния незначительна. В противном случае могут возникнуть условия для образования вторичной критической массы.

Парообразование в активной зоне определяется наличием прямой связи между активной зоной и массой натрия в верхней части реактора. Если эти объемы сообщаются, система называется открытой, если же они разделены барьером (образованным затвердевшим топливом и металлом оболочек), активная зона становится закупоренной. Ниже обсуждается возможность образования разделительного барьера. Важным вопросом является анализ режима течения в кипящем объеме, поскольку он определяет механизм переноса вещества внутри активной зоны (от которого в основном зависит вероятность образования критической массы). В процессе анализа должны учитываться тепловые потери, влияющие на интенсивность парообразования. Рассматриваются факторы, влияющие на механизм кипения расплавленной массы активной зоны. В заключение дается описание расчетных методик, разрабатываемых для анализа переходной стадии аварийного режима.

А. ВЕРОЯТНОСТЬ «ЗАКУПОРИВАНИЯ» АКТИВНОЙ ЗОНЫ

Как говорилось в предыдущем параграфе, если материал оболочки твэлов разогрет до температуры плавления, существует возможность перемещения его по вертикальной оси от центра активной зоны под действием потока натриевых паров и сил тяжести. Попав в зону с меньшей температурой, сталь вновь затвердевает. Как показывают эксперименты и расчетные исследования, значительные количества жидкого металла оболочек (и, возможно, расплавленного топлива) оседают в нижней части активной зоны и затвердевают, блокируя входное сечение для прохода теплоносителя. Вероятность закупоривания верхнего, выходного сечения активной зоны является менее определенной. Результаты реакторных исследований по этому вопросу приведены в обзорной статье Дикермана [19].

Хотя в ходе экспериментов были обнаружены пробки из затвердевшего металла в верхней части ТВС, полученные результаты не являются представительными из-за ограниченного числа твэлов (от одного до семи), которое не позволяет промоделировать отдельные явления, характеризующие процесс, например стекание вниз расплавленного металла оболочки при остановке потока паров. Лабораторные исследования [45] модели ТВС, состоящей из 28 твэлов, подтвердили выводы, сделанные Фоске [39], о том, что в масштабе всей активной зоны вероятность вертикального переноса расплавленной оболочки мала.

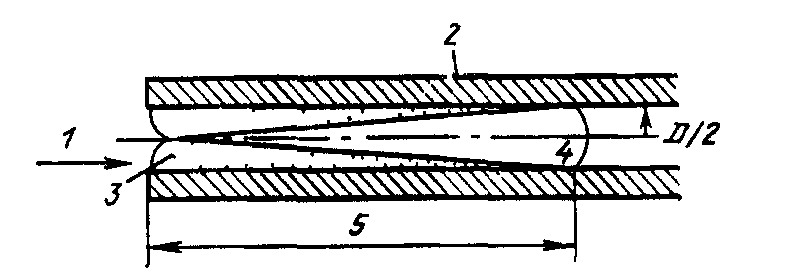

Рис. 15.15. Затвердевание жидкого топлива на стенках канала (охлаждение топлива за счет теплопроводности затвердевшего слоя):

1 — поступление расплавленного топлива из активной зоны; 2 — верхние элементы стальных конструкций активной зоны; 3 — затвердевшее топливо; 4 — жидкое топливо; 5 — глубина проникновения топлива

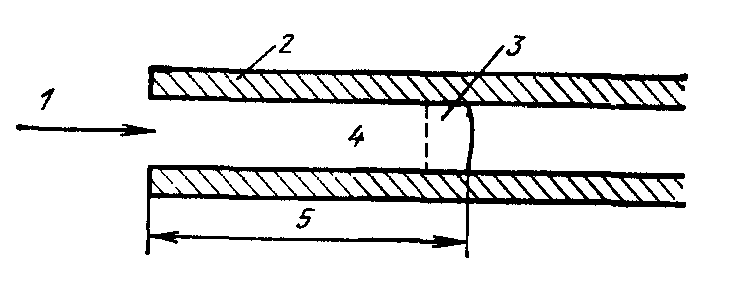

Рис. 15.16. Образование пробки в канале при затвердевании расплавленного топлива:

1 — поступление расплавленного топлива из активной зоны; 2 — верхние элементы стальных конструкций активной зоны; 3 — затвердевшее топливо; 4 — жидкое топливо; 5 — глубина проникновения топлива

Тем не менее, по крайней мере на двух этапах неконтролируемого аварийного процесса существует вероятность отложений затвердевшего металла или топлива в верхней части активной зоны.

Во-первых, перенос материала оболочки возможен в начале процесса плавления, о чем говорилось выше. Во-вторых, отложение происходит вследствие выброса из активной зоны расплавленной смеси топлива и металла под действием сил внутри кипящего объема. Для расчетного анализа процесса отложений затвердевших материалов на верхнем участке активной зоны (в районе зоны воспроизводства и газовой полости твэлов) разработаны три различные модели.

Первая расчетная модель (рис. 15.15) основана на предположении, что затвердевание расплавленной массы происходит в результате охлаждения за счет теплопроводности. При этом скорость процесса определяется изменением теплового потока через слой затвердевшего топлива на стенке канала1.

По мере увеличения толщины слоя проходное сечение канала уменьшается, а затем полностью перекрывается, и поток теплоносителя останавливается. Ченг и Бэйкер [46] одними из первых проводили модельные исследования процесса замораживания жидкости в охлаждаемых трубках. Зафиксированные значения глубины проникновения жидкости в холодную зону хорошо совпали с результатами расчетов по методике, учитывающей охлаждение жидкости за счет теплопроводности.

1 Для простоты на рис. 15.15 и 15.16 расплавленная масса обозначена как топливо, хотя в действительности это может быть смесь топлива с металлом оболочек твэлов. Изображенные участки твэлов условно повернуты на 90°.

Они предложили другую модель процесса, в соответствии с которой тепло передается стенке канала турбулентным потоком топлива, и на участке, где температура массы топлива становится достаточно низкой, происходит объемное затвердевание топлива, и сечение канала перекрывается образовавшейся пробкой. Проведенные ранее эксперименты подтвердили точность методики, основанной на модели объемного затвердевания (рис. 15.16).

Проводились также лабораторные исследования проникновения расплавленной двуокиси урана в верхний коллектор реактора [49]. Эксперименты проводились на модели без натрия. Для разогрева UO2 до температуры плавления использовалась термитная реакция (химическое взаимодействие порошка урана с Mg2O3). Результаты этих исследований в основном подтвердили концепцию объемного затвердевания, однако данные, полученные Эпштейном [50], показали необходимость учета возможного плавления оболочки канала и смешивания расплавленного металла с жидким топливом.

На основе результатов экспериментов и расчетных исследований Эпштейн сделал вывод о том, что вероятность свободного сообщения между кипящим объемом активной зоны и верхним коллектором реактора, заполненным натрием, очень высока [51]. Однако данные более поздних исследований не подтвердили этот вывод. В настоящее время работы по изучению механизма кипения в замкнутом объеме активной зоны продолжаются.

Б. РЕЖИМЫ ТЕЧЕНИЯ РАСПЛАВЛЕННОГО ТОПЛИВА

Возможные режимы двухфазного потока кипящего натрия рассматривались выше (см. рис. 15.9). Как было сказано, появление эмульсионного режима течения исключается благодаря низкому давлению натрия. Характерным для потока натрия, кипящего в пространстве между твэлами, является образование больших паровых пузырей, почти полностью перекрывающих сечение канала.

Однако совершенно иначе развивается процесс кипения движущегося в объеме ТВС или всей активной зоны расплавленного топлива, которое в отличие от натрия является тепловыделяющей жидкостью. Если тепловыделение невелико, поток топлива имеет преимущественно эмульсионный характер. С ростом мощности режим течения переходит в турбулентноэмульсионный, а затем — в пенистый. Процесс возникновения дисперсного режима течения, когда в потоке пара движутся отдельные капли жидкости, еще недостаточно изучен. По мнению исследователей, образование крупных паровых пузырей, перекрывающих значительную часть проходного сечения, невозможно в условиях кипения топлива в активной зоне благодаря относительно большому объему, в котором происходит кипение. При движении кипящего натрия в узких каналах межтвэльных ячеек паровые пузыри стабилизируются за счет вязкости жидкости и сил поверхностного натяжения, однако кипение топлива в активной зоне, структура которой полностью нарушена, происходит в совершенно иных условиях.

Если рассматривать режимы течения в последовательности, представленной на рис. 15.9, то турбулентно-эмульсионный и пенистый режимы должны быть между эмульсионным и дисперсным. По данным экспериментальных исследований высокочастотного нагрева жидкостей, проведенных Гинсбергом и его сотрудниками [52], турбулентно-эмульсионный поток характеризуется бурным перемешиванием, а доля пустот в нем превышает 50 %. В пенистом потоке (его можно сравнить со струей крема для бритья, выходящей из баллона под давлением) содержание пустот значительно больше. Оба эти режима наблюдались при одинаковых значениях выделяемой тепловой мощности [52]. Вероятность возникновения того или иного режима течения практически одинакова; развитие процесса может зависеть, например, от наличия примесей стали в потоке топлива.

Рис. 15.17. Диаграмма режимов течения кипящего топлива [53]: 1 —зона эмульсионного режима течения; II — зона турбулентно-эмульсионного режима течения; III — зона дисперсного режима течения кипящего топлива

Согласно идее, выдвинутой Фоске [53], для расчета режимов потока кипящей жидкости можно приближенно определить границы между зонами различных режимов в активной зоне данной конфигурации и состава, если не учитывать вязкостные свойства жидкости. ![]() (15.8)

(15.8)

Взяв за основу критерий устойчивости Кутателадзе [54], равный отношению скоростного напора к архимедовой силе, получим выражение для параметра устойчивости: где и* — критическая поверхностная скорость легкой фазы; рс — плотность одной фазы; σ — поверхностное натяжение тяжелой жидкости; рн — плотность тяжелой жидкости; pi — плотность легкой жидкости; g—ускорение свободного падения.

Для жидкости с внутренними источниками тепла, кипящей в открытом объеме, скорость и* можно определить следующим выражением:

![]() (15.9)

(15.9)

где Q — объемное тепловыделение; а — средняя доля пустот в объеме ниже точки с координатой Η; Н — аксиальная координата внутри объема; hfg — скрытая теплота парообразования.

Подставив найденное значение и* в уравнение (15.8) и использовав параметры устойчивости, соответствующие различным режимам течения, Фоске [53] получил диаграмму режимов течения для кипящего объема, приведенную на рис. 15.17. В качестве переменных параметров приняты относительная мощность и аксиальная координата.

Основной вывод, который можно сделать из результатов исследований, состоит в том, что при кипении топлива в реакторе БН значительную долю объема активной зоны может занимать дисперсный поток даже при малой мощности (на уровне остаточного тепловыделения). Следует заметить, что исследования проводились применительно к открытому объему активной зоны (свободно сообщающемуся с верхним коллектором реактора), и их результаты нельзя использовать для анализа варианта закрытой активной зоны. Кроме того, границы зоны дисперсного потока, показанной на диаграмме рис. 15.17, требуют экспериментального обоснования.

В. ОТКРЫТАЯ СИСТЕМА

Режим кипения в открытом объеме активной зоны представляет большой интерес по двум причинам. Во-первых, если контролируемый аварийный процесс достигнет переходной стадии, вполне вероятно сообщение кипящего объема активной зоны с верхним коллектором реактора [51]. Во-вторых, согласно результатам исследований Фоске в этих условиях парообразование в объеме активной зоны может происходить при малых значениях мощности (до 1 % номинальной).

Рис. 1518. Диаграмма режимов течения расплавленного топлива [511

1 — максимальная толщина некипящего слоя топлива, 2 — кипение (доля пустот в натрии составляет 50%); 3 — линия жидкостного насыщения; 4 — участки возможного возникновения критичности

Поскольку благодаря большому содержанию паров в кипящем топливе реактор может удерживаться в подкритическом состоянии, существует вероятность того, что аварийный режим реактора с жидкометаллическим теплоносителем с полным расплавлением активной зоны (при отказе системы аварийной защиты) не приведет к образованию критической массы. Этот важный вывод иллюстрируется рис. 15.18, где показаны области возможной критичности. Из рисунка можно определить толщину некипящего слоя жидкости, охлаждаемого за счет тепловых потерь через нижнюю поверхность.

По оси абсцисс отложены значения мощности (в процентах номинальной) и время, в течение которого мощность падает до указанных значений. По вертикальной оси отсчитывается толщина слоя топлива, соответствующая устойчивому состоянию. Например, максимальная толщина слоя плотной (некипящей) массы расплавленного топлива при мощности, равной 3% номинального значения (что соответствует уровню остаточного тепловыделения приблизительно через 1 мин после срабатывания быстрой аварийной защиты), составляет около 1 см. Выше этого уровня происходит кипение с интенсивным парообразованием. На высоте примерно 20 см начинается дисперсный режим течения (на рисунке — зона над линией жидкостного насыщения). В таких условиях состояние реактора будет глубоко подкритическим. Как видно из рисунка, только при очень малой мощности (менее 1 % номинальной) толщина слоя некипящего топлива может стать достаточно большой для образования вторичной критической массы.

Необходимо заметить, что зависимости, приведенные на рис. 15.18, получены при условии минимальных тепловых потерь от кипящей массы наружу, и предположение о возникновении дисперсного режима является условным. Однако существуют данные, подтверждающие реальную возможность этого режима.

Если за счет теплообмена между кипящим объемом активной зоны и прилегающими к ней элементами конструкции произойдет снижение температуры расплавленного топлива и прекратится парообразование, увеличение плотности топливной массы может привести к образованию критической массы. Проводились исследования отвода тепла от открытой активной зоны в нижнем и радиальном направлениях. В нижней части активной зоны топливо может образовать затвердевший слой, препятствующий теплоотдаче. Однако согласно предположению, сделанному Диром [55], стальные элементы конструкций, соприкасающиеся с массой жидкого топлива, начнут оплавляться, и большие капли стали будут периодически подниматься сквозь слой жидкого топлива (неустойчивость по Тейлору). Перемешивание топлива за счет движения стальных капель помешает его затвердеванию. В целях подтверждения этой гипотезы проводился эксперимент, в котором на слой сухого льда наливалась вода, при этом замерзание воды на поверхности соприкосновения двух сред не наблюдалось. Однако, по мнению Эпштейна [56], причиной, препятствующей замерзанию воды, в данном случае была летучесть сухого льда. Он считает, что в условиях реактора с жидкометаллическим теплоносителем должно происходить затвердевание топлива, соприкасающегося со стальными конструкциями в нижней части активной зоны, так как температура в этой области значительно ниже точки плавления топлива. Эксперименты, проводимые Эпштейном, подтверждают его предположение.

Исследования отвода тепла от активной зоны в радиальном направлении проводились с использованием электролитов, моделирующих расплавленное топливо [57, 58]. Результаты экспериментов в основном доказывают возможность использования для расчетов стандартных уравнений пограничного слоя. Бэйкер предложил заменить в критерии Нуссельта высоту жидкого слоя в активной зоне отношением радиального теплового потока к удельному объемному тепловыделению [59]. Благодаря этой замене Бэйкер показал, что теплоотдача от активной зоны в радиальном направлении не зависит от высоты жидкого слоя. Как показали эксперименты, проводимые другими исследователями [60, 61], значение критерия Нуссельта в основном определяется естественной конвекцией жидкости вблизи вертикальной стенки.

Образование затвердевшего слоя топлива на вертикальной стенке гораздо менее вероятно, чем в нижней части активной зоны. Температурный градиент между активной зоной и боковой стенкой должен приниматься равным разности температур плавления топлива и стали.

Г. ЗАКРЫТАЯ АКТИВНАЯ ЗОНА

Результаты расчетных и экспериментальных исследований показывают, что вероятность образования плотной пробки в верхней части активной зоны невелика. Тем не менее вопросы гидродинамики жидкости, кипящей в замкнутом объеме, требуют рассмотрения. Большое значение имеет конденсация паров в верхней части активной зоны, благодаря чему поддерживается режим парообразования и, кроме того, уменьшается давление внутри замкнутого объема [62]. Если конденсация происходит недостаточно интенсивно, жидкое топливо оседает, что может привести к образованию вторичной критической массы. Кроме того, при плохом теплоотводе возможно разрушение активной зоны вследствие роста внутреннего давления. В связи с этим для случая замкнутой активной зоны вопросы теплопереноса имеют особое значение. Исследуется возможность поддержания режима кипения в объеме активной зоны вплоть до момента расплавления пробки, когда давление в активной зоне снизится. В противном случае необходимо оценивать вероятность образования вторичной критической массы и время ее появления.

Согласно другой теории, выдвинутой Фоске [62], в замкнутом кипящем объеме активной зоны теплоотдача происходит в основном между паром и каплями жидкости, благодаря чему предотвращается уплотнение жидкости и чрезмерный рост давления. Расчеты турбулентно-эмульсионного режима течения в объеме «закупоренной» активной зоны, проведенные Остенсеном [83], показали, что вероятность поддержания режима кипения вплоть до момента «раскрытия» активной зоны довольно велика.

Было показано, что уплотнение расплавленного топлива в пределах ТВС также не должно приводить к неблагоприятным последствиям. Однако исследователи подчеркивают необходимость тщательного анализа нейтронно-физических характеристик сильно деформированной активной зоны.

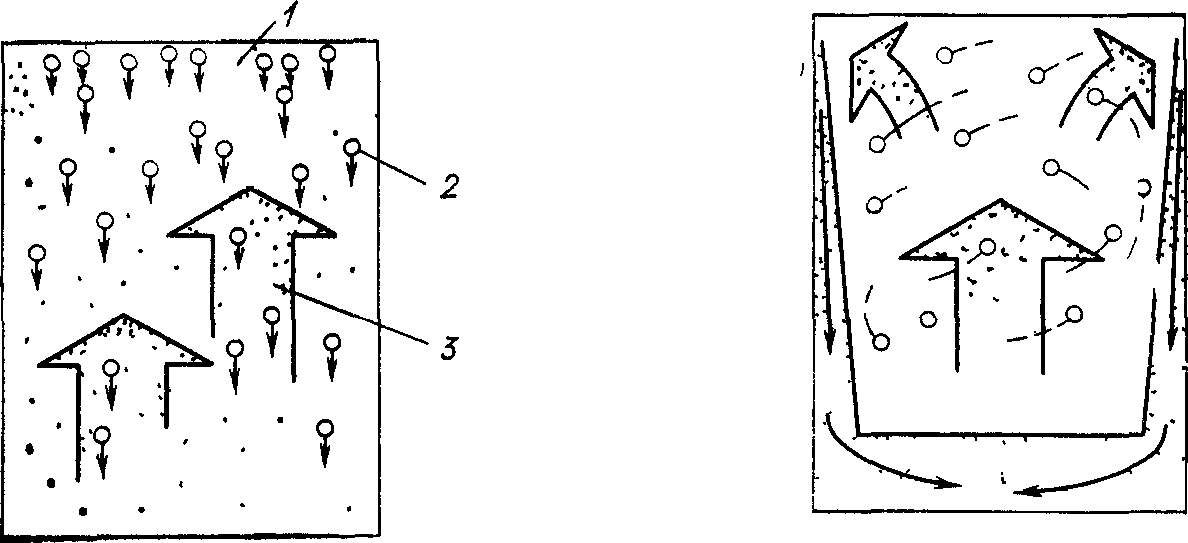

Рис. 15.19. Капельная модель процесса конденсации паров топлива в закрытой активной зоне:

1 — конденсация н рост капель жидкости; ί —падающие капли; 3 — направленный вверх поток капель расплавленного топлива и стали

Рис. 15.20. Модель «обратного потока» кипящего топлива в закрытой активной зоне (эмульсионно-турбулентный режим течения). Стрелками показано движение смеси сконденсировавшегося топлива и стали

В качестве возможных вариантов рассматриваются две модели гидродинамических процессов, происходящих в закрытой активной зоне.

На рис. 15.19 изображена модель, предложенная Кондиффом [65], согласно которой поток, состоящий из взвешенных капель жидкого топлива и стали, движется вверх, где эти капли группируются и образуют большие капли, которые падают вниз как дождь сквозь туман. Другая модель, которую независимо друг от друга предложили Мартин [66] и Грини [61], основана на предположении о том, что смесь паров топлива и стали конденсируется и стекает вниз по боковым стенкам (рис. 15.20). При этом боковая стенка плавится, и жидкий металл вместе с конденсатом стекает в нижнюю часть кипящего объема.

Как видно из описания второй модели, существует вероятность образования критической массы в нижней части активной зоны. В связи с этим вопросы гидродинамики в замкнутом объеме активной зоны требуют детального рассмотрения.

Что касается вероятного удаления топлива из активной зоны, то для этого существуют по крайней мере два пути, если не считать возможного выброса топлива в верхний коллектор реактора после расплавления пробки, закрывающей активную зону. Во-первых, в начале переходной стадии расплавленное топливо может быть выброшено через зазоры между стенками тепловыделяющих сборок [67], и, во-вторых, топливо может стекать через гильзы органов СУЗ [68]. Любой из этих вариантов в случае реализации уменьшает вероятность образования вторичной критической массы, даже если объем активной зоны полностью изолирован от верхнего коллектора реактора.