Ядерные реакторы оснащаются большим количеством измерительных систем и приборов, необходимых для контроля за состоянием оборудования во время эксплуатации, а также для проведения научных исследований. Многие измерительные приборы, например контролирующие излучение, аналогичны применяемым на тепловых реакторах и поэтому в данной книге не рассматриваются. Однако специфика натриевого теплоносителя обусловливает необходимость создания измерительных систем, специально предназначенных для реакторов БН. Ниже рассматриваются некоторые особенности приборов контроля, применяемых в быстрых реакторах.

А. КОНТРОЛЬ ПАРАМЕТРОВ АКТИВНОЙ ЗОНЫ

Контроль нейтронного потока

Как уже говорилось, контроль нейтронного потока в реакторах БН осуществляется с помощью нейтронных датчиков, расположенных в шахте реактора. При первоначальном пуске реактора можно использовать нейтронные датчики, установленные внутри реактора, однако наличие интенсивного нейтронного потока в результате спонтанного деления 240Рu позволяет использовать также и наружные датчики. Кроме того, хорошим источником нейтронов служит 212Аm, который образуется в достаточном количестве, если осуществляется использование переработанного топлива.

На рис. 12.20 приведена принципиальная схема контроля нейтронного потока в реакторе CRBRP. В данном проекте для измерения потока на низких уровнях мощности (режимы пуска реактора или перегрузки ТВС) предусмотрено использование датчиков на основе BF3, обладающих высокой чувствительностью. При работе реактора в среднем диапазоне мощностей используются камеры деления 235U, а при выходе на номинальный режим — ионизационные камеры со схемой компенсации γ-фона. Контроль нейтронного потока в реакторе и непрерывная запись параметров во всем диапазоне мощности осуществляется тремя системами измерения, аналогичными приведенной на рис. 12.20. Электрические сигналы поступают от датчиков в систему автоматического регулирования и аварийной защиты реактора. Измеряемые параметры непрерывно регистрируются приборами-самописцами, и в случае отклонения параметров от номинальных значений срабатывает предупредительная и аварийная сигнализация.

Измерение температуры

Измерение температур натрия в первом и втором контурах должно осуществляться постоянно с целью контроля тепловой мощности реактора и режимов работы теплоотводящих петель.

Рис. 12. 20. Система контроля нейтронного потока реактора:

А — система измерения нейтронного потока; Б— система аварийной защиты АЭС, В — другие системы

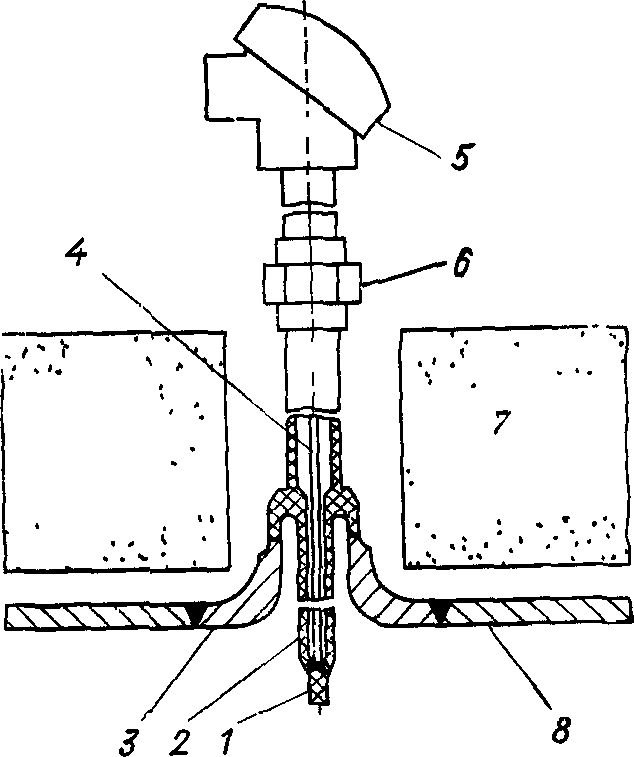

Рис 12.21. Установка на трубопроводе термометра сопротивления для измерения температуры натрия:

1 — наконечник; 2— чехол; 3 — переходник, 4 — датчик; 5 - герметичная контактная коробка, 6 - соединительный узел; 7 - теплоизоляция, 8 - стенка трубопровода

Применяются два типа температурных датчиков: термометры сопротивления и термопары. Точность и надежность измерений, проводимых с помощью термометров сопротивления, достаточно высоки, что имеет большое значение для контроля параметров реактора. Обычно датчик термометра сопротивления представляет собой платиновый элемент, заключенный в чехол, который с помощью пружины плотно прижат изнутри к стенке измерительной ячейки (рис. 12.21). Следует заметить, что устройство измерительной ячейки создает повышенную опасность утечки натрия из контура. Хотя вероятность разгерметизации стенки ячейки невелика, в целях безопасности ввод кабеля в верхней части датчика осуществляется через специальное уплотнение.

Измерение расхода натрия

Рис 12 22 Расходомер с постоянным магнитом

1 — выходное напряжение, пропорциональное скорости потока жидкости и значению магнитного потока; 2 — поток жидкого металла, 3 — постоянный магнит. 4 - плотность магнитного потока в воздушном зазоре магнита, 5 — импульсные кабели, приваренные к трубопроводу; 6 — канал из немагнитного материала

Рис. 12 23. Принципиальная схема вихретокового расходомера;

1 — объем, заполненный натрием, 2 — сухая измерительная ячейка; 3 — вихретоковый датчик расходомера; 4 — вторичные обмотки, 5 — первичная обмотка; 6 — направляющая труба; 7 — поток натрия

Как и контроль температур, измерение расхода натриевого теплоносителя необходимо для слежения за уровнем мощности реактора и режимами работы контуров.

Измерение расхода в жидкометаллических системах осуществляется с помощью как обычных дросселирующих устройств, так и магнитных расходомеров. Использование дросселирующих устройств повышает точность измерений, однако из-за задержки сигнала в цепях измерений снижается эффективность систем автоматического регулирования и аварийной защиты реакторов БН. Магнитные датчики, как правило, обладают меньшей точностью, но быстрее реагируют на изменения параметра.

Рис. 12.24. Типичная конструкция датчика давления натрия, используемого на реакторах БН:

1 — NaK; 2 — сборка сильфонного уплотнения, разделяющего натрий и сплав NaK; 3 — капиллярная трубка, заполненная NaK; 4— блок датчика давления; 5 — электрические кабели питания; 6 — пленочный датчик деформации; 7 — чувствительный элемент; 8 — диафрагма; 9 — патрубок для заполнения системы NaK; 10— натрий; 11— сильфон; 12 — тепловая изоляция; 13 — стенка трубопровода

Установка на одном трубопроводе датчиков обоих типов дает возможность градуировать магнитный расходомер с помощью гидравлического устройства. Как показывает опыт эксплуатации расходомеров на реакторе FFTF, возможно проведение градуировки обоих типов датчиков методом активации натрия.

Принцип действия магнитных датчиков (используемых только в жидкометаллических системах) основан на электропроводности жидкого металла. На рис. 12.22 схематически показано устройство датчика с постоянным магнитом. Другой разновидностью магнитного расходомера, основанного на использовании электропроводящих свойств жидкометаллического теплоносителя, является устройство, измеряющее вихревые токи в жидкости. На рис. 12.23 показано такое устройство, установленное на выходном участке ТВС.

Измерение давления

Обычно давление жидкости измеряется с помощью чувствительной мембраны, к которой жидкость подводится по импульсной трубке малого сечения. Однако применительно к натриевым системам возникает трудность поддержания температуры жидкого металла в импульсном канале выше точки плавления. Применение обогрева импульсного канала снижает надежность измерительной системы. Проблема решается за счет использования промежуточной жидкости с низкой температурой плавления — сплава натрий— калий, отделенного от натрия системой сильфонов (рис. 12.24).