Как отмечено в § 12.2, парогенераторы делятся на интегральные и секционные. Теплопередающие трубки могут быть различной конфигурации: прямые, спиральные, U-образные или Г-образные. Они могут быть одностеночными или двухстеночными (см. табл. 12.1).

Выбор типа парогенератора определяется используемым на АЭС пароводяным циклом. На рис. 12.12 показано, как изменяются температуры натрия, а также воды и пара в интегральном парогенераторе. Перегрев пара может осуществляться до температуры, близкой к температуре греющего натрия на входе в парогенератор.

В секционном парогенераторе испаритель и пароперегреватель размещаются в отдельных корпусах. Однако процесс испарения воды не завершается в пределах испарительного модуля. Например, в спроектированных для реактора CRBRP парогенераторах с многократной принудительной циркуляцией паросодержание пароводяной смеси на выходе испарителя составляет 50 %.

Рис. 12.12. Изменение темпера туры теплоносителя в интегральном парогенераторе (см рис. 7.8 [2]):

ТNa —температура натрия, Тп — температура пара, I - недогретая жидкость: II — кипение; III — перегрев пара

В прямоточных парогенераторах реактора SNR-300 паросодержание смеси на выходе из испарителя равно 95 %. В том и другом случае перед поступлением в пароперегреватель производится сепарация влаги. Как видно из табл. 12.1, как интегральный, так и секционный парогенераторы находят широкое применение в схемах АЭС с быстрыми реакторами.

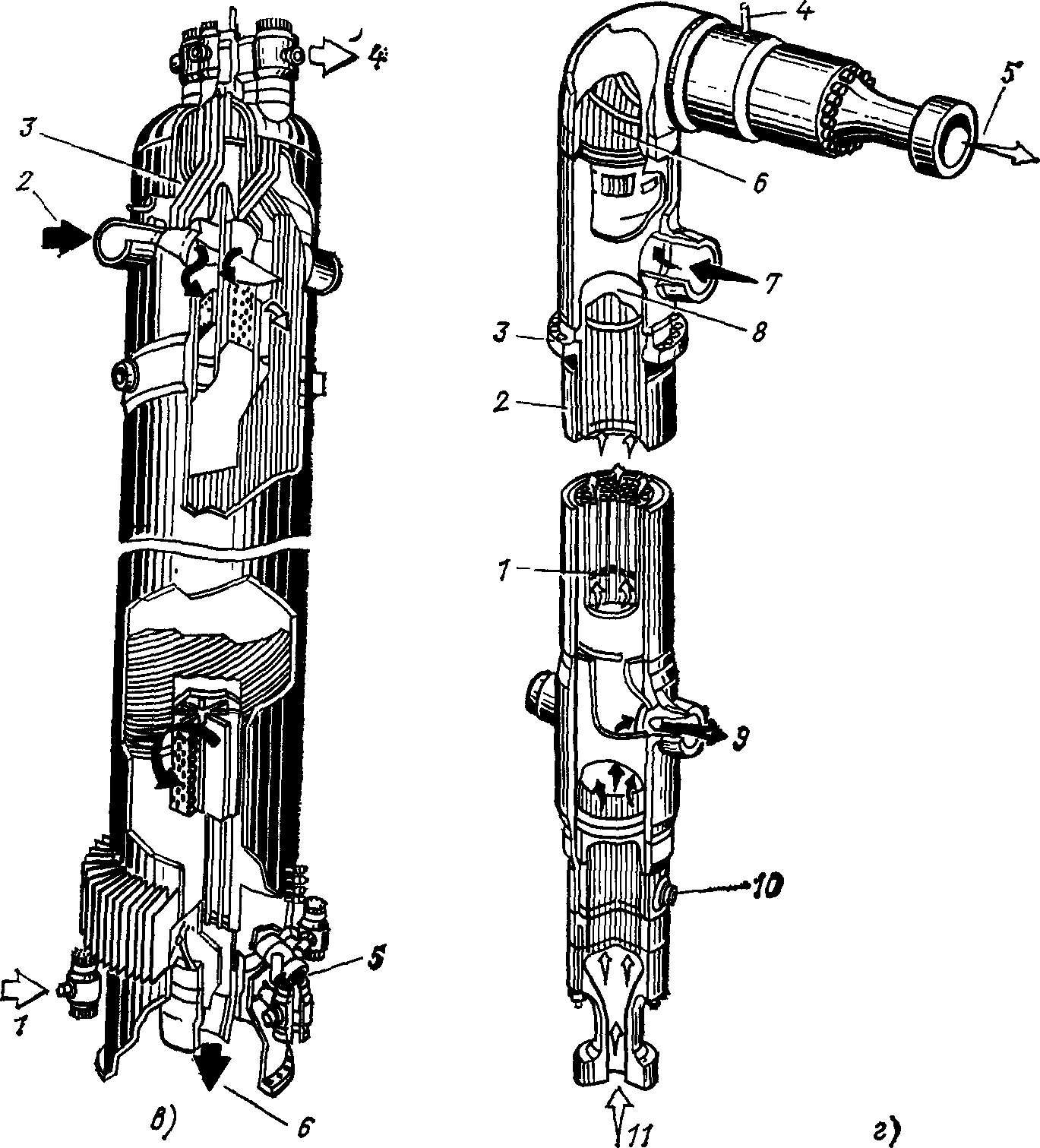

При конструировании парогенераторов большое внимание уделяется проблеме компенсации Температурных расширений элементов. На рис. 12.13 показаны варианты конструкции парогенераторов, в которых эта проблема решается за счет применения изогнутых трубок. Если в парогенераторе используются прямые трубки, необходимы специальные меры для компенсации температурных расширений, подобные тем, о которых говорилось применительно к промежуточным теплообменникам. Как видно из табл. 12.1, в парогенераторах реакторов БН используются трубки различной конфигурации. Иногда на разных петлях одного реактора применяются парогенераторы с различными трубками. Например, на одной петле реактора SNR-300 установлен парогенератор со спиральными трубками, а на двух других — прямотрубные парогенераторы. Для реактора CRBRP спроектирован парогенератор с Г-образными трубками; одновременно ведутся проработки вариантов конструкции с прямыми и спиральными трубками. В испарителях парогенераторов АЭС с реактором БН-350 используются трубки Фильда (двойные трубки с кольцевыми зазором между ними; вода движется вниз по внутренней трубке, а в кольцевом зазоре поднимается пароводяная смесь).

Надежная герметичность трубок парогенераторов имеет гораздо большее значение для реакторов БН, чем для ЛВР, поскольку взаимодействие натрия с водой чревато опасными последствиями. Одним из первых шагов на пути решения этой проблемы было использование трубок с двойными стенками с зазором, заполненным инертным газом и служащим для индикации течи в одной из стенок. Такие трубки использовались, например, в парогенераторах реакторов EBR-2 и DFR. Позднее, когда экспериментальные исследования и опыт эксплуатации быстрых реакторов показали, что аварийный процесс взаимодействия натрия с водой надежно контролируется и может быть быстро остановлен, рассматривались более простые конструкции парогенераторов с одностеночными трубками. В настоящее время все демонстрационные реакторы и реакторы-прототипы используют парогенераторы с одностеночными трубками. Однако для промышленных АЭС первого поколения вновь рассматривается возможность использования двухстеночных конструкций в целях повышении их надежности.

Рис. 12 13 Парогенераторы с трубными пучками различной конфигурации.

а — прямотрубный пучок (реактор БН-600): 1— вход воды; 2 — вход натрия; 3— выход пара; 4—выход натрия;

б- U-образный пучок (реактор PFR): 1 — вход натрия из перегревателя; 2 — трубный пучок; 3 - выход натрия; 4 — пластины дистанционирующей решетки; 5 — выход воды/пара; 6 — вход воды; 7 — крышка корпуса; 8 — вход аргона; 9 — выход продуктов взаимодействия натрия с водой, 10—корпус парогенератора; 11— внутренний кожух; 12 — вход натрия из промежуточного перегревателя; 13 — камера перемешивания натрия, 14 — дренажный натриевый патрубок;

Рис. 12.13. Продолжение

в —спиральный пучок (реактор «Супер-Феникс»): 1- вход воды; 2 — вход натрия, 3 - аргон, 4 — выход паря; 5- разрывная мембрана (на линии к баку-сепаратору); 6 — выход натрия,

г— Г-образный пучок (реактор CRBRP): 1 — дистанционирующая решетка, 2 — стенка корпуса, 3 — опорный фланец, 4 — линия сдувки; 5 — выход пара, 6 — трубки; 7- вход натрия, 8 — кожух; 9 — выход натрия, 10 — смотровое отверстие и дренажный натриевый патрубок, 11— вход воды

Хотя опыт эксплуатации в основном подтверждает надежность натриевых парогенераторов, на ряде установок наблюдались трудности эксплуатации, связанные с аварийными течами трубок (БН-350, PFR, «Энрико Ферми»),

В случае аварийного взаимодействия натрия с водой давление в парогенераторе повышается, и для его снижения предусматриваются устройства с разрывными мембранами. Эти устройства располагаются на линии сброса продуктов взаимодействия в специальную емкость (см. парогенераторы реакторов «Супер-Феникс» и PFR на рис. 12.13). В качестве конструкционного материала для большинства парогенераторов используется ферритная сталь, содержащая около 2% хрома и 1% молибдена, которая практически не подвержена хлоридной коррозии под напряжением. Для снижения захвата углерода натрием эта сталь в некоторых случаях стабилизируется добавкой 1 % ниобия.

Парогенератор реактора «Супер-Феникс» выполнен из сплава инколой-800, основной и промежуточный пароперегреватели парогенератора PFR — из аустенитной нержавеющей стали. Одним из важных факторов, влияющих на работоспособность парогенератора, является наличие перехода от пузырькового к пленочному режиму кипения. На участке теплопередающей трубки, где происходит этот переход, температура стенки резко возрастает и становится неустойчивой. На рис. 12.14 границы переходного участка обозначены х1 и х2.

Рис 12. 14. Рост температуры стенки теплопередающей трубки на участке перехода от пузырькового к пленочному режиму кипения (см. рис. 7.15 [2]):

Тст — температура стенки трубки; Тн — температура насыщения жидкости; ΔТ — колебания температуры стенки

Колебания температуры стенки на переходном участке обусловлены тем, что трубка попеременно соприкасается с водой и паром. В результате резких колебаний температуры возникают термическая усталость материала трубки или структурные изменения в стали, способствующие коррозии со стороны воды. Более подробно этот вопрос рассмотрен в (2).