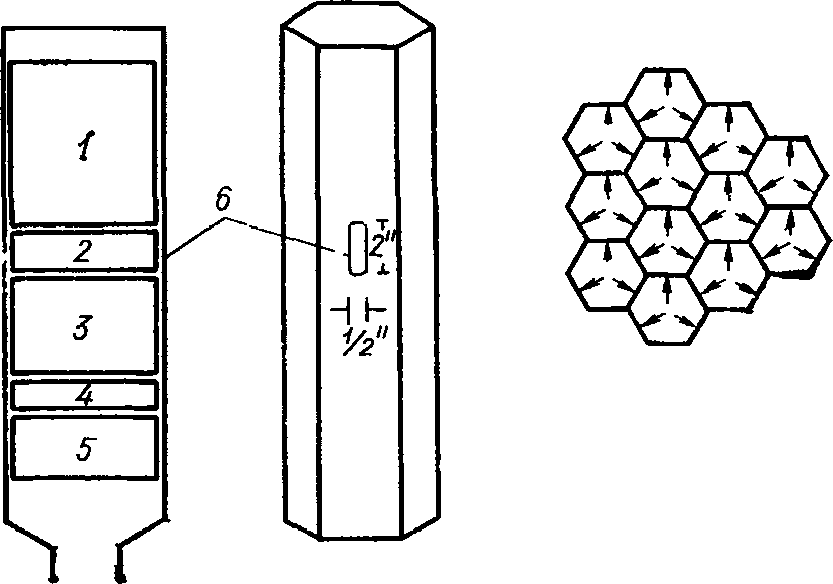

Повсеместно принятый способ работы с твэлами состоит в том, что они упаковываются группами с определенным числом в шестигранных чехлах, как показано на рис. 2.3. Эти чехлы, заполненные твэлами и закрытые с торцов жесткими хвостовиками, называются тепловыделяющими сборками (ТВС). Вся активная зона собирается из таких сборок, образуя гексагональную структуру, изображенную на рис. 2.2. Органы регулировки размещены в различных участках активной зоны, сборки зоны воспроизводства — вокруг активной зоны1. Сборки, исполняющие функцию защиты от излучения, обычно заполняют ряд снаружи боковой зоны воспроизводства. В настоящем параграфе рассматриваются некоторые вопросы конструкции сборок, касающиеся используемых материалов и геометрии.

Основная доля мощности реактора генерируется в активной зоне. Для типичных гомогенных вариантов реактора с жидкометаллическим теплоносителем эта доля составляет 85— 95 %. Остальная часть приходится на зоны воспроизводства (3—8 % на боковую, 3—6 % на торцевые). Таким образом, ТВС характеризуются очень большой плотностью энерговыделения, поэтому способ расположения твэлов в ТВС имеет существенное значение.

А. ЧЕХОЛ СБОРКИ РЕАКТОРА БН

Чехол сборки выполняет ряд функций:

- формирует поток жидкого натрия вокруг твэлов, обеспечивает принудительное охлаждение твэлов в местах повышенного гидродинамического сопротивления;

- позволяет осуществлять так называемое дросселирование теплоносителя, т. е. проектировать оптимальный расход натрия по всей активной зоне и боковой зоне воспроизводства;

- обеспечивает механическую целостность сборки твэлов;

Рис. 8.17. Конструкция с прорезями тепловыделяющей сборки реактора с жидкометаллическим теплоносителем

1 — газовая полость, 2- участок верхней зоны воспроизводства; 3 — участок активной зоны, 4 — участок нижней зоны воспроизводства; 5—участок защиты, 6 — вентиляционная прорезь, на схеме ячеек ТВС стрелками показано расположение прорезей, при котором затрудняется перетечка теплоносителя

Коль скоро выбран принцип очехления связки твэлов, возникает вопрос о геометрическом расположении твэлов. Из соображений максимальной объемной доли топлива в быстрый реактор-размножитель выбирается геометрия, характеризующаяся треугольной ячейкой (см. гл. 4). При этом получается более плотная упаковка твэлов, которая ведет также к улучшенным теплофизическим характеристикам. По этим причинам конструкция сборок реактора с жидкометаллическим теплоносителем имеет гексагональную геометрию в отличие от квадратной в ЛВР.

Хотя жесткие чехлы начали применяться уже на раннем этапе развития быстрых реакторов, был сразу ясен и недостаток такого подхода. Он связан с введением дополнительного количества стали в ущерб объемной доле топлива, т. е. с уменьшением коэффициента воспроизводства. Чтобы свести этот эффект к минимуму, возможны три подхода:

- использовать чехол с неравномерной по толщине стенкой;

- прорезать окна в стенках для уменьшения давления на них;

- уменьшить толщину стенки.

Первый подход требует анализа механических деформаций, показывающего возможность уменьшить количество стали без потери прочности. Вторая идея — сделать отверстия, как показано на рис. 8.17, чтобы уменьшить внутреннее давление и, следовательно, напряжение. Расположение отверстий над активной зоной обеспечивает существенное падение общего давления теплоносителя в активной зоне при практическом отсутствии перетечек в области высокого тепловыделения. Остаточные перетечки можно свести к минимуму, располагая прорезки, как показано на рис. 8.17. Третий подход (уменьшение толщины стенки) ведет к соприкосновению чехлов в активной зоне в процессе работы реактора. Поэтому при перегрузке придется насколько возможно снижать температуру, с тем чтобы уменьшить силу трения за счет сжатия сборок.

Выбор материала и конструкции чехла существенно зависит также от радиационного распухания. Оно может стать причиной преждевременной остановки реактора, даже более важной, чем эффекты напряжения и износа отдельных твэлов.

Б. РАЗМЕР СБОРКИ

Выбор количества твэлов в сборке является важным моментом конструирования. Принимаются во внимание следующие факторы [7].

Эффективность сборки. Желательно, чтобы максимальное значение эффективности единичной сборки не превышало некоторого достаточно малого уровня, с тем чтобы изменения реактивности при перегрузках были невелики. В качестве граничного значения реактивности часто принимают 1 долл. Аргументом в пользу низкой эффективности сборки является безопасность реактора даже в крайне маловероятном случае падения сборки в активную зону критического реактора.

Съем тепла, выделяющегося за счет остаточной радиоактивности. Извлеченное из реактора топливо после облучения необходимо охлаждать. Остаточное тепловыделение сборки пропорционально количеству твэлов.

Масса сборки. С увеличением массы сборок затрудняются операции их изготовления и перегрузок.

Механические свойства. Проблемы искривления и расширения обостряются по мере увеличения размеров.

Стоимость. С увеличением размера сборки стоимость ее обычно снижается.

Длительность перегрузки. Укрупнение сборок ведет к сокращению времени, затрачиваемого на перегрузку.

Опасность образования критической массы транспортируемого топлива. Нормы безопасности предусматривают вероятность случайного заливания топлива водой в процессе его транспортировки. Критичность такой системы тем больше, чем больше размер сборки.

В соответствии с установившейся практикой сборка заполняется девятью или десятью рядами твэлов, что соответствует их числу 217 или 271. Зависимость полного числа твэлов в сборке от количества рядов дана на рис. 2.3.

В. СПОСОБЫ ДИСТАНЦИОНИРОВАНИЯ ТВЭЛОВ

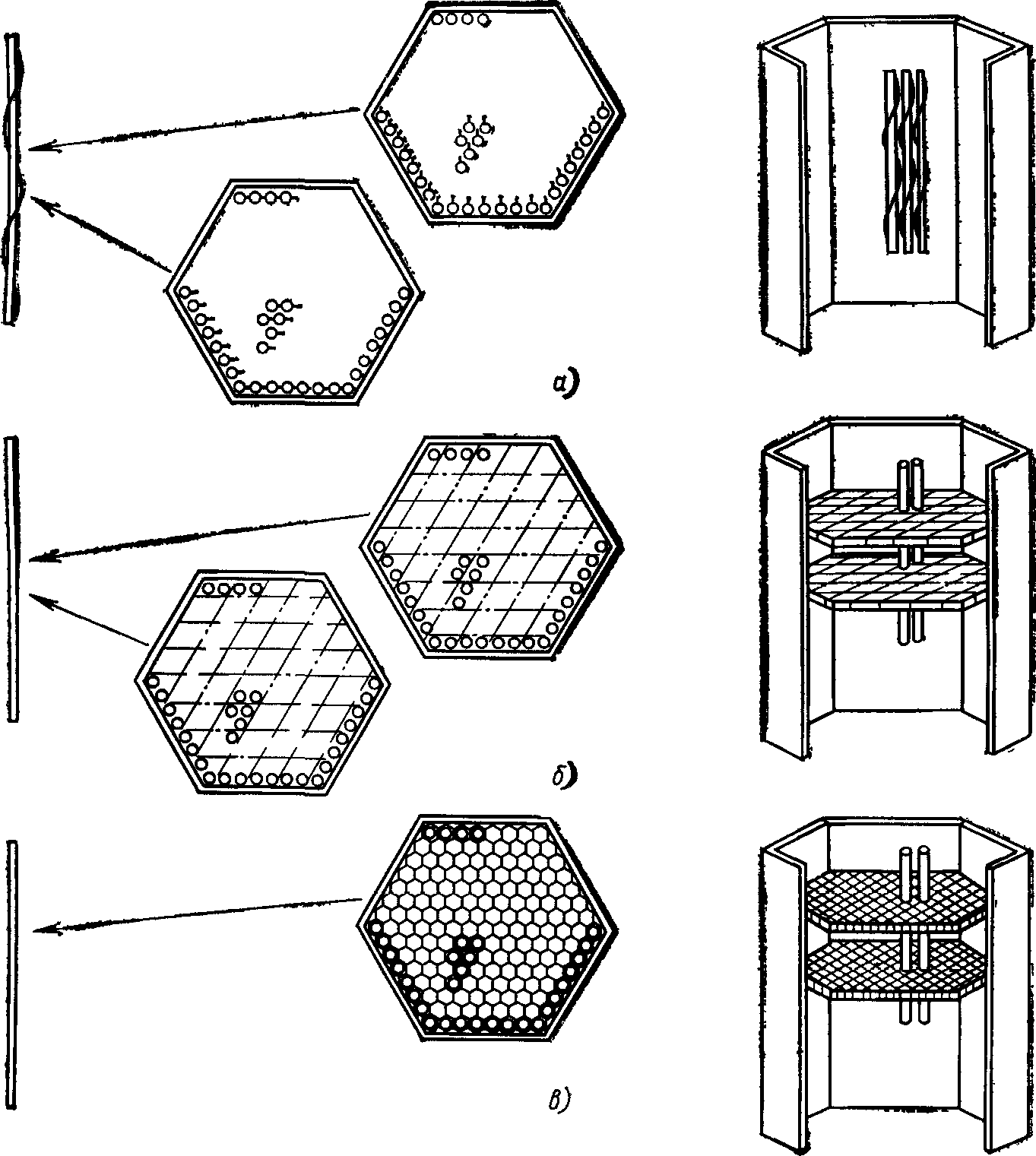

Чтобы твэлы в сборке не соприкасались между собой, обычно используют один из двух способов их дистанционирования: с помощью проволочной навивки либо разделительной решетки. Последний способ характерен для прототипных и демонстрационных реакторов Великобритании и ФРГ, а также применен в американском реакторе «Энрико Ферми».

Решетки бывают двух типов: сотовидные и сетчатые (с косоугольными образующими). Они устанавливаются на определенных высотах сборки.

В других проектах используется дистанционирующая проволока. Она наматывается вокруг каждого твэла по спирали с определенным шагом и приваривается на концах. Способы дистанционирования с помощью проволоки и решеток схематично изображены на рис. 8.18.

Проволочная навивка используется в большинстве современных конструкций, главным образом из-за сравнительной простоты и дешевизны. Данный способ не чувствителен к вибрациям, потому что каждый твэл зажимается шестеркой других в достаточном числе точек. Действительно, при шаге навивки около 30 см расстояние между точками контакта составляет примерно 5 см. Недостатком является возможность некоторого смещения проволочной навивки во время сборки, поэтому точное расположение этих точек неизвестно. Это вносит дополнительную неопределенность в теплофизические и гидравлические расчеты.

По-видимому, основное достоинство дистанционирующих решеток состоит в том, что они вносят минимальное количество дополнительного конструкционного материала. За счет этого объемная доля топлива в принципе может быть увеличена, что ведет к улучшению характеристик воспроизводства, т. е. к снижению времени удвоения. Кроме того, снижается перепад давления теплоносителя, поскольку линии его тока по твэлам прямые (а не закручивающиеся, как в случае проволочного дистанционирования). Последнее обстоятельство позволяет снизить мощность натриевых насосов. Наконец, еще один довод в пользу дистанционирующих решеток — возможность уменьшить фактор перегрева (статистический фактор, характеризующий источник разброса параметров теплогидравлического расчета, см. гл. 10).

Рис. 8.18. Способы дистанционирования твэлов в тепловыделяющей сборке реактора с жидкометаллическим теплоносителем:

а — проволочная навивка; б — проволочная сетка; в — сотообразная решетка

Дело в том, что дистанционирующая проволока неизбежно проходит через наиболее горячие участки твэлов (вверху активной зоны), поэтому уменьшение на этих участках потока теплоносителя, например за счет локальных завихрений, чревато опасными последствиями. Дистанционирующие решетки можно расположить в местах, удаленных от области повышенной температуры. Однако следует отметить, что, уменьшая таким образом опасность перегрева твэлов, мы допускаем повышение температуры стенок ТВС, что ведет к сокращению срока службы последних.

Сравнивая доводы за и против того или иного способа дистанционирования твэлов, приходится констатировать, что поскольку стоимость конструкции ТВС с решетками (в условиях жестких допусков и тщательности изготовления) высока, предпочтителен вариант с проволочной навивкой. К тому же нет достаточного опыта эксплуатации ТВС с решетками при большой глубине выгорания, следовательно, не ясны последствия возможных в этом случае маловероятных неконтролируемых процессов, ведущих к развитию аварии. Действительно, решетка является потенциальным барьером для гидравлического выноса расплавленного топлива, тогда как проволочная навивка обеспечивает однородность проходного канала, если только не произойдет его механической закупорки материалом топлива или оболочки.

Г. ДЛИНА ТЕПЛОВЫДЕЛЯЮЩЕЙ СБОРКИ

Полная длина сборки складывается из длин активной части, участков верхней и нижней зон воспроизводства, газовой полости и хвостовиков. Размер газовой полости диктуется условиями, рассмотренными ранее. Геометрия торцевых зон воспроизводства определяется в нейтронно-физических расчетах.

Длина активной части не следует из какого-либо единого критерия, а скорее зависит от учета различных факторов, в том числе от перепада давления и подогрева теплоносителя, натриевого пустотного коэффициента и т. п. Ее значение уточняется также исходя из ограничений, накладываемых заданием полной мощности и линейной тепловой нагрузки, а также симметрии энергораспределения.

Перепады давления и температуры возрастают с увеличением топливной части сборки. Этим объясняется стремление уменьшить высоту активной зоны, т. е. сделать отношение высоты к диаметру H/D меньше единицы. Как было показано в гл. 6, увеличение утечки ведет к уменьшению положительного натриевого пустотного коэффициента реактивности. Существенное уменьшение H/D, т. е. переход к дискообразной активной зоне, как раз и ведет к росту утечки. Аналогичный эффект возникает при переходе к модульной конструкции и к гетерогенному варианту (см. гл. 2 и 6). В современных проектах гомогенных быстрых реакторов высота активной зоны выбирается равной примерно 1 м.

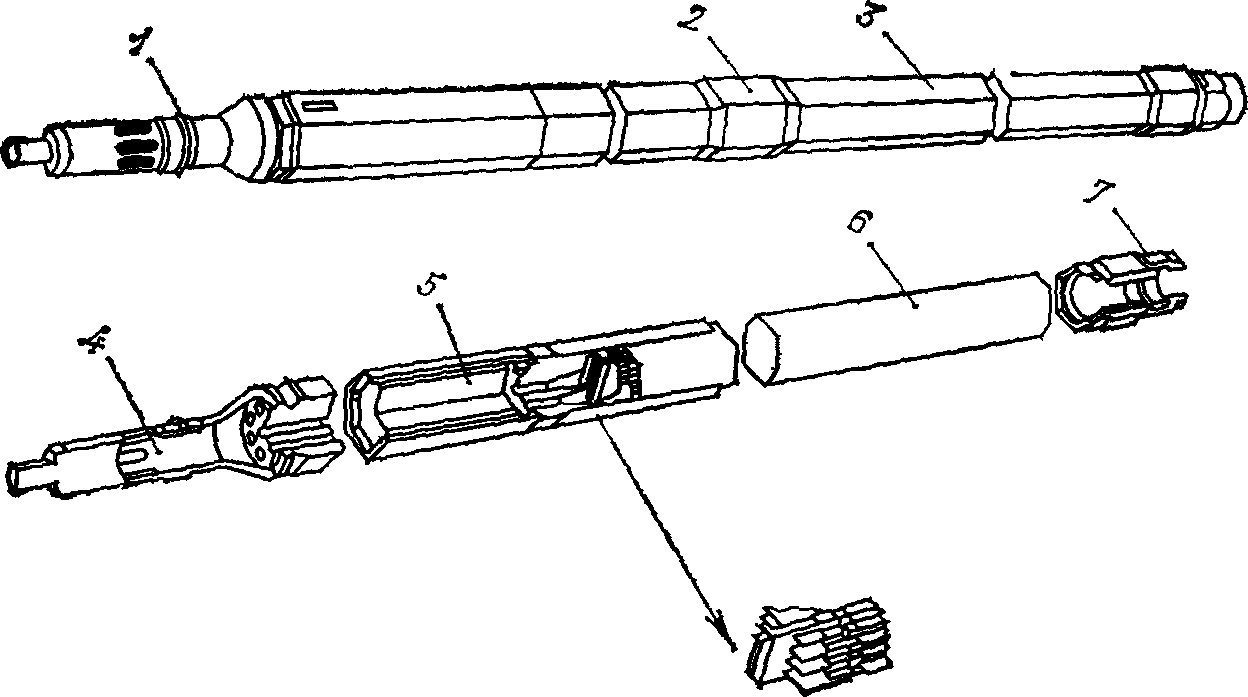

Схематичный разрез типичной тепловыделяющей сборки БР показан на рис. 8.19. Теплоноситель поступает через входные отверстия, расположенные по окружности в нижнем хвостовике, во входной объем и далее внутрь сборки. Такая конструкция многоструйного входа предохраняет сборку от возможной закупорки. Далее через дросселирующее устройство, предназначенное для начальной регулировки расхода и давления, теплоноситель поступает в твэльную часть сборки. Как видно из рисунка, твэлы своими нижними концами входят в фиксатор, обеспечивающий неподвижность пучка твэлов в течение всего времени эксплуатации сборки.

Рис. 8.19. Общий вид типичной тепловыделяющей сборки реактора с жидкометаллическим теплоносителем (общая длина 3,7 м, размер «под ключ» 0,12 м):

1 — нижний хвостовик и входные отверстия; 2 — дистанционирующие выступы; 3 — чехол; 4 — внутреннее устройство впуска теплоносителя; 5 — участок защиты; 6 — пучок твэлов; 7 — устройство для захвата

Верхние концы твэлов обычно остаются свободными. Теплоноситель проходит вдоль пучка твэлов, через участок газовой полости (если таковая имеется внизу), нижней торцевой зоны воспроизводства, активной зоны, верхней торцевой зоны воспроизводства, верхней газовой полости (при ее наличии вверху), и поступает в верхний объем. Оттуда через выходные отверстия, расположенные ниже наконечника, теплоноситель выходит наружу. Верхний хвостовик с наконечником оборудован устройством для захвата сборки при работе перегрузочного механизма. На рис. 8.19 показана типичная конструкция сборки реактора с жидкометаллическим теплоносителем, в то время как существуют различные ее модификации. Например, в реакторе FFTF вместо торцевых зон воспроизводства размещены отражатели, и теплоноситель выходит из сборки через верхнее окно, проходя через инструментальные каналы, прежде чем попасть в верхний коллекторный объем.