В гл. 1 было показано, что уран-плутониевое топливо обеспечивает наилучшие характеристики воспроизводства в быстрых реакторах. Из различных видов уран-плутониевого топлива более всего исследовано оксидное смешанное топливо. Оно же нашло наибольшее практическое применение. Однако и другие виды топлива представляются перспективными и могут явиться основой для усовершенствования быстрых реакторов. Речь идет о металлическом, карбидном и нитридном видах топлива, а также топлива на основе тория. Металлокерамика здесь не рассматривается из-за плохих характеристик воспроизводства, поскольку металлокерамическая топливная смесь содержит слишком большое количество разбавляющего материала (сталь, кислород).

Говоря о различных видах топлива на основе урана, следует иметь в виду, что в ряде первоначальных конструкций быстрых реакторов использовалось или используется чисто урановое топливо. Введение плутония изменяет некоторые его характеристики.

Оксидное топливо

Смешанное оксидное топливо (UO2—PuO2) рассматривается во всех странах, по крайней мере в последние десятилетия, как основа развития быстрых реакторов. Это объясняется большим опытом работы ЛВР с оксидным топливом. В сделанном выборе сыграли решающую роль такие факторы, как принципиальная возможность достижения глубоких выгораний и наличие технологической промышленной базы для переработки оксидного топлива.

Опыт эксплуатации ЛВР показал весьма удовлетворительную механическую и радиационную устойчивость оксидного топлива и его химическую совместимость с материалами оболочки и теплоносителя. Однако условия работы БР являются более напряженными, чем ЛВР (высокие температуры и большой флюенс). Специфика быстрых реакторов обусловила некоторые особенности топлива, помимо его более высокого обогащения. Например, в ЛВР отношение чисел атомов кислорода и металла (О/М) почти в точности равно 2,00, тогда как топливо БР содержит избыток металла (гипостехиометрический состав)1. Делается это для того, чтобы уменьшить влияние кислорода на оболочку, проявляющееся в ее «утонении» и «износе», поскольку кислород обладает склонностью к постепенному выходу наружу под действием излучения.

Существенными недостатками оксидного топлива являются его низкая теплопроводность и низкая плотность. Первое качество приводит к большим температурным градиентам и сравнительно низким линейным тепловым нагрузкам, второе — к ухудшению характеристик воспроизводства.

Изготовление. Оксидное топливо имеет высокую температуру плавления (примерно 2800 °С для UO2). Поэтому его обычно изготовляют способами порошковой металлургии. Оксидные соединения урана и плутония смешивают в пропорциях, определяемых расчетным обогащением, затем полученную смесь в холодном состоянии засыпают в таблеточные формы. При температуре 1600 °С производят уплотнение и спекание топлива. Таким способом можно достичь теоретически предельной плотности, однако на практике требуется меньшая плотность, от 85 до 95 % теоретической. Пористость свежего топлива создается для частичной компенсации эффекта радиационного распухания, а также с учетом возможного расплавления топлива в аномальных случаях. Как известно, при расплавлении топлива происходит его объемное расширение примерно на 10 %.

Микроструктура. Структурные изменения оксидного топлива с ростом его температуры рассматривались в § 8.2. Следствием больших температурных градиентов является образование столбчатых и равноосных зерен. Процесс этот очень быстрый, протекает в течение первого десятка часов работы реактора. Подобная картина перестройки топлива сказывается на последующем поведении газообразных продуктов деления (см. § 8.2) и теплофизических свойствах (см. § 9.2).

1 Стехиометрический состав характеризуется точным соответствием химической формуле. При относительном недостатке или избытке кислорода говорят о гипостехиометрическом или гиперстехиометрическом составах соответственно.

Физические свойства. Данные по теплопроводности были представлены в § 9.2. Хотя плохая теплопроводность оксидного топлива является его принципиальным недостатком, однако уплотнение топлива в зоне столбчатых зерен (почти до 100 % теоретической плотности) улучшает теплопроводность, что позволяет существенно увеличить линейную тепловую нагрузку.

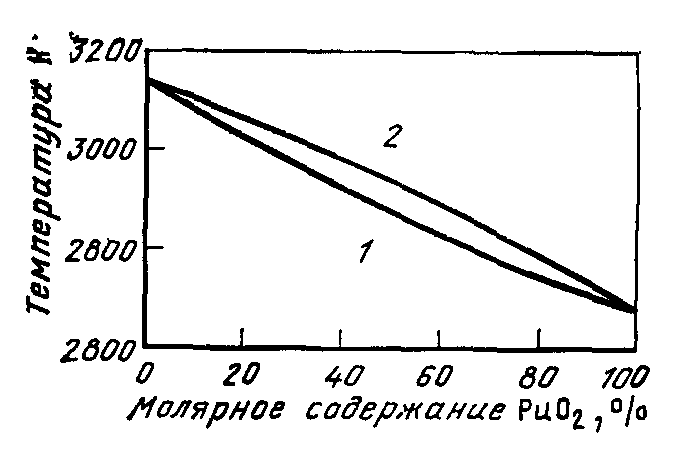

Рис 11.4 Зависимость температуры плавления смешанного оксидного топлива от относительного молярного содержания PuO2 (2] (кривые 1 и 2 соответствуют твердому и жидкому состояниям PuO2 соответственно)

Температура плавления оксидного топлива велика. На рис. 11.4 приведена ее зависимость от содержания плутония (фазовая диаграмма). Кривые для твердой и жидкой фаз смеси различаются: при 20 %-ном молярном содержании PuO2 различие в температуре ΔТ составляет около 50 К. Следует подчеркнуть, что высокая температура плавления отчасти компенсирует недостаточную теплопроводность с точки зрения повышения линейной тепловой нагрузки (см. уравнение (2.2)).

Оксид урана имеет кристаллическую структуру, в которой ионы кислорода образуют простую кубическую решетку, а атомы тяжелых металлов располагаются в центрах граней. Аналогичный тип решетки наблюдается у флюорита (плавикового шпата). Поскольку центры кубической решетки из ионов кислорода остаются незанятыми, плотность оксидного топлива сравнительно невелика. Карбид урана имеет гранецентрированную структуру с переплетением решеток разных атомов, что приводит к большей концентрации тяжелых атомов и соответственно к большей плотности топлива.

Смешанное оксидное топливо, как большинство керамических материалов, при температуре по крайней мере ниже половины температуры плавления обладает хрупкостью. Лишь при более высоких температурах начинает проявляться пластическая деформация. По этой причине при больших температурных градиентах, возникающих в моменты пусков и остановок реакторов, происходит растрескивание топлива. Полагают, что в стационарном режиме работы реактора трещины остаются лишь в периферийной части топливного сердечника, как показано на рис. 11.1. Крупные трещины должны исчезать. Однако полная картина растрескивания топлива в результате неизбежных термических циклов остается не вполне ясной. Поэтому трудно предсказать поведение топлива, в частности эффект теплового расширения, в аномальных условиях.

Распухание. Как отмечалось выше, смешанное оксидное топливо изготовляется с определенной степенью пористости, с тем чтобы предупредить давление распухающего топлива на оболочку. Часть эффекта распухания обусловлена действием негазообразных продуктов деления. По оценкам Оландера (1), она составляет 0,15—0,45 % ΔV/V на 1 % выгорания тяжелых атомов. Обычно принимается значение 0,2 % ΔV/V на 1 % выгорания для смешанного оксидного топлива с дефицитом кислорода. Это дает величину распухания 2 % при проектной энерговыработке 100 МВт-сут/кг.

Гораздо большее распухание может произойти за счет действия газообразных продуктов деления. Явление это достаточно сложное, потому что в нем необходимо учитывать удержание и утечку газа, структуру зерен, распределение пористости, температуру и ее градиент. Например, большая часть газообразных продуктов деления, образовавшихся в более холодной периферийной части топлива, удерживается в нем. Поэтому на распухание этой части топлива газовый компонент влияет мало. В области равноосных зерен (см. § 8.2) часть газа продолжает удерживаться топливом, однако из-за большой температуры происходит миграция газа и собирание его на границах зерен. Это ведет к существенному распуханию топлива. В области еще более высоких температур (в зоне столбчатых зерен) основная часть газа заполняет внутреннюю полость, вызывая лишь незначительный эффект распухания.

В конструкции твэла предусматривается начальный зазор между топливом и оболочкой, что, как и пористость топлива, снижает его «размазанную» плотность. Однако слишком большой зазор нежелателен, так как это приведет к большому температурному перепаду между топливом и оболочкой. К тому же из-за уменьшения плотности снижается коэффициент воспроизводства. Типичное проектные характеристики смешанного оксидного топлива реактора с жидкометаллическим теплоносителем из расчета на энерговыработку 100 МВт-сут/кг следующие: таблеточная плотность — 90 % и «размазанная« плотность — 85 % теоретического значения. По данным на 1977 г. [3], около 50 тыс. твэлов такого типа успешно отработали свой ресурс (при ~1 % разрушившихся твэлов), причем в отдельных случаях была достигнута энерговыработка 150 мВт-сут/кг.

Выход газообразных продуктов деления. Вышедший из топлива газ (ксенон, криптон) заполняет пустоты, такие как полость в центре и зазор между топливом и оболочкой. Обратного проникновения газа в топливо в процессе облучения не происходит. Для сбора газа обычно предусматривают газовую полость в верхней или нижней части твэла. Следует отметить, что поскольку ксенон и криптон химически не растворяются в топливе, нарастающее давление в газовой полости (оно же является равновесным во всем твэле) не влияет на скорость выхода газа из топлива.

Эволюция выхода газа достаточна сложна и состоит из следующих этапов: зарождение газовых пузырьков, их рост и диффузия, наконец, сбор на межзеренных границах. Среди специалистов нет единого мнения о деталях этой картины [4].

На подвижность газа сильно влияет температура топлива. Ниже примерно 1300 К подвижность газа очень мала, соответственно мала его утечка из топлива. В промежутке 1300 и 1900 К диффузия газа становится заметной, так что значительная часть газа за длительный период времени достигает свободной поверхности. При температурах выше 1900 К проявляется действие температурного градиента. Газовые пузырьки и поры мигрируют, проходя расстояние порядка размера зерен за время от нескольких дней до нескольких месяцев. Трещины в топливе ускоряют выход газа в свободный объем. Численную оценку выхода газа из перестроенного и неперестроенного топлива в зависимости от энерговыработки можно получить с помощью формул (8.6).

Негазообразные продукты деления имеют тенденцию мигрировать в сторону более холодной части твэла (как в радиальном, так и в аксиальном направлениях). Особое беспокойство вызывает цезий, который при достаточной концентрации на наружной поверхности топливного сердечника может вызвать разрушение оболочки.

Карбидное топливо

Существует несколько видов соединений урана и углерода, однако наибольшее внимание было уделено монокарбиду урана UC из-за его высокой ядерной плотности. Как отмечалось ранее, кристаллическая решетка монокарбида урана имеет гранецентрированную структуру с достаточно плотной упаковкой атомов урана. Стехиометрическое массовое содержание углерода составляет 4,8 %. Изготовление карбидного топлива с заданной пористостью осуществляется методами порошковой металлургии. Важной характеристикой карбидного топлива для быстрых реакторов, помимо его сравнительно высокой плотности, является хорошая теплопроводность.

Микроструктура. Максимальная температура и температурный градиент в UC из-за высокой теплопроводности меньше, чем в U02. Карбидное топливо менее склонно к растрескиванию, вызываемому периодическими изменениями температуры. В нем, как и в оксидном топливе, наблюдается миграция пор в направлении против температурного градиента, однако этот эффект проявляется слабее из-за меньшего температурного градиента. Поэтому сколько-нибудь отчетливой перестройки карбидного топлива и образования центральной полости не происходит.

Свойства. В табл. 11.1 [31 сопоставляются свойства смешанного оксидного и карбидного топлива. Из табл. 11.2 [3] видно,как влияет облучение на оба вида топлива. Необходимо подчеркнуть, что экспериментальные данные о поведении оксидного топлива под облучением были получены в результате испытания более 50 тыс. твэлов, среди которых было обнаружено лишь незначительное число дефектных. Общее количество испытанных твэлов с карбидным топливом было гораздо меньшим (около 500), причем число вышедших из строя оказалось велико (3). Однако в более поздних экспериментах была показана возможность успешного облучения твэлов с карбидным топливом до энерговыработки около 100 МВт-сут/кг.

Распухание. Радиационное распухание карбидного топлива сильно зависит от его стехиометрического состава, определяемого контролируемыми условиями изготовления. Гипостехиометрическое топливо UC (т. е. с дефицитом углерода) содержит в топливной матрице свободные атомы урана, которые проявляют тенденцию к миграции и сбору на границах зерен с образованием металлической фракции.

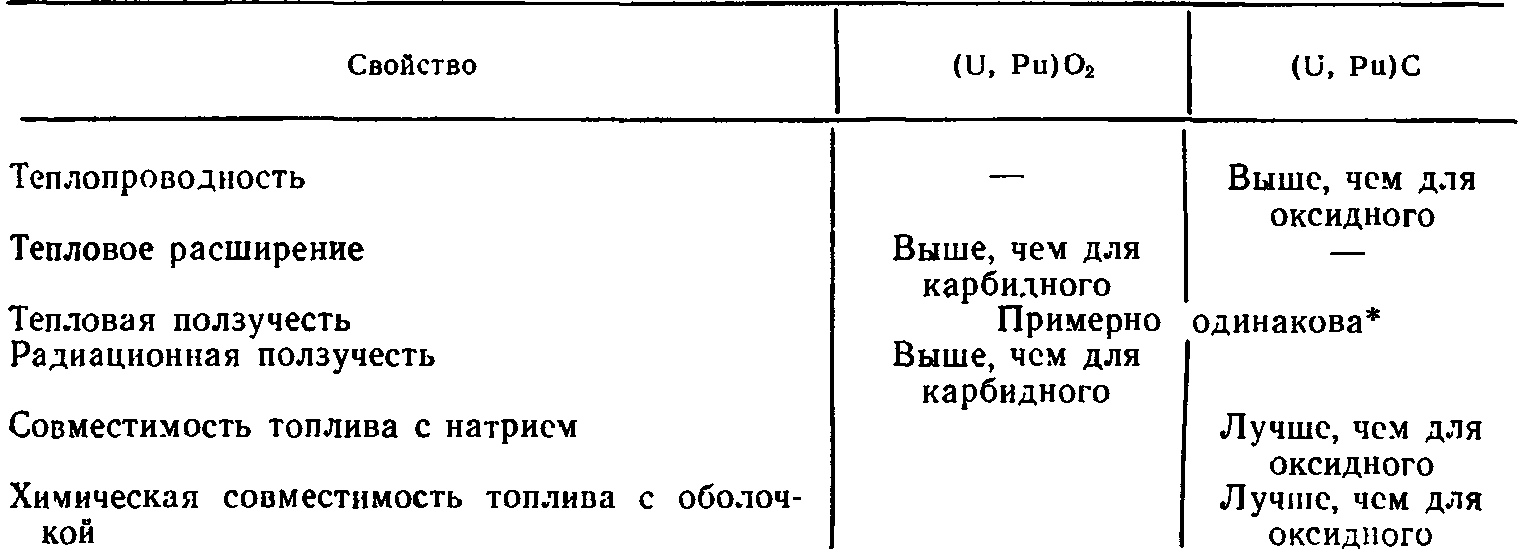

Таблица 11.1. Качественное сравнение свойств смешанного оксидного

и карбидного топлив

* При одинаковых температурах скорости тепловой ползучести близки, но их зависимости от напряжения различаются.

Таблица 11.2. Свойства облученного смешанного оксидного и карбидного топлив [3]

Смешанное оксидное топливо | Смешанное карбидное топливо |

Высокая температура в центре твэла | Низкая температура в центре твэла |

Низкая линейная тепловая нагрузка в начале облучения (~50 кВт/м) | Высокая линейная тепловая нагрузка в начале облучения (>100 кВт/м) |

Перестройка топлива | Отсутствие заметной перестройки топлива |

Высокий выход газообразных продуктов деления и большое газовое давление | Низкий выход газообразных продуктов деления и значительное распухание |

Высокая пластичность и слабое механическое взаимодействие топлива с оболочкой | Низкая пластичность и сильное механическое взаимодействие топлива с оболочкой |

Выход негазообразных продуктов деления (цезий и др.) и химическое взаимодействие с оболочкой | Отсутствие выхода (или малая его величина) негазообразных продуктов деления, науглероживание оболочки |

Скорость последующего распухания выделившегося металлического урана оказывается очень большой [5]. Поэтому одна из проблем изготовления карбидного топлива — обеспечение необходимого стехиометрического состава. При использовании карбидного топлива желательно выявлять и исключать условия, ведущие к дефициту углерода. Еще одна проблема изготовления — поддержание предельно низкой концентрации кислорода с тем, чтобы предотвратить образование оксида.

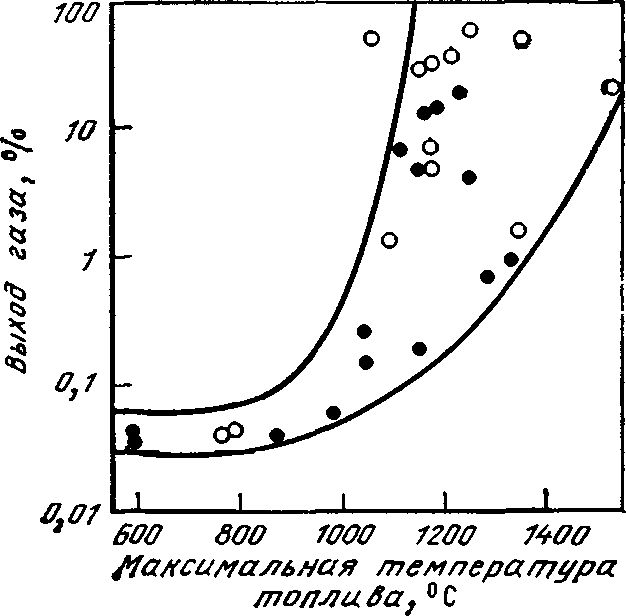

Рис. 11.5. Зависимость выхода газообразных продуктов деления из облученного карбидного топлива от температуры при облучении [6]:

○ — при массовом содержании углерода менее 4,8%; ● — при большем содержании

Следует иметь в виду, что избыток углерода также приводит к плохим последствиям. Могут образовываться высшие карбиды, которые перемещаются и вызывают так называемое науглероживание оболочки.

Проблема защиты оболочки от внутреннего химического взаимодействия (табл. 11.2) обостряется, если в конструкции твэла предусматривается натриевый подслой между топливом и оболочкой. Натриевый подслой более предпочтителен по сравнению с газовым (гелиевым) из-за лучших теплопроводящих характеристик, поскольку большой температурный перепад на газовом подслое сводит на нет преимущество высокой теплопроводности карбидного топлива. Одним из возможных решений этой проблемы является введение дополнительной защитной оболочки в натриевый подслой.

Выход газообразных продуктов деления. При температурах топлива, устанавливающихся в работающем реакторе, выход газообразных продуктов деления из карбидного топлива стехиометрического состава существенно меньше, чем из оксидного. Для образцов с температурой около 1350 °С был зарегистрирован выход газа, превышающий 50 %, что обычно относят за счет гипостехиометрических смесей, в которых проявляется эффект распухания металлического урана. Этот вывод иллюстрируется рис. 11.5, который показывает большой газовый выход в углерод дефицитном топливе при температуре около 1300 °С [61.

Смешанные уран-плутониевые карбиды. Несмотря на то, что внутриреакторных измерений со смешанных карбидным топливом UC—PuO было не столь много, как с UC, сравнительный анализ позволил сделать вывод о значительном сходстве в свойствах того и другого. Избыток углерода ведет к образованию Pu2С3, а при его недостатке происходит отложение металлического сплава U—Pu. Распухание последнего проявляется так же, как в топливе UC гипостехиометрического состава.

Металлическое топливо

Все первые быстрые реакторы имели небольшую мощность и работали на металлическом топливе. Оно отличается простотой изготовления, имеет высокую теплопроводность и большую плотность (19,0 г/см3 при комнатной температуре). Принципиальная проблема использования металлического топлива заключается в его сильном радиационном распухании, имеющем крайне анизотропный характер, в связи с чем происходит существенное изменение размеров. Если в твэл загружается плотное металлическое топливо с небольшим зазором между топливом и оболочкой, то максимальная энерговыработка не превосходит 10 МВт>сут/кг. Это слишком малая величина, чтобы говорить об экономической эффективности БР в этом варианте. Были предложены следующие меры по увеличению энерговыработки. Первое предложение заключалось в изготовлении твэлов с центральной цилиндрической полостью, которая должна заполняться распухающим топливом [7]. Второе предложение, реализованное в реакторе EBR-2, было связано с увеличением зазора между топливом и оболочкой [8]. Далее мы остановимся кратко на успешном опыте работы реактора EBR-2.

Кристаллическая структура. Металлический уран имеет три фазы (а, β и γ), соответствующие диапазону низких, средних и высоких температур. Каждая фаза характеризуется своей кристаллической структурой. Так, орторомбическая решетка в α-фазе отличается сильной анизотропией, которая проявляется в свойствах материала. Несмотря на хаотическую ориентацию зерен, даже незначительная холодная деформация материала приводит к их преимущественной ориентации, следствием чего и является крайне неравномерная картина объемного расширения. Наиболее изотропно материал ведет себя в γ-фазе, которая характеризуется объемно-центрированной кубической решеткой.

Физические свойства. Как и в других топливных материалах, в металлическом топливе теплопроводность падает по мере выгорания, что связано с уменьшением плотности. Особенно сильно это проявляется в связи с распуханием урана. Даже при незначительном распухании происходит заметное увеличение твердости и предела текучести материала. Имеются противоречивые данные о влиянии облучения на такие характеристики, как пластичность и предел прочности на разрыв. Плавится металлический уран при температуре 1132 °С.

Распухание. При интересующих нас температурах (от 400 до 600 °С) склонность к распуханию1 как уранового, так и уран-плутониевого металлического топлива очень велика. Лишь ниже 400 °С это явление пропадает. В диапазоне 400—500°С на границах зерен наблюдаются каплевидные образования, процесс распухания при этом весьма интенсивен. Полагают, что деформация топлива в первую очередь обусловлена не пластической текучестью материала зерен, а скольжением граничных поверхностей и образованием пустот. Объем последних растет по мере заполнения газообразными продуктами деления. Происходит «межзеренное» распухание. При температурах выше 500 oС эффекты распухания уменьшаются из-за процесса «самозалечивания».

Образование сплавов. Из-за ярко выраженной склонности к распуханию металлического топлива проводились поиски его сплавов с приемлемыми радиационными свойствами. В частности, большое внимание уделялось материалу в γ-фазе, как имеющему наиболее изотропные характеристики. По- видимому, в этом отношении удачным сплавом следует считать молибдениум. В английском реакторе DFR («Даунри») и американском «Энрико Ферми» в качестве уранового металлокерамического топлива служил молибдениум с массовым содержанием молибдена примерно 10 %. К сожалению, глубина выгорания в этих реакторах была недостаточной, чтобы считать использование подобных реакторов в АЭС экономически целесообразным. Более глубокие выгорания были достигнуты в реакторах с применением так называемого «фиссиума»2, а также циркониевого сплава.

Опыт эксплуатации EBR-2. Топливом EBR-2 первоначально служил сплав металлического урана с 5 % (по массе) фиссиума. С этим видом топлива была достигнута энерговыработка около 100 МВт-сут/кг. В связи с задачами по испытанию материалов значительная часть активной зоны этого реактора затем была загружена оксидным топливом.

Основная причина, по которой была достигнута большая глубина выгорания металлического топлива, заключалась в его искусственно созданной пористости. Твэлы изготавливались с большим зазором между топливом и оболочкой, так что «размазанная» плотность топлива составляла около 75 % теоретической. За счет интенсивного распухания топлива зазор быстро исчезал, при этом пористость топлива достигала такой степени, что газообразные продукты деления свободно поступали в газовую полость. Последующее распухание топлива сдерживалось оболочкой твэла.

В качестве усовершенствованного вида металлического топлива исследовался сплав U—Pu—Zr [8]. Его основное преимущество — возможность работы при более высоких температурах. Температура плавления этого сплава довольно высока (1150 °С), а температура его эвтектики, содержащей материал оболочки (нержавеющую сталь), составляет около 810 °С. В сплаве UFs температуры плавления и эвтектики равны 1000 и 705 °С соответственно. В пользу металлического топлива на основе сплавов U—Pu—Zr и UFs выдвигается следующий довод.

1 Термин «распухание» страдает неоднозначностью, когда речь идет о металлическом уране. Наблюдаемое при определенных температурах увеличение размеров обусловлено крайне анизотропным характером поведения материала, а не действием продуктов деления. В литературе часто под термином «распухание» понимается результирующий эффект влияния температуры и облучения.

2 Фиссиум (Fs) имеет равновесную концентрацию продуктов деления. Получается при пирометаллургической переработке топлива по технологии, специально разработанной для EBR-2. Массовое содержание следующее Мо — 2,4%; Ru — 1,9%; Rh — 0,3 %, Pd — 0,2 %, Zr — 0,1 %; Nb — 0,01 %.

Несмотря на низкую «размазанную» плотность топлива, обеспечивающую глубокое выгорание, плотность делящегося вещества в нем все равно достаточно велика, если исходить из требований к коэффициенту воспроизводства.

Не вполне ясными являются последствия низкой плотности в характеристиках безопасности. Действительно, доплеровский коэффициент в быстрых реакторах с металлическим топливом мал (из-за жесткого спектр а нейтронов). Единственный благоприятный эффект — отрицательная обратная связь по температуре за счет аксиального расширения топлива. Однако не ясно, достаточно ли велик этот эффект в условиях значительной пористости топлива. Необходимы более детальные исследования этой проблемы.

Другие урановые соединения

В принципе многие урановые соединения, помимо рассмотренных выше, могли бы служить в качестве реакторного топлива. Однако из всех этих соединений существенное внимание было уделено лишь нитриду урана UN. Его свойства подобны свойствам карбида урана (91. Нитрид урана более совместим по сравнению с карбидом урана с материалом оболочки из-за отсутствия эффекта науглероживания. Однако судить о его достоинствах преждевременно, поскольку еще недостаточен опыт внутриреакторных испытаний. Имеются сложности изготовления, связанные с литьем в азотной атмосфере. При температурах выше 2000 °С происходит разложение UN, что никак не сказывается на работе в нормальных условиях, однако затрагивает определенные аспекты безопасности.

Свойствами, аналогичными свойствам UN, обладает сульфид урана US. Однако плотность последнего не превосходит плотности оксидного топлива, чем и объясняется отсутствие интереса к US. Высокую плотность имеет кремниевое соединение U3Si, однако опять-таки отсутствие опыта внутриреакторных испытаний не позволяет сделать определенные выводы. Аналогично обстоит дело с урановым фосфатом UP.