Конструкция электрогенерирующих сборок как основной сборочной единицы термоэмиссионного реактора-преобразователя

Как уже отмечалось, принцип действия ТЭП и возможные схемы его конструкционной реализации представляют исключительно благоприятные возможности для расположения преобразователей непосредственно в активной зоне реактора. Конструкционно-компоновочная схема ТРП в значительной степени схожа со схемой обычных ядерных реакторов. ЭГС по существу является твэлом ТРП и, как правило, основной сборочной единицей ТРП В ЭГС могут быть размещены один или несколько электрически связанных термоэмиссионных преобразователей, называемых ЭГЭ. ЭГЭ является элементарной ячейкой ТРП, в которой совершаются все процессы в цепочке от деления ядер урана с генерацией тепла и превращением этого тепла непосредственно в электрическую энергию. Очевидно, что ЭГС является основным звеном, определяющим как конструкцию ТРП, так и его энергетические и ресурсные характеристики (21).

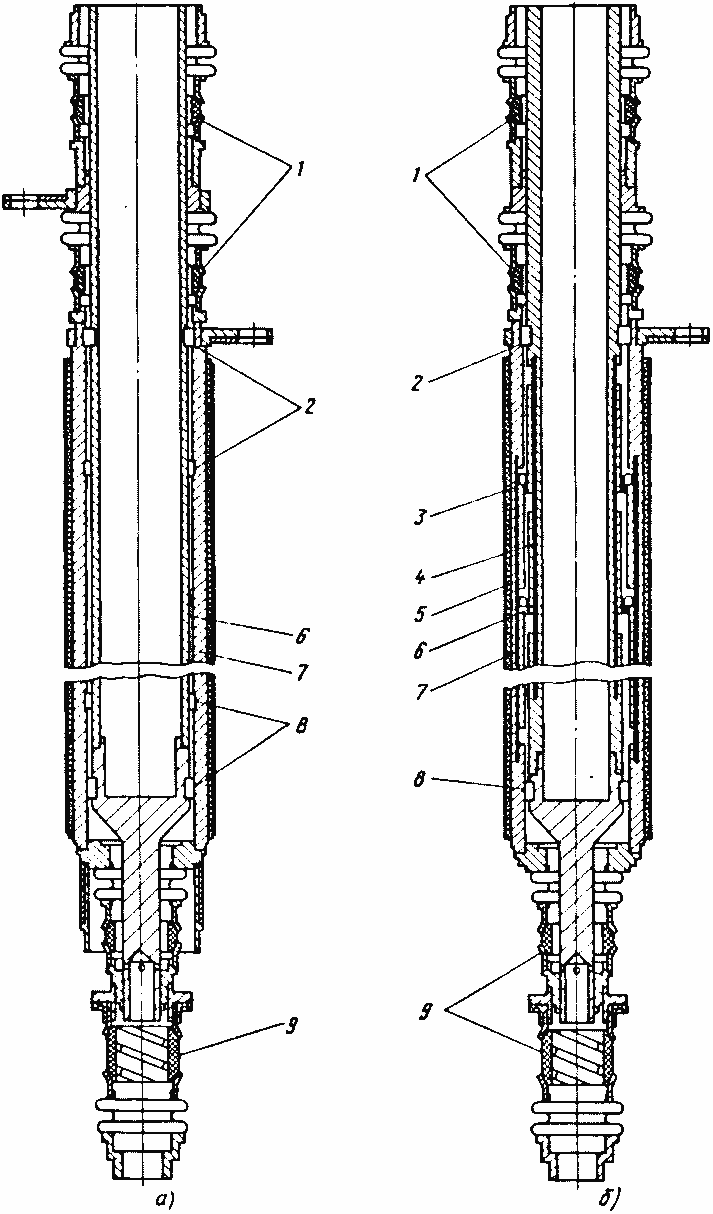

Наиболее распространенной конструкцией ЭГС является коаксиальное расположение всех элементов в ней. В коаксиальных ЭГС возможно как внешнее, так и внутреннее размещение ядерного топлива (рис. 1.3). При внутреннем размещении топливо заключается в цилиндрические полости так называемой эмиттерной оболочки, образуя топливно-эмиттерный узел. При внешнем расположении эмиттеры, коллекторы и другие конструкционные элементы термоэмиссионного преобразователя размещаются внутри топливных блоков.

Рис. 1.3. Схема коаксиальных ЭГЭ с внутренним (а) и внешним (б) и размещением ядерного топлива:

1 — ядерное топливо; 2 — эмиттер, 3 — коллектор, 4 — коллекторная изоляция, 5 — корпус (несущая трубка)

В зависимости от числа ЭГЭ, входящих в состав ЭГС, последние могут быть одноэлементными и многоэлементными. В одноэлементной ЭГС (рис. 1.4) эмиттер и коллектор имеют длину, равную высоте активной зоны ТРП и независимые электрические выводы на торцах. Электрическая коммутация таких ЭГС в ТРП осуществляется вне активной зоны. Достоинствами одноэлементных ЭГС являются следующие их особенности:

конструкционная простота;

наличие открытой внутренней полости эмиттерной оболочки, что обеспечивает возможность электрических проверок работоспособности до начала работы и позволяет отрабатывать полномасштабную ЭГС при штатной температуре эмиттера и наличии пара цезия с использованием электронагревателей, устанавливаемых во внутреннюю полость эмиттерной оболочки;

возможность удаления газообразных продуктов деления во время работы, минуя МЭЗ;

высокая степень равномерности температурного поля эмиттера вдоль ЭГС;

повышенная надежность коллекторной изоляции из-за отсутствия ее контакта с межэлектродной средой и прежде всего паром и плазмой цезия;

повышенная ядерная и радиационная безопасность ТРП с такими ЭГС на всех этапах изготовления и транспортировки ЭГС, ТРП и ЯЭУ, так как ядерное топливо может загружаться в ТРП на заключительном этапе подготовки ЯЭУ к пуску на стартовой позиции полигона или даже после вывода ЯЭУ в космос на радиационно безопасной орбите.

Рис. 1.4. Конструкционная схема одноэлементной ЭГС:

1 — МКУ, 2, 4 — токовывод, 3 — топливный сердечник; 5 — эмиттер; 6 — коллектор

Рис.1.5. Конструкционная схема многоэлементной ЭГС:

1, 4 — токовыводы; 2 — эмиттер; 3 — коллектор; 5 — топливный сердечник, 6 — газоотводное устройство; 7 - МКУ

Основным недостатком этой схемы ЭГС является относительно большая длина электродов (эмиттера и коллектора), а следовательно, большие протекающие в них токи, что ведет к значительным джоулевам потерям, снижению КПД и невозможности увеличения плотности электрической и соответственно полной мощности ЭГС.

Многоэлементная ЭГС (рис. 1.5), по которой выполнена отечественная ЯЭУ «Топаз», лишена рассмотренных выше недостатков одноэлементной ЭГС, но имеет ряд других, в частности обусловленных разрывами в электродах и коммутационных перемычках между эмиттерами и коллекторами. Это приводит к заметной относительной неравномерности температурного поля эмиттера, повышенным утечкам тепла по коммутационным перемычкам, дополнительным электрическим потерям на этих перемычках, влиянию пара и плазмы цезия на электрическую изоляцию коллекторного пакета. Однако основным недостатком многоэлементных ЭГС следует считать практическую невозможность внереакторной отработки таких ЭГС с электронагревом и невозможность предстартовой проверки ТРП из таких ЭГС, а основным преимуществом — возможность генерирования высоких плотностей мощности и, следовательно, применения в ТРП большой мощности.

Среди факторов, связанных с рабочими процессами в ЭГС и влияющих на выбор формы и конструкции ЭГС, наиболее существенными являются высокая рабочая температура эмиттера, относительно малые значения МЭЗ (0,5—0,2 мм), низкое рабочее напряжение одного ЭГЭ (не выше 1 В, обычно около 0,5В), наличие пара цезия в МЭЗ и др. На выбор типа и конструкции ЭГС оказывают влияние рабочие процессы в ТРП, в том числе опасность короткого замыкания электродов вследствие деформации эмиттерной оболочки под действием распухающего топлива, диффузия компонентов топлива и ГПД в МЭЗ, изменение механических и электрических характеристик электродных и электроизоляционных материалов в результате воздействия нейтронного и γ-излучений реактора, неравномерность тепловыделения в активной зоне ТРП Последняя приводит к тому, что плотность теплового потока на эмиттер, а следовательно, и плотность электрической мощности, убывает от центра ЭГС к периферии. В многоэлементной ЭГС, где все ЭГЭ соединены последовательно и через них проходит один и тот же полный ток, для исключения смещения рабочей точки ВАХ в область низкого рабочего напряжения, длину периферийных ЭГЭ увеличивают относительно центральных, т.е. выполняют так называемое геометрическое профилирование ЭГС [22]. Таким образом, при конструировании проводится оптимизация ЭГЭ и ЭГС, в том числе геометрии, числа ЭГЭ в ЭГС и распределения длин ЭГЭ вдоль ЭГС.

В настоящее время актуальным является совмещение в одной ЭГС преимущества одноэлементных ЭГС (в части возможности их предстартовой проверки и отработки с электронагревом) и многоэлементных ЭГС (в отношении возможности повышения удельных электрических характеристик и мощности). На базе технологии одноэлементных ЭГС ТРП «Топаз-2» была разработана конструкция и начата экспериментальная отработка такой комбинированной ЭГС с наличием открытой внутренней полости оболочки твэла, на которой через слой эмиттерной электроизоляции размещены последовательно скоммутированные относительно короткие эмиттеры (23). На рис. 1.6 представлено сравнение современных конструкционных схем одноэлементной и комбинированной ЭГС. Отметим, что подобная конструкционная схема рассматривалась на начальной стадии разработки ТРП «Топаз-2» (так называемой ЭГС «Свет»), однако она не была принята из-за сложностей создания «эмиттерного» пакета с высокотемпературной электроизоляцией и низким термическим сопротивлением. Достигнутый прогресс в технологии создания термоэмиссионных ЭГС и прежде всего газостатической технологии создания многослойных коллекторных пакетов с низким термическим сопротивлением, позволил вернуться к разработке такой ЭГС. Схема ЭГС обеспечивает как возможность электрических проверок работоспособности до начала работы, так и позволяет отрабатывать полномасштабную ЭГС при штатной температуре эмиттера и наличии пара цезия с использованием электронагревателей, устанавливаемых во внутреннюю полость оболочки твэла.

Рис. 1.6. Конструкционная схема одноэлементной (а) и многоэлементной (б) ЭГС по технологии ТРП "Топаз-2" с возможностью испытаний с электронагревом:

1, 9 — МКУ; 2 — дистанционирующая шайба, 3 — межэлементная коммутационная перемычка; 4 — набор эмиттеров; 5 — набор коллекторов; 6 — эмиттер; 7 — коллектор; 8 — дистанционирующая шайба

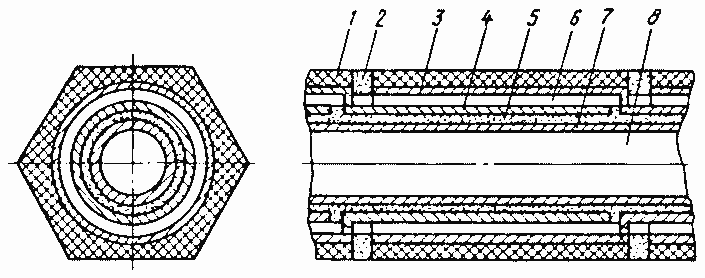

Рис. 1.7. Конструкционная схема многоэлементной ЭГС с внешним относительно эмиттера расположением топлива:

1 — делящееся вещество, 2 — керамическое кольцо; 3 — эмиттер; 4 — коллектор; 5 — коллекторная изоляция; 6 — межэлектродный зазор; 7 — несущая трубка, 8 — канал теплоносителя

Интересной представляется конструкция ЭГС с внешним относительно эмиттера и коллектора расположением топлива (21, 24). ЭГС этого типа могут быть как одноэлементными, так и многоэлементными (рис. 1.7). Характерной особенностью таких ЭГС является несколько большая объемная доля топлива по сравнению с обычными коаксиальными ЭГС, что позволяет уменьшить критическую загрузку ТРП. Наличие изолированной полости горючего дает возможность свободно удалять, минуя МЭЗ, газообразные продукты деления. В конструкции ЭГС с внешним расположением топлива влияние обрыва цепи не приводит к катастрофическим последствиям, так как тепло может передаваться соседним ЭГС посредством теплопроводности топливного сердечника. При распухании топлива внутренний диаметр отверстия увеличивается и таким образом устраняются причины, которые приводят к короткому замыканию в случае обычных коаксиальных ЭГС. Относительно просто выполнить стендовые испытания ЭГС: эмиттер можно нагревать токами высокой частоты. Это делает эту конструкцию достаточно перспективной. К недостаткам схемы можно отнести необходимость введения высокотемпературной электрической «эмиттерной» изоляции, опасность электрического пробоя между топливными сердечниками и, следовательно, необходимость герметизации последних для предотвращения массопереноса диоксидного топлива по активной зоне. Особо отметим, что в отличие от коаксиальных ЭГС характерной температурой такой ЭГС следует считать температуру эмиттера, так как именно она определяет температуру герметизирующих оболочек и узлов ЭГС. Это обстоятельство сдерживает дальнейшую разработку этих ЭГС. Отмечается также, что большие трудности связаны с использованием ЭГС в реакторах на тепловых нейтронах с гетерогенным замедлителем. Не решен вопрос о возможности создания высоковольтных ЭГС такого типа. К настоящему времени не было петлевых испытаний этих ЭГС, проектная разработка ЭГС с внешним расположением топлива и ТРП на основе таких ЭГС проводится в ФЭИ [24].

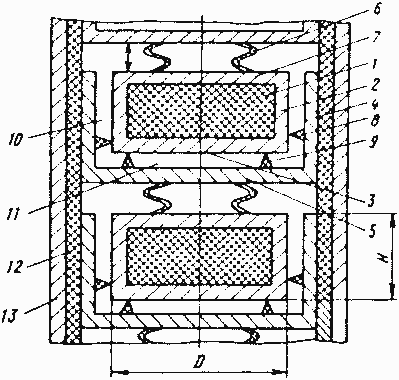

Возможность увеличения плотности генерируемой электрической мощности в связи с прогрессом в области материалов и технологий и желание повышения конкурентоспособности термоэмиссионных ЯЭУ может привести к некоторым изменениям в конструкции коаксиальных ЭГС. Так, с целью снижения джоулевых потерь при увеличении плотности электрической мощности необходимо уменьшать длину эмиттера [25]. При повышенных плотностях мощности длина эмиттера может быть близка к диаметру, в результате чего целесообразно использовать и торцевую часть эмиттерной оболочки в качестве эмиттера. Учитывая, что на плоской поверхности в реакторных ЭГЭ можно создать существенно меньший МЭЗ, а с уменьшением МЭЗ плотность генерируемой мощности возрастает, было показано [26], что начиная с плотности мощности примерно 7 Вт/см2 может оказаться выгодной нетрадиционная схема ЭГЭ с плоско-цилиндрической конфигурацией электродов. В этой схеме в качестве эмиттера используется боковая и одна из торцевых поверхностей цилиндрической эмиттерной оболочки. При наличии гибкой упругой коммутационной перемычки (рис. 1.8) в такой схеме возможно исключение короткого замыкания электродов даже при деформации эмиттерной оболочки из-за распухания топлива. Дополнительным преимуществом данной схемы является возможность получения в одной ЭГС достаточно высокого напряжения за счет существенно большего числа последовательно соединенных ЭГЭ в ЭГС. Технология таких ЭГС с МЭЗ на торцевой части 30—50 мкм была разработана в РКК «Энергия» и затем в СФТИ, было создано и испытано в реакторе более 10 таких ЭГС, в том числе с 22 и 44 последовательно соединенными ЭГЭ. К недостаткам таких ЭГС следует отнести существенную неравномерность температурного поля плоской части коллектора, в результате чего из-за влияния «горячего» коллектора снижается эффективность торцевой части преобразователя и появляются так называемые «обратные» разряды электронного тока с коллектора на эмиттер (27). По-видимому, прогресс в создании изотермичных электродов ТЭП за счет использования в них миниатюрных тепловых труб (28) позволит преодолеть эти недостатки. Отметим также сложности удаления ГПД в ЭГЭ этой схемы.

Рис. 1.8. Конструкционная схема ЭГЭ с плоскоцилиндрической конфигурацией электродов.

1 — топливный сердечник; 2 — цилиндрическая часть эмиттерной оболочки; 3 — плоская часть эмиттерной оболочки, 4 — цилиндрическая часть коллектора, 5 — плоское основание коллектора; 6 — гибкая коммутационная перемычка; 7 — торец эмиттерной оболочки; 8, 9 — дистанционаторы, 10, 11 — межэлектродный зазор, 12 — коллекторная изоляция; 13 — несущая трубка