Цезиевые системы петлевых каналов являются специфическим, характерным только для петлевых каналов, устройством. Они отличаются от цезиевых систем лабораторных установок для исследований обычных ТЭП, где в качестве таких систем используются преимущественно термостаты простейшей конструкции [122], и от цезиевых систем термоэмиссионных ЯЭУ для работы в условиях отсутствия гравитации [204, 205]. В то же время эта система является одной из самых ответственных систем ПК, которая скорее всего до сих пор до конца не отработана. Поэтому этой системе автор уделил повышенное внимание и относительно большой объем настоящей книги.

Требования к цезиевым системам. Обеспечение энергетических и ресурсных характеристик и в особенности стабильности и воспроизводимости электрических параметров в течение длительного времени предъявляют достаточно жесткие требования к составу межэлектродной среды любого термоэмиссионного преобразователя, в том числе термоэмиссионных ЭГС. Поэтому цезиевые системы являются важнейшей составной частью ПК, от надежной работы которой зависит успех реакторных испытаний ЭГС [21, 29, 206]. Случающиеся до сих пор сбои и отказы в ее работе не позволяют получить проектные и ресурсные характеристики испытываемых ЭГС и часто являются причиной досрочного прекращения реакторных испытаний ЭГС.

Для качественного выполнения своих функций цезиевая система должна отвечать следующим требованиям:

обеспечивать ЭГС паром цезия требуемого давления, регулируемым в широких пределах;

обеспечивать возможность откачки из МЭЗ ЭГС десорбирующихся и выделяющихся при работе газов, в том числе ГПД урана;

гарантировать отсутствие «холодных» точек, приводящих к образованию так называемого «ложного» термостата;

обеспечивать хорошие вакуумные условия при первоначальном обезгаживании ЭГС;

обеспечивать отсутствие заметных потерь цезия в течение длительных ресурсных испытаний;

обеспечивать высокую надежность и простоту эксплуатации, в том числе возможность сбора (купирования) цезия после окончания испытаний;

обеспечить минимум образования радиоактивного изотопа цезия-134 и экологическую безопасность на всех этапах подготовки и проведения испытаний и последующих этапов транспортировки, хранения и разделки в «горячих» камерах.

Создание цезиевой системы ПК, отвечающей перечисленным требованиям, является достаточно сложной задачей, реализация которой условно может быть выполнена в три этапа:

- выбор принципиальной схемы источника пара цезия, в настоящее время чаще называемого ГПРТ, с обоснованием его основных параметров;

- конструкционная реализация выбранной схемы ГПРТ и других узлов цезиевой системы;

- экспериментальная отработка, макетирование и моделирование выбранных схемно-технических решений.

Укрупненно цезиевая система ПК включает в себя ГПРТ, цезиевые тракты, устройство, предотвращающее вынос цезия в вакуумную систему и устройство для первого заполнения ГПРТ цезием.

В испытанных ПК использовались цезиевые системы различных типов, однако в целом по принципу работы они могут быть разделены на две системы: термостатируемые и динамические (циркуляционные) с разделением пара от газов и последующим возвратом жидкого цезия.

Термостатируемые цезиевые системы. Реакторные испытания ЭГС начинались с использования термостатируемых систем (21, 29, 39, 40, 167, 172), которые и в настоящее время применяются при лабораторных исследованиях ТЭП. Система основана на термостатировании жидкой фазы цезия. Испаряющийся с поверхности цезиевый пар при давлении, соответствующем температуре насыщения зеркала жидкого цезия, поступает в МЭЗ ЭГС. Давление пара цезия во всей системе считается постоянным. В систему поступают и накапливаются в ней технологические газы и ГПД, концентрация которых в системе со временем увеличивается.

Основными узлами системы являются термостат и обогреваемый клапан. Схема системы с нижним относительно ЭГС расположением термостата приведена на рис. 5.1. Ампула с жидким цезием, размещенная непосредственно в термостате, вскрывается после проведения термовакуумного обезгаживания ЭГС и систем ПК на промежуточном уровне мощности реактора.

Использование системы с нижним расположением термостата возможно лишь в реакторах с большой высотой активной зоны (реактор АМ) или при испытаниях коротких ЭГС (для реакторов типа ВВР с числом ЭГЭ от одного до трех). Поэтому чаще использовались системы с верхним относительно ЭГС расположением термостата (см. рис. 5.2).

Термостат окружен одним (или двумя, один из которых резервный) электрическим нагревателем, который поддерживает заданный уровень температуры с высокой точностью. Кроме нагревателя термостат может разогреваться за счет тепла γ-поглощения (при расположении термостата в активной зоне реактора). Однако это возможно, как правило, лишь при работе реактора на повышенных уровнях мощности. В этих случаях регулирование температуры осуществляется изменением теплопроводящих свойств газового зазора посредством изменения давления газа (гелия) или состава газовой смеси (гелий—азот). Отметим, что наличие газового зазора позволяет обеспечить требуемое быстрое снижение температуры термостата в случае срабатывания аварийной защиты реактора. Однако в целом γ-нагрев термостата в качестве самостоятельного нагревателя оказался неэффективным и использовался для снижения мощности электрического нагревателя при ресурсных испытаниях и как резервный источник нагрева при отказе основного электрического нагревателя.

Давление пара цезия в ЭГС определяется по температуре насыщения зеркала жидкого цезия. Возможно измерение давления пара цезия и прямым методом с использованием датчиков давления. Схемы датчиков давления пара цезия приведены на рис. 5.7—5.9 (123, 207, 208). Для термостатируемых систем такие измерения в целом подтвердили правомерность определения давления пара цезия по температуре насыщения жидкого цезия. По этой причине, а также из-за габаритных ограничений и некоторых эксплуатационных трудностей, их размещение непосредственно в ПК не практикуется.

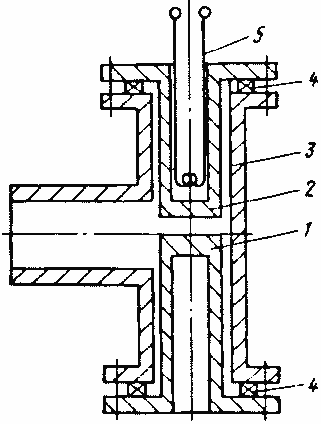

Рис. 5.7. Конструкция дифференциального сильфонного датчика давления: 1 — переходник с зажимами; 2 — корпус; 3 — сильфон; 4 — мехатрон

Рис. 5.8. Конструкция электроразрядного датчика давления:

1 — термостатируемый корпус; 2, 4 — электроды; 3 — герметичный ввод; 5 — присоединительный патрубок

Для рассматриваемой термостатируемой системы количество загружаемого в термостат цезия в какой-то мере будет определять ресурс испытываемой ЭГС. Это связано с тем, что требуется периодическая продувка МЭЗ для удаления накапливающихся ГПД. При продувке, осуществляемой через клапан, приводимый в действие пневматическим приспособлением, теряется часть цезия. Поэтому такая система фактически является расходуемой по рабочему телу. Это один из самых главных недостатков такой системы, особенно в связи с выбросом изотопа 134Cs и распространением его по вакуумному тракту ПК и петлевой установке реактора.

Рис. 5.9. Термоэмиссионный датчик давления:

1 — эмиттер, 2 — коллектор; 3 — корпус; 4 — изоляция; 5 — нагреватель

Для уменьшения выноса цезия в вакуумный тракт могут быть использованы следующие мероприятия: осуществление «продувки» при пониженной температуре цезиевого термостата; использование специальных ловушек цезия; введение устройств разделения пара цезия и газов с последующим возвратом жидкого цезия в термостат.

Понижение температуры термостата возможно лишь с одновременным снижением мощности реактора и соответственно тепловой мощности ЭГС до значений, примерно соответствующих режиму «горячего» обезгаживания, что нежелательно, а в ряде случаев и недопустимо. Термоэлектрическая и водяная ловушки не исключают попадания пара цезия в вакуумный тракт. Полностью решает проблему лишь азотная ловушка, однако использование ее в ПК проблематично. Схема с возвратом сконденсированного цезия, по-видимому, является наиболее приемлемым решением для рассматриваемых термостатируемых систем.

В целом термостатируемые цезиевые системы не смогли обеспечить требуемые режимы и условия испытаний из-за следующих принципиальных недостатков:

невозможность постоянной работы с открытым клапаном из- за потерь цезия, возникновения периодических колебаний давления пара цезия вследствие его перетечек после конденсации, возможности образования гидравлических цезиевых затворов вакуумного тракта откачки;

необходимость периодической откачки системы с понижением температуры цезиевого термостата и соответственно появлением термокачек топливно-эмиттерныых узлов ЭГС;

наличие клапана с относительно большим гидравлическим сопротивлением, что затрудняет откачку МЭЗ ЭГС при его обезгаживании;

эксплуатационные трудности обеспечения температурного режима системы, нарушение которого приводит к периодическим колебаниям давления пара цезия и, как следствие, электрических параметров испытываемой ЭГС.

Циркуляционные цезиевые системы. Улучшение термостатируемых цезиевых систем ПК было направлено прежде всего на улучшение условий откачки МЭЗ ЭГС, что и привело к созданию динамических систем с различными типами ГПРТ. Такие системы характеризуются достаточно большим перепадом давления пара цезия вследствие непрерывного переноса цезия в системе. Поскольку направления потоков пара цезия и откачиваемых газов совпадает, такие системы являются своеобразным паровым вакуумным насосом и обеспечивают непрерывную диффузионную откачку МЭЗ ЭГС от ГПД и других газов непосредственно во время испытаний ЭГС. Возможность создания больших проходных сечений всех трактов позволяет проводить эффективную откачку МЭЗ ЭГС во время термовакуумного обезгаживания.

Основным недостатком циркуляционных систем является достаточно большой массоперенос цезия в системе, высокие скорости движения пара цезия, достаточно большая потребляемая мощность электронагревателей зоны испарения. В отличие от термостатируемых систем давление пара цезия в МЭЗ не равно давлению в зоне испарения цезия, а определяется еще и гидравлическими характеристиками системы и поэтому требует или установки датчика давления в зоне отбора пара цезия в ЭГС или специальных расчетных поправок относительно температуры (давления) в зоне испарения.

Были предложены, разработаны, исследованы и испытаны в составе ПК несколько разновидностей циркуляционных испарительно-конденсационных цезиевых систем: с гравитационным возвратом сконденсировавшегося цезия; на основе цезиевых тепловых труб; на основе газорегулируемых тепловых труб.

Цезиевые системы на основе испарительно-конденсационного ГПРТ с гравитационным возвратом сконденсировавшегося цезия. За основу разработанных в разных организациях вариантов испарительно-конденсационного ГПРТ для использования в ПК следует принять описанную в [120] конструкцию ГПРТ с гравитационным возвратом жидкого цезия из конденсационной зоны в зону испарения. На рис. 5.10 представлена схема, а на рис. 5.11 — конструкция ГПРТ с диффузионным трактом подачи пара цезия к испытываемой ЭГС. Испарительная зона ГПРТ с размещенным внутри цезиевым загрузочным контейнером с пневматическим механизмом вскрытия обогревается электронагревателем с равномерным по высоте энерговыделением, отделенным от общего водяного контура охлаждения ПК газовакуумной полостью.

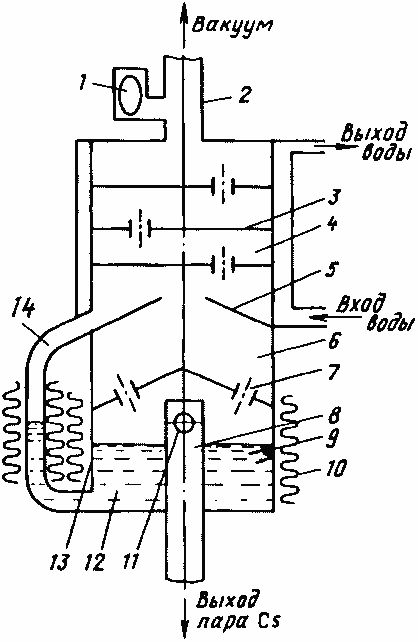

Рис. 5.10 Принципиальная схема испарительно-конденсационного ГПРТ:

1 — ампула с жидким цезием; 2 — вакуумный тракт; 3 — мембрана с отверстиями; 4 — конденсационная камера; 5 — сборник конденсата цезия, 6 — адиабатическая зона; 7 — дроссель; 8 — трубка для подачи пара цезия в ЭГС; 9 — термопара; 10 — электронагреватель; 11 — отверстие в трубке для забора пара цезия; 12 — жидкий цезий; 13 — зона испарения; 14 — трубка возврата конденсата цезия

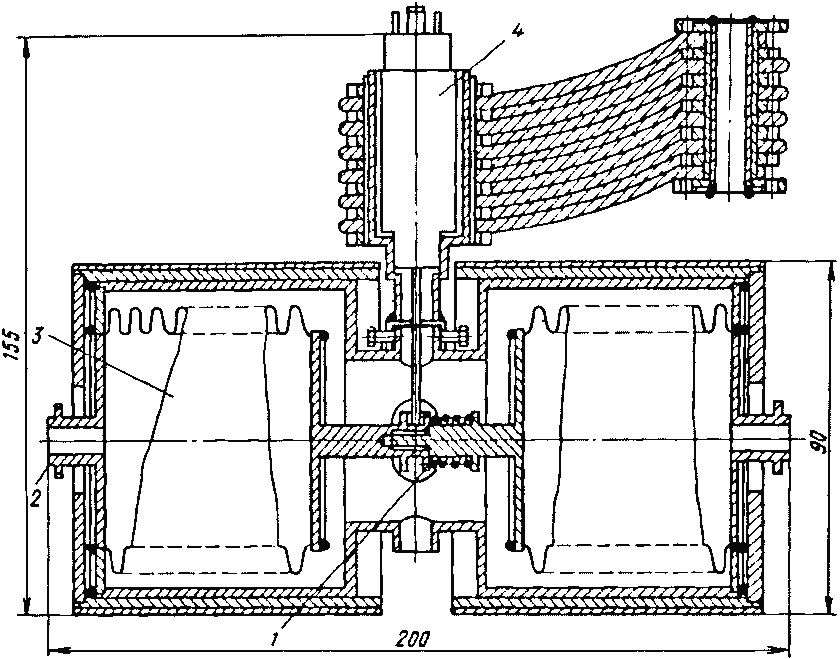

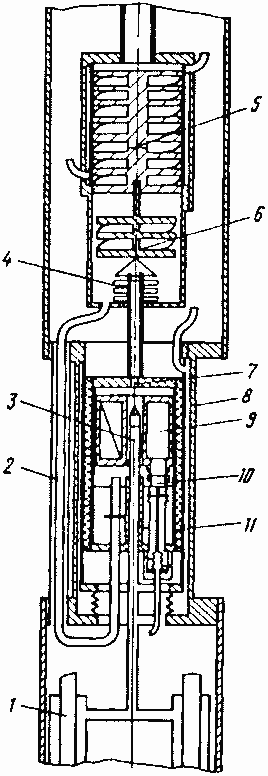

Рис. 5.11. Конструкция испарительно-конденсационного ГПРТ с диффузионным трактом подачи пара цезия к испытываемой ЭГС:

1 — ЭГС; 2 — трубка возврата конденсата; 3 — тракт подачи пара цезия в ЭГС; 4 — сильфонное термосопротивление; 5 — «холодный» конденсатор пара цезия; 6 — «горячий» конденсатор пара цезия; 7 — дроссель; 8 — газовакуумная полость; 9 — загрузочный контейнер, 10 — узел вскрытия загрузочного контейнера; 11 — нагреватель

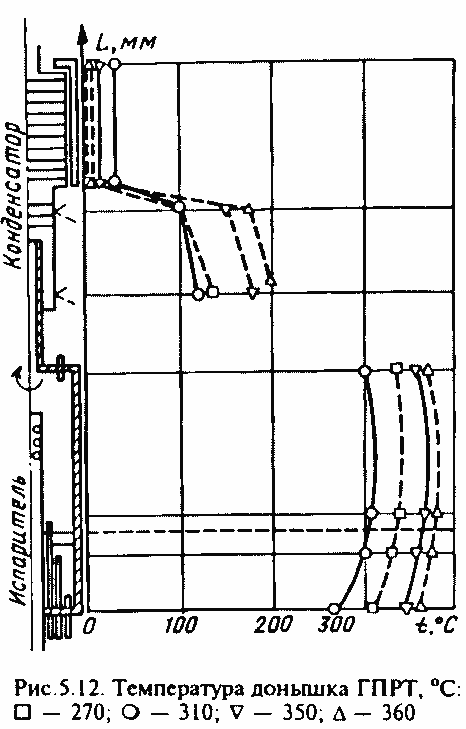

В конденсационной зоне размещены два конденсатора пара цезия, выполненных, например, в виде шнеков. Нижний «горячий» конденсатор нагревается как за счет теплопередачи с испарительной зоны, так и за счет теплоты конденсации пара цезия. Верхний «холодный» конденсатор охлаждается независимым водяным контуром. Пар цезия из испарительной зоны по дроссельной трубке и выходному тракту с сильфонным концевым термосопротивлением попадает в зону конденсации. Конденсат возвращается в зону испарения по возвратной трубке. Типичное распределение температур вдоль такого ГПРТ приведено на рис. 5.12.

Рассматриваемый вариант динамического ГПРТ прошел детальные исследования на лабораторном стенде в ФЭИ (120, 121). Стендовые испытания показали следующее.

Испарительная зона ГПРТ может работать в двух режимах: термосифона с конденсацией цезия на недогретом верхнем фланце испарительной зоны; в режиме с некоторым перегревом парового пространства испарительной зоны по отношению к жидкому цезию.

Режим термосифона характеризуется периодическим перекрытием дросселя 7 конденсатом цезия, сопровождающимся уменьшением в несколько раз газовыделения на выходе ГПРТ и небольшим изменением выходного значения давления пара цезия. Режим с перегревом парового пространства отличается стабильным газовым потоком и выходным значением давления пара цезия.

В режиме термосифона температура верхнего фланца несколько ниже температуры в районе зеркала цезия, в то время как для второго режима картина обратная. При наличии одного нагревателя с равномерным тепловыделением затруднены выбор исходного режима работы испарительной зоны и смена этого режима в ходе ресурсных испытаний. ВПК из-за неравномерного дополнительного радиационного энерговыделения без принятия специальных мер испарительная зона скорее всего будет работать в режиме термосифона с соответствующим колебанием давления пара цезия.

Конденсационная зона, как следует из анализа температурных полей, работает как два термосифона, последовательно расположенных по высоте: первый от низа корпуса до «горячего» конденсатора при температурах 200— 150 °C, второй между «горячим» и «холодным» конденсаторами при температурах 150-30 °C. Двухкаскадная работа зоны конденсации увеличивает эффективность и глубину самоочистки цезия от газообразных примесных компонентов и уменьшает вынос пара цезия за пределы зоны конденсации, т.е. уменьшает необратимые потери цезия. В целом эти потери невелики и составляют сотые доли грамма на 1000 ч работы. Потери растут при повышении температур испарительной зоны и «холодного» конденсатора, при этом отмечается не только увеличение, но и более дальний вынос цезия в выходной вакуумный тракт.

Эксперимент с введением аргона показал высокую непрерывную откачивающую способность ГПРТ. Основное сопротивление выносу примесных газов из ЭГС в рассматриваемом варианте ГПРТ имеет место в безрасходном тракте подачи пара цезия в ЭГС. Экспериментально показано существенное снижение давления пара цезия на выходе тракта подачи с ростом расхода газа. Распределения парциальных давлений пара цезия и примесных газов в тракте подчиняются уравнению Стеффана с коэффициентом диффузии D(Cs-Ar), близким к экспериментальным значениям (209].

Однако более перспективным для использования в ПК оказался вариант аналогичного ГПРТ, в котором для создания потока пара цезия используется полный перепад давления между испарительной и конденсационной зонами, т.е. расходный тракт выполняет функцию основного дросселя, связывающего обе зоны. Преимущества ГПРТ с расходным трактом следующие (120):

- Существенно снижается сопротивление выносу примесных газов при соответствующем потоке цезия по сравнению с диффузионным трактом.

- За счет дросселирования пара цезия по длине тракта и при прохождении участка тракта, отводящего пар цезия от ЭГС к конденсационной зоне, через испарительную зону параллельно или коаксиально участку тракта, подводящему пар цезия в ЭГС, так что температура этих участков близка к температуре испарительной зоны, уменьшается вероятность появления точек конденсации пара цезия в самом тракте, в том числе в переходных по давлению пара цезия режимах работы ГПРТ.

- Появляется возможность разделить испарительную зону на два (или более) участка, например, с помощью стакана, погруженного в жидкий цезий. В результате две подзоны могут работать в разных режимах. Внутренняя подзона, из которой происходит отбор пара в расходный тракт, работает в режиме небольшого перегрева парового пространства, что является одним из необходимых требований для обеспечения надежной работы ГПРТ. Внешняя зона может работать в режиме термосифона с откачкой пара цезия через вспомогательный дроссель во входной участок расходного тракта. Такое исполнение позволяет выровнять температурное поле по высоте испарительной зоны (особенно во внутренней подзоне) и создает еще одну зону сепарации цезия от примесных газов, работающую при температуре выше температуры насыщения пара цезия на входе в ЭГС.

В трактах рассматриваемого ГПРТ режим течения пара цезия молекулярно-вязкостный. Для расчета гидродинамики пара цезия можно использовать рекомендации, содержащиеся в [210]. В [120] приведены некоторые расчетные параметры ГПРТ со следующими геометрическими размерами участков тракта: участок подвода пара цезия от испарительной зоны ко входу в ЭГС — кольцевой канал диаметром 9/6 мм; участок отвода пара от ЭГС в конденсационную зону — последовательно соединенные трубки 04x440 мм, 08x100 мм, 011x100 мм. Представлены зависимости температур насыщения (температур конденсации пара цезия) на входе в ЭГС и на выходе из конденсационной зоны, газодинамического потока пара цезия, быстроты откачки примесных газов от температуры испарительной зоны. Особо отметим, что в рассматриваемом ГПРТ происходит непрерывная дистилляция цезия, а быстрота откачки примесных газов при работе расходного ГПРТ как пароструйного насоса более чем на порядок превышает пропускные способности трактов ГПРТ во время термовакуумного обезгаживания ЭГС.

Цезиевые системы на основе фитильной тепловой трубы. Подобный источник пара цезия, предложенный и исследованный в РКК «Энергия» [118], отличается от рассмотренного выше способом возврата сконденсированного цезия (по металловолокнистому фитилю), а также наличием дросселя в зоне испарения и системы дросселей в зоне конденсации. Конструкционная схема такого ГПРТ приведена на рис. 5.13. Корпусом ГПРТ служит труба диаметром 32/29 мм и длиной 160-260 мм.

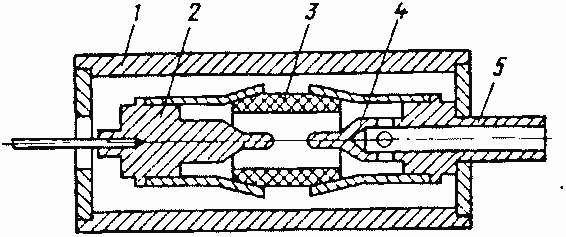

Рис. 5.13. Конструкционная схема ГПРТ с фитильной системой возврата жидкого цезия:

1 — рубашка охлаждения; 2 — тарелки с отверстиями; 3 — термопары в чехлах; 4 — электронагреватель; 5 — трубка для подачи пара цезия в ЭГС; 6 — отверстие для забора пара цезия; 7 — корпус с фитильной структурой, 8 — подогреватель

Верхний фланец подсоединяется к вакуумной системе, нижний — к тракту подачи пара цезия в ЭГС. В корпус вставлен и приварен диффузионной сваркой мелкоячеистый фитиль из нержавеющей стали толщиной примерно 1 мм. На выходе из зоны испарения плотно вставлена диафрагма с двумя симметричными относительно оси отверстиями. Аналогичные диафрагмы с отверстиями большего диаметра установлены в зоне испарения.

Экспериментальные стендовые исследования такого ГПРТ показали следующее:

- Отсутствует унос цезия в вакуумную систему при непрерывном вакуумировании ГПРТ при рабочих температурах зоны испарения в 360-390 °C.

- Существует зависимость предельных по давлению пара цезия режимов работы ГПРТ от параметров фитиля, выполненного на основе металловолокнистой капиллярной структуры. Уменьшение диаметра пор капилляра приводит к повышению предельно допустимой рабочей температуры: при диаметре пор не менее 35 мкм достижимы рабочие температуры 380—400 °C (при давлении пара цезия 15—20 мм рт.ст.).

- Превышение температуры стенки зоны испарения над предельно допустимой, определяемой возможностями структуры фитиля, приводит к «срыву», т.е. осушению нижней части зоны испарения с соответствующим значительным (не менее 100-200 °C) повышением температуры этой зоны. Однако хотя «срыв» и является нерасчетным режимом работы тепловой трубы, при большой длине зоны испарения требуемое давление пара цезия обеспечивается и при частичном заполнении жидким цезием фитиля в зоне испарения.

- При работе ГПРТ со свободным уровнем жидкого цезия опасным является момент исчезновения свободного уровня цезия вследствие его передавливания в зону конденсации под действием перепада давления в зонах испарения и конденсации. Это может приводить к вскипанию цезия в нижней части зоны испарения и последующему осушению фитиля. Для исключения этого явления высота зоны испарения над свободным уровнем цезия, умноженная на плотность цезия, должна превышать предельное давление пара цезия.

- Для надежной работы температура первого дросселя должна быть выше температуры стенок зоны испарения.

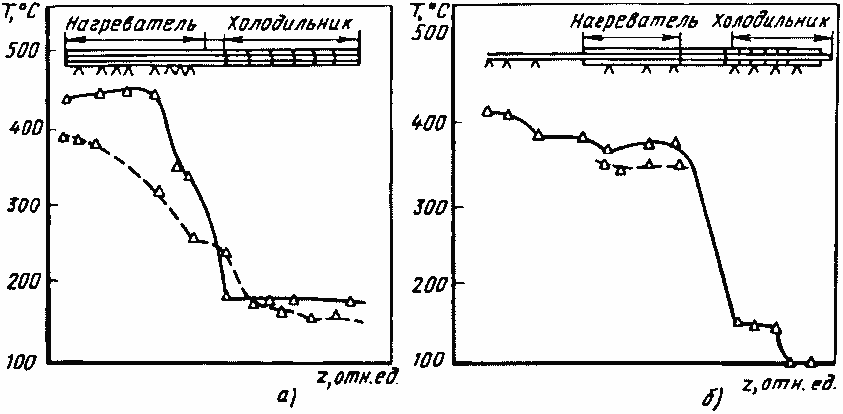

- При полном заполнении фитиля в зоне испарения цезием наблюдается близкое к изотермическому распределение температур по высоте этой зоны (рис. 5.14), в безцезиевых режимах и при «срывах» зона испарения существенно неизотермична.

- Давление пара цезия в зоне испарения определяется показаниями термопар, установленных в соответствующих сечениях зоны испарения. Поэтому давление пара цезия, подаваемого в ЭГС, будет определяться показаниями термопары, установленной напротив отверстия узла забора пара (центральной трубки). Значения всех остальных температур, включая показания термопар на донышке, наружной стенке и даже в паровом потоке ниже этого отверстия, не определяют давление пара цезия в ЭГС и могут превышать показания контрольной термопары, а следовательно, и температуры насыщения пара цезия, на 10-30 °C.

Рис. 5.14. Распределение температур по высоте ГПРТ на основе фитильной системы без перегрева адиабатической зоны (а) и с перегревом последней (б)

В целом ГПРТ на основе фитильной тепловой трубы с дросселем в зоне испарения показал надежную работу до температур 380-400 °C и использовался в петлевых каналах разработки РКК «Энергия» [117].

Цезиевая система на основе газорегулируемой тепловой трубы. Газорегулируемая тепловая труба (ГРТТ) отличается от обычной тепловой трубы наличием в ней неконденсирующегося газа (НКГ) и газового резервуара, непосредственно связанного с концом зоны конденсации. В результате направленного парового потока из зоны испарения в зону конденсации происходит пространственное разделение системы пар-газ, что предотвращает конденсацию пара на некотором участке зоны конденсации. Давление газа в газовом резервуаре не может превышать давления насыщенного пара при температуре резервуара. Характерной особенностью ГРТТ является способность поддерживать температуру стенки резервуара в определенном интервале при изменении тепловой нагрузки.

Источник пара цезия на основе ГРТТ для ТЭП был предложен А.Г.Каландаришвили [122] и отличается от других динамических систем подачи пара цезия следующими факторами:

- Давление пара цезия можно регулировать, изменяя давление НКГ в газовом резервуаре ГРТТ, что обеспечивает практически безынерционное регулирование давления.

- Характеристики источника пара цезия на основе ГРТТ слабо зависят от тепловой мощности, подаваемой в зону испарения, что значительно упрощает температурную стабилизацию рабочих режимов при испытаниях ЭГС.

- В ГРТТ происходит пространственное разделение пара цезия и НКГ, что в принципе может полностью исключить потери цезия.

- Рассматриваемый источник пара цезия обеспечивает непрерывную диффузионную очистку МЭЗ ЭГС от НКГ за счет одностороннего направленного движения пара цезия.

Недостатком ГПРТ на основе ГРТТ является возможность в некоторых режимах попадания НКГ в МЭЗ испытываемого ЭГС.

Рассмотренный ГПРТ использовался в петлевых каналах, разработанных СФТИ для РКК «Энергия» (41).

Рекомендации по проектированию цезиевых систем петлевых каналов. Кратко рассмотрим требования к отдельным узлам цезиевых систем ПК и возможные рекомендации по их реализации применительно к циркуляционным испарительно-конденсационным системам как наиболее приемлемой цезиевой системы ПК.

Рекомендации по проектированию зоны испарения.

Зона испарения должна представлять собой замкнутый объем, в котором минимальная температура реализуется в районе расположения зеркала жидкого цезия. Это означает, что паровой объем и устройство вывода пара цезия из зоны испарения должны иметь температуру выше температуры жидкого цезия. Поэтому целесообразна установка или двух независимых ЭН — для обогрева зоны с жидким цезием и парового объема или профилированного ЭН, обеспечивающего более высокую температуру в паровом объеме зоны испарения. Обеспечение этого требования возможно также с помощью профилирования теплопередающих свойств системы теплосброса зоны испарения. Возможно обеспечение указанного требования не во всем объеме зоны испарения, например, разделением ее на две зоны с разными температурными условиями в паровом объеме.

С целью обеспечения перегрева тракта вывода пара цезия из зоны испарения он должен быть отделен от зоны испарения термическим сопротивлением, например, вакуумным зазором, или должен быть обеспечен дополнительный подвод тепла с помощью теплового растекатели или гамма-нагревателя.

К месту ввода в зону испарения сконденсировавшегося цезия предъявляются противоречивые требования: с целью обеспечения стабильности давления пара цезия в ЭГС желательно конструкционно отделить зеркало жидкого цезия от части цезия, куда сливается конденсат; для разрушения возможных пленок соединений цезия на поверхности (зеркале) жидкого цезия желательно поступление «свежего» цезия на поверхность зеркала, возможно даже с разбрызгиванием.

Зона испарения должна располагаться внутри системы теплосброса, снабженной газовакуумной полостью, которая должна заполняться теплопроводным газом при сбросе стержней аварийной защиты реактора.

Для измерения давления пара цезия на выходе из зоны испарения термопара должна располагаться в паровом объеме напротив устройства забора пара цезия в ЭГС. Желательна также установка термопар в районе зеркала жидкого цезия и на днище зоны испарения.

Рекомендации по проектированию зоны конденсации пара цезия.

Из общих теоретических предпосылок и анализа разработанных конструкционных схем ГПРТ следует, что зона конденсации должна быть многоступенчатой, по крайней мере двухступенчатой. На первой относительно нагретой ступени (ступенях), имеющей температуру 150-200 °C, должна осуществляться конденсация пара основной массы циркулирующего цезия. На последней «холодной» ступени, температура которой не должна превышать 100 °C, должны быть сконденсированы остатки пара цезия с тем, чтобы не было заметного выхода цезия в вакуумную систему. Очень важно, чтобы ни в одной точке зоны конденсации температура не была ниже температуры замерзания цезия, иначе постепенно весь цезий намерзнет вблизи этой точки.

С целью интенсификации процессов конденсации должна быть обеспечена или закрутка парогазовой смеси, или многократное изменение направления ее движения с поворотом на «холодных» участках.

Вход в зону конденсации желательно выполнить в виде дроссельного устройства с температурой выше температуры насыщения пара цезия при давлении, равном давлению перед дросселем. В качестве дроссельного устройства может быть использован участок тракта или весь тракт. В этом случае температура конца участка тракта должна быть выше соответствующей температуры насыщения пара цезия.

Требования к системе трактов зона испарения — ЭГС — зона конденсации и возможные технические решения.

Система трактов условно может быть разделена на два или даже три участка: подвода пара от зоны испарения к входу в ЭГС; отвода парогазовой смеси (пара цезия и ГПД) от ЭГС к зоне конденсации; дроссельное устройство или участок входа парогазовой смеси в зону конденсации (последние два участка конструкционно могут быть объединены).

Основное принципиальное требование ко всем рассмотренным участкам: температура в любой точке участков трактов должна быть выше температуры насыщения пара цезия при давлении пара в этой точке. С учетом возможных допусков и неточностей проектирования превышение температур должно быть не менее 50 °C.

Наиболее опасными с точки зрения образования «холодных» точек в системе трактов являются следующие участки:

устройство забора пара цезия из парового объема зоны испарения;

выход тракта для вывода пара цезия из нижней части зоны испарения;

локальные места крепления трактов;

ненагреваемые места трактов напротив зазоров между краями соседних ЭН;

участок входа в зону конденсации;

участки трактов вблизи краев активной части ЭГС.

Возможны следующие схемно-конструкционные решения: установка тепловых растекателей;

крепления трактов через термические сопротивления; использование γ-нагрева;

специальное профилирование теплопередающих свойств системы теплосброса трактов.

Проводимость трактов должна быть выбрана оптимальной с учетом двух ограничений:

- суммарная проводимость участков тракта с паром и парогазовой смесью должна быть такой, чтобы давление на выходе из последнего участка тракта было ниже, чем давление, соответствующее температуре насыщения пара цезия при минимально возможной температуре узла входа в зону конденсации. С учетом погрешностей проектирования (расчета и конструкционных допусков) оптимальная разница в температурах насыщения пара цезия на выходе и минимально возможной температурой узла выхода должна быть 40—50 °C;

- проводимость трактов с диффузионным потоком пара цезия и встречным газовым потоком должна быть такой, чтобы перепад давления пара цезия не превышал примерно 10% давления пара на входе в этот участок.

Требования по защите цезиевой системы от неблагоприятных последствий срабатывания аварийной защиты реактора.

Сброс стержней аварийной защиты (АЗ) реактора, где проводятся петлевые испытания, довольно частое явление при проведении петлевых испытаний ЭГС. Возможные последствия — конденсация пара цезия в трактах или даже в ЭГС.

Для исключения конденсации пара цезия в трактах и МЭЗ ЭГС должны быть предусмотрены меры, позволяющие сконденсировать весь цезий в зоне испарения ГПРТ. Для этого конструкции системы нагрева и теплосброса зоны испарения должны допускать быструю (немедленную после сброса стержней АЗ) смену режима нагрева режимом интенсивного охлаждения. Поэтому рекомендуется систему теплосброса зоны испарения снабдить газовакуумным зазором, который при нормальной работе отвакуумирован или заполнен газом малого давления и заполняется высокотеплопроводящим газом (гелием) сразу же после сброса стержней АЗ. Желательно обеспечение автоматического срабатывания смены режимов охлаждения с одновременным автоматическим включением на максимально допустимую мощность ЭН трактов и вакумирования регулировочной полости системы теплосброса чехла ЭГС.

О возможности очистки цезия от оксидов и других примесей.

В процессе петлевых реакторных испытаний ЭГС и лабораторных исследований ТЭП возможно неконтролируемое изменение характеристик любого источника пара цезия. Цезий обладает высокой активностью и геттерными свойствами. Образующиеся при работе, в особенности при реакторных испытаниях ЭГС, различные газообразные примеси будут попадать в источник, концентрироваться на поверхности или в объеме жидкого цезия и изменять вид функции PCs (TCs), где PCs - давление насыщенного пара цезия при температуре поверхности TCs. Это может быть связано как с растворением примесей в цезии, так и с их химическим взаимодействием, а также появлением пленки примесей или продуктов их взаимодействия с цезием на поверхности жидкого цезия в зоне испарения источника. Наибольшее влияние на PCs (TCs) оказывают те примеси, которые наиболее существенно изменяют активность цезия в расплаве. Кислород обладает высокой растворимостью в цезии. При этом возможно существование нескольких стабильных оксидов, однако, в основном преобладает Cs2O.

В (211) предложено на начальном участке канала возврата сконденсировавшегося рабочего тела из зоны конденсации в зону испарения установить фильтр оксидов цезия, например, в виде войлока из нержавеющей стали. Благодаря наличию фильтра в жидкой фазе будет содержаться пониженное количество оксидов и других соединений цезия. Однако эта конструкция не избавляет источник от наличия оксидов цезия, существовавших в цезии до начала работы, не исключает поверхностное образование оксидов цезия. Кроме того, забивание фильтра оксидами приведет к ухудшению гидродинамических характеристик системы возврата жидкого рабочего тела и, следовательно, к постепенному ухудшению характеристик ГПРТ. Для обеспечения условий, при которых существенно снижается наличие оксидов цезия в жидком цезии и тем самым обеспечивается стабильность и воспроизводимость характеристик ГПРТ, в (213) предложено в качестве жидкого рабочего тела использовать раствор лития в цезии, концентрация которого выбрана из соотношения

![]() (5.1)

(5.1)

где С0 — предельная концентрация лития в цезии при максимальной рабочей температуре зоны испарения, К — 0,2-0,95 — коэффициент запаса. Благодаря более высокому сродству кислорода к литию, чем к цезию, образуются оксиды лития, которые растворяются в литии, растворенном в цезии. В результате в жидкой фазе рабочего тела, в том числе на поверхности, отсутствуют оксиды цезия. Из-за высокой степени растворимости лития в цезии жидкое рабочее тело способно поглотить достаточно большое количество кислорода без образования оксидов цезия, а следовательно, и ухудшения рабочих характеристик ГПРТ. Благодаря относительно низкой упругости пара лития при рабочих температурах растворенный в цезии литий будет находиться практически лишь в объеме жидкого рабочего тела. Выбор концентрации лития в цезии в соответствии с (5.1) обеспечивает отсутствие отдельной фазы лития, что могло бы ухудшить, например, характеристики фитильной системы возврата жидкого цезия. Коэффициент запаса обеспечивает концентрацию лития в цезии ниже предельно возможной для непредвиденных случаев. При их отсутствии К может быть близким к 1, например, быть равным 0,95. Если возможны нерасчетные режимы, например, уход части цезия в вакуумную систему, значение К должно быть уменьшено. В процессе петлевых испытаний ЭГС наблюдались аварийные случаи, когда в источнике оставалось до 20% первоначального объема цезия, на этом основании выбрано минимальное значение К. Такой ГПРТ позволяет осуществлять непрерывную очистку циркулирующего рабочего тела от кислорода и обеспечить стабильность и воспроизводимость характеристик, в том числе при ресурсных испытаниях ЭГС [213].

Эргономические и экологические требования.

Проектирование цезиевых систем должно проводиться с учетом удобства и безопасности работы с ними после испытаний и минимизации неблагоприятных экологических последствий.

Цезиевые системы ПК работают в активной зоне реактора или вблизи нее при значительных потоках нейтронов и условий накопления собственной активности за счет образования изотопа l34Cs с периодом полураспада 2,06 года. Это создает значительные трудности при эксплуатации, но особенно при разделке ПК в «горячих» камерах. При этом должны решаться вопросы утилизации как активного цезия, так и конструкции ПК в целом. Поэтому одним из важнейших требований к цезиевой системе (как, впрочем, и ко всей программе испытаний) является необходимость сбора всего цезия после окончания петлевого эксперимента. Для этого система ЭН цезиевой системы должна позволять осуществить плановый сбор всего цезия в зоне испарения ГПРТ (принципиально возможен сбор и в другом специально отведенном месте). Крайне желательно, чтобы подобная процедура могла быть выполнена и при отказах отдельных ЭН, поэтому необходимо дублирование ЭН тепловыми растекателями или гамма-нагревателями.

При конструировании цезиевых систем должны быть соблюдены нормы оптимальной разделки ПК после испытаний с учетом возможностей соответствующих систем разделки. Для этого должны быть отмечены места резки соответствующих деталей и отработана технология резки без потерь цезия.

При проектировании цезиевой системы должны быть предприняты меры для максимального сокращения количества загружаемого цезия и недопущения попадания заметного количества цезия в вакуумную систему при любых режимах испытаний.