- Датчики и системы измерений основных характеристик испытываемой электрогенерирующей сборки и узлов петлевого канала

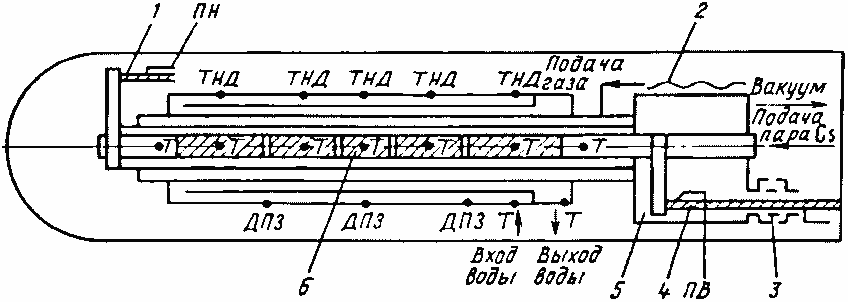

На рис. 5.15 приведена схема размещения датчиков в рабочем участке типичного современного ПК. Система измерений ПК позволяет контролировать температуру несущей трубки (чехла) коллекторного пакета (как правило, каждого ЭГЭ), а также температуру в различных точках прогреваемого цезий-вакуумного тракта (блока рабочего тела) при помощи хромель- алюмелевых (редко хромель-капелевых) термоэлектрических датчиков (термопар), чаще всего в кабельном исполнении. Возможен также контроль за электрическими параметрами ЭГС при помощи потенциальных выводов в кабельном исполнении, установленных на верхнем и нижнем токовыводах. Созданы условия для контроля уровня нейтронного потока по высоте и радиусу при помощи термонейтронных датчиков (ТНД) и детекторов прямой зарядки (ДПЗ), установленных на рубашке охлаждения системы теплосброса по центру ЭГС, а в некоторых случаях и по центру каждого ЭГЭ.

Рис. 5.15. Схема размещения датчиков в рабочем участке типичного петлевого канала:

1,4 — токовыводы; 2 — нагреватель; 3 — гермоввод; 5 — полость откачки ЭГС; 6 — ЭГЭ; Т — термопара; ТНД — термонейтронный датчик; ДПЗ — детектор прямого заряда, ПН, ПВ — потенциометические выводы (соответственно нижний и верхний)

Измерения температур.

Как уже отмечалось, температуру коллекторов ЭГС непосредственно не измеряют, а рассчитывают по измеренным температурам наружной части несущей трубки ЭГС. Число термопар стараются сделать равным числу ЭГЭ в ЭГС, а иногда удается установить и по две термопары на один ЭГЭ с целью контроля азимутальной неравномерности температур. При увеличении числа ЭГЭ в ЭГС не всегда удается разместить термопары напротив каждого ЭГЭ. Необходима установка термопар и на несущей трубке напротив среза активной части ЭГС, чтобы иметь возможность контроля опасных в отношении образования «холодных» точек мест конструкции ПК.

Рис. 5.16. Типичное экспериментально полученное распределение температур наружной части несущей трубки пятиэлементной ЭГС напротив ЭГЭ и за активной частью ЭГС в режиме вакуумного обезгаживания (1) и в рабочем режиме (2) (Τ1—Т12 — места расположения термопар)

Для этих замеров используются хромель-алюмелевые термопары. Типичное распределение температур наружной части несущей трубки пятиэлементной ЭГС напротив ЭГЭ и за активной частью ЭГС приведено на рис. 5.16 (38]. При наличии в СТС ПК застойной жидкометаллической зоны, имитирующей теплоноситель ТРП, применяются вольфрам-рениевые термопары в герметичных капсулах из нержавеющей стали. В ГПРТ обычно используются хромель-алюмелевые термопары в капиллярах и устанавливаются в жидкой фазе, примерно на границе жидкая фаза-пар и в паровом пространстве. Для контроля наличия жидкого цезия в зоне испарения ГПРТ в паровом пространстве устанавливают еще термопару, снаружи обвернутую фитильной структурой, например, сеткой. Эта термопара позволяет контролировать, происходит ли на ней конденсация пара цезия или, наоборот, испарение, и тем самым в какой-то мере контролировать не только наличие цезия в ГПРТ, но и режим течения пара цезия в паровом пространстве. С помощью этой термопары удавалось идентифицировать полное осушение зоны испарения испарительно-конденсационного ГПРТ, описанного выше.

В ПК стараются разместить достаточное число термопар вдоль цезий-вакуумного тракта, а также в других места. Типичное распределение температур по высоте одного из испытанных ПК приведено на рис. 4.23.

На начальных этапах петлевых испытаний делались попытки измерить температуру эмиттера с помощью вольфрам-рениевых термопар, устанавливаемых, например, в торце крайнего ЭГЭ. Однако организация этих измерений была связана с технологическими трудностями и оказалась неэффективной, так как измерялась температура не эмиттера, а торцевой части эмиттерной оболочки [214].

Подогрев теплоносителя измеряется лишь в ПК, испытываемых в реакторе АМ. Измерения проводятся дифференциальной хромель-капелевой термопарой [29].

Измерение протечки жидкометаллического теплоносителя. Сигнализатор течи жидкометаллического подслоя устанавливается в ПК, в СТС, которой имеется жидкометаллический подслой (Na-K или Li), имитирующий теплоноситель проектируемого ТРП. Такой сигнализатор в виде свечи устанавливается в нижней части страховочной полости ПК, куда при появлении негерметичности стекает жидкий металл.

Для обнаружения протечки жидкого металла подслоя предложены также и косвенные методы, рассмотренные ниже.

Измерение электрических параметров. Электрические параметры испытываемой ЭГС измеряются, как это показано выше, вне ПК. Непосредственно в ПК могут быть установлены токовые шунты и потенциометрические зонды на токовыводах у краев ЭГС (см. рис. 5.15).

Детекторы нейтронного потока. Применительно к ПК в качестве датчика нейтронного потока в месте испытаний ЭГС обычно используются ДПЗ и термоэлектрический нейтронный детектор (ТНД). Простота конструкции и небольшие геометрические размеры таких датчиков позволяют размещать их вблизи испытываемой ЭГС, обычно в системе теплосброса или даже на корпусе ЭГС, и использовать их в качестве монитора тепловыделения в ЭГС или даже отдельных ЭГЭ.

ТНД (рис. 5.17) представляет собой герметичный корпус из нержавеющей стали, внутри которого расположены дифференциальные хромель-алюмелевые термопары и чувствительный элемент из диоксида урана [215]. Для использования такого нейтронного датчика в качестве монитора тепловыделения необходимо предварительно связать сигнал детектора с абсолютным значением тепловыделения в ЭГС (или отдельных ЭГЭ, напротив которых установлен датчик), определяемым другим методом.

Рис. 5.17. Схема термонейтронного датчика:

1 — корпус детектора; 2 — изолятор; 3 — чувствительный элемент; 4 — хромелевый электрод; 5 — холодный спай; 6 — алюмелевый электрод; 7 — переходник; 8 — выводы

Рис 5.18. Схема расположения ЭГС, БДТ и ТНД в системе теплосброса петлевого канала, испытанного в реакторе ВВР-М:

1 — ЭГС; 2 — БДТ, 3 — газовакуумный зазор; 4 — ТНД, 5 — водяной зазор; 6 — вытеснитель, 7 — керамическая трубка; 8 — компаунд; 9 — термопарные выводы; 10 — хромель-алюмелевая термоцепочка

Рис 5.19. Возможные схемы размещения детекторов нейтронов в водяном зазоре рубашки охлаждения петлевого канала (неподвижное (а) и размещение с помощью штанги, перемещающейся по высоте (б), с помощью дистанционного управления):

1 — ЭГЭ; 2 — ТНД, 3 — несущая трубка ЭГС, 4 — гелиевый зазор; 5 — корпус ПК; 6 — водяной зазор, 7 — передвижная штанга с ТНД

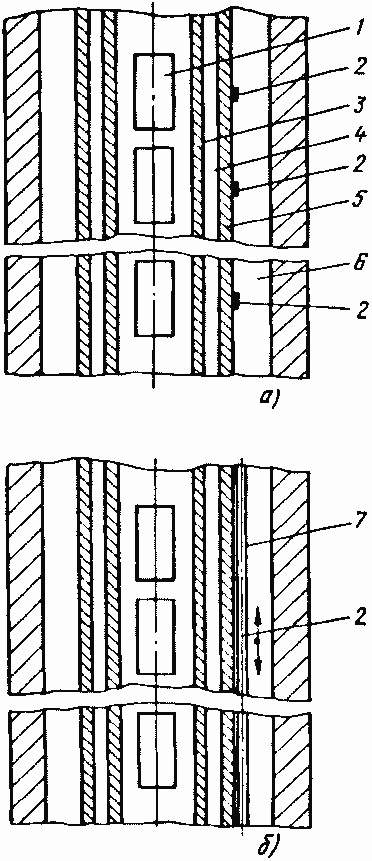

В [216] описаны реакторные исследования ТНД совместно с устройством для прямого измерения тепловыделения в ПК с восьмиэлементной ЭГС. Для измерения количества тепла в ЭГС использовались секционированные калориметры интегрального теплового потока, так называемый блок детектирования тепловыделения (БДТ, см. § 5.5), а в качестве датчика нейтронного потока — ТНД. Перед сборкой ПК на стенде проводилась градуировка БДТ, в ходе которой определялись значения коэффициентов, связывающих тепловыделение с сигналом термоэлектрических цепочек. На корпусе рубашки водяного охлаждения были закреплены три ТНД. Схема расположения БДТ и ТНД в системе теплосброса ПК, испытанного в реакторе ВВР- М, приведена на рис. 5.18. Показания ТНД отличались стабильностью на разных уровнях тепловой мощности реактора.

ТНД применялись также при петлевых испытаниях для определения распределения тепловыделения по высоте ЭГС (38, 215). В водяном зазоре рубашки охлаждения ПК устанавливался перемещающийся по высоте детектор с дистанционным управлением (рис. 5.19). Этим ТНД экспериментально определялось распределение нейтронного потока и соответственно тепловыделения по высоте ЭГС на разных уровнях тепловой мощности реактора в соответствии с методикой пересчета, предложенной в [217]. С помощью ТНД подбирались одинаковые условия облучения при испытаниях в отражателе реактора в одном ПК двух ЭГС и экспериментально оценивалась эффективность поглощающего нейтроны экрана.

Встроенное в петлевой канал калориметрическое устройство для контроля тепловыделения в электрогенерирующих элементах испытываемой сборки

Рассмотренные в предыдущем параграфе встроенные в ПК датчики являются типичными и используются во всех модификациях ПК, разрабатываемых разными организациями. В то же время были предложены и разработаны специфические лишь для ПК датчики и системы измерений, одну из которых рассмотрим ниже.

Практически все существующие методы определения тепловой мощности Qэгс испытываемой ЭГС не позволяют контролировать изменение распределения тепловыделения q(z), возникшее непосредственно во время испытаний [29]. В то же время вследствие изменения положения стержней СУЗ реактора, замены ТВС новыми, изменения содержания испытываемых объектов в соседних ячейках реактора возможно неконтролируемое изменение профиля нейтронного потока и, следовательно, тепловыделения в отдельных ЭГЭ испытываемой ЭГС. Поэтому актуальной оказалась постановка задачи создания системы контроля как Qэгс, так и распределения q непосредственно во время петлевых испытаний ЭГС со следующими требованиями: быть составной частью СТС ПК, обладать радиационной стойкостью и работать при высоких температурах (до 1000-1100 К), обладать совместимостью с материалами СТС, в том числе с Li, обладать невысоким термическим сопротивлением, передавать и измерять тепловые потоки до 100 Вт/см2, число контролируемых зон должно быть равно числу ЭГЭ в испытываемой ЭГС.

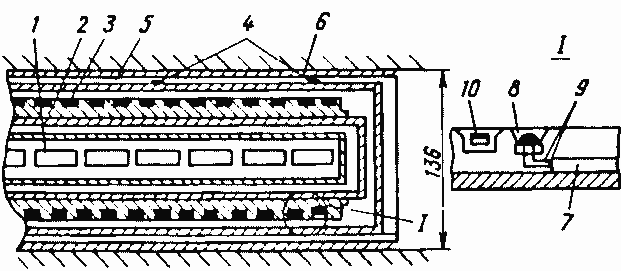

Исходя из опыта разработки РКК «Энергия» и СКТБ ИЯИ Украины внутриреакторных калориметрических систем авторами (156, 158) было предложено, разработано, исследовано и внедрено в программу петлевых испытаний встроенное в СТС ПК устройство контроля Q, в каждом ЭГЭ испытываемой ЭГС в виде секционированного калориметра интегрального теплового потока, названного БДТ [29].

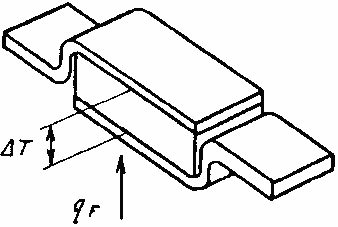

Рис. 5.20. Конструкционная схема единичного дифференциального термоэлемента

Разработанный БДТ представляет собой часть СТС ПК в виде цилиндрической оболочки, на наружной поверхности которой по винтовой линии намотана батарея термоэлементов из брусочков 2x2x1мм или 1,5x1,5x0,7 мм из хромеля, соединенных последовательно термоэлектрически парными к хромелю алюмелевыми фольгами (рис. 5.20). Цепочки термоэлементов электроизолированы от корпуса (из нержавеющей стали или из ниобия). Потенциометрические выводы выполнены в виде термопар из тех же материалов. Такая оболочка-тепломер охватывает всю ЭГС, для измерения тепловой мощности каждого ЭГЭ установлены дополнительные термопары напротив границ между соседними ЭГЭ (см. рис. 5.18). Между корпусом и секциями калориметров через слои электроизоляции могут быть размещены электронагреватели (218]. Для снижения термического сопротивления можно цепочку термоэлементов устанавливать в пазы на наружной поверхности БДТ с определенным шагом [219].

После изготовления БДТ каждая калориметрическая секция градуируется, для чего внутри корпуса размещают секционированный по числу элементов ЭГС стендовый электронагреватель или используют встроенные в устройство нагреватели.

В качестве конкретного примера выполнения БДТ рассмотрим испытанный в ПК образец предложенного устройства. Он представляет собой трубку из жаропрочного металла с наружным диаметром 28, толщиной 6 и длиной 480 мм, на наружной поверхности трубки на длине 320 мм были собраны шесть секций калориметра длиной примерно 40 мм каждая. Секция представляет собой цепочку из последовательно соединенных термоэлементов из хромеля и алюмеля квадратного сечения шириной до 1,2 мм и суммарной толщиной не более 1,6 мм. Между секцией и корпусом между двух слоев изоляции из напыленного оксида алюминия навит электронагреватель в виде тонкой проволоки из нихрома мощностью до 30 Вт.

Продемонстрирована возможность создания БДТ с низким термическим сопротивлением [не выше 1 град/(Вт/см2)]. При реакторных испытаниях, в том числе в составе петлевого канала с восьмиэлементной ЭГС, экспериментально показана высокая чувствительность устройства, воспроизводимость температурной зависимости от градуировочных характеристик при рабочих температурах и термоциклировании, хорошая радиационная стойкость конструкции, низкая (не выше 1%) погрешность определения тепловой мощности ЭГЭ в широком диапазоне мощности реактора (0,4—10 МВт). Показано, что оснащение ПК системой контроля на основе БДТ существенно повышает информативность испытаний, так как позволяет наряду с измерением Q, каждого ЭГЭ контролировать несколько процессов или определять несколько параметров, часть которых другими системами контролировать невозможно (например, регистрировать факт и координаты коротких замыканий отдельных ЭГЭ, процесс переконденсации оксидного топлива и распухание топливного сердечника). Используя БДТ, можно организовать ускоренные испытания ЭГС.