Проблемы проектирования и отработки систем теплосброса петлевых каналов

Для любого термоэмиссионного преобразователя, в том числе и ЭГЭ и ЭГС, существует оптимальная температура коллектора Ткопт. Отклонение Тк от Топт, в особенности при Тк > Топт, приводит к заметному снижению рабочего напряжения и генерируемой мощности при одновременном повышении температуры эмиттера. Поэтому рабочая температура несущей трубки (корпуса) ЭГС лежит в пределах от 500 до 600 °C для ЭГС по технологии «Топаз» и в пределах 700—900 °C для ЭГС применительно к ТРП по литий-ниобиевой технологии.

При рассматриваемом уровне температур наружного корпуса ЭГС отвод тепла непосредственно к воде реактора, в котором проводятся испытания ЭГС, невозможен. Для передачи тепла от несущей трубки ЭГС к теплоносителю первого контура реактора, а также для возможности обеспечения условия Тк = Ткопт и возможности регулирования Тк в ПК должна быть предусмотрена специальная система теплосброса (СТС).

В принципе возможны различные схемы СТС. При малых тепловых потоках наиболее эффективным является отвод тепла излучением через вакуумный зазор. Преимущество такой системы — слабая зависимость температуры несущей трубки и соответственно коллектора от проходящего теплового потока. На первых этапах петлевых (а также и ампульных) испытаний широко использовали СТС в виде специальных мембран, использующих принцип теплового моста. Однако наиболее эффективной и удобной оказалась СТС с газовакуумным зазором, расположенным или между наружной трубкой ЭГС и собственно СТС или между СТС и контуром с водой реактора. В качестве газа, заполняющего этот зазор, используют, как правило, гелий, обладающий наибольшей теплопроводностью (в реакторе АМ используют смесь гелия с азотом).

Для более тонкого регулирования температуры коллектора, а также для поддержания его температуры при остановленном реакторе на первых этапах петлевых испытаний использовали и электронагреватели, встроенные в СТС При переходе к петлевым испытаниям «штатных» ЭГС для имитации рабочих условий эксплуатации ЭГС в составе ТРП в СТС вводилась застойная (без циркуляции) зона из штатного теплоносителя (эвтектического сплава NaK или Li).

Система теплосброса ПК, в особенности применительно к ПК для испытаний энергонапряженных ЭГС, должна удовлетворять нескольким жестким и противоречивым требованиям. Поэтому применительно к программам создания ПК в различных организациях были разработаны основы проектирования СТС, созданы аналитические и численные методы расчета температурных полей СТС с учетом внутренних источников тепла (радиационного нагрева элементов конструкции), вакуумируемого или заполняемого газом регулировочного зазора, наличия различного рода тепловых мостиков (136, 197,199) и выполнены экспериментальные исследования применительно к созданию систем теплосброса ПК 1200—203]. Кратко рассмотрим некоторые специфические задачи, решение которых оказалось необходимым для создания надежной СТС.

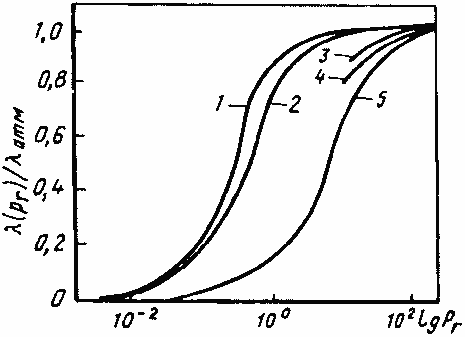

Рис. 5.3. Зависимость относительной теплопроводности газов от давления (отношение коэффициента теплопроводности при заданном давлении к коэффициенту теплопроводности при атмосферном давлении):

1 — ксенон, 2 — аргон; 3 — гелий (зазор равен 3 мм); 4 — гелий (зазор 0,5 мм); 5 — гелий (зазор 0,27 мм)

Теплопроводность малого зазора, заполненного газом при различных давлениях. На теплоперенос в малом газовом зазоре будет влиять степень разрежения газа.

Следовательно, как для прогнозных расчетов, так и для анализа результатов испытаний, необходимо знать зависимость коэффициента теплопроводности газа λг от его давления рг и температуры Т. Кроме давления на λг будет влиять и ширина газового зазора δ вследствие эффектов тепловой аккомодации. Для использования на практике экспериментально были получены для условий СТС зависимости λг(δ, рг). Одна из таких зависимостей приведена на рис. 5.3. Для типичных газовых зазоров СТС (0,25-0,3 мм) для гелия результаты экспериментов могут быть аппроксимированы эмпирической формулой

Следует отметить, что прогнозные оценки температурных полей СТС, полученные с использованием этих данных, хорошо совпадают с результатами испытаний СТС в составе петлевых каналов. Экспериментальное исследование эффективной теплопроводности малых зазоров, заполняемых газом (гелием) при различных давлениях, показало, в частности, что уменьшение этого зазора уже 0,15—0,20 мм нецелесообразно, так как не приводит к заметному снижению температуры наружной трубки ЭГС вследствие влияния эффектов тепловой аккомодации.

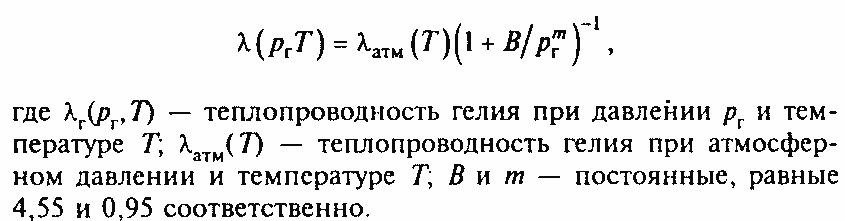

Рис. 5.4 Схема СТС и распределение температур вдоль несущей трубки ЭГС, фиксируемое термопарами (точки), штриховая линия — температура цезиевого термостата (возможное место «ложного термостата» показано стрелкой):

1 — топливно-эмиттерный узел; 2 — коллектор; 3 — коммутационная перемычка; 4 — коллекторная изоляция; 5 — двухслойная иссушая трубка; 6 — термопара; 7 — регулировочный зазор, заполненный гелием; 8 — наружный корпус СТС, охлаждаемый водой реактора, 9 — вода, 10 — наружный корпус ПК; 11 — эмиттерный токовывод; 12 — отверстия для прохода пара цезия, 13 — вакуумируемая полость

Особенности проектирования краев системы теплосброса. Одним из опасных с точки зрения образования «холодной» точки является участок СТС вблизи границы активной (тепловыделяющей) части ЭГС и ее токовывода. Это связано с тем, что в этом месте наблюдается существенное изменение радиальной плотности теплового потока, проходящего через газовый зазор СТС. Обычно в этом месте выполняется заметное расширение газового зазора с тем, чтобы при уменьшении радиального потока не произошло резкое снижение температуры стенки цезиевого тракта. Особенно существенна разница в тепловых потоках при испытаниях энергонапряженных ЭГС. Так как СТС охлаждается теплоносителем (водой) реактора примерно при одной и той же температуре вдоль СТС, существенное отличие перепада температуры на газовом зазоре СТС у рассматриваемой границы может привести к снижению температуры внутренней стенки цезиевого тракта вблизи границы активная часть ЭГС — токовывод. В результате возможно появление участка тракта с температурой ниже, чем температура источника пара цезия. Результат известен — образование «ложного» термостата с невозможностью продолжения нормальных режимов испытаний. На рис. 5.4 приведена схема рассматриваемого участка и имевшее место в практике петлевых испытаний распределение температур вдоль СТС.

При проектировании СТС петлевого канала важнейшей задачей является не допустить снижения температуры тракта ниже температуры источника пара цезия. Задача может быть решена двумя способами: установкой теплового растекателя; специальным профилированием газового зазора у края СТС.

В качестве теплового растекателя может быть использован коллектор крайнего ЭГЭ, длина которого существенно больше длины эмиттера этого ЭГЭ. Возможно также в качестве растекателя использовать специальный участок СТС, который при необходимости может быть выполнен из материала, обладающего высокой теплопроводностью, например, меди, заключенной в тонкую оболочку из нержавеющей стали.

Профилирование газового зазора за границами ЭГС может быть выполнено по формуле, предложенной в 1198):

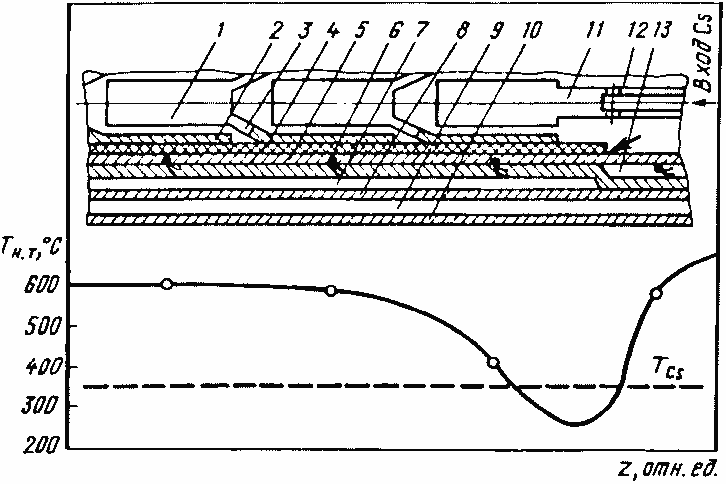

Рис. 5.5. Схема петлевого канала с профилированным газовым зазором напротив краев ЭГС:

На рис. 5.5 приведена схема рассматриваемого участка с профилированным газовым зазором. Отметим, что из-за габаритных ограничений не всегда удается выполнить такое профилирование. Так, при испытании типичной ЭГС при токе 100 А, температуре охлаждающей воды 40 °C и ниобиевом токовыводе диаметром 6 мм с толщиной стенки 1,5 мм при γ-нагреве около 200 Вт/м отношение![]() составит 2,6 для гелия и 1,15 для смеси 50% гелия и 50% азота.

составит 2,6 для гелия и 1,15 для смеси 50% гелия и 50% азота.

Отметим также, что несовпадение края активной части ЭГС с краем увеличенного размера гелиевого зазора может привести к перегреву участка коллектора (и, следовательно, участка эмиттера из-за влияния «горячего» коллектора), безопасное смещение края СТС относительно крайнего ЭГЭ не превышает 10—12% его длины.

Для имитации при испытаниях ЭГС подогрева теплоносителя в проектируемом ТРП можно профилировать гелиевый зазор напротив ЭГС. Так, типичный подогрев теплоносителя до 100—150 К вдоль наружной трубки ЭГС может быть обеспечен при коэффициенте расширения гелиевого зазора 1,25—1,4.

Предотвращение кризисных явлений в узких кольцевых водяных зазорах системы теплосброса. При проектировании СТС для ПК, испытания которого будут проходить в реакторах типа ВВР, где охлаждение производится водой под небольшим давлением (около 4 м вод. ст.) возникает проблема обеспечения устойчивости теплообмена в области очень малых скоростей движения воды при давлении, близком к атмосферному и, возможно, наличии растворенных газов. Кризис теплообмена может наступить из-за появления неустойчивости гидродинамики двухфазного потока при опускном движении воды. Теплоотдача при таких условиях может сопровождаться возникновением пузырькового кипения и в значительной мере определяться трудно контролируемыми факторами (наличием растворенных газов, микрогеометрией поверхности, однородностью и смачиваемостью поверхности теплообмена и т.п.). Особенно актуальна эта задача применительно к испытаниям энергонапряженных ЭГС и ПК малых размеров. Поэтому применительно к СТС ПК был выполнен комплекс экспериментальных исследований кризиса теплообмена при опускном движении дистиллята в узкой кольцевой щели при геометрии и тепловых потоках, моделирующих типичный ПК (202, 203).

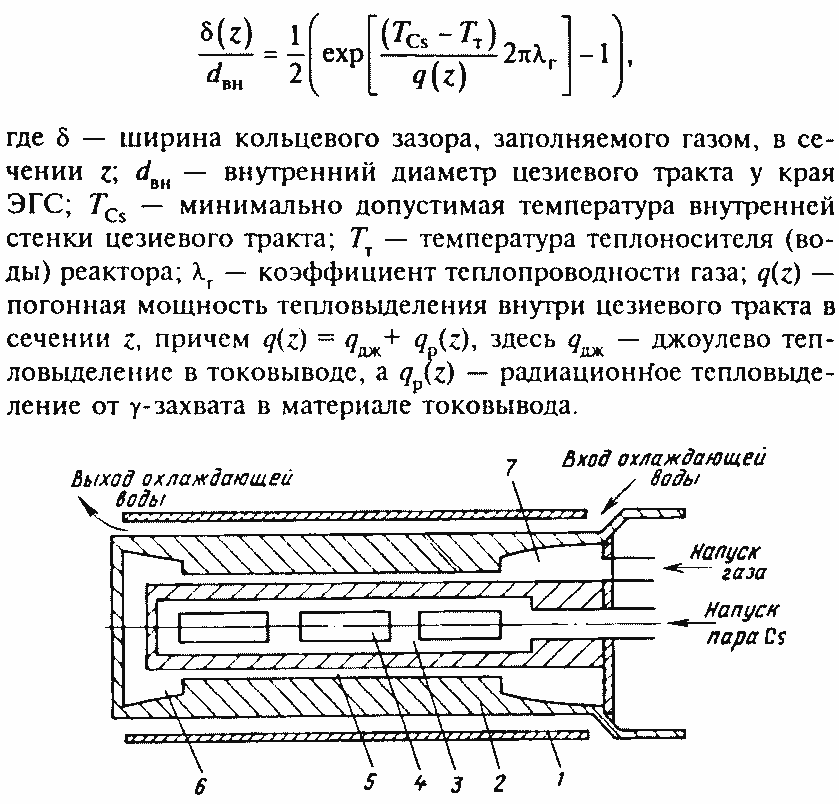

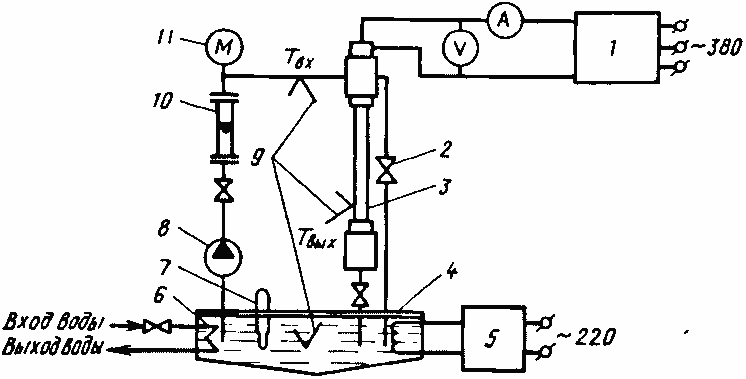

Рис. 5.6. Схема стенда для исследования кризисных явлений в системе теплосброса петлевых каналов:

1 — выпрямитель; 2 — вентиль; 3 — стеклянная трубка; 4 — нагреватель; 5 — регулятор температуры; 6 — змеевик охлаждения; 7 — термометр, 8 — циркуляционный насос; 9 — термопара; 10 — ротаметр, 11 — манометр; А — измеритель тока; V — измеритель напряжения

Экспериментальная установка (рис. 5.6) представляла собой замкнутый контур. Дистиллированная вода, разогретая до начальной температуры Твх в баке термостата, подавалась насосом через ротаметр в верхнюю часть экспериментального канала. С помощью насоса и вследствие разрежения за счет разности высот вода сливалась по кольцевому зазору между нагревателем и стеклянной трубкой в бак. Рабочее давление устанавливалось вентилями 2. Начальная температура в баке поддерживалась нагревателями и змеевиковым охладителем 6, через который устанавливался расход охлаждающей воды. Контур промывали раствором лимонной кислоты. Перед началом экспериментов проводилась термическая деаэрация воды. Экспериментальный канал состоял из электронагревателя, коллекторов и стеклянной трубки. Электрический нагреватель был выполнен из нержавеющей трубы диаметром 18 мм и длиной рабочего участка 500 мм. В верхней части нагревателя монтировался металлокерамический гермоввод, в нижней части — концевик из нержавеющей стали. В полости нагревателя размещалась спираль из молибденовой проволоки диаметром 0,8 мм, в качестве изолятора и дистанционирующего элемента применялась кварцевая трубка. Внутренняя полость нагревателя заполнялась аргоном. В экспериментах использовались гладкоствольные трубки, а также трубки с различного рода нарезкой, канавками на наружной поверхности.

Методика проведения исследований заключалась в регистрации вытеснения воды из водокольцевого зазора образовавшимся паром при фиксированном массовом расходе и недогреве до температуры насыщения. Регистрация вскипания воды осуществлялась визуально и по показаниям манометра на входе экспериментального канала. В процессе разогрева воды визуально регистрировались фазы кипения, а также велась фотосъемка. В момент наступления кризиса отмечались температура и давление воды на входе в канал, автоматически выключался электронагреватель. Тепловой поток рассчитывали по показаниям электроизмерительных приборов и площади поверхности нагрева.

Исследования показали, что процесс теплообмена в условиях, имитирующих теплосъем в кольцевых зазорах петлевых каналов, обладает скрытым характером термодинамической неравновесности взаимодействия потока воды со стенкой нагревателя и последующим достижением равновесного состояния. Кризис теплообмена в кольцевой щели в деаэрированной воде возникает на фоне неразвитого пузырькового кипения. В недеаэрированной воде регистрируется развитое пузырьковое кипение, переходящее в снарядный режим движения пароводяной смеси, причем кризис теплообмена при малых водяных зазорах наступает при более низких тепловых потоках. Принимая в качестве расчетной полную длину канала I, для характеристики момента наступления кризиса при Тт= 20-50 °C используем соотношение

![]()

где К = (0,3-М),5); q1— линейный тепловой поток; р — плотность воды; w— средняя скорость воды; Ср — теплоемкость воды, f— площадь сечения кольцевой щели, Ts— температура насыщения воды.

Различные мероприятия для организации пристеночной циркуляции, например, оребрение поверхности или установка на нее сетки, не повышают устойчивости теплообмена в узкой кольцевой щели. Поэтому для исключения кризиса теплообмена в ПК водяной зазор должен быть выбран не меньше 1,5—2 мм.

При необходимости удовлетворения противоречивых требований уменьшения водяного зазора (для исключения «смягчения» сформированного жесткого спектра нейтронов при испытаниях ЭГС проектируемого ТРП на быстрых нейтронах) и его увеличения (для исключения кризисных явлений) рекомендуется использовать зазор шириной 2,5—3,0 мм.

На наступление кризиса теплообмена влияют условия входа воды в узкий кольцевой зазор и ее выхода из него. Показано, что устройства входа и выхода воды должны располагаться на расстоянии не менее 50-100 мм выше верхнего и ниже нижнего краев активной части ЭГС.