- О возможности предпетлевых испытаний и обезгаживания многоэлементных электрогенерирующих сборок методом обратных токов

В отличие от одноэлементной ЭГС в многоэлементной сборке в силу ее конструкционных особенностей невозможно провести предпетлевые испытания с электронагревом. Отсутствие возможности обезгаживания при эмиттерных температурах и контроля ЭГС до установки ее в петлевой канал (и тем более в ТРП) может быть причиной отказа ЭГС с самого начала испытаний. Поэтому исследователями предпринимаются поиски таких возможностей применительно к многоэлементным ЭГС. В настоящее время наиболее перспективным методом внереакторного нагрева и диагностики многоэлементных ЭГС следует считать разработанный в СФТИ (232] нагрев эмиттеров электронным током, идущим с коллектора (нагрев «обратными» токами). Предпетлевые испытания многоэлементных ЭГС методом обратных токов могут позволить при относительно небольших дополнительных затратах оперативно проводить на тепловых стендах термовакуумную подготовку ЭГС и контролировать ее работоспособность перед установкой в ПК или ТРП, а также использовать для совершенствования конструкции ЭГС, например, в процессе исследования при рабочих температурах ее работоспособности после виброиспытаний. Метод предполагает предварительное повышение температуры коллекторов ЭГС с помощью внешних нагревателей, заполнение МЭЗ паром цезия и подачу ускоряющего напряжения на токовыводы ЭГС. Эмиттер нагревается за счет кинетической энергии потока электронов из плазмы дугового разряда. Для получения информации о работе ЭГС в виде вольтамперных характеристик нагрев обратными токами проводится в импульсном режиме. Паузы между импульсами нагрева используют для измерения параметров.

Рис. 6.13. Функциональная схема системы для внереакторных испытаний и обезгаживания многоэлементной ЭГС:

1 — генератор обратного тока; 2 — генератор прямого тока; 3 — модулятор амплитуды; 4 — генератор импульсов нагрева и измерений; 5 — цифровой вольтметр; 6 — электронный осциллограф, 7 — измерительные каналы; 8 — резистор шунтовой; 9 — эмиттер ЭГЭ; 10 — коллектор ЭГЭ; 11 — теплообменник; 12 — контур контроля и регулирования температуры коллектора

Аппаратура для нагрева и диагностики ЭГС методом обратных токов.

Функциональная схема системы для внереакторных испытаний и диагностики ЭГС методом обратных токов приведена на рис. 6.13, где показаны многоэлементная ЭГС и теплообменник (рабочий участок) с профилированием температуры вдоль ЭГС (внешний нагреватель-холодильник с тиристорными регуляторами тока и датчиками температуры коллекторов). Контур контроля и регулирования температуры коллекторов стабилизирует их температуру, поддерживает установленную температуру эмиттеров ЭГС и защищает электроды ЭГС от перегрева. В контуре нагрева эмиттеров током, идущим с коллектора, и измерения ВАХ предусмотрены генераторы импульсов нагрева и измерения, элементы регулирования амплитуды импульсов и сильноточные транзисторные генераторы обратного и прямого токов в цепи ЭГС. ВАХ обратного нагрева имеет вид кривой с характерным для дугового разряда гистерезисом, что свидетельствует о зажигании и гашении дугового разряда между эмиттером и коллектором во время действия импульсов нагрева.

Предварительный разогрев коллекторов ЭГС и соответствующий профиль температур вдоль несущей трубки ЭГС создаются с помощью электронагревателей, установленных на теплообменнике. Температура на каждом элементе коллектора контролируется и поддерживается специальным контуром путем изменения тока в нагревателе и давления газа в зазоре рабочий участок — несущая трубка ЭГС.

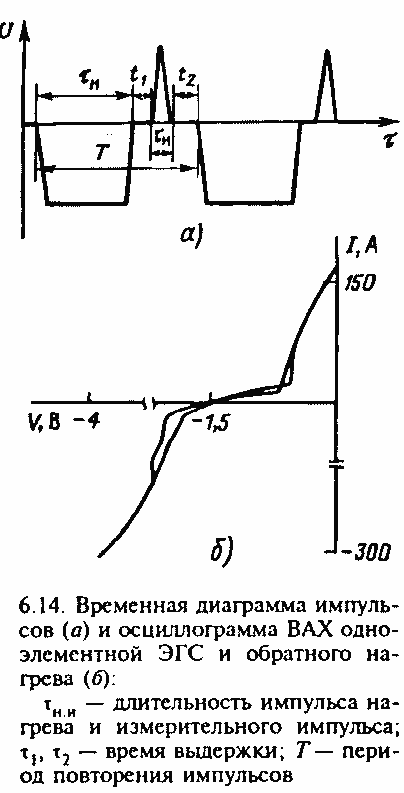

Контур нагрева формирует в цепи импульсы нагрева элементов эмиттера (обратными токами) и измерения ВАХ (прямыми токами). Длительность импульсов обратного тока (например, прямоугольной формы) превышает длительность импульсов прямого тока, что повышает эффективность нагрева эмиттеров преобразователя (рис. 6.14). Ток разряда и требуемая температура эмиттера устанавливаются путем регулирования амплитуды импульсов. Повышение температуры эмиттера в процессе разогрева приводит к росту температуры коллектора и, как следствие, к неуправляемому нарастанию обратного тока в цепи ЭГС и ее перегреву. Этот нежелательный эффект компенсируется генератором обратного тока (сборка из сильноточных транзисторов, подключенных к МЭЗ), который автоматически управляет напряжением, приложенным к МЭЗ, препятствуя неконтролируемому увеличению тока нагрева. Контур же регулирования температуры коллектора дополнительно снижает ток в нагревателях контура. При этом увеличивается теплосъем с коллекторного пакета, что также ограничивает рост температуры коллектора и обратного тока. Таким образом, наличие и одновременная работа двух контуров обеспечивают устойчивый разогрев эмиттеров.

Генератор импульсов прямого тока формирует короткие измерительные импульсы (например, треугольной формы) прямой полярности в паузах между импульсами разогрева (обратного тока), обеспечивая измерение ВАХ. ЭГС включена в диагональ моста схемы, образованной генераторами прямого и обратного токов. Длительность импульсов измерения ВАХ выбирается больше времени развития дугового разряда в термоэмиссионном преобразователе, скважность устанавливается такой, чтобы свести к минимуму снижение температур эмиттеров в процессе снятия ВАХ. Выходные характеристики ЭГС, а также параметры импульсов нагрева (ток и напряжение) регистрируются с помощью цифровых измерительных приборов, электронного осциллографа, а также средствами ЭВМ. Отметим, что генератор обратного тока автоматически снижает напряжение на МЭЗ, препятствуя тем самым лавинообразному росту тока с коллектора при повышении температуры эмиттера.

Пример использования метода для обезгаживания ЭГС. Эффективность метода была исследована на практически штатной пятиэлементной геометрически профилированной многоэлементной ЭГС с сердечником, заполненным топливом. Испытания показали, что необходимо учитывать следующие особенности использования этого метода.

При подаче на токовыводы ЭГС ускоряющего напряжения между отдельными последовательно соединенными ЭГЭ возникает разность потенциалов, и в условиях, когда вся многоэлементная ЭГС работает в паре цезия, появляется благоприятная возможность для зажигания разряда в нерабочей части МЭЗ, что может приводить к шунтированию обратного нагрева и перегреву отдельных деталей конструкции ЭГС до недопустимой температуры. Кроме того, температурный профиль эмиттеров в основном зависит от места зажигания дугового разряда, что приводит к значительной неравномерности температуры вдоль эмиттеров и ограничивает возможности достижения рабочей температуры. Таким образом, важным является формирование температурного профиля каждого коллектора и возможность его регулирования. Следует отметить, что при обратном нагреве температура коллектора определяется главным образом электронным охлаждением и повышением температуры за счет собственной кинетической энергии ионов и излучения с более нагретого эмиттера. Изменение температурного профиля коллектора при стабилизированном электрическом токе приводит к изменению температуры эмиттера на соответствующем участке. Поэтому распределение температур по эмиттеру и коллектору идентично. Следовательно, для привязки места горения разряда примерно к центру электродов и предотвращения возникновения паразитных дуг в нерабочей области МЭЗ необходимо создать специальный профиль температур с максимумом примерно в середине каждого ЭГЭ и минимумом на краях ЭГЭ и в нерабочей области коммутационных перемычек ЭГС. Необходимо строго контролировать максимальные значения тока и напряжения в каждом конкретном случае.

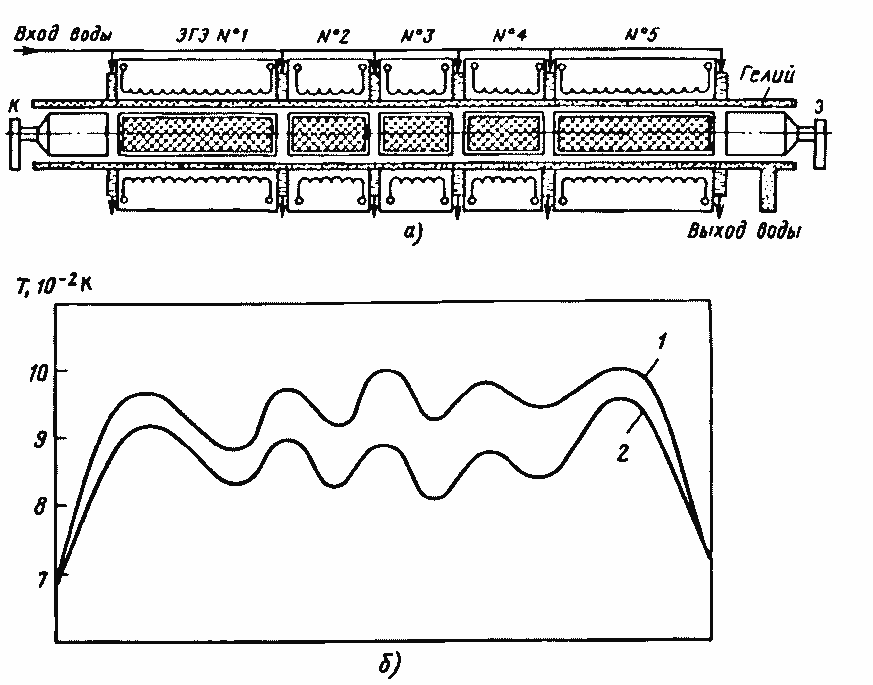

Рис. 6.15. Схема рабочего участка (а) и распределение температур несущей трубки (б) в рабочем (в) и пусковом (2) режимах обезгаживания пятиэлементной ЭГС:

Э, К — эмиттерный и коллекторный токоподводы соответственно

В процессе отработки метода и испытательных устройств для комплексного контроля и внереакторных испытаний многоэлементных ЭГС было разработано и испытано несколько вариантов испытательных устройств (232). Требуемый профиль температур несущей трубки ЭГС при использовании газоводяной системы охлаждения может быть сформирован профилированием газового зазора рубашки охлаждения: с уменьшением от середины каждого ЭГЭ к области коммутационных перемычек. На рис. 6.15 приведена схема рабочего участка и показано изменение температуры вдоль несущей трубки пятиэлементной ЭГС при средней плотности теплового потока 18 Вт/см2 и давлении гелия 15 ГПа для газового зазора шириной 0,4 мм.

Для автономного регулирования температуры несущей трубки напротив каждого ЭГЭ газовый зазор был выполнен секционированным по числу ЭГЭ в ЭГС. Это позволяло оперативно управлять температурным профилем любого ЭГЭ.

В процессе испытаний ЭГС была продемонстрирована возможность обезгаживания электродов ЭГС при рабочих температурах. Процесс обезгаживания проходил в два этапа. На первом дегазировали коллекторные узлы наружными электронагревателями при температуре 1100-1120 К. После охлаждения ЭГС до комнатной температуры в холодильник испытательного устройства подавалась вода, а в технологический и регулировочный зазоры — гелий при давлении 70 и 1—2 ГПа соответственно. Сначала при равномерном приращении мощности автономных нагревателей создавали неизотермичный профиль температуры вдоль поверхности несущей трубки с максимумом температуры 1100—1120 К в центре коллектора каждого ЭГЭ и минимумом температуры 900-930 К в зоне коммутационных перемычек. На втором этапе дегазировали топливно-эмиттерные узлы в процессе повышения мощности обратного нагрева. Термовакуумная подготовка эмиттеров осуществлялась с применением циркуляционного ГПРТ, который позволял непрерывно удалять продукты газовыделения из МЭЗ при одновременном удержании пара цезия в рабочем объеме ЭГС. Давление пара цезия в МЭЗ соответствовало температуре термостата 600—620 К. К эмиттерным выводам ЭГС прикладывали положительное ускоряющее напряжение, по мере роста которого увеличивался обратный ток. Поджиг дуг происходил последовательно в каждом ЭГЭ. Температуру несущей трубки поддерживали примерно постоянной снижением мощности нагревателей устройства и увеличением давления гелия в газовом зазоре. Когда мощность нагрева достигала определенного уровня (в рассматриваемом примере 1,2 кВт), аппаратуру переключали из статического режима нагрева в динамический. На электроды подавали импульсы тока длительностью 50—100 мс и частотой 8—12 Гц. Амплитуду импульсов устанавливали в соответствии с заданной мощностью нагрева. По мере увеличения мощности обратного нагрева ток нагревателей рабочего участка снижали до нуля, а дальнейшее регулирование температуры несущей трубки осуществляли изменением давления гелия в газовом зазоре.