Стендовые и внутриреакторные термовакуумные испытания электрогенерирующих сборок и систем петлевого канала

Качество вакуумной подготовки как ЭГС, так и систем ПК, сообщающихся с МЭЗ испытываемой ЭГС (цезий-вакуумного тракта), отражается не только на энергетических характеристиках (плотности электрической мощности, КПД), но и на стабильности и воспроизводимости характеристик и ресурсе ЭГС. Поэтому тщательности термовакуумной подготовки как ЭГС, так и систем ПК, должно уделяться большое внимание.

Автору не известны специально выполненные систематические исследования по научно-обоснованным режимам обезгаживания ЭГС, в основном они получены эмпирически из большого числа петлевых испытаний. Общепринятым является лишь то, что процесс обезгаживания и его глубина оцениваются по наружному вакууму, измеряемому на достаточном удалении от ЭГС, и продолжительности режима дегазации. При этом надо иметь ввиду, что даже при одних и тех же измеренных (вдали от ЭГС) параметрах, вакуумные условия в ЭГС могут различаться в зависимости от длины и сопротивления вакуумных линий используемых материалов, в том числе обладающих геттерными свойствами (например, ниобиевых сплавов), предварительной степени обезгаживания, температурных условий и т. п.

На основе опыта петлевых испытаний можно выделить три главных этапа вакуумной подготовки применительно к петлевым испытаниям ЭГС [21]:

- вакуумная и термовакуумная обработки отдельных деталей и топлива перед сборкой ЭГС;

- дегазация ЭГС в сборке, в том числе в составе собранного ПК;

- вакуумная и термовакуумная дегазация ЭГС и систем ПК в реакторе перед испытаниями и на начальном этапе реакторных испытаний.

Термовакуумная обработка деталей и топлива ЭГС. Термовакуумная обработка деталей и топлива ЭГС зависит от назначения деталей и их рабочей температуры. Как правило, обезгаживание деталей проводят при температуре на 100—200 °C выше рабочих при достижении вакуума в 1,5—2 раза выше рабочего. Время обезгаживания составляет не менее 3—4 ч. Топливо, работающее при наиболее высоких температурах, должно обезгаживаться при наивысших температурах (до 2000—2100 °C) в течение достаточно длительного времени. Детали эмиттерной оболочки дегазируют при более низкой температуре. Детали коллекторного пакета работают при относительно умеренных температурах, поэтому их дегазируют при температурах не выше 1000-1200 °C.

В качестве примера приведем описанный в [38] режим обезгаживания при изготовлении ЭГС с карбидным топливом. Топливные таблетки обезгаживались при температуре 1900 °C в течение 10 ч. Собранные топливно-эмиттерные узлы обезгаживались при температуре 1100 °C в течение 3 ч и при 1500 °C в течение 4 ч.

Предварительная дегазация собранной ЭГС. Сборка ЭГС и установка ее в ПК проводятся в помещении. Хотя при этом стараются выдержать специальные условия по температуре и влажности воздуха, после сборки необходим второй этап обезгаживания уже собранной ЭГС. Он выполняется на специальном стенде (так называемой тепловой стойке), оснащенном системами вакуумирования и обогрева. Продолжительность дегазации ЭГС при температурах, примерно соответствующих рабочей температуре коллектора, и вакууме 10-5— 10-6 мм рт. ст. составляет не менее двух-трех суток, хотя для обеспечения стабильных ресурсных характеристик оно должно быть существенно больше (от двух до четырех недель). Отметим, что после такого длительного обезгаживания не должен допускаться контакт обезгаженной ЭГС с воздухом. Нежелателен также контакт с воздухом и вакуумных полостей ПК, в частности регулировочного зазора СТС. Поэтому после обезгаживания ЭГС заполняется нейтральным газом, например, очищенным гелием под давлением чуть выше атмосферного, по возможности герметизируется и в таком состоянии транспортируется для установки в ячейку реактора.

Вакуумная и термовакуумная дегазация ЭГС и систем ПК в реакторе. После установки ПК в ячейку исследовательского реактора, проводится последовательная дегазация:

- холодная для всех деталей и полостей ЭГС и ПК в течение 1—4 сут при рабочем вакууме примерно 3 · 10-6 мм рт. ст. При этом решается и другая задача — проверка плотности смежных вакуумных систем ПК и петлевых вакуумных контуров. Типичные параметры обезгаживания (в местах замеров): в полости МЭЗ вакуум составляет примерно 3 · 10-6 мм рт. ст., динамический вакуум в газовых полостях (регулировочная полость СТС, страховочная полость) — не хуже 5 · 10-4 мм рт. ст. [43];

- горячая вакуумная дегазация деталей цезий-вакуумного тракта на нулевой мощности реактора при включенных электронагревателях при температурах, равных или выше их рабочих температур (примерно до 400-600 °C). Отметим, что электронагреватели в этом случае желательно эксплуатировать на щадящих режимах (при пониженном относительно максимально допустимого уровня мощности). Обычно время проведения этого этапа обезгаживания 1—3 сут;

- горячая вакуумная дегазация деталей топливно-эмиттерных узлов и коллекторного пакета при постепенном подъеме мощности реактора до уровня, соответствующего расчетному значению максимальной температуры эмиттера, равного или превышающего на 50—100 К рабочее значение. На постоянном уровне мощности реактора обезгаживание стараются продолжать до снижения потока газов до примерно 1 10-6 л · тор/с.

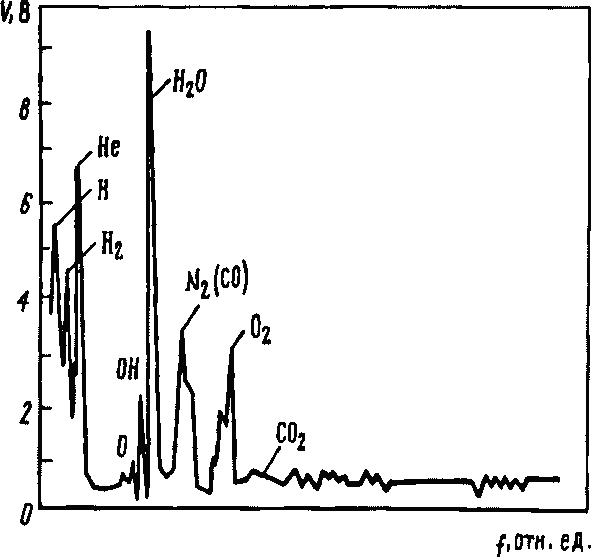

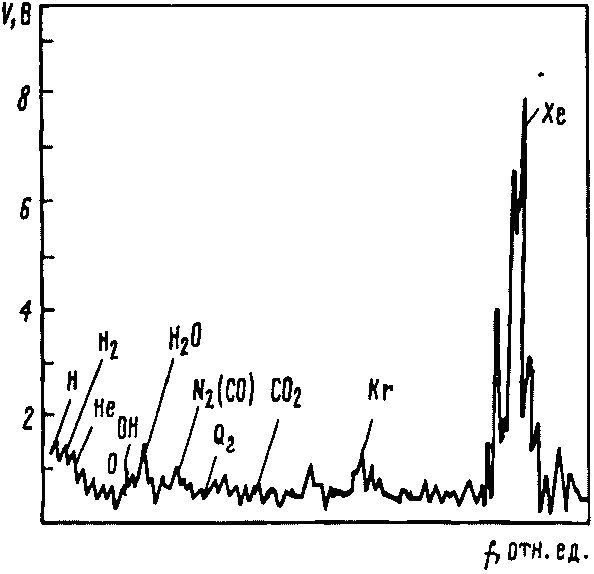

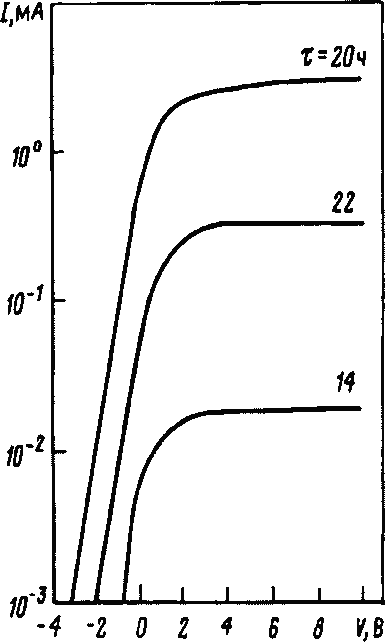

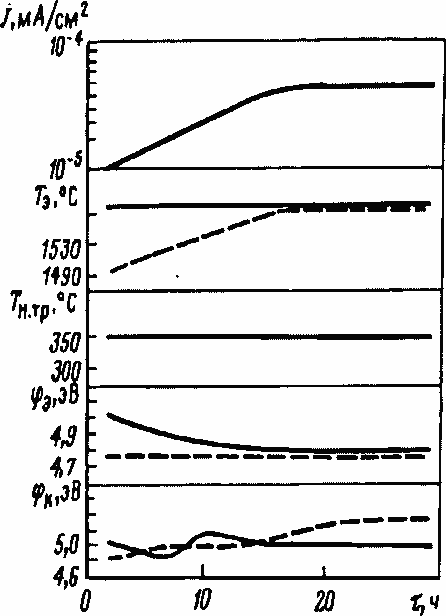

В ходе этого этапа горячего обезгаживания выполняется масс-спектрометрический анализ состава откачиваемых газов. В качестве примера на рис. 6.7 и 6.8 приведены в виде зависимости напряжения от частоты масс-спектры остаточных газов перед началом энергетических испытаний ЭГС и после 500-часовых ресурсных испытаний (230). В процессе обезгаживания регистрируется процесс переконденсации топлива в сердечниках ЭГЭ, исследуются вакуумные ВАХ, по которым уточняются значения тепловой мощности, температур эмиттеров и вакуумных условий в МЭЗ ЭГС. В качестве примера на рис. 6.9 приведены типичные вакуумные ВАХ в процессе изомощностной выдержки, а на рис. 6.10 — изменения температур и эмиссионно-адсорбционных свойств электродов на этапе термовакуумного обезгаживания ЭГС [38].

Одновременно продолжается дегазация цезий-вакуумного тракта при включенных электронагревателях. Дегазируется и цезиевый термостат (или другой источник пара цезия), если это не противоречит запланированному режиму выхода на мощность.

Рис. 6.7. Типичный масс-спектр остаточных газов на выходе из петлевого канала перед началом энергетических испытаний ЭГС (мощность реактора ВВР- К равна 3,4 МВт, разрежение (1х3) - 10-4 Па)

Рис. 6.8. Типичный масс-спектр остаточных газов на выходе из петлевого канала на пятисотом часу энергетических испытаний ЭГС (мощность реактора ВВР-К равна 3,4 МВт, разрежение 2,6 · 10-4 Па)

Рис. 6.9. Типичные вакуумные ВАХ в процессе изомощностной выдержки в режиме термовакуумного обезгаживания

Рис. 6.10. Изменения температур и эмиссионно-адсорбционных свойств электродов на этапе термовакуумного обезгаживания ЭГС при условии Тэ = const (сплошные линии) и φэ = const (штриховые линии)

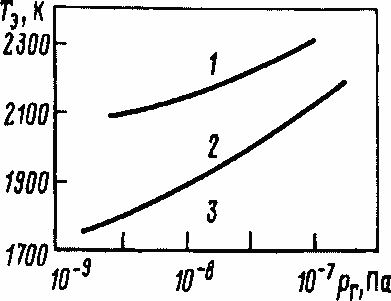

Скорость подъема мощности реактора, а также суммарное время этого этапа дегазации, определяются вакуумом на выходе из МЭЗ ЭГС и ограничиваются требованием обеспечения таких вакуумных условий в МЭЗ, при которых гарантированно бы отсутствовали процессы массопереноса в системе эмиттер — коллектор — изоляция, которые в дальнейшем могут привести к быстрому выходу из строя ЭГС, в частности, в результате так называемых водородного и водяного циклов при наличии в МЭЗ кислорода и водорода. В какой-то мере вакуумные условия в МЭЗ в рассматриваемом режиме обезгаживания можно контролировать с помощью диаграммы, приведенной на рис. 6.11 [231], где применительно к ТЭП область 1 соответствует «чистой» в отношении влияния на работу выхода эмиттера поверхности, в области 2 влияние адсорбированных газов невелико, в области 3 влияние адсорбированных газов на эмиссионные свойства велико и зависит от парциального состава газов. По-видимому, нормальный режим обезгаживания должен продолжаться до перехода в область 3.

Рис. 6.11. Диаграмма температуры — давление остаточных газов для контроля качества вакуумного обезгаживания эмиттеров ТЭП

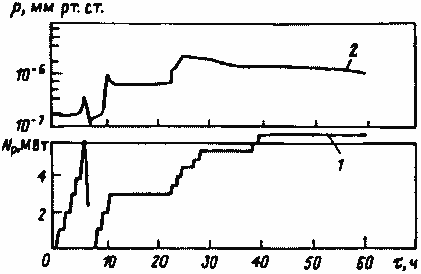

Рис. 6.12. Хронограмма этапа «горячего» обезгаживания ЭГС:

1 — тепловая мощность реактора; 2 — давление остаточных газов в МЭЗ, измеренное на выходе из ПК

В качестве примера рассмотрим режимы обезгаживания ПК с ЭГС с карбидным топливом, испытания которой продолжались более 5500 ч без какой-либо деградации электрических характеристик [38]. Термовакуумная подготовка включала в себя режим холодного и горячего обезгаживания. Холодное обезгаживание проводилось как до загрузки ПК в реактор на специальном тепловом стенде в течении примерно 400 ч при температуре несущей трубки (корпуса) ЭГС около 550 °C, так и после загрузки ПК в реактор до подъема тепловой мощности (50 ч при 470—500 °C). В конце режима холодного обезгаживания давление в вакуумно-цезиевой системе, соединяющейся с полостью МЭЗ ЭГС, составило 1,1·10-7 мм рт. ст., а натекание было равно 1·10-6 л · мм рт. ст./с. Режим горячего обезгаживания топливно-эмиттерных узлов осуществлялся при ступенчатом подъеме мощности реактора до 6,5 МВт суммарно в течении 60 ч. Хронограмма этого этапа обезгаживания в виде зависимости тепловой мощности и давления откачиваемых из полости МЭЗ газов от времени приведена на рис. 6.12. В конце этого этапа обезгаживания вакуум в вакуум-цезиевой полости составил 9 · 10"7 мм рт. ст, а натекание было равно 5 · 10-7 л · мм рт. ст./с. Масс-спектрометрические измерения показали, что основным выделяющимся газом был оксид углерода, причем общее количество выделившегося газа составило 0,2 н · см3. Оценки показали, что обезгаживание проводилось при тепловой мощности ЭГС 2—2,5 кВт при температуре эмиттеров примерно 1590 °C и температуре топлива примерно 1690 °C.