- Методы и ампульные устройства для реакторных испытаний коллекторного пакета и других электроизоляционных узлов

Свойства коллекторного пакета (КП), представляющего собой соединение разнородных материалов (металл-керамика-металл в трехслойном КП или даже металл-керамика-металл- керамика-металл в пятислойном КП), в значительной степени определяются технологией и прежде всего способами соединения металла с керамикой. Поэтому одним из важнейших этапов создания КП с заданными свойствами были реакторные, в том числе ресурсные, исследования образцов КП при облучении в условиях, максимально приближенных к реальным режимам их работы в составе ЭГС. При этих испытаниях должен моделироваться радиальный тепловой поток через КП, радиационное тепловыделение в материалах КП, температуры, спектр нейтронов, а также электрическая напряженность на изолирующем слое КП. При проведении ресурсных испытаний, в том числе ускоренных с повышенным относительно штатной эксплуатации потоком быстрых нейтронов, должно моделироваться и влияние продуктов деления, вызывающих распухание изоляционного слоя. Поэтому разработчиками КП (а также и других электроизоляционных узлов) были созданы специальные испытательные реакторные устройства и проведены серии испытаний КП. Реакторные испытания КП проводились в НИИАР, ФЭИ и в других организациях.

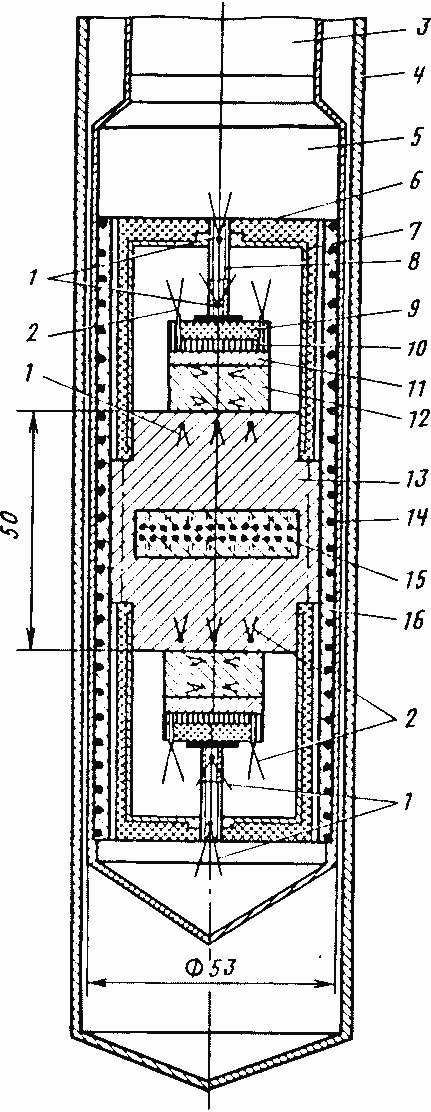

Метод и устройство для определения термического сопротивления коллекторного пакета при реакторных испытаниях. Общий вид ампульного облучательного устройства для измерения теплопроводности образцов коллекторного пакета при высоких тепловых потоках методом радиального теплового потока приведен на рис. 3.11 [152].

Рис. 3.11. Общий вид облучательного устройства для измерения термического сопротивления коллекторного пакета методом радиального теплового потока при облучении в реакторе:

1 — трубка для вакуумирования; 2 — труба для заполнения устройства гелием высокой чистоты, 3 — плита реактора; 4 — верхняя часть устройства; 5 — гамма-термометр, 6 — корпус, 7 — верхний узел крепления; 8— гамма-нагреватель; 9 — исследуемый образец коллекторного пакета; 10 — растекатель теплового потока; 11 — игольчатая опора; 12 — геттер; 13 — переходник; 14 — узел для регулирования расхода теплоносителя в устройстве; ЦАЗ — центр активной зоны реактора

Исследуемый образец КП с растекателем теплового потока и γ-нагревателем расположен в центральной части устройства. Образец КП разрезан на несколько кольцевых участков и с плотной посадкой установлен в растекатель теплового потока. Центральная часть образца КП оснащена термоэлетрическими термометрами, торцевые части — используются для уменьшения аксиальных потерь тепла. Растекатель выполнен из материала с высокой теплопроводностью (из меди) и имеет большую площадь поверхности теплосъема, что позволяет снизить удельный тепловой поток на корпус устройства и обеспечить требуемые зазоры между растекателем и корпусом для получения необходимых значений температур образцов. Поскольку температурный коэффициент линейного расширения (ТКЛР) материала растекателя может отличаться от ТКЛР исследуемых материалов КП, для получения постоянных условий контактирования образца с растекателем верхняя часть растекателя изготовлена с продольными пазами и установлена в кольцо из материала с ТКЛР, близким к ТКЛР изучаемого образца. Внутри образца КП размещен γ-нагреватель в виде цилиндра из вольфрама. Для уменьшения торцевых потерь тепла цилиндр установлен на игольчатой опоре, а верхняя часть нагревателя в виде цилиндрического выступа частично введена в трубку из ниобия, что обеспечивает компенсацию термических расширений элементов нагревателя, опоры и растекателя. Для уменьшения потерь тепла излучением с торцевых поверхностей цилиндра на трубке из ниобия и игольчатой опоре расположены экраны из молибденовой фольги. Технологией изготовления деталей и сборки устройства обеспечивается аксиальное расположение нагревателя в испытываемом образце. Из-за технологических допусков возможно смещение нагревателя от оси не более чем на 0,1 мм. Нагреватели описанной конструкции были испытаны в реакторных условиях до температур 2000 К и до флюенса быстрых нейтронов примерно 1,5 · 1024 нейтр./см2 в режиме термоциклирования и доказали свою работоспособность.

Гамма-термометр используется для измерения γ-энерговыделения и выполняется в виде втулки, расположенной в корпусе. Наружная поверхность втулки имеет различные участки охлаждения, а именно, участок интенсивного теплоотвода и участок, где тепло передается через газовый зазор. Гамма-термометр оснащен термоэлектрическими термометрами типа хромель-алюмель для измерения температур в различных сечениях втулки. Расчетные формулы для определения γ-энерговыделения в устройстве приведены в [152].

![]()

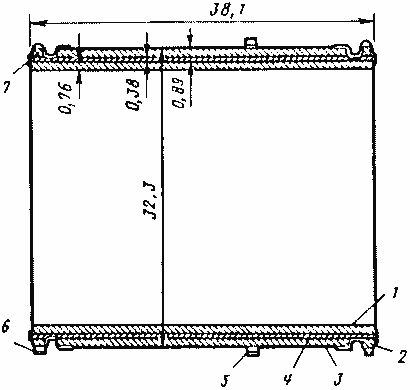

Рис. 3.12 Схемы крепления термопар в специальных пазах наружного корпуса коллекторного пакета, приварка (а) и зачеканка (б) «горячего» спая:

1 — двухканальная олундовая соломка наружным диаметром 0,8 мм, 2 — рабочий («горячий») спай термопары, 3 — иссушая трубка КП

Геттер применяется в устройстве для очистки гелия, который контактирует с ниобиевым чехлом КП. В качестве материала, поглощающего примеси в гелии, применена смесь иодидного циркония и губчатого титана. Лабораторные испытания геттера данной конструкции показали, что при температуре поглощающего материала 1000—1400 К геттером в течении 2 ч был полностью поглощен воздух из объема, в 2 раза превышающего внутренний объем устройства. В реакторных условиях температуры 1000—1400 К достигаются с помощью гамма-нагревателя, расположенного в геттере. Наличие геттера обеспечило надежную работу деталей, изготовленных не только из ниобия, но также из вольфрама и молибдена.

Погрешность измерения температуры образца зависит от типа и размеров используемых термометров и способа их крепления к поверхности образца. В устройстве применены два способа крепления (рис. 3.12): приварка утонченного плоского «горячего» спая малых размеров контактной сваркой, что обеспечивает высокую точность измерений при ограниченном ресурсе работы, и зачеканка очехлованного термоэлектрического термометра с толщиной спая и диаметром чехла около 0,8 мм в специальных продольных пазах, что обеспечивает длительную работоспособность при большей погрешности. Одновременное использование двух способов крепления на одном образце обеспечило высокую точность измерений при длительных испытаниях.

На стадии планирования эксперимента необходимо обеспечить правильный выбор размеров растекателя и зазора между растекателем и корпусом, так как именно они при заданном тепловом потоке определяют температуру образца при испытаниях.

При ступенчатом выходе реактора на мощность в стационарных состояниях измеряются показания термоэлекрических термометров образца, гамма-термометра и растекателя, т.е. определяется температурная зависимость термического сопротивления образца Rкп. В дальнейшем на номинальном уровне мощности проводятся относительные измерения Rкп образца, т. е. изучается изменение Rкп с увеличением флюенса. После плановых остановок реактора при выходе на номинальную мощность определяется температурная зависимость Rкп после облучения до различных значений флюенса.

Погрешности измерений Rкп для абсолютных значений составляют 10—15% (основной вклад вносит неопределенность величин qvQ и qvh), для относительных — не более 5%. Следует подчеркнуть еще одно преимущество методики и устройства: измерение распределения температур образца по периметру по крайней мере в шести точках (12 термопарами) позволяло разделить методические погрешности и локальные изменения Rкп, возникшие, например, вследствие технологического брака или, что принципиально важно, в результате расслоения КП в процессе испытаний.

Отметим, что во время реакторных испытаний образцов КП не всегда удастся определить их локальное расслоение. Поэтому после испытаний стараются проводить послереакторные исследования испытанного КП, в том числе в «горячих» камерах. Возможно также проведение термоциклических испытаний с контролем качества сцепления спаев методом звукового импеданса и термоиндикатором [37].

Реакторные испытания (в том числе ресурсные и при приложенном напряжении) КП, изготовленных в СФТИ методом газостатического прессования, подтвердили возможность создания с помощью этой технологии КП с заданными достаточно жесткими габаритными ограничениями при небольшом термическом сопротивлении [0,7—1 Вт/(град · см2)]. ЭГС с такими КП позволили проводить реакторные испытания при температурах наружной трубки 800—900 °C [41].

Измерение теплопроводности изоляционных материалов до облучения, в процессе облучения и после него в одном универсальном ампульном устройстве. Так как теплофизические свойства электроизоляционных материалов, в том числе используемых в ЭГС, зависят от технологии изготовления, корректное исследование свойств должно проводится до облучения, в процессе облучения и после него на одном образце, иначе методические погрешности вследствие разнородности аппаратуры и различных тепловых воздействий могут быть сравнимы с изменением свойств в процессе облучения. Поэтому наиболее точными и методически правильными являются предложенные в [153] измерения теплофизических свойств материалов на одном образце по единой методике и в одном испытательном устройстве до облучения, в процессе и после него. Такой подход может быть реализован в двух методиках: стационарной с калибровочным электронагревателем для создания измеряемого теплового потока через образец и нестационарный — с изменением температуры образца во времени по определенному закону с помощью дополнительного электронагревателя.

Методика определения теплопроводности состоит в следующем. Для определения теплопроводности λ образца используется стационарный метод плоских изотерм или метод неограниченного плоского слоя. Исследуемый образец устанавливается торцевой поверхностью на теплоприемник, а к другой торцевой поверхности подводится тепло от электронагревателя. Определение λ проводится по уравнению

Рис. 3.13. Схема ампульного устройства для определения теплопроводности керамических образцов до реакторных испытаний, в процессе и после:

1 — термопары, 2 — место соединения силовых и потенциометрических выводов нагревателя; 3 — подвеска, 4 — корпус устройства, 5 — ампула, 6 — теплоизоляция, 7 — держатель; 8 — прижимной винт, 9 — замазка, 10 — засыпка (порошок вольфрама), 11 — λ-нагреватель; 12 — исследуемый образец; 13 — медный блок; 14 — Б-нагреватель, 15 — Т-нагреватель; 16 — медная втулка

Основной частью испытательного устройства является ампула, общий вид которой приведен на рис. 3.14. В корпусе ампулы размещен медный блок с двумя нагревателями, обозначенными Т и Б, и двумя узлами крепления цилиндрических образцов диаметром 15—30 и высотой 10—15 мм. Одновременно проводятся измерения на двух образцах: верхнем и нижнем, которые торцевыми поверхностями плотно прижимаются к поверхности медного блока. К другой торцевой поверхности образца плотно прижимается λ-нагреватель, который применяется для получения контролируемого теплового потока через образец. Этот нагреватель выполнен в виде бифилярно навитой спирали из кабеля наружным диаметром 1,5 мм и помещен в корпус из нержавеющей стали. Для интенсификации теплообмена кабеля с корпусом спираль засыпана порошком вольфрама с λ > 50 Вт/(м К). Поверхность нагревателя, не контактирующая с образцом, покрыта слоем высокотемпературной замазки на основе оксида алюминия для уменьшения доли тепла, отводимого от нагревателя по прижимному винту и держателю, минуя образец. Потери тепла от нагревателя определяются по показаниям термопар в прижимном винте. Температура в образцах измеряется хромель-алюмелевыми термопарами, изготовленными в защитной оболочке из нержавеющей стали диаметром 0,8 мм. Эти термопары устанавливаются в отверстиях образцов диаметром 1,2 мм, выполненных в радиальном направлении. Это позволяет плотно расположить между чехлом термопары и образцом медный провод витками для усреднения температуры в области рабочего спая термопары Нагреватели Б и Т используются для регулирования температуры измерения. В ходе экспериментов возможно изменение положения ампулы в канале реактора с помощью узла перемещения.

Дореакторные и послереакторные измерения проводятся в следующей последовательности. После подсоединения устройства к измерительным и газовым линиям с помощью λ-нагревателя в образце создается разность температур ΔТ, соответствующая мощности нагревателя Ν. По формуле (3.1) рассчитывают λ образца, значение которого соответствует средней температуре измеряемого слоя Δχ. При проведении измерений необходимо правильно выбирать Ν, чтобы измеряемая ΔΤ была по возможности малой и в то же время определялась с высокой точностью. Последнее обеспечивается использованием высокоточных потенциометров, например, Р37-1 с классом точности 0,010.

В процессе внутриреакторных измерений необходимо обеспечить следующие условия. Создаваемая разность температур ΔΤ в слое Δχ образца с помощью нагревателя должна быть больше или, по крайней мере, сравнима с разностью температур ΔΤ, этого слоя образца до включения нагревателя, возникающей из-за наличия внутренних источников тепла в образце. При этом во время измерений мощность внутренних источников тепла должна быть неизменной, что контролируется измерением разности температур другого образца, нагреватель которого не включен.

Устройство позволяет проводить измерения λ при температурах до 900 К.

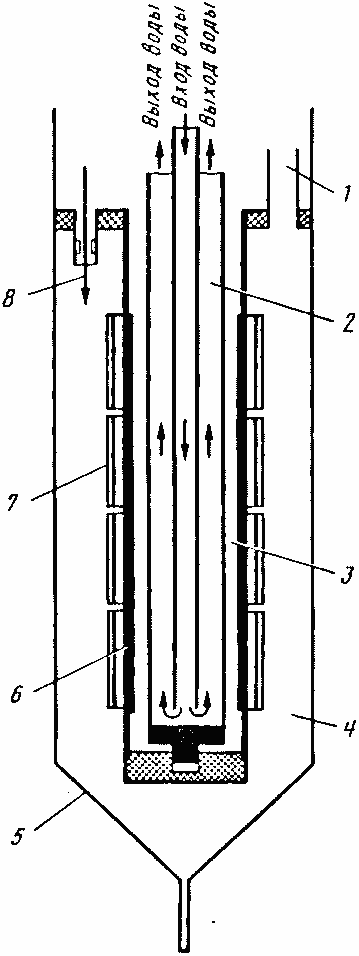

Рис. 3.14. Ампульное устройство для реакторных испытаний коллекторных пакетов и других трубчатых электроизоляционных устройств:

1 — выводная трубка; 2 — трубка Фильда с водяным охлаждением; 3 — газовый зазор; 4 — вакуум; 5 — трубчатый корпус; 6 — танталовый нагреватель; 7 — испытываемые образцы трубчатой формы; 8 — ввод измерительного оборудования

Рис. 3.15. Образец коллекторного пакета для ампульных реакторных испытаний:

1 — слой ниобия; 2 — плазменно-нанесенная А12О3; 3 — ниобий, 4 — калиброванный слой Y2O3 или YAG; 5 — приспособление для измерения напряжения; 6 — охранное кольцо приспособления для измерения напряжения, 7 — защитное кольцо

Относительная погрешность измерения λ оценивается значением не более 7%. Важным преимуществом устройства является возможность проведения относительных измерений теплопроводности материалов![]()

![]() — теплопроводность до облучения, в процессе и после него, с меньшей погрешностью (4%). При этом не требуется знания геометрических размеров образцов.

— теплопроводность до облучения, в процессе и после него, с меньшей погрешностью (4%). При этом не требуется знания геометрических размеров образцов.

Исследования электрических характеристик КП при облучении в реакторе. Эти испытания, как правило, ресурсные, проводятся аналогично описанным, но при приложении электрического напряжения между коллектором и несущей трубкой. На рис. 3.14 приведена схема облучательного ампульного устройства для реакторных испытаний одновременно пяти образцов КП, конструкционная схема которых приведена на рис. 3.15 [57]. В качестве нагревателя использовался γ-нагреватель из тугоплавкого металла, а регулирование температуры осуществлялось изменением состава газовой среды в газорегулировочном зазоре. Испытания проводились при приложенном напряжении равном примерно 25 В, при тепловых потоках до 25 Вт/см2 и температурах 900-1200 К. Максимальный ресурс испытаний около 7000 ч, полученное электрическое сопротивление составило от 0,1 до 10 МОм-см.