4.8. Системы сбора и обработки экспериментальной информация

На каждой из рассмотренных выше петлевых реакторных установок примерно в 70-х годах были созданы соответствующие системы сбора и обработки экспериментальной информации на базе ЭВМ, доступных на момент реализации. В целом для всех установок подход был примерно общим, а технические реализации различались, так как они создавались разными группами специалистов (на реакторной установке или в соответствующих организациях-разработчиках ЭГС). Кратко рассмотрим одну из возможных схем реализации системы сбора и обработки экспериментальной информации петлевой установки.

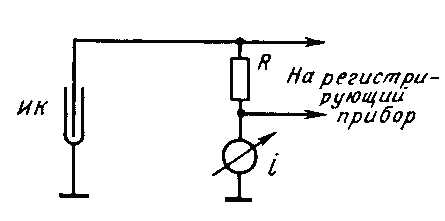

Прежде всего отметим, что использование ЭВМ требовало преобразования сигналов от датчиков в аналоговые сигналы. Если аналоговые сигналы от термопар можно непосредственно подавать на входы усилителей постоянного тока, то сигналы с токовыводов ЭГС и ионизационных камер (датчиков ДПЗ) предварительно должны быть преобразованы в напряжение равное нескольким милливольтам. На рис. 4.14 и 4.18 приведены возможные схемы такого преобразования. В применяемых усилителях должна быть предусмотрена компенсация постоянной составляющей сигнала.

Рис. 4.18 Схема получения аналоговых сигналов с датчиков нейтронного потока:

ИК — ионизационная камера; R— сопротивление; i — измеритель тока ионизационной камеры; W — сигнал на регистрирующий прибор

С выходов усилителей по линии связи сигналы подаются на электронный коммутатор, который управляет ЭВМ (рис. 4.19). Сигнал с коммутатора поступает на аналогово-цифровой преобразователь (АЦП), на вход которого можно подавать сигналы, обеспечивающие разность потенциалов (например, от —5 до +5 В), необходимую для создания требуемого разрешения на входе в АЦП (несколько милливольт). Выходной регистр АЦП опрашивается ЭВМ согласно алгоритму, который устанавливает экспериментатор.

Обычно в системах реализованы возможности опроса датчиков непрерывно (с максимально возможным быстродействием) или через устанавливаемые промежутки времени. В последнем случае частота опроса задается кварцевым генератором, который подключен к одному из входов коммутатора. ЭВМ с помощью АЦП периодически опрашивает кварцевый генератор до тех пор, пока с генератора не поступит синхроимпульс. После этого ЭВМ переходит к опросу датчиков. Время опроса одного датчика определяется скоростью АЦП (в реализованных первых системах оно равно примерно 100 мкс), поэтому если интервал времени между однократными замерами по всем датчикам намного меньше времени преобразования АЦП, то можно считать, что опрос проведен в один момент времени. Через установленный промежуток времени с кварцевого генератора поступает новый синхроимпульс, и опрос заданных датчиков повторяется.

Общее число замеров было ограничено объемом памяти использованных тогда ЭВМ, который отведен для их записи. Отметим, что число записываемых чисел сокращается, если необходима их немедленная предварительная обработка, так как часть памяти ЭВМ в этом случае отводится для записи программы обработки. Введенная в ЭВМ информация может быть выведена в зависимости от используемой ЭВМ на перфоленту или магнитный диск, с которых она снова может быть введена в ЭВМ. Таким образом может быть создан архив для последующей обработки и анализа экспериментальных данных.

Рис. 4.19. Структурная схема системы сбора и первичной обработки экспериментальной информации:

Вх1...Вхn — ввод измеряемых сигналов; / — кварцевый генератор; 2 — коммутатор, 3 — АЦП; 4 — ЭВМ, 5 — печатающее устройство; 6 — перфоратор, 7 — фотосчитывающее устройство; 8 — архив

Автоматизированная система измерений и проведения испытаний термоэмиссионных электрогенерирующих сборок на реакторных петлевых установках

Реакторные испытания ЭГС достаточно сложны, причем в ряде случаев непредсказуемы, и требуют высокой квалификации персонала, поэтому полная автоматизация петлевого эксперимента вряд ли возможна. В то же время эти испытания, и прежде всего ресурсные, содержат ряд рутинных операций, которые целесообразно автоматизировать. К таким операциям можно отнести снятие ВАХ, поиск оптимальных значений температуры источника пара цезия и наружной трубки (чехла) ЭГС, регистрацию отклика электрических параметров и показаний термопар на различные возмущения, регулярную запись основных параметров, статистическую обработку результатов испытаний, построение графиков и т.п.

Необходимость разработки и внедрения автоматизированных систем измерений и проведения испытаний ЭГС на реакторных петлевых установках (автоматизированных системах научных исследований (АСНИ), автоматизированных системах управления технологическими процессами (АСУТП) и т. п.) диктовалась также высокими требованиями, предъявляемыми к точности и надежности сбора и обработки информации, необходимостью хранения и регистрации большого количества информации, а также постоянной модернизацией и расширением стендовых систем. Укрупненными задачами таких систем являлись сбор, отображение и обработка информации с прогнозированием ресурсного изменения параметров, автоматическое управление испытаниями, в том числе поддержание или заданное изменение параметров. Практически на каждой реакторной испытательной базе в 80-х — начале 90-х годов были созданы АСНИ для проведения петлевых испытаний ЭГС [21, 29, 43, 44, 101, 180, 181]. При разработке автоматизированных систем были использованы имеющиеся тогда вычислительные комплексы, например, типа СМ и М-6000, которые в дальнейшем были заменены персональными компьютерами.

Для обеспечения задач контроля, управления и исследований наиболее оптимальным следует считать двухуровневый управляющий вычислительный комплекс, структурная схема которого представлена на рис. 4.19. На реакторе АМ в качестве ЭВМ верхнего уровня использовалась аппаратура типа СМ с дополнительным периферийным оборудованием. Нижний уровень состоит из четырех подсистем контроля и управления на базе комплексов МС и подсистемы специальных измерений. Подсистемы контроля и управления на базе троированных комплексов МС обеспечивают сбор, первичную обработку и наглядное представление и хранение первичной информации, обеспечивают передачу данных на центральную ЭВМ для дальнейшей обработки, а также управление технологическими процессами при испытаниях ПК.

В качестве примера на рис. 4.20 приведена структурная схема АСНИ, эксплуатируемой на реакторе ИВВ-2М. Система была реализована в конце 80-х годов на базе отечественного управляющего вычислительного комплекса (УВК) М-6000 с мультитерминальной дисковой операционной системой реального времени (ДОС РВ) и измерительного комплекса, выполняющего функции централизованного представления информации и резервирования работы УВК. Специальная организация архива позволяла обеспечить высокую скорость работы с ним, высокую надежность записи, возможность выборки информации по разным критериям. Обработка результатов, накопленных к текущему моменту времени, могла проводится практически в любое время, а после эксперимента имелась возможность неоднократно обращаться к накопленной информации для ее обработки.

Рис. 4.20. Структурная схема автоматизированной системы научных исследований применительно к петлевым реакторным испытаниям ЭГС:

1 — реактор; 2 — активная зона; 3 — петлевой канал с ЭГС; 4 — вакуумная система; 5 — газовая система; 6 — электрическая система; 7 — измерительный комплекс; 8 — пульт управления; 9 — мнемосхема ПК с ЭГС; 10 — дисплей; 11 — показывающие приборы; 12 — печатающее устройство; 13 — архив; 14 — управляюще-вычислительный комплекс; 15 — измерительные преобразователи

АСНИ предназначена для работы в информационно-советующем режиме и охватывает основные этапы реакторных испытаний: термовакуумную подготовку, методический пуск, ресурсные испытания. На рис. 4.21 приведена схема алгоритма АСНИ. Специально разработанное программное обеспечение АСНИ включает в себя следующие комплексы программ или отдельных подпрограмм для каждого этапа испытаний в отдельности:

сбор, первичная обработка и хранение технической и технологической информации.

Рис. 4.21. Схема алгоритма работы АСНИ при проведении петлевых испытаний ЭГС

сигнализация и индикация состояния испытываемой ЭГС и технологического оборудования;

Особо отметим, что в процессе сбора информация анализируется на достоверность путем формирования вектора состояния системы после каждого опроса и сравнения последующих векторов. Каждый канал опрашивается 10 раз, рассчитывается среднее значение и дисперсия, которая сравнивается с заданной. Измеренный вектор состояния заносится в архив;

измерение параметров исследуемой ЭГС и технологического оборудования, в том числе снятие и обработка вакуумных, диффузионных и разрядных изотепломощностных и изотермических ВАХ;

ведение оперативного журнала испытаний;

оперативное отображение информации и выдача рекомендаций ведения эксперимента на пульт оператора с встроенной мнемосхемой стендового комплекса петлевой установки;

контроль и регистрация отклонений параметров испытываемой ЭГС и технологического оборудования от заданных;

сбор и обработка информации при аварийном функционировании системы;

математическая обработка экспериментальных данных в процессе испытаний и после них;

контроль и регистрация переходных процессов при скачкообразном изменении тока ЭНУ с повышенными скоростями опроса;

анализ ресурсного изменения тепло- и электрофизических параметров ЭГС.

В случае появления экстремальных ситуаций одна из программ выдает сообщение оператору и в работу включается программа ускоренного сбора информации до восстановления нормального функционирования или вмешательства оператора. Устройство быстрой печати осуществляет оперативную регистрацию, вывод массивов информации и документирование результатов испытаний на бланке журнала оператора. Один из дисплейных модулей осуществляет связь оператора с УВК и представление информации в соответствии с программой работы системы и по требованию оператора.

Современная система автоматизации проведения петлевого эксперимента на базе персональной ЭВМ и блока КАМАК создана на реакторе АМ. Система автоматизации содержит группу нормирующих преобразователей; персональную ЭВМ с интерфейсной картой для связи с крейтом КАМАК; крейт типа КАМАК, состоящий из мультиплексора, АЦП, контроллера; шестиканальный усилитель; измеритель сопротивления типа ИС (к ЭВМ не подключен).

Меню программы содержит следующие режимы:

«Оптимум» позволяет получить изображение зависимостей ![]() в виде графика на экране монитора непосредственно в процессе испытаний с одновременной записью в виде файла.

в виде графика на экране монитора непосредственно в процессе испытаний с одновременной записью в виде файла.

«ВАХ» дает команду на снятие динамической ВАХ с изображением ее на экране монитора и записью в файл.

«Задержка» производит запись и изображение на экране тока ЭГС и температуры термопар чехла после создания возмущения по нагрузке, причем регистрируется только переменная часть процесса, данные поступают на ЭВМ после усилителя с компенсацией постоянной составляющей.

«Опрос» позволяет получить на экране изображение любых параметров по выбору испытателя в любом количестве, ограниченном только разборчивостью изображения, причем интервал регистрации задается испытателем и может меняться в широких пределах.

Рис 4.22. Пример записи основных параметров при петлевых испытаниях ЭГС на реакторе АМ:

1 — электрическая мощность ЭГС; 2 — температура несущей трубки; 3 — ток ДПЗ; 4 — температура источника пара цезия, 5 — ток ЭГС

«Ресурс» обеспечивает автоматическую, с заданным интервалом, запись основных параметров в файл ресурса одновременно для двух ЭГС, размещенных в одном ПК Поскольку этот режим требует непрерывной круглосуточной работы ЭВМ, он используется только в наиболее ответственные периоды испытаний, а именно: в течении нескольких суток после первого выхода на мощность, на выходах после срабатывания аварийной защиты и т. п. В остальное время запись производится 1—3 раза в сутки однократным включением режима. Пример записи ресурсного изменения основных параметров испытанного ПК с семиэлементной ЭГС приведен на рис. 4.22.

«Эпюры» дает изображение в виде столбчатой диаграммы текущее распределение температур по высоте ПК с заданным интервалом регистрации. Пример такого изображения приведен на рис. 4.23. Возможна одновременная распечатка на принтере. Предусмотрен подрежим регистрации только температур чехла.

«Обработка» использует в качестве рабочих внешние для системы программы.