Лабораторные исследования свойств топливных композиций

Проблема выбора, а точнее, создания специализированной топливной композиции термоэмиссионных ЭГС до сих пор является предметом разработок и дискуссий [31, 92J. Поэтому изучению свойств топливных композиций применительно к программам создания термоэмиссионных ЭГС посвящено большое число работ, например, кроме упомянутых, также [31, 93—99 и др.]. Исследования выполняются как на лабораторных стендах, так и в реакторных условиях. Так, полученные в результате комплексных исследований эксплуатационные характеристики (скорости газовыделения, парциальные давления газов, скорости испарения, состав поверхности после имитации условий работы в ТЭП, в том числе при наличии ГОУ, и т. п.) различных топлив содержатся, например, в [32, 92, 95]. Однако применительно к тематике настоящей книги наибольший интерес представляют реакторные и послереакторные исследования топлив и топливных композиций, методы и средства исследований которых изложены ниже. Поэтому в настоящем разделе рассмотрим лишь лабораторные методики определения газовыделения из топливных композиций, знания которых необходимы для правильной организации начальной дегазации топливно-эмиттерных узлов ЭГС перед петлевыми испытаниями.

Экспериментальное определение газовыделения из топливных композиций в составе макетов ЭГЭ. Для организации режимов обезгаживания при термовакуумной подготовке ЭГС к реакторным испытаниям или к установке в ТРП очень важно знать газовыделение из топливной композиции сердечников ЭГЭ. Исследование выделения состава и количества газов из топливных композиций проводится при нагреве образцов композиции или вентилируемых ЭГЭ.

Выделение газов из топлива исследуется на высоковакуумных высокотемпературных установках, оснащенных устройствами подачи образца (твэла) в зону нагрева, средствами измерения температуры, спектра выделяющихся газов, остаточного давления. Температура в процессе эксперимента обычно измеряется вольфрам-рениевыми термопарами или пирометром, состав газа — масс-спектрометром, давление — ионизационными лампами. Скорость выделения газа определяется в динамическом режиме при непрерывной откачке или по перепаду давления на диафрагме, установленной между объемом печи и вакуумным насосом, или по показаниям датчика давления, предварительно откалиброванного по газовым потокам. Количества выделившихся газов рассчитываются интегрированием зависимостей скорости газовыделения от времени. Перед экспериментом осуществляется измерение фоновых уровней газовыделения при подъеме температуры нагревателя от комнатной до примерно 2300 К. Измерения с регистрацией во времени температур и давления и спектра выделяющихся газов обычно проводят как при постоянной скорости подъема температуры (линейный нагрев), так и при изотермических выдержках.

В качестве примера опишем схему и конструкцию рабочей камеры установки, разработанной в НИИ НПО «Луч» [99]. Для исследований использовались образцы навеской около 1 г, а для определения давления в макете ЭГЭ — таблетки топлива общей загрузкой 50—70 г, размещаемые в твэле, в крышке которого имелось отверстие диаметром 0,2—0,4 мм. Давление газов над материалом топлив в ЭГЭ рассчитывали исходя из данных по потокам газовыделения из отверстия с учетом температуры твэла. Для нагрева образца использовали вольфрамовый трубчатый нагреватель. Размещение образца в нагревателе и его удаление из него осуществляли с помощью магнита и держателя образца. Перед экспериментом образцы размещали в цилиндрических гнездах кассеты. После измерения газовыделения образец с помощью магнита и держателя образца помещался в свободное гнездо кассеты. Кассеты для образцов при их смене в нагревателе вращали с помощью сильфонного «ввода движения» в вакуумную камеру. В результате в процессе экспериментов без нарушения вакуума в системе измеряли последовательно газовыделение из 15 образцов. При этом остаточное давление при комнатной температуре было не хуже 5,65 · 10-5 Па, при 2270 К — 1,33 10-4 Па, чувствительность измерения газовых потоков составила 6,7 · 10-9—6,7 · 10-8 м3Па/с.

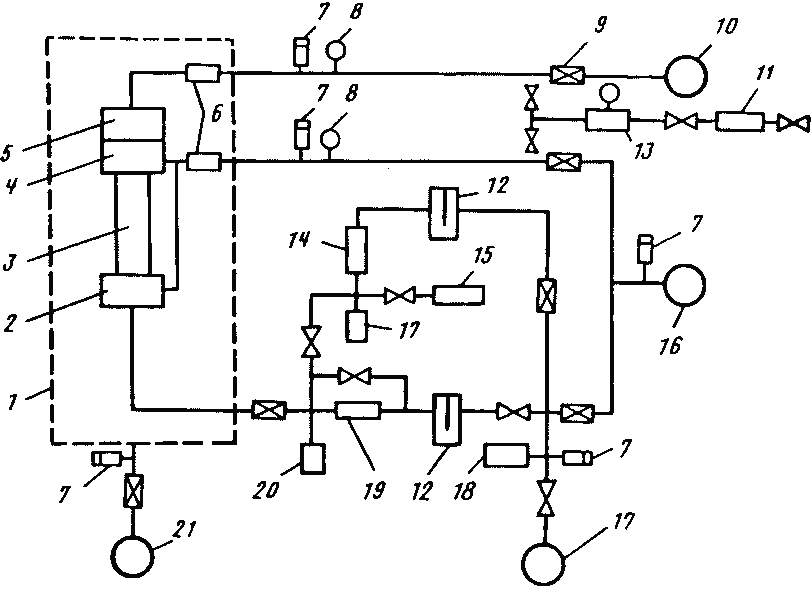

Рис. 2.19. Схема установки для измерения давления газов над топливным образцом:

1 — элемент «ввода движения» в вакуумную камеру; 2 — твэл, 3 — вольфрамовый контейнер; 4 — нагреватель; 5 — диффузионный насос; 6 — датчик давления; 7 — калиброванная емкость; 8 — оптический манометр; 9 — масс-спектрометр, 10 — турбомолекулярный насос; 11, 12 — форвакуумные насосы; 13 — форвакуумный баллон

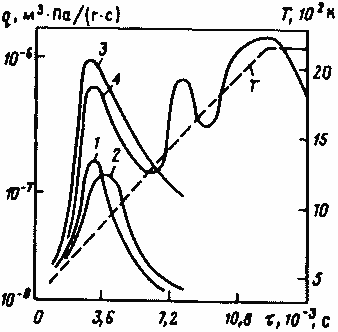

Рис. 2 20. Скорости газовыделения из топливных образцов и температура газов:

1 - СО2; 2 - Н2О, 3 - Н2, 4- СО

Давление газов над топливным материалом в макетах ЭГЭ определяли на установке, схема которой приведена на рис. 2.19. Особенностью установки является герметичное разделение печной зоны и ее аналитической части, что позволило улучшить вакуум в аналитической части установки за счет исключения попадания в нее газовых потоков с нагревателя и экранов. Объем нагревателя отделен от печной зоны трубкой из вольфрама с приваренной к ее нижнему торцу крышкой. Верхний торец трубы через переходник из ковара приварен к фланцу корпуса аналитической части установки. Труба из вольфрама по отношению к ЭГЭ является контейнером, в котором происходит его нагрев. Макет ЭГЭ размещали в контейнере с помощью «ввода движения» в вакуумную систему. Калибровочный объем и оптический манометр использовали при калибровке датчика давления по газовым потокам.

На рис. 2.20 приведены экспериментальные результаты изучения зависимости скоростей газовыделения от времени при нагреве с постоянной скоростью из оксида урана. Показано, что газовыделение из карбидных соединений урана определяется исходным содержанием кислорода в материале. Для карбонитрида определено количество газов (Ν2 и СО), выделение которых приводит к появлению в структуре топлив фазы урана.

Стенды с системами электронагрева для ресурсных испытаний одноэлементных ЭГС

Основное принципиальное преимущество одноэлементных ЭГС — это возможность их безреакторной отработки в рабочих условиях на стендах с электронагревом. Применительно к программе ТРП «Топаз-2» был выполнен большой объем таких испытаний в основном на стендах НИИ НПО «Луч», а также в СФТИ и РНЦ «Курчатовский институт» [79, 10 —103]. На стендах с электронагревом решалось большинство вопросов, связанных с созданием термоэмиссионных ЭГС с ресурсом 3 и более лет. Относительно дешевые длительные ресурсные испытания одновременно большого количества ЭГС позволили выявить недостатки в конструкции и технологии изготовления таких ЭГС, и начать полномасштабные ядерно-энергетические испытания ЯЭУ «Енисей» при ограниченном объеме реакторных испытаний ЭГС (8).

Аппаратурное и метрологическое обеспечение стендовых испытаний одноэлементных ЭГС. Стенд для тепловых испытаний одноэлементных ЭГС предназначен: для обезгаживания и проверки герметичности ЭГС, проверки выходных характеристик ЭГС с использованием для нагрева специального электронагревателя — теплового имитатора ядерного топлива (ТИСА), проведения исследований и ресурсных испытаний ЭГС. Упрощенная газовакуумная схема стенда представлена на рис. 2.21, а его основные характеристики приведены ниже:

Рис. 2.21. Принципиальная схема стенда для тепловых испытаний одноэлементных ЭГС.

1 — вакуумная камера; 2 — нижняя гелиевая камера; 3 — рабочий участок для испытаний одноэлементной ЭГС, 4 — верхняя гелиевая камера; 5 — полость вакуумирования ТИСА; 6 — титановый геттер; 7 — преобразователь манометрический; 8 — вакуумметр образцовый; 9 — вентиль; 10 — вакуумный насос типа НОРД; 11 — цеолитовый фильтр; 12 — ловушка пара цезия; 13 — ресивер; 14 — отделитель пара цезия от газов; 75 — ампула с цезием, 16 — вакуумный насос типа ТМН; 17 — термостат цезия; 18 — масс-спектрометр типа МХ- 7304; 19 — форвакуумный насос; 20 — дроссель; 21 — вакуумный агрегат

В состав стенда входят следующие элементы [31]:

вакуумная камера (ВК), в которой размещаются рабочий участок (РУ) с ЭГС и ТИСА;

система вакуумирования, предназначенная для создания в ВК необходимого для проведения испытаний вакуума, предварительного разрежения в высоковакуумных системах, удаления продуктов обезгаживания и откачки газов после контроля герметичности, заправки полостей и т. д.;

вакуумно-цезиевая система (ВЦС), предназначенная для создания в ЭГС необходимого давления (до 1 · 10-6 мм рт. ст.), удаления продуктов обезгаживания из указанных полостей, поддержания заданного давления пара цезия в МЭЗ ЭГС;

система нагрузки, предназначенная также для регистрации ВАХ испытываемой ЭГС;

система газоснабжения, предназначенная для создания в газовых полостях необходимого (до 1 · 10-3 мм рт. ст.) давления, приготовления необходимых смесей газов, заполнения газами или их смесями соответствующих полостей ЭГС и РУ;

система питания электронагревателя ТИСА, предназначенная для плавного регулирования напряжения нагревателя и для обеспечения контроля параметров и защиты ТИСА от перегрузки;

автоматизированная система сбора данных, предназначенная для контроля параметров стенда и ЭГС в процессе испытаний, обработки поступающей информации и представления ее в виде, удобном для хранения и восприятия обслуживающим персоналом;

система водоснабжения, предназначенная для обеспечения заданного температурного режима оборудования стенда и ЭГС в процессе испытаний.

Вакуумирование всех систем стенда, за исключением вакуумной камеры, проводится безмасляными средствами откачки. Вакуумирование камеры осуществляется масляным пароструйным насосом. Конструкция газовакуумных систем и вакуумные средства откачки позволяют проводить длительные испытания ЭГС при давлениях в вакуумной камере примерно 1,33· 10-3 Па (10-5 мм рт. ст.), в системе откачки МЭЗ при 1,33 10-5 Па (10-7 мм рт. ст.), в системе откачки технологических полостей рабочего участка при 1,33 · 10-4 Па (10-6 мм рт. ст.).

Система подачи пара цезия включает в себя блок загрузки и очистки жидкого цезия методом вакуумной дистилляции. При ресурсных испытаниях ЭГС по программе отработки ЭГС реактора «Топаз-2» вакуумирование МЭЗ осуществлялась через дроссель, имитирующий проводимость соответствующих систем реактора, т.е. с расходом пара цезия.

Очистка гелия от воды и кислорода проводилась при помощи цеолитовой ловушки и титанового геттера.

Система нагрева эмиттера содержит специально спроектированный в СФТИ для этих целей электронагреватель ТИСА блок трансформаторов, коммутационные шины и систему управления энерговыделением.

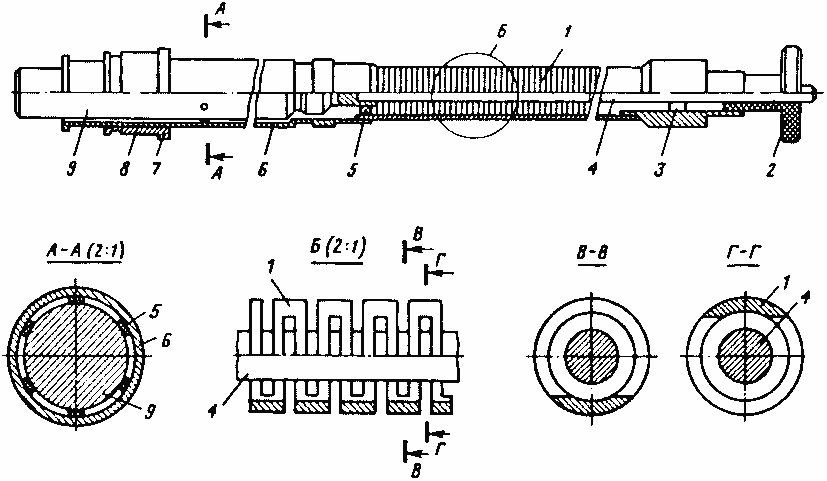

Необходимо специально остановиться на конструкции ЭН ТИСА (рис. 2.22). Конструкция предусматривает моделирование аксиального распределения тепловыделения по высоте ЭГС реактора «Топаз-2» и обеспечивает при равном энерговыделении в топливном сердечнике ЭГС и в нагревательном элементе получение одинаковых температурных полей эмиттера и электрической мощности ЭГС как при стендовых испытаниях с электронагревом, так и при реакторных испытаниях. Тепловая мощность, подводимая к эмиттеру, составляет 0,88—0,90 мощности ЭН ТИСА и определяется как произведение тока и напряжения с погрешностью примерно 1,5% в диапазоне мощностей 2,0-7,0 кВт.

Рис. 2. 22. Конструкция нагревателя ТИСА:

1 — нагревательный элемент; 2 — керамическая втулка; 3 — коммутация; 4— токонесущий стержень; 5 — дистанционатор; 6 — наружный токовывод; 7 — диэлектрическое кольцо; 8 — втулка; 9 — внутренний токовывод

Система снятия ВАХ состоит из нагрузочного устройства, осциллографа и измерительных приборов. Нагрузочное устройство позволяет измерять изотепломощностные (статические) и изотермические (динамические) ВАХ, а также работать при любом значении тока нагрузки в диапазоне 50—450 А в течение длительного времени. Выходные электрические параметры измеряются приборами класса 0,2. Измерение изотермической ВАХ осуществляется путем развертки из рабочей точки по калибровочным меткам приборами класса 1,0.

Управление ходом испытаний и регистрации параметров проводятся на центральном пульте стенда.

Рабочие участки для испытаний одноэлементных ЭГС. Основой применяемых рабочих участков для испытаний ЭГС с электронагревом является имитатор несущей трубы ТРП «Топаз-2», в который вставляется испытываемая ЭГС. В технологический зазор между несущей трубой и ЭГС для улучшения теплопроводности подается гелий при давлении примерно 100 мм рт. ст. Для сброса тепла использовалось два способа:

излучением на стенки вакуумной камеры с поверхности специально введенных медных пластин Температура несущей трубки в рабочем участке регулируется при помощи электронагревателей, установленных снаружи несущей трубы между медными пластинами;

теплопроводностью на водяную рубашку охлаждения через газовый зазор, позволяющий регулировать температуру несущей трубы. Конструкционная схема рабочего участка со второй схемой сброса тепла приведена на рис. 2.23.

Рис. 2. 23. Схема рабочего участка для ресурсных испытаний одноэлементных ЭГС с электронагревом:

1 — токонесущие жгуты; 2 — гермовводы; 3 — коммутационные шины; 4 — внутренний корпус рабочего участка; 5 — газовый регулировочный зазор; 6 — рубашка охлаждения, 7 — корпус камеры; 8 — потенциометрический зонд; 9 — термопара, 10 — хвостовик ЭГС, 11 — штырьковые герморазъемы, 12 — корпус рабочего участка, 13 — испытываемая одноэлементная ЭГС, 14 — тепловод; 15 — газовый объем

Технологический зазор ограничивается верхней и нижней гелиевыми камерами, так что концевые элементы ЭГС при испытаниях находятся в среде гелия. Необходимое распределение температуры по длине рабочего участка и ЭГС достигается с помощью электронагревателей, расположенных снаружи гелиевых камер.

Электронагреватель ТИСА монтируется во внутреннюю полость эмиттера, которая сверху оканчивается герметичной камерой и имеет индивидуальное вакуумирование. При необходимости, с целью уменьшения температуры активной зоны ТИСА, в камеру подается инертный газ (гелий). Ввод токонесущих элементов в рабочий участок осуществляется через МКУ с помощью потенциальных проводов и термопар посредством специальных термопарных гермовводов.

Испытания можно разделить на три этапа: подготовительный; исследование энергетических характеристик ЭГС в начальный период; ресурсные испытания с анализом энергетических характеристик в различных стадиях испытаний.

Результаты ресурсных испытаний одноэлементных ЭГС. Стендовые испытания одноэлементных ЭГС в целом подтвердили, что уровень достигнутого понимания физических процессов, происходящих в МЭЗ и на электродах, и освоенная технология изготовления ЭГС, позволяют обеспечить стабильность и воспроизводимость характеристик в течение по крайней мере трех лет, несмотря на сложные процессы, влияющие на ресурсоспособность ЭГС. В числе физически значимых факторов при стендовых испытаниях изучались транспорт вещества эмиттера через МЭЗ, влияние на электроды химически активных газов, диффузия и сегрегация примесей, взаимодействие поверхности с цезиевой плазмой, а также развитие поверхности и ее перестройка в процессе работы ЭГС.

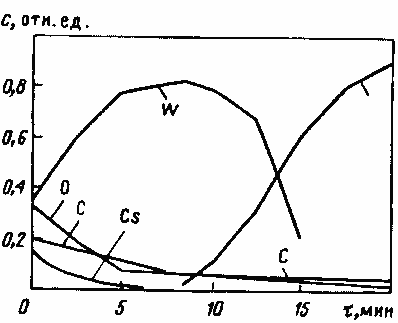

Существующая технология одноэлементных ЭГС не позволяла избежать массопереноса вещества эмиттера, и он являлся доминирующим фактором взаимодействия среды МЭЗ и электродов преобразователя. В результате в отличие от эмиттера коллектор ЭГС, выполненный из молибденового сплава, существенно изменяет свои свойства в результате воздействия процессов массопереноса. Изменение свойств коллектора происходит в несколько этапов, из которых можно выделить следующие. Этап термовакуумной подготовки, когда на поверхности коллектора формируется слой вольфрамового конденсата толщиной до 5000 А. Основными элементами такого слоя являются вольфрам, кислород и углерод.

Рис. 2.24. Результаты профильного Оже-анализа поверхности молибденового коллектора ЭГС после ресурсных испытаний

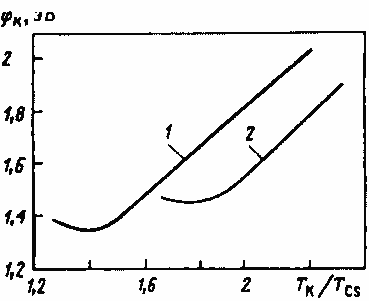

Рис. 2.25. Кривые Рейзера для коллектора ЭГС после ресурсных испытаний со слоем вольфрамового конденсата (1) и без него (2)

Этап взаимодействия измененной поверхности коллектора с цезиевой плазмой МЭЗ. Процесс характеризуется адсорбцией цезия, в результате чего цезий проникает в поверхностный слой на глубину до 300 А (рис. 2.24). Процесс адсорбции Cs уменьшает адсорбционную способность коллектора ЭГС, что ведет к изменению его эмиссионных свойств. Уменьшение энергии адсорбции Cs на поверхности коллектора может достигать 30%. Стабилизация свойств коллектора в этих условиях происходит по завершении абсорбционного процесса (5—10 ч), после чего эмиссионная характеристика коллектора определяется только pCs и Тк (рис. 2.25). Ресурсные эмиссионные свойства коллекторов, работающих в условиях массопереноса, определяются свойствами вольфрамового конденсата, который диагностировался на коллекторах всех исследованных после испытаний ЭГС.