«Горячие» камеры для предварительной резки испытанного петлевого канала и послереакторных исследований испытанных электрогенерирующих сборок

Основной целью послереакторных исследований ПК и ЭГС (так называемой «разделки») в «горячих» камерах является изучение технического и технологического состояния узлов и деталей ЭГС, а также петлевого канала, после проведения петлевых реакторных испытаний [32, 37, 52, 140, 194, 195]. Однако наиболее важной задачей «разделки» является выявление причин, приведших в процессе петлевых испытаний к тем или иным изменениям параметров испытанной ЭГС, естественно прежде всего выходной электрической мощности. В практике проведения «разделки» задачей послереакторных исследований также было выявление дефектов деталей ПК, в том числе обнаружение взаимной неплотности газовых и вакуумных полостей ПК, обнаружение и нахождение координат возможных пробойных явлений изоляционных деталей, обнаружение мест самопроизвольной конденсации пара цезия («ложного» термостата) и др.

Применительно к рассматриваемым задачам оборудование «горячих» камер должно быть специализированным для того, чтобы позволять выполнить разборку ЭГС также прецизионно, как и ее сборку. Однако специализированных «горячих» камер, созданных специально под программу термоэмиссионных ЭГС, не существовало. Поэтому на практике пришлось использовать то оборудование «горячих» камер, которое создавалось под «разделку» обычных твэлов и относительно простых экспериментальных каналов для испытаний таких твэлов. Однако в ряде организаций была выполнена модернизация «горячих» камер с оснащением их дополнительным оборудованием, в результате чего «разделка» как ПК, так и ЭГС проводились на достаточно высоком техническом уровне, а исследования состояния ЭГС и ее основных узлов проводились с использованием радиохимических технологий.

Методики послереакторных исследований могут различаться в соответствии с целями и задачами таких исследований и возможностями оборудования «горячих» камер. Условно полный цикл исследований можно разделить на несколько этапов.

Первый этап включает в себя изготовление оснастки и приспособлений для извлечения части петлевого канала с испытанной ЭГС из легкого транспортного чехла, наладку щупов для измерения электросопротивления токовыводов и изоляционных деталей ПК и ЭГС (гермовводов, изолирующих вставок, дистанционаторов). Проводится визуальный осмотр состояния газовых зазоров системы теплосброса, оценивается возможность теплового контакта несущей трубки ЭГС с деталями ПК и оценкой температурных условий в местах возможного контакта. Особое внимание уделяется контролю цезиевого тракта с определением чистоты трактов и фиксации возможных налетов, включений и других аномалий. Проводится фотографирование наиболее важных участков разобранного ПК.

Второй этап заключается в извлечении ЭГС из участка ПК, проведении γ-сканирования (по изотопу l37Cs) и дефектацию ЭГС в целом. На этом этапе анализируется состояние наружной поверхности, в том числе напыленной изоляции, выявляются цвета побежалости и другие внешние аномалии ЭГС.

Третий этап состоит из разборки ЭГС, извлечения топливноэмиттерных узлов и коллекторных пакетов, и оценки общего их состояния. Измеряется электросопротивление коммутационных перемычек и изоляции участков коллекторного пакета. Анализируется состояние дистанционаторов с оценкой возможных температурных режимов их работы. Проверяется наличие следов массопереноса на всех поверхностях и деталях ЭГС. Анализируется состояние эмиттерных и коллекторных токовыводов, в том числе наличие и состояние припоя и целостность отверстий для прохода пара цезия.

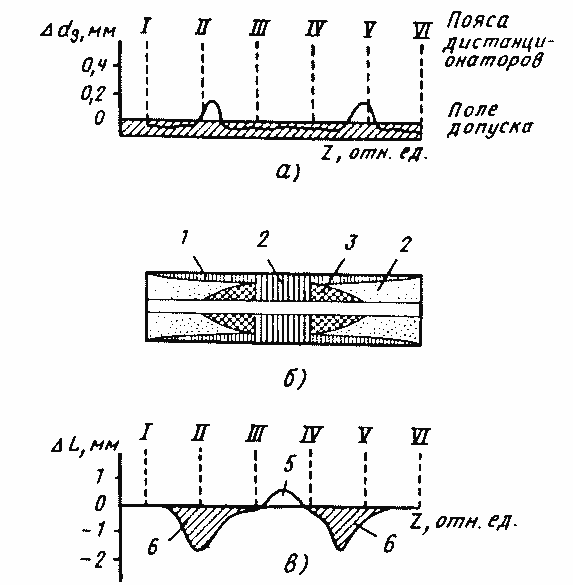

Рис. 4.33. Результаты послереакторных исследований одноэлементной ЭГС в "горячих" камерах: распределение диаметра эмиттера (а), форма топливного сердечника (б) и распределение межэлектродного зазора (в):

1 — слой столбчатых зерен на внешней поверхности сердечника. 2 — равноосные зерна в исходной мелкозернистой структуре, 3 — удлинение зерен в термическом градиенте, 4 — образование длинных столбчатых зерен, 5 — зона испарения, 6 — зона конденсации

На четвертом этапе проводится исследование топливноэмиттерных узлов. Измеряются геометрические размеры, определяется деформация эмиттерной оболочки, эмиссионная поверхность отмывается от возможных налетов с оценкой их состава. Исследование топливной композиции сердечника проводится после разрезки топливно-эмиттерного узла в продольном и поперечном направлениях. На этом этапе исследуется (с фотографированием) состояние переконденсировавшегося топлива, анализируется контактное сцепление топлива с внутренней поверхностью эмиттерной оболочки, состояние ГОУ, наличие следов топлива вне сердечника.

Пятый этап посвящен исследованию коллекторного пакета, разрезанного в продольном направлении. Анализируется состояние внутренней (так называемой «мокрой») и внешней («сухой») изоляции, состояние узлов дистанционирования, расположенных на коллекторе. Проводится оценка возможного температурного состояния этих узлов в процессе петлевых испытаний.

Рис. 4.34. Корреляция распределений по высоте плотности объемного тепловыделения q(z), температуры эмиттера Т (z) и полученного в «горячих» камерах распределения диаметров эмиттеров dэ(z) после реакторных испытаний в течении 2670 ч шестиэлементной ЭГС с герметичными эмиттерными оболочками

В процессе выполнения работ рассмотренных этапов проводится вырезка образцов из деталей топливно-эмиттерного и коллекторного узлов для материаловедческих исследований и металлографического анализа.

В заключение в качестве примеров рассмотрим некоторые конкретные результаты, полученные при послереакторных исследованиях испытанных ЭГС.

На рис 4.33 приведены результаты послереакторных исследований одноэлементной ЭГС ТРП «Топаз-2», выполненных в «горячих» камерах РНЦ «Курчатовский институт». Видна структура топлива, а также аксиальный перенос топлива на холодные участки в районе дистанционирующих элементов. Отметим, что максимальная деформация эмиттерной оболочки соответствует как раз этим «холодным» участкам эмиттера.

На рис. 4 34 приведены результаты «разделки» шестиэлементной ЭГС с герметичными эмиттерными оболочками, испытанной в течении 2700 ч при средней плотности тепловой мощности 60-70 Вт/см2 (плотность электрической мощности в начале испытаний составляла примерно 7 Вт/см2). Наблюдается соответствие тепловыделения и температуры с деформацией эмиттерной оболочки [195].

В работах [32, 37, 52, 95 и др.] приведены результаты (в виде фотографий) выполненных в «горячих» камерах послереакторных исследований ЭГЭ и ЭГС различных типов, в том числе с сердечником, который в исходном состоянии был заполнен только топливными таблетками из оксида урана и с сердечником, где между топливными таблетками были размешены теплопроводящие прокладки из вольфрама. Хорошо видна структура переконденсировавшегося топлива, форма центральной газовой полости, наличие продольных газопроницаемых щелей и т. п.

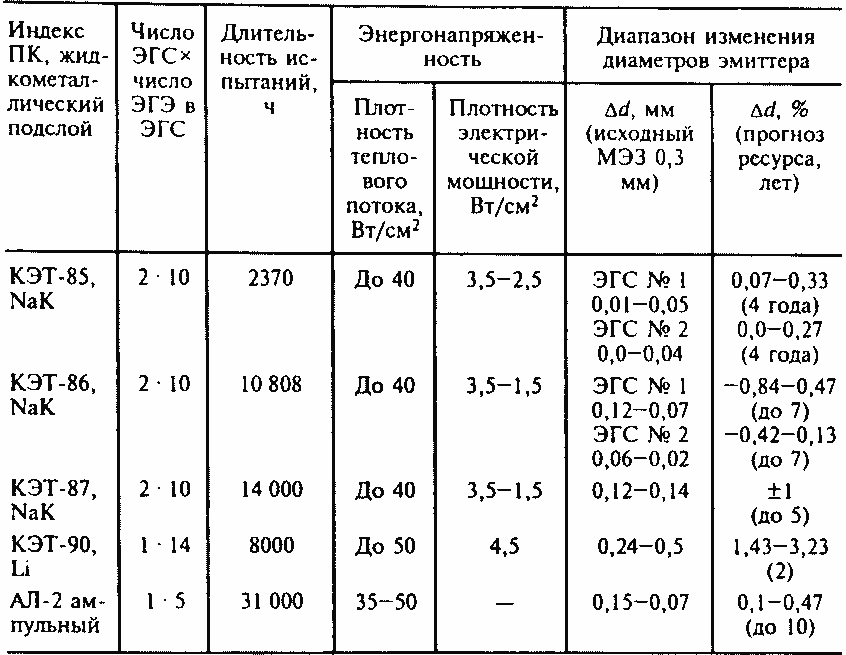

Таблица 4.4.

Результаты выполненных в 1991-1996 гт. послереакторных исследований в "горячих" камерах термоэмиссионных ЭГС, испытанных на реакторе АМ по программе создания перспективных ТРП с повышенной плотностью электрической мощности

В работе [37] описаны результаты разделки ЭГС после ресурсных реакторных испытаний в ПК с застойными жидкометаллическими зонами (NaK и Li), имитирующими влияние теплоносителя ЯЭУ. С применением металлографического, рентгеновского и микрорентгеновского методов исследований изучено состояние многослойных КП, состав рабочих поверхностей коллекторов, состояние структуры топлива и топливноэмиттерных узлов, качество вольфрам-рениевых эпитаксиальных покрытий на эмиттерах и др. Конструкционные особенности и условия петлевых испытаний ЭГС, прошедших послереакторные исследования в «горячих» камерах ФЭИ, приведены в табл. 4.4. Результаты этих исследований показали, что применительно к технологии ТРП «Топаз», материал оболочки КП (сталь ЭИ-852) сохранился мелкозернистым, отмечено полное прилегание и сцепление материала оболочки и теплопроводящих слоев из меди и никеля, электроизоляция сохранила целостность. Проведены исследования фрагментов 5-слойного КП ЭГС, прошедшей реакторные испытания в среде литиевого теплоносителя и изготовленного по газостатической технологии. Отмечено полное прилегание слоев изоляции с металлическими слоями с образованием слоя взаимодействия толщиной 70-80 мкм. Послереакторные исследования ЭГС канала КЭТ- 90 показали, что в течение более 8000 ч при работе в реакторных условиях с охлаждением через литиевый слой наружный чехол из ниобиевого сплава НбЦУ (основного конструкционного материала разрабатываемой РКК «Энергия» космической ЯЭУ большой мощности (196]) имеет высокую коррозионную стойкость и обеспечивает надежную герметизацию цезиевой полости высокотемпературной ЭГС. По результатам послереакторных исследований прогнозируется ресурс не менее 5 лет по всем исследованным ресурсоопределяющим факторам.

Транспортно-технологические системы для извлечения, хранения и предварительной резки облученного петлевого канала

Для выполнения работ, связанных с загрузкой ПК в исследовательскую ячейку реактора, извлечением уже облученного ПК с испытанной ЭГС из реактора и переноса ПК из реактора в хранилище или в камеру резки, используется так называемая транспортно-технологическая система (комплекс) реактора. Обычно в состав комплекса входят перегрузочная машина, камера резки, хранилище облученных ПК, транспортный контейнер и вспомогательное оборудование.

Перегрузочная машина используется для выполнения следующих перегрузочных операций с ПК: загрузки ПК в реактор, выгрузки из реактора и загрузки в хранилище, выгрузки из хранилищ и загрузки в камеру предварительной резки, выгрузки из камеры резки отходов ПК. Перегрузочная машина обычно содержит мост и тележку, которая оборудуется телескопической штангой с «чистым» и «грязным» захватами для загрузки необлученного ПК и выгрузки, и других работ с облученным ПК.

Камера резки предназначена для резки ПК после ресурсных испытаний с целью отделения от ПК рабочего участка с испытанной ЭГС и помещения его в транспортный контейнер для передачи в «горячие камеры» на материаловедческие и другие послереакторные исследования. Рабочая зона камеры резки, где непосредственно проводятся работы по резке, ограничена боксом камеры, снабженной смотровым окном для наблюдения за процессом резки. Внутри камеры установлен агрегат резки, состоящий из станка резки и поворотно-зажимного устройства. Режущим инструментом станка обычно является вулканитовый диск, закрепляемый в шпинделе станка. Плоскость режущего инструмента может меняться путем поворота оси шпинделя из вертикального положения в горизонтальное. Работы по разделке ПК выполняются дистанционно с помощью манипулятора.

Хранилища обычно располагаются вблизи реактора и предназначены для выдержки в них ЭГС, извлеченных после ресурсных испытаний, в течение времени, необходимого для естественного снижения уровня активности до допустимых пределов. Обычно в качестве хранилища используют трубу из нержавеющей стали с глухим дном снизу и фланцем наверху.

Транспортный контейнер является защитным устройством, предназначенным для перевозки рабочего участка ПК из реакторного зала в «горячие камеры». Как правило, используется транспортный контейнер вертикального типа, обычно с нижней загрузкой. Контейнер оборудован ручной лебедкой с троссовым барабаном. Трос от барабана пропущен внутрь контейнера и на его конце закрепляется герметично закрывающийся легкий пенал для рабочего участка ПК. В нижней части контейнера имеется выдвижной шибер для загрузки и выгрузки пенала. Типичные характеристики контейнера, внутренняя длина до 1 м и диаметр до 150 мм, наружная высота до 2 м, диаметр до 600 мм, масса около 5 т.