В практике петлевых реакторных испытаний ЭГС широко использовалось определение абсолютного значения и пространственного распределения тепловыделения с помощью специальных теплофизических макетов (ТФМ) петлевого канала с моделью ЭГС, испытываемых в ячейке реактора до начала петлевых испытаний ЭГС (29, 155, 156). Основной задачей испытаний ТФМ является определение абсолютного значения и пространственного распределения тепловыделения в сердечниках испытываемой ЭГС. Основные требования к ТФМ — идентичность используемых при изготовлении ЭГС и ПК материалов и геометрии. Это достигалось моделированием прежде всего активной части ПК по топливному сердечнику, составу и геометрии топливных сердечников ЭГЭ, их взаимному расположению, а также по геометрии и материалам ПК.

Основным измерительным элементом ТФМ является высокотемпературный калориметр интегрального теплового потока (157, 158). Он состоит из большого числа последовательно соединенных дифференциальных термоэлементов, объединяющих функции образцового термического сопротивления и дифференциальной термопары.

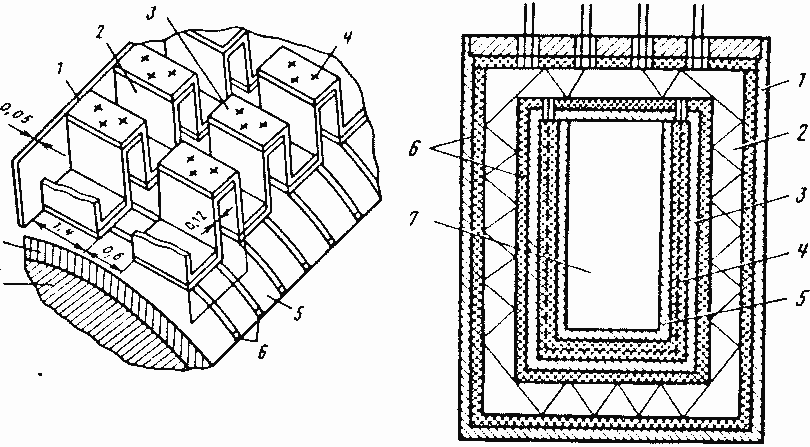

Рис. 3.16. Цепочка термоэлементов на наружном корпусе калориметра:

1 — наружный корпус; 2, 3 — термоэлектрически парные термоэлементы; 4 — контактная сварка; 5 — электроизоляция; 6 — электронагреватель, 7 — топливно-эмиттерный узел ЭГЭ; 8 — внутренний корпус калориметра

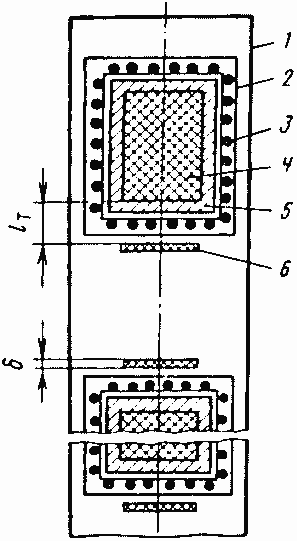

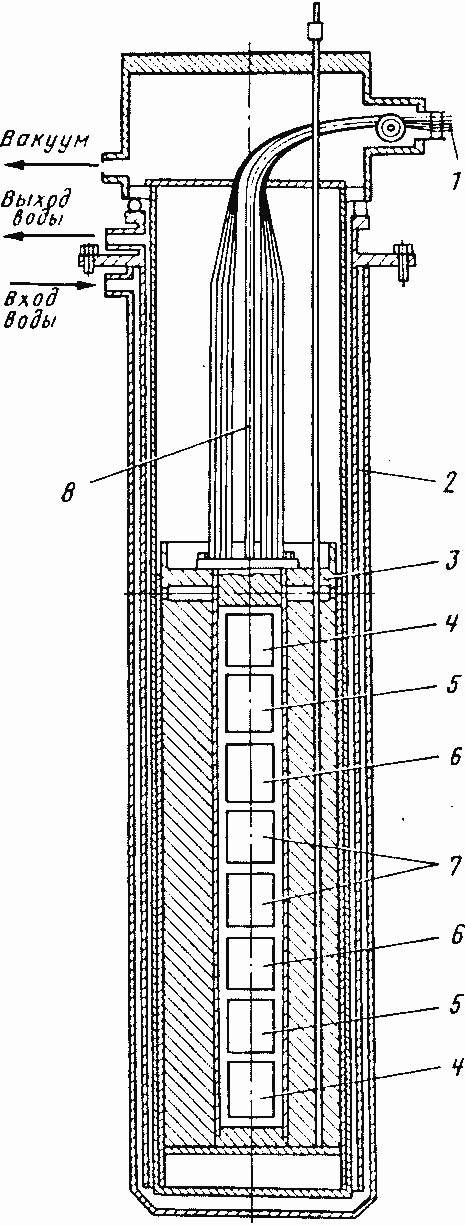

Рис 3.17. Схема калориметра теплофизического макета:

1 — наружный корпус; 2 — цепочка термоэлементов; 3 — внутренний корпус; 4 — электронагреватель; 5 — стакан; 6 — электроизоляция; 7 — внутренний объем для установки топливно-эмиттерного узла ЭГЭ или другого исследуемого образца

Такие одиночные элементы в соответствующем конструкционном оформлении представляют собой датчики теплового потока. Соединенные последовательно для повышения чувствительности, они служат основой конструкции батарейных датчиков теплового потока. Расположенные по замкнутой поверхности вплотную друг к другу и соединенные электрически, дифференциальные термоэлементы образуют измерительную оболочку калориметра интегрального теплового потока. Единичный термоэлемент состоит из двух термоэлектродов в виде тонких полосок фольги (рис. 3.16). При прохождении теплового потока устанавливается разность температур, которая влечет за собой возникновение термо-ЭДС в местах соединения термоэлектродов. Число элементов в термобатарее составляет не менее 100. В качестве материалов термоэлементов обычно использовались хромель и алюмель. Выводы термобатареи выполнялись в виде термопар хромель-алюмель, горячие спаи которых приваривались к концам термобатареи.

Конструкционная схема типичного калориметра, приведена на рис. 3.17. Для перевода электрических сигналов калориметра в тепловую мощность каждый калориметр должен быть отградуирован. Градуировка проводится путем сопоставления сигналов калориметра с известной тепловой мощностью. Для этого внутри калориметра размещается электронагреватель, который позволяет проводить градуировку калориметра также и непосредственно во время реакторных испытаний ТФМ (158).

Рассматриваемый калориметр будет регистрировать суммарную тепловую мощность, выделяющуюся в топливном сердечнике элемента и радиационного тепловыделения в конструкционных элементах измерительной оболочки до слоя термоэлементов. Для нахождения тепловой мощности собственно элемента надо знать радиационное тепловыделение в материалах измерительной оболочки. Возможно также размещение в ТФМ «пустого» (без топливно-эмиттерного узла элемента) калориметра для определения собственного тепловыделения калориметра.

Погрешность измерения тепловыделения при испытаниях ТФМ невелика (несколько процентов) и зависит в основном от погрешности градуировки. Источником возникновения систематических погрешностей могут быть нелинейность температурного поля в объеме термоэлементов, их неидентичность и изменение теплофизических свойств материалов под действием ионизирующих излучений, а также утечки тепла, не зарегистрированные при градуировке. Для уменьшения погрешности, связанной с неточностью определения тепловой мощности реактора, испытания ТФМ должны проводиться при относительно высоких тепловых мощностях реактора. Это потребовало создания высокотемпературных калориметров. Были разработаны, изготовлены и испытаны в различных ТФМ шесть типоразмеров калориметров с наружными диаметрами 10; 15,5; 17; 18,5; 21 и 23,5 мм, длиной от 20 до 120 мм и диаметрами рабочих полостей от 6 до 16,5 мм [156]. Рабочие температуры составили 600 °C при длительном испытании (до 1000 ч) и до 800 °C при кратковременном (10-20 ч).

Для уменьшения погрешности перенесения испытаний ТФМ на реакторные испытания ЭГС необходимо строгое соответствие в макете и ЭГС размеров топливных сердечников и расстояния между ними. Несоблюдение этого требования может привести к заметным погрешностям определения тепловыделения в ЭГС. В связи с тем, что размеры калориметра не позволяют выдержать в ТФМ аксиальное расстояние между двумя соседними ЭГЭ таким же, как в ЭГС, между двумя калориметрами устанавливают вставки из делящегося вещества, обычно в виде тех же топливно-эмиттерных узлов ЭГЭ или в виде двух топливных таблеток того же диаметра и толщиной δ, выбранной по соотношению [159]

![]()

где λн — длина свободного пробега нейтронов в топливном материале таблетки. Схема расположения топливных таблеток в ТФМ приведена на рис. 3.18.

Рис. 3.18. Схема расположения экранирующих топливных таблеток в теплофизическом макете ЭГС:

1 — корпус устройства ТФМ; 2 — корпус калориметра, 3 — цепочка термоэлементов; 4 — топливный сердечник; 5 — эмиттерная оболочка; 6 — таблетка топлива

Необходим также учет изменения тепловыделения вследствие процессов переконденсации оксидного топлива в сердечниках, поправка зависит от соответствия наружной конфигурации топливного сердечника в исходном состоянии и после переконденсации [156J. Был предложен (130) также ТФМ, в котором до измерения осуществлялась переконденсация оксидного топливного материала (см. рис. 3.7).

Накопленный опыт создания и эксплуатации высокотемпературных внутриреакторных калориметрических систем (ВКС) показал, что они позволяют проводить испытания ТФМ при достаточно высоких мощностях реактора (до 1 Мвт при исследовании топливных композиций и до 10 Мвт при исследовании конструкционных материалов). Показана возможность многократного использования системы. Достигнута достаточно высокая степень надежности калориметров, так при 1000- часовых испытаниях ТФМ с тремя калориметрическими сборками с общим числом калориметров 25 не наблюдалось ни одного отказа [156].

При реакторных испытаниях ТФМ наряду с определением тепловыделения одновременно в тех же исследованиях можно найти многие важные для последующих реакторных испытаний ЭГС характеристики не только ЭГС, но и системы: петлевой канал с ЭГС — исследовательский реактор (см. § 6.3).

В качестве примера возможностей применения ВКС для решения нескольких задач при испытаниях одного ТФМ приведем исследования, проведенные в реакторе ВВР-К с ТФМ петлевого канала для испытаний двух восьмиэлементных ЭГС. Макет был оборудован калориметрической системой из двух ВКС, состоящей из восьми калориметров. Детали калориметра выполнены из оксидированного титана. Термобатарея каждого калориметра включала в себя 128 термоэлементов хромель-алюмель, внутри имелся встроенный нагреватель из нихрома с сопротивлением около 100 Ом и рабочей температурой 800 °C.

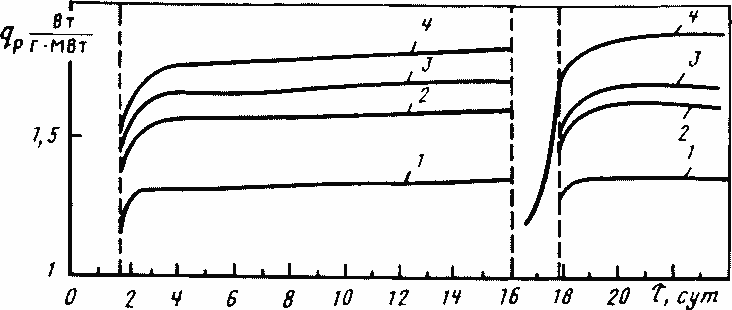

Рис 3.19. Измеренная с помощью теплофизического макета зависимость радиационного тепловыделения в конструкционных материалах ПК в центральной ячейке реактора ВВР-К за компанию реактора:

1 — фоновый сигнал (калориметр без образов); 2 — Fe; 3 — Zr; 4 — Nb

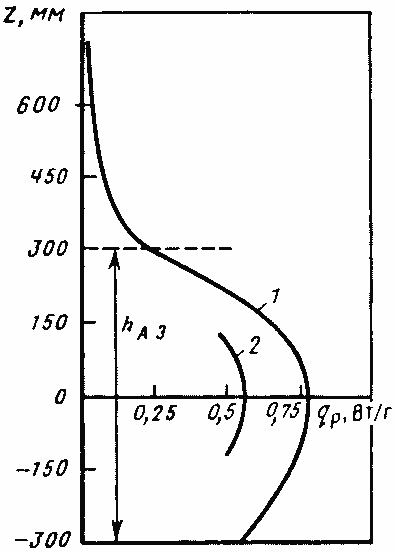

Рис. 3.20. Распределение радиационного тепловыделения в нержавеющей стали вдоль центрального канала реактора ВВР- К, измеренное с помощью передвигающегося по высоте теплофизического макета:

1 — для наружного корпуса петлевого канала; 2 — для внутренних слоев СТС ПК; hА3 — граница активной зоны

Наружный диаметр калориметра составлял 18,5 и длина 40 мм. Калориметры располагались вдоль оси ТФМ с шагом 45 мм. Они были загружены натуральными топливно-эмиттерными узлами ЭГС с диаметром эмиттера 10 и длиной 30 мм и топливом в виде оксида урана 90%-ного обогащения. Вторая ВКС Предназначалась для контроля компонентов реакторного излучения и содержала образцы из различных материалов и фоновый калориметр. Кроме того, непосредственно вблизи ТФМ располагался калориметрический монитор мощности реактора с образцами из 235U и 10В.

Рис. 3.21. Комбинированный теплофизический макет для измерения тепловыделения в топливе и конструкционных материалах петлевого канала

1 — штепсельный разъем; 2 — теплообменник; 3 — ампула, 4 — пустой (фоновый) калориметр из Ст.3; 5 — калориметр с Ni; 6 — калориметр со сталью Ст3; 7 — калориметр с UO2, 8 — трос

Рассмотренное наличие измерительных средств позволило провести определение тепловыделения в образцах с погрешностью 3%, выделить составляющие энерговыделения, обусловленные n, f-реакцией и гамма-компонентой, исследовать кинетику тепловыделения в образцах в течение кампании реактора (рис. 3.19), сравнить различные типы мониторирования мощности реактора (161].

Были созданы и испытаны в реакторе ВВР-К и реакторе АМ ТФМ с передвигающимися по высоте реактора сборками ВКС для определения радиационного тепловыделения как в топливе, так и в конструкционных материалах ПК, а также как внутри активной зоны, так и за ее пределами. Результаты полученного с использованием ТФМ с передвигающейся сборкой ВКС распределения радиационного тепловыделения в конструкционных материалах ПК (с учетом экранирования) для реактора ВВР-К приведены на рис. 3.20.

Для аттестации петлевой ячейки реактора АМ был создан комбинированный ТФМ, в задачи которого входило определение тепловыделения как в топливных сердечниках ЭГС, так и в конструкционных материалах ПК [121]. Конструкционная схема ТФМ для аттестации ПК приведена на рис. 3.21. ТФМ представлял собой копию аттестуемого ПК, где вместо ЭГС была размещена калориметрическая система с образцами топлива и конструкционных материалов. В ТФМ ампула могла передвигаться внутри корпуса для того, чтобы определить тепловыделение не только в активной зоне реактора, но и в отражателе.