- Методы обнаружения и идентификации отказов и нарушений режимов работы основных узлов петлевого канала

Обнаружение неисправностей, отказов и нарушений режимов работы основных систем ПК и прежде всего системы обеспечения межэлектродной среды (СОМЭС) представляет непростую задачу по двум основным причинам:

- вследствие однотипного влияния на выходные характеристики ЭГС основных типов неисправностей и таких внешних параметров как тепловая мощность, давление пара цезия и температура несущей трубки;

- необходимость раннего обнаружения неисправностей, когда их влияние незначительно и сравнимо с влиянием на выходные параметры погрешностей рассмотренных внешних параметров. Раннее обнаружение неисправностей в большинстве случаев позволяет нейтрализовать или минимизировать их влияние или по крайней мере предотвратить их развитие в необратимую форму отказа.

Алгоритм поиска неисправностей.

В целом алгоритм поиска возможных неисправностей во время проведения петлевых испытаний ЭГС заключается в необходимости решения следующих задач (206):

- обнаружить сам факт наличия неисправности, нарушения режима испытаний или отказа отдельных систем ПК;

- идентифицировать тип неисправности или выдвинуть предположения о возможных типах неисправностей;

- локализовать неисправность, т.е. определить месторасположение или возможную область нахождения неисправности;

- разработать предложения о целенаправленных эксперимертах, которые могли бы подтвердить, или, наоборот, опровергнуть возможные предположения как о факте наличия неисправности, так и о ее типе и местонахождении. При этом предварительно должна быть проведена оценка влияния предлагаемого эксперимента на возможность дальнейшего развития неисправности по любому предположению и разработаны ограничения на режимы эксперимента с целью предотвращения дальнейшего развития неисправности;

- выполнить математическое моделирование наблюдаемых аномалий конкретных выходных ВАХ испытываемой ЭГС по основным или нескольким предполжениям о возможных неисправностях опять же с целью подтвердить или опровергнуть высказанные предположения. В задачу моделирования могут входить и различные обоснования предлагаемых целенаправленных экспериментов с анализом возможных последствий на характеристики ЭГС и на дальнейшее развитие возможных неисправностей;

- разработать предложения по корректировке режимов проведения дальнейших этапов испытаний, которые должны учитывать как необходимость максимально возможного выполнения намеченной программы испытаний ЭГС, так и необходимость нейтрализации или минимизации негативных последствий неисправностей и предотвращения возможных необратимых отказов. В программу испытаний могут быть включены новые этапы испытаний, в том числе для попыток ликвидировать имеющуюся неисправность. Возможно прерывание испытаний, в частности, с извлечением ПК из ячейки реактора для проведения нейтронной радиографии как метода неразрушающего контроля технического состояния не только ЭГС, но и систем ПК;

- разработать предложения для программы послереакторных исследований испытанного ПК, касающихся обнаруженной или предполагаемой неисправности. Эти исследования выполняются методами нейтронной радиографии и «разделки» в «горячих» камерах.

В задачу заключительного этапа может входить разработка рекомендаций по совершенствованию конструкции и технологии изготовления отдельных узлов ПК и проведения испытаний.

Типы неисправностей СОМЭС и их влияние ха характеристики испытываемой ЭГС. Обеспечение высоких энергетических и ресурсных характеристик и в особенности стабильности и воспроизводимости электрических параметров в течение длительного времени предъявляет достаточно высокие требования к составу межэлектродной среды ЭГС. При проведении исследовательских реакторных испытаний ЭГС требуется достаточно устойчивое стабильное обеспечение МЭЗ паром цезия, возможность регулирования его давления, иногда в достаточно широких пределах (для исследовательских и диагностических целей) и точное определение давления пара цезия в МЭЗ испытываемой ЭГС, и удаление десорбирующихся газов и ГПД делящегося вещества. Поэтому система СОМЭС является одним из важнейших устройств ПК, без нормального функционирования которой получить требуемые характеристики ЭГС невозможно. СОМЭС включает в себя источник пара цезия, называемый также ГПРТ, тракт от ГПРТ до ЭГС и устройство, предотвращающее выход пара цезия в вакуумную линию откачки газов В качестве ГПРТ в составе ПК использовались обычные термостаты с расположением как ниже ЭГС, так и выше нее, на основе фитильной тепловой трубы или на основе газорегулируемой тепловой трубы ГРТТ, циркуляционные системы различной схемы с разделением цезия и газов и с последующим возвратом жидкого цезия. В качестве системы удаления газов использовались внешняя вакумная система, подсоединение к которой осуществлялось с помощью клапана, дросселя или других узлов. Особенностью СОМЭС в ПК для испытаний многоэлементных ЭГС является то обстоятельство, что внутри проходит изолированный токовывод, для вывода которого используются высокотемпературные гермовводы. Разработаны различные схемно-конструкционные решения этой системы.

В подавляющем большинстве испытанных ПК, собственно, источники пара цезия различных типов функционировали нормально, т. е. обеспечивали генерацию пара цезия с регулируемым давлением. В то же время во многих испытаниях имели место неисправности разной степени тяжести или отказы СОМЭС. Анализ нескольких десятков петлевых испытаний многоэлементных ЭГС позволяет выделить следующие типы неисправностей СОМЭС [206]:

- образование дополнительного источника пара цезия («ложного» термостата) в виде сконденсировавшегося цезия чаще всего в тракте, соединяющем источник пара с испытываемой ЭГС, а также в тракте подсоединения к вакуумной системе;

- герметизация тракта между источником пара цезия и испытываемой ЭГС пробкой сконденсировавшегося жидкого цезия. Этот тип неисправности является частным случаем предыдущего;

- образование на электроизолирующих узлах (гермовводах), располагаемых внутри тракта, электропроводящих пленок цезия или его соединений, которые одновременно могут быть и дополнительным источником пара цезия;

- образование на поверхности жидкого цезия в источнике пара других веществ, прежде всего оксидов и других соединений цезия;

- частичное или полное испарение жидкого цезия из источника, обычно в вакуумную систему или на образование «ложного» термостата;

- разгерметизация тракта как относительно вакуумной системы, так и в страховочную полость или газовую полость регулирования температуры коллектора;

- попадание жидкого цезия в МЭЗ ЭГС;

- одновременное независимое или (чаще) взаимосвязанное наличие двух или более рассмотренных неисправностей.

Здесь не перечислены очевидные неисправности, которые легко обнаруживаются и идентифицируются, такие как выход из строя электронагревателей, замораживание цезия в ловушке, регистрируемая приборами разгерметизация и т.п.

Влияние неисправностей в цезиевой системе на выходные характеристики испытываемой ЭГС. При любых неисправностях СО-МЭС поведение ЭГС определяется реальным давлением пара цезия в МЭЗ ЭГС, а также составом и давлением других газов.

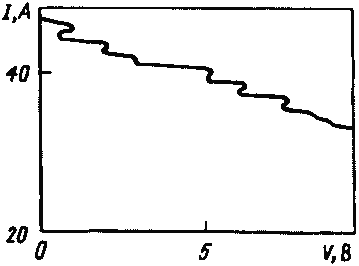

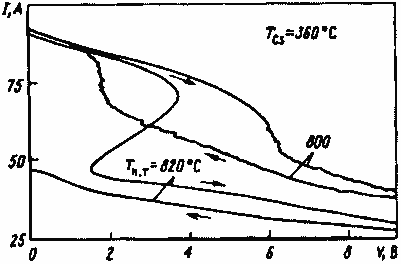

При появлении дополнительного источника реальное давление пара цезия в МЭЗ, как правило, понижается, а характеристики ухудшаются. Возможно появление колебаний характеристик, в том числе при снятии статических ВАХ (рис. 7.19 и 7.20), связанное с колебанием давления пара цезия в МЭЗ вследствие динамического характера «ложного» термостата. Образование пробки цезия в тракте приводит к постепенному накоплению ГПД с возможным снижением генерируемой мощности за счет появления дополнительных тепловых потерь теплопроводностью через газ (ГПД). Особенно резко сказывается попадание жидкого цезия на электроизолирующие узлы (концевые части КП и гермовводы) — ВАХ изменяются аналогично появлению коротких замыканий отдельных ЭГЭ в ЭГС. Появление негерметичности КП приводит к попаданию газа (обычно гелия) из регулировочной полости в МЭЗ со снижением температуры эмиттера и соответствующим ухудшением энергетических характеристик.

Рис. 7.19 Медленно снимаемая изомощностная ВАХ при наличии дополнительного источника пара цезия («ложного» термостата)

Рис. 7.20. Медленно снимаемая изомощностная ВАХ многоэлементной ЭГС при наличии двух источников пара цезия: основного и дополнительного («ложного» термостата, стрелками указано направление съема ВАХ)

Методы поиска неисправностей СОМЭС.

Общим в методах поиска конкретных неисправностей является обнаружение и регистрация любых аномалий в поведении испытываемой ЭГС, прежде всего ее ВАХ и температурных полей ПК. В этом отношении важен опыт исследователей и испытателей, их хорошая теоретическая подготовка в части тепловых и электрических процессов в ЭГС и надежный расчетный прогноз как ожидаемых ВАХ ЭГС, так и температурных полей основных узлов ПК [21, 38, 270, 271].

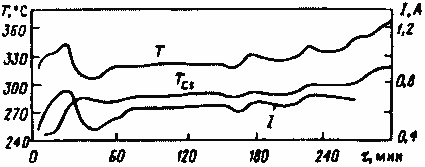

Основным типом отказа СОМЭС следует считать возникновение сконденсировавшейся фазы цезия в тракте подачи пара цезия от источника к ЭГС или в системе подключения к вакуумной системе. Регистрация факта появления дополнительного источника пара цезия («ложного» термостата) проводится при отсутствии или аномальной зависимости ВАХ от температуры жидкой фазы цезия в источнике, отклонении получаемых энергетических характеристик от прогнозируемых и при появлении зависимости характеристик ЭГС от температур отдельных узлов ПК, а также при самопроизвольных колебаниях тока и напряжения ЭГС. Основным методом определения места расположения сконденсировавшегося цезия является анализ температурных полей ПК (в основном трактов подачи пара и узлов подсоединения к вакуумной системе) при контролируемых изменениях параметров (мощности реактора, температуры несущей трубки ЭГС, мощности электронагревателей, установленных в разных частях СОМЭС) или при самопроизвольном изменении параметров ЭГС (тока, напряжения, давления и активности откачиваемых газов). Рис. 7.21 демонстрирует механизм постепенного переноса цезия с одного участка тракта на другой посредством процессов испарения — конденсация.

Рис. 7.21. Корреляция генерируемого тока I и температуры Тстенки цезиевого тракта, наблюдавшаяся при петлевых испытаниях ЭГС при наличии «ложного» термостата:

Т— температура источника пара цезия

Образование такой разновидности дополнительного источника пара, как пробка жидкого цезия в тракте обнаруживают по периодическим колебаниям давления и активности откачиваемых газов, и периодическому «передвижению» вдоль тракта изменений его температуры.

Наиболее опасна конденсация цезия на электроизолирующих узлах и прежде всего в замковых соединениях на краях ЭГС. Эту неисправность обнаруживают по резкому изменению ВАХ, идентичному коротким замыканиям ЭГЭ в ЭГС с возможным одновременным локальным повышением температуры вблизи узлов. Возможно, таже появление зависимости температуры этих узлов от напряжения ЭГС, что вызвано нагревом электропроводящей пленки цезия токами утечек.

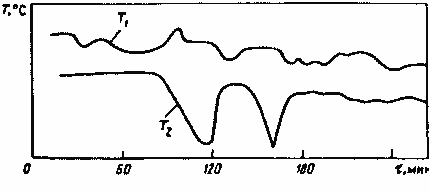

Частичный или полный уход (осушение) жидкого цезия из собственно источника обнаруживают по отсутствию влияния температуры этого источника на характеристики ЭГС, изменению температуры источника при изменении температуры других узлов СОМЭС, противофазном колебательном характере температур источника и других узлов ПК (рис. 7.22).

Образование в источниках пара (типа обычного термостата) на поверхности жидкого цезия пленок оксидов или других веществ обнаруживают по аномальной зависимости выходных характеристик ЭГС от температуры источника, а также возможном скачкообразном восстановлении прогнозируемых характеристик ЭГС в процессе нагрева источника, в том числе значительно выше оптимального значения.

Разгерметизацию СОМЭС относительно вакуумной системы (при использовании термостата с отсечным клапаном) во время испытаний обнаруживают из анализа температурных полей СОМЭС и вакуумного тракта. Разгерметизация клапана может быть подтверждена, если в позиции «клапан закрыт» при подаче со стороны вакуумной системы газа (например, гелия давлением 10-100 мм рт. ст.) характеристики ЭГС ухудшатся (из-за понижения температуры эмиттеров при попадании гелия в МЭЗ).

Микронегерметичность относительно гелиевой системы теплосброса ПК обнаруживают из анализа работ выхода коллектора и температуры эмиттера, а при относительно «больших» расходах гелия — по повышению давления откачиваемых газов и повышению оптимального значения температуры источника пара цезия (естественно, в МЭЗ оптимальное значение давления пара цезия существенно не изменилось).

Рис. 7.22. Противофазный колебательный характер температур Т1 и Т2 в двух точках цезиевого тракта, связанный с периодическим перемещением пленки жидкого цезия с одного участка тракта на другой и с последующим ее испарением

Идентификация дефектов, неисправностей и отказов специальными экспериментами и их математическим моделированием. Основными методами обнаружения и идентификации «нестандартных» неисправностей, например, в виде необнаруженных при входном контроле дефектов в ЭГС и ПК или одновременного появления (или существования) двух и более неисправностей, являются специальные идентификационные эксперименты с испытываемой ЭГС и их математическое моделирование. Опишем этот метод на примере испытаний в реакторе ВВР-К пятиэлементной ЭГС с двумя технологическими дефектами, которые не были своевременно обнаружены до начала петлевых испытаний.

При испытаниях ЭГС полученная электрическая мощность оказалась ниже прогнозируемой. Кроме того, наблюдалось относительно большое время установления переходных характеристик при изменении температуры источника пара цезия и снижение электрической мощности ЭГС при каждом изменении температуры чехла ЭГС с последующим плавным восстановлением характеристик. В соответствии с общей идеологией идентификации неисправностей для объяснения аномальных результатов испытаний были выдвинуты следующие предположения:

- плавное изменение эмиссионно-адсорбционных свойств эмиттера за счет поверхностной диффузии материала коммутационной перемычки, кислорода и других продуктов деления топливного сердечника;

- появление дополнительного источника пара цезия с медленно изменяющимися характеристиками, зависящими от температурных режимов узлов ПК;

- одновременное наличие микронегерметичности КП по гелию (из регулировочной полости СТС) и какого-либо дросселя вблизи ЭГЭ первого от источника пара;

- наличие дросселя и вещества, являющегося сорбентом Цезия.

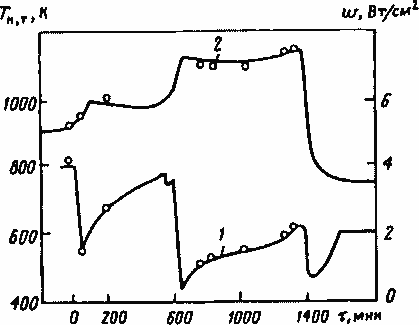

Рис. 7.23. Хронограмма изменения генерируемой плотности электрической мощности (1) при изменении температуры несущей трубки (2) во время испытаний ЭГС с большим гидравлическим сопротивлением на входе в ЭГС:

точки — экспериментальные результаты; сплошные линии — расчет

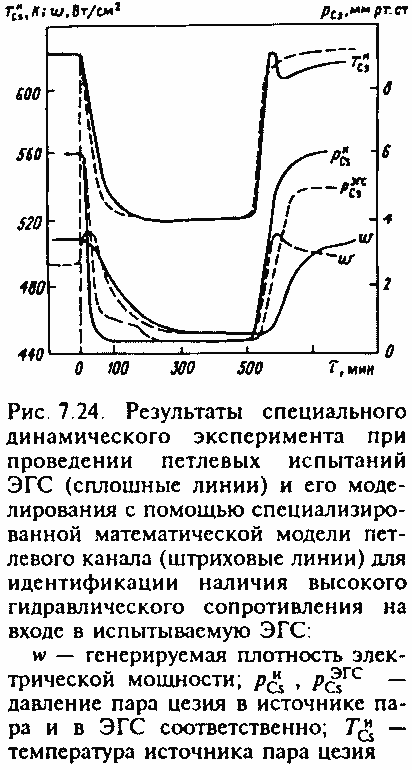

Для подтверждения или опровержения выдвинутых предположений в программу испытаний были введены специальные диагностические эксперименты. В качестве внешних воздействий на ЭГС были выбраны изменения тепловой мощности реактора, электрической мощности нагревателя источника пара цезия и давления гелия в регулировочной полости СТС. Результаты двух из серии экспериментов приведены на рис. 7.23 и 7.24. Одновременно по методикам работ [46, 272] было выполнено математическое моделирование всех переходных процессов при этих возмущениях, результаты которых также представлены на этих рисунках. Анализ результатов экспериментов и моделирования позволил определить одновременное наличие двух неисправностей: негерметичности КП с изменяющейся в зависимости от температуры проводимостью и наличие в МЭЗ первого ЭГЭ припоя из-за нарушения технологического процесса изготовления ЭГС.

Математическим моделированием была определена ширина МЭЗ первого ЭГЭ (примерно 0,05 мм) и максимальные давления гелия в МЭЗ остальных ЭГЭ (около 15 мм рт. ст.).

Методы проведения петлевых испытаний при обнаруженных неисправностях СОМЭС. После обнаружения и идентификации неисправности (или нескольких неисправностей) проводится разработка предложений по корректировке режимов дальнейших испытаний или принимается решение о прекращении испытаний. Обычно начинают с поиска приемов, позволяющих ликвидировать возникшую неисправность.

Применительно к основному типу неисправности СОМЭС — появлению дополнительного источника пара цезия — задача заключается в перегонке сконденсировавшегося цезия в источник пара. Прием известен: захолаживание источника и максимально допустимый нагрев возможных мест конденсации цезия. Однако это не всегда удается (в особенности, если цезий сконденсировался в местах изгиба тракта, сильфонах, а также в электроизолирующих узлах).

Электропроводящие пленки на изоляционных узлах можно попытаться испарить пропусканием постоянного или импульсного тока.

В случае дефекта в конструкции ПК, когда имеются участки тракта с пониженной температурой, возможно извлечение ПК из реактора для установки снаружи специально спроектированного и изготовленного вытеснителя, который обеспечит изменение падающего нейтронного и γ-потоков и тем самым изменение температурных полей тракта в нужном направлении. Эффективным оказался прием, когда в тракте с дополнительным источником пара цезия искусственно образуют участок раздела пар—газ (гелий), который работает по принципу газорегулируемой тепловой трубы, обеспечивая в МЭЗ рабочее давление пара цезия, равное давлению гелия.

При невозможности предотвращения выноса цезия в вакуумный тракт (из-за негерметичности клапана) возможно использование двух приемов: периодического нагрева охлаждающей воды реактора до 50—60 °C (в реакторе АМ еще выше) с соответствующим подогревом вакуумного тракта (для слива сконденсировавшегося цезия в источник пара) и проведение испытаний ЭГС при низких давлениях пара цезия, исключающих быстрый вынос цезия в вакуумную систему, с периодическим кратким повышением давления пара (для контроля электрических характеристик ЭГС).

При негерметичности цезиевого тракта и вакуумной (страховочной) полости ПК последнюю заполняют газом (гелием) при давлении, равном рабочему давлению пара цезия. Малые давления нейтрального газа, например, гелия, практически не сказываются на энергетических характеристиках ЭГС, если некоторое снижение температур эмиттеров за счет дополнительных тепловых потерь теплопроводностью через газ скомпенсировано соответствующим увеличением тепловой мощности ЭГС.

Разработка рекомендаций по совершенствованию конструкции узлов петлевого канала на основе результатов обнаруженных неисправностей. Образование дополнительного источника пара цезия часто является следствием недостаточно тщательного проектирования петлевого канала, например, при применении ранее использовавшихся решений с существенным изменением характеристик и режимов испытаний ЭГС. В результате возможно появление холодных участков тракта, которые обычно не контролируются имеющимися термопарами. Такие участки возникают обычно в трех местах:

граница ЭГС и цезиевого тракта в результате резкой разницы сбрасываемого теплового потока через СТС с газовым зазором. Как правило, эта неисправность необратима и может привести даже к необратимому короткому замыканию электроизолирующих замковых соединениях КП;

крепление тракта с холодным корпусом и локального обычно неконтролируемого захолаживания участка тракта;

тракт между границами двух соседних электронагревателей.

В качестве рекомендуемых технических решений могут быть специальное профилирование гелиевого зазора у границы ЭГС [198], установка соответствующих экранов, введение теплового растекателя и т. п.

Обнаружение утечки жидкометаллического теплоносителя из системы теплосброса петлевого канала. Использование щелочных металлов (сплава NaK или Li) в качестве жидкометаллического подслоя между несущей трубкой (чехлом) ЭГС и СТС ПК требует введения в конструкцию ПК специальной герметичной полости, исключающей контакт щелочного металла с водой реактора лишь через корпус ПК, а также соответствующего контроля разгерметизации этой полости.

Для обнаружения протечки жидкого металла в нижней части корпуса ПК обычно устанавливают контактный датчик типа свечи. Однако он не позволяет зафиксировать утечку щелочного металла при разгерметизации полости в верхней части, когда уход щелочного металла будет происходить через испарение с последующей конденсацией пара на стенках и других элементах ПК. В этом случае датчик не обнаружит протечки теплоносителя.

Для обнаружения такой постепенной утечки теплоносителя в (273] была предложена и затем применена при испытаниях петлевых каналов с жидкометаллическими подслоями методика, заключающаяся в следующем. При постепенном уходе части жидкого металла будет наблюдаться последовательный рост температур чехла ЭГС, регистрируемых термопарами, расположенными в жидкометаллическом подслое. Эти термопары обычно не закреплены, возможно появление низкочастотных апериодических колебаний, в особенности при изменении тепловых и температурных режимов. Из-за «осушения» части подслоя будет происходить перегрев коллектора верхнего и затем последовательно следующих ЭГЭ с соответствующим прогрессирующим ухудшением ВАХ ЭГС, аналогичным ухудшению при влиянии «горячего» коллектора (эквидистантный сдвиг). Наличие этих факторов позволяет с большой вероятностью предположить наличие протечки. Дополнительно можно осуществить следующие проверки:

изменить давление гелия в регулировочной полости СТС;

подать гелий давлением больше 100 мм рт. ст. в страховочную полость.

При наличии разгерметизации в первом случае не будет наблюдаться заметное изменение показаний термопар, расположенных в подслое, если они контактируют с чехлом ЭГС. Во втором случае произойдет некоторое понижение показаний этих термопар из-за улучшения теплопередачи при заполнении гелием осушенного зазора. Если по длине ЭГС расположено несколько термопар, то во втором случае можно оценить примерную границу жидкого подслоя. Отметим, что при отсутствии разгерметизации указанные термопары не должны реагировать на заполнение страховочной полости гелием.

Рис. 7.25. Показания термопар, расположенных в жидкометаллическом подслое системы теплосброса петлевого канала, при разгерметизации полости с жидким металлом:

1 — показания верхней термопары в начале испытаний; 2 — диапазон колебаний показаний средней и нижней термопар в процессе испытаний; 3 — показания верхней термопары в процессе ресурсных испытаний

Подобная разгерметизация была четко определена при испытаниях в реакторе ВВР-К петлевого канала с четырьмя ЭГС с индивидуальным для каждой ЭГС натрий-калиевым подслоем. В процессе испытаний для одной из четырех ЭГС (№ 2) наблюдалось следующее (рис. 7.25):

непрерывный рост показаний верхней термопары относительно других;

колебания (до 200 °C) температуры сначала верхней термопары (Т6), затем средней (Т5) и наконец нижней (Т4), те. всех термопар несущей трубки ЭГС № 2;

неизменность показаний термопар Т4—Т6 при изменении давления гелия в регулировочной полости СТС в отличие от термопар для ЭГС № 1, №3 и №4.

Своевременное обнаружение разгерметизации жидкометаллической полости позволило прекратить испытания и предотвратить возможную аварию. Последующая нейтронография выявила и причину разгерметизации — существенный (более 800 °C) перегрев верхней части жидкометаллической полости из-за некачественного выполнения сварного шва с соответствующим резким ухудшением сброса тепла на корпус ПК.