Поливанов В. И., Рыков В. А., инженеры, Берлявский Г. П., канд. техн. наук, Канцедалов В. Г., доктор техн. наук

Исследование работоспособности питательных трубопроводов энергоблоков 160 - 800 МВт Юга России показывает, что большинство из них находится в удовлетворительном состоянии. Однако исследования повреждаемости труб питательного тракта энергоблоков мощностью 200, 300, и 800 МВт Минэнерго Украины указывают на наличие серьезных проблем, связанных с необходимостью как всестороннего изучения причин массового повреждения указанных труб, так и с разработкой конкретных мероприятий по поддержанию необходимого уровня надежности работы энергоблоков, в условиях резко возрастающей вероятности выхода их из строя.

На Украине уже проводился анализ причин снижения надежности питательных трубопроводов ПЭО Донбассэнерго (Протокол совместного заседания НТС Минэнерго Украины и Госгортехнадзора Украины по вопросу эксплуатации ТПВ энергоблоков ТЭС. Киев, 1995 г.). В последнее время рядом НИИ, в том числе, и НПП “Прочность” проведены дополнительные исследования работоспособности питательных трубопроводов, позволивших констатировать более четкое понимание процессов, происходящих в металле после длительных сроков эксплуатации. Следует иметь в виду, что электростанции Украины отработали большее число часов, чем электростанции Юга России.

Условия работы гибов питательных трубопроводов мало чем отличаются от работы гибов необогреваемых труб котлов. Своевременное выявление дефектов и массовая замена последних позволили решить практическую задачу по обеспечению их дальнейшей безопасной работы.

На питательных трубопроводах массовой повреждаемости до последнего времени не наблюдалось. Директивно и планово тотального контроля, как в первом случае, предусмотрено не было. Проблема созревала медленно. Комплексное исследование, проведенное на Славянской, Ладыжинской и Змиевской ТЭС, показало, что все же существуют определенные различия в работоспособности труб питательной воды (ТПВ) и необогреваемых труб [1, 2] (Информационное письмо № 1-95 от 16/IV 1995 г. Минэнерго Украины “О режимах эксплуатации трубопроводов питательной воды блоков СКД”. Управление научно-технических программ и экологии. Украина, 1995 г.).

У первых повреждаются, как правило, только гибы преимущественно из сталей 20 и 12Х1МФ под действием усталостного (коррозионно-усталостного и температурного) факторов. У ТПВ повреждениям подвержены как гибы, так и прямые участки. Характер повреждений гибов ТПВ аналогичен гибам необогреваемых труб котлов, тогда как на повреждаемость прямых участков ТПВ определяющее влияние оказывает коррозионный фактор. Кроме ТПВ на ряде блоков 300 МВт с котлами ТПП-210 повреждались гибы трубопроводов от водяного экономайзера до НРЧ. Эти трубопроводы изготовлены из стали 12Х1МФ. В 1994 г. на блоке 200 МВт после 250 тыс. ч работы обнаружены недопустимые дефекты и в гибах ТПВ, изготовленных из стали 20 [1].

Гибы питательных труб блока 800 МВт ст. № 6 Славянской ТЭС подвержены повреждениям преимущественно в зонах нейтральных волокон, прямые участки в ряде случаев и гибы - по всему периметру. Во всех исследованных случаях повреждений механические свойства стали и ее химический состав соответствовали нормативным требованиям.

Под действием циклического нагружения и рабочей среды в стенке гиба образовались куполообразные углубления. Поверхность металла между ними поражена коррозией. Иной характер повреждений на прямых участках этого трубопровода - типичные коррозионные язвины и развитые полостевидные трещины. Диаметр язвин до 3 мм, их глубина до 4 мм. Некоторые язвины соединены друг с другом прерывистыми трещинами. При выполнении в 1990 г. ультразвуковой дефектоскопии металла ТПВ бракуемые дефекты были обнаружены на 24 гибах и на 28 прямых участках. К этому времени ТПВ имели наработку: по корпусу 6А - 118 238 ч, по корпусу 6Б - 115 949 ч при числе пусков 467 и 474 соответственно. Блок работал на нейтрально-кислородном водном режиме (НКВР).

Трещины усталостно-коррозионного характера глубиной до 6 мм были обнаружены на ТПВ Ладыжинской ТЭС после 157 000 ч работы.

Указанные трещины ступенчатого развития носят типичный коррозионно-усталостный характер с превалирующим действием коррозионного фактора. Об этом свидетельствуют извилистость трассы, чередующиеся пережимы и пучности, округлости ответвлений в вершине трещины и продуктов коррозии в ее полости.

Чисто пластинчатый фасеточный излом с участками, содержащими гребешки отрыва и ямочный рельеф, а также специфичные участки сотового рельефа свидетельствуют о важной роли водорода в разрушении. О возможности наводораживания металла питательных трубопроводов сказано в [1]. В полости микротрещины наряду с водородом и кислородом обнаружено высокое содержание углерода, а также хлор, кремний, кальций, фосфор, калий и сера [2].

Установлена идентичность распределения в зоне коррозионного поражения металла углерода и кислорода, что отражает реальность химической связи этих элементов в одном соединении. На поверхности прилегающего к пораженному “здорового” металла такая аналогия отсутствует: содержание кислорода (в составе оксида) повышено, углерода - понижено. Обращает внимание высокая концентрация серы и кальция в зоне перехода от пораженного металла к “здоровому”, причем на поверхности последнего кальций практически отсутствует.

Дальнейшие исследования [2] подтвердили гипотезу, что источником, генерирующим водород, могли быть только коррозионные реакции.

Следует также уточнить, что в повреждении труб питательной воды сказался не фактор времени, а различия в условиях эксплуатации и, прежде всего, в качестве питательной воды. Этим же объясняются и существенные различия в характере наводораживания и окисления металла ТПВ. Среднее массовое содержание водорода в основном металле питательных труб составляет 2.39 • 10 -4%, на внутренней поверхности - 2.39 • 10 -4%. При наличии микротрещин содержание водорода существенно выше - 7,37 • 10 -4%.

На основании проведенных исследований [1, 3, 4] делаются некоторые важные выводы.

- Определяющим фактором повреждаемости металла является высокое содержание углерода. Органика в тракте при отсутствии кислорода ведет себя не столь агрессивно.

- Диффузия в металл водорода, как самого мягкого и подвижного из всех элементов, является первичной, протекает преимущественно по границам зерен, локальные пресыщения стали водородом приводят к ослаблению межзеренных сил связи, разъединению границ и блоков мозаик.

- Даже небольшие напряжения в указанных локальных зонах вызывают расслоение на межфазной поверхности, т.е. способствуют появлению трещин. Кроме этого, возникновение в процессе эксплуатации второй фазы - четвертичного включения - существенно ускоряет процесс разрушения металла из-за клинового эффекта.

- Образующиеся в процессе эксплуатации четвертичные включения ускоряют процесс развития трещин.

- Чем больше отношение электропроводности свежего пара к электропроводности питательной воды (Хп/Хв), тем больше органических загрязнений в тракте блока. Чем ниже показатель водорода свежего пара в сравнении с показателем водорода питательной воды, тем опаснее эти загрязнения.

- Таким образом, механизм повреждаемости металла питательных трубопроводов свидетельствует, что на стадии исчерпания рабочего ресурса коррозионные процессы, зависящие от многих эксплуатационных факторов, могут протекать с большими скоростями и малыми временными интервалами, что не позволяет ограничиваться профилактическими мероприятиями, требующими большего времени на их реализацию, в частности:

контроль процесса развития трещин в питательных трубопроводах должен быть, безусловно, оперативным, непрерывным;

разрешающая способность метода контроля должна позволять фиксировать прирост трещин длиной более 0,2 - 0,3 мм;

методика расчета остаточного ресурса питательных трубопроводов должна учитывать удельные составляющие механизма повреждаемости труб питательной воды, базироваться на результатах оперативного контроля.

Важным фактором в данной проблеме является определение временных показателей образования и развития трещин на питательных трубопроводах, на которых еще нет дефектов, и на которых дефекты уже зафиксированы [5].

Для решения этой задачи воспользуемся формулой

![]() (1)

(1)

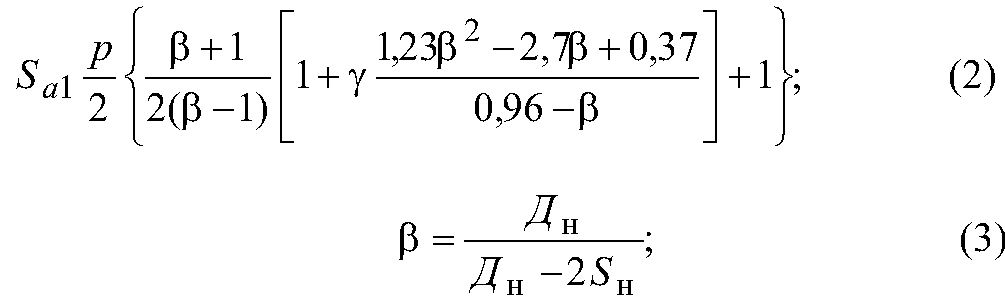

где N1 - расчетный ресурс в пусках и временем в часах от начала эксплуатации до первичного полного контроля; n - коэффициент запаса, зависящий от качества питательной воды и равный для барабанных котлов 3,47, для прямоточных 2,73; Sa1 - амплитуда окружных напряжений в гибе, МПа, равная

I

I

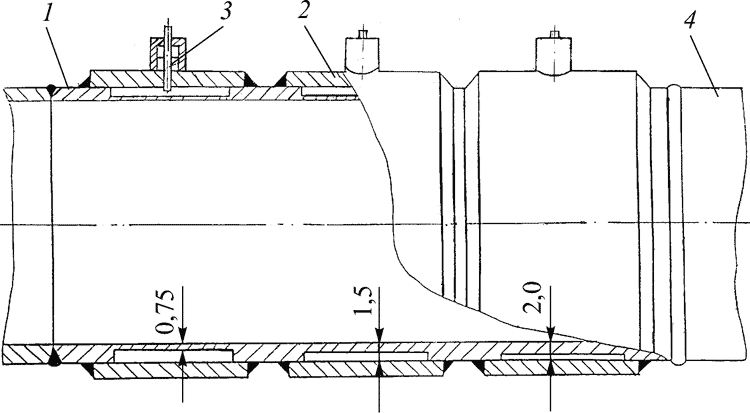

Рис. 1. Калибровочно-индикаторный пневмомеханический диагностический модуль:

1 - корпус; 2 - кожух; 3 - датчик; 4 - трубопровод

где Дн, SH - номинальный наружный диаметр и номинальная толщина стенки трубы, мм; р - расчетное давление в трубе, МПа (определяется по паспортным данным); R - радиус гиба, мм (по чертежу); Р - коэффициент формы; у - коэффициент, зависящий от давления; ц - коэффициент формы гиба.

Полученный в результате расчета расчетный ресурс до появления трещин сравнивается с фактической наработкой Щ, которая является функцией числа пусков-остановов котла [6] и которую можно уточнить по фактическим значениям эксплуатационных данных

(6)

(6)

где N^ NH, N - число пусков котла из холодного, неостывшего и горячего состояний соответственно; ^п, Not1,25 - число опрессовок на рабочее и повышенное давление; N - число колебаний давления при работе котла с размахом Ар > 0,6рр; K - коэффициент приведения колебаний рабочего давления к пускам из холодного состояния, равный 0,1 при относительном снижении на 60% рабочего давления, 0,2 - на 70%, 0,36 - на 80%, 0,62 - на 90% и 1,0 - на 100%.

По результатам замеров овальности гибов труб и отклонений от формы гиба при первичном контроле можно рассчитать число пусков от начала эксплуатации до второго контроля N2. Для каждого гиба с овальностью более 3%: N2 = 7,29-1012 (Sa2)~ 4,55

для барабанных котлов и для прямоточных котлов.![]()

Как видно из приведенных формул, базовым показателем является Sa2 - амплитуда окружных напряжений в гибе с учетом фактической его геометрии, в том числе, и толщины стенки, которую можно определить только в период останова энергоблока, в период капитального ремонта. Учитывая, что энергоблоки эксплуатируются за пределами расчетного и паркового ресурсов уже с искаженным (быстротечным) механизмом повреждаемости, необходимо постоянное знание изменения геометрических параметров исследуемых гибов.

В НПП “Прочность” разработаны и опробованы в натурных условиях стендовой базы две системы непрерывного мониторинга работоспособности труб питательной воды, в основе которых лежат как показатели развития трещин, так и показатель изменения толщины стенки труб и овальность.

Первая система мониторинга трубопроводов питательной воды базируется на использовании калибровочно-индикаторного пневмомеханического диагностического модуля, позволяющего непрерывно при рабочих параметрах отслеживать как зарождение и развитие трещин до предельно допустимых значений, так и осуществлять измерение толщин стенок калибровочных вставок в различные периоды работы ТПВ.

Калибровочно-индикаторный пневмомеханический диагностический модуль (рис. 1) представляет собой трубчатую вставку, ввариваемую в схему питательного трубопровода в наиболее повреждаемой и термонапряженной зоне, служащую индикатором меры исчерпания ресурса по показателю утонения толщины стенки труб, связанной с образованием и развитием любых дефектов до заданной глубины, утонением стенки за счет коррозии.

Модуль состоит из двух труб различного диаметра, помещаемых одна в другую таким образом, чтобы зазор между ними составлял 0,5 - 0,6 мм. На наружной поверхности внутренней трубы длиной 1 м выполняются проточки шириной 50 мм и глубиной, равной 3/4 толщины стенки трубы. Следующая проточка выполняется также шириной 50 мм, но глубиной меньше оставшейся толщины стенки на 0,5 мм. Следующая проточка делается еще меньше на 0,5 мм и так далее, до исчерпания оставшегося запаса. Внешняя труба (кожух) состоит из нескольких труб, соответствующих числу проточек на внутренней трубе.

Каждый участок внешней трубы устанавливается в зоне проточки и приваривается по торцам для обеспечения полной герметичности. В центре каждого участка внешней трубы сверлится отверстие диаметром 5 мм, в которое помещается трубка из легированной стали соответствующего диаметра с толщиной стенки 1,5 - 2 мм. Торец трубки обращен вовнутрь внешней трубы по всей толщине стенки. Трубу обваривают с наружной и внутренней сторон. Ось отверстия трубки перпендикулярна образующей внутренней трубы и ориентирована по центру проточки. Аналогичным образом устанавливают и участки внешней трубы в зоне проточек внутренней трубы.

Второй торец трубки 5 мм присоединяют к манометру, рассчитанному на давление, ориентировочно равное давлению в питательном трубопроводе. Этот вариант применим в случае установки в питательной магистрали одного модуля. Если на линии питательной воды предусмотрены 5 - 10 контрольных вставок-модулей, тогда все выходные торцы трубок малого диаметра объединяют в один коллектор, который соединяют с контрольным щитом.

Схема работы диагностического модуля следующая.

Устанавливают необходимое число модулей на питательной магистрали. Коммуникации из трубок малого диаметра объединяют на щите управления. Подключают питательную магистраль к общей схеме котла. В процессе эксплуатации под воздействием температуры, давления, агрессивности среды и других факторов происходят изменения в металле, которые, безусловно, отражаются на внутренней трубе утонением стенки, зарождением и развитием трещин и др. Если толщина стенки внутренней трубы уменьшится на 1/4 или трещина вырастет на эту же величину, произойдет разгерметизация первой проточки, где последняя составляла 3/4 толщины стенки. Рабочее тело, т.е. нагретая вода под давлением, заполнит полость трубки малого диаметра, на что отреагирует манометр.

Манометр от соседней проточки, глубина которой меньше на 0,5 мм, сработает тогда, когда будет поражено еще 0,5 мм стенки трубы и т.д. Когда таким образом будет выбрано 50% толщины стенки трубы, необходимо ставить вопрос о проведении контроля состояния металла соседних труб или всей питательной линии. Если на других вставках- модулях процессы “утонения” стенки идут существенно медленнее, тогда контролю подвергают трубы, расположенные слева и справа от вставки- модуля.

Контрольные индикаторные проточки на внутренней трубе можно делать от 0,1 мм до половины толщины стенки трубы, т.е. когда дальнейшая эксплуатация питательного трубопровода невозможна без замены соответствующих участков.

Методикой использования диагностических модулей-вставок предусмотрена возможность нормальной работы котла до разрушения всех проточек, глубина которых не превышает 50% толщины стенки трубы. Предусмотрен также вариант полной автоматизации регистрации результатов измерений с выводом на ПЭВМ, куда вводят всю информацию, касающуюся труб питательного тракта, т.е. время их монтажа, наработка, результаты осмотра и контроля, а также программы по расчету напряжений, расчету долговечности по результатам малоцикловой усталости и расчету остаточного ресурса каждой конкретной трубы.

В упрощенном варианте время до разрушения труб питательной воды с помощью указанного диагностического модуля можно определить, зная истинную толщину стенки, минимальный размер проточки, скорость подрастания трещин в ней за время х, а также предельно допустимые значения максимальной трещины и прогнозируемую скорость роста трещины на завершающей стадии работы трубопровода.

Согласно действующим “Нормам расчета на прочность” ОСТ 108.031.08-85 допускаемые напряжения для стали 15ГС при температуре 275°С составляют [а] = 16,1 кгс/мм2.

Приведенные напряжения в гибах от действия внутреннего давления с учетом овальности, утонения и радиуса кривизны определяются по формуле

![]() (7)

(7)

где P - давление среды, МПа; Дн - наружный диаметр трубы; мм; S - толщина стенки, мм; с - суммарная прибавка к расчетной толщине стенки трубы, мм; K - торовый коэффициент гиба, равный

![]() (8)

(8)

где R - средний радиус кривизны гиба, мм (R/Дн - 4).

![]() (9)

(9)

где

![]() (10)

(10)

овальность, %; Дтах, Дшп - соответственно максимальный и минимальный наружный диаметр гиба трубы, мм; a, q - коэффициенты.

![]() (11)

(11)

Оценка уровня дополнительных напряжений от овальности производилась в соответствии с [7].

Максимальные изгибные напряжения в гибе трубы

![]() (12)

(12)

Максимальные значения тангенциальных напряжений при изменении температуры среды t со скоростью w составят: на внутренней поверхности ![]()

на наружной поверхности

вычисляются по формулам

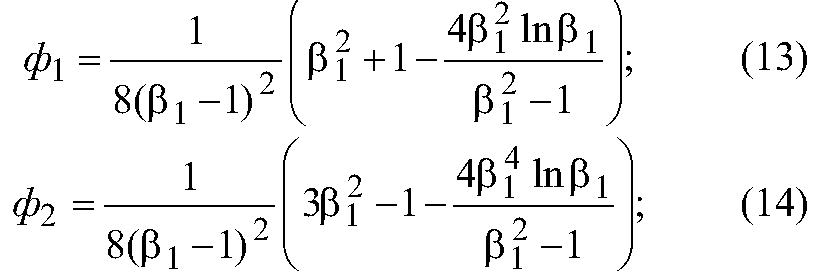

![]()

где ф1 и ф2 - коэффициенты формы (определяются геометрическим параметром р1 = Дн/Двн) фм - коэффициент материала.

Анализ графиков пуска-останова и режимов отключения-включения ПВД показывает, что в зонах установленных повреждений на нейтрали внутренней поверхности гибов и прямых участках толстостенных труб (S > 40 мм) имеют место два основных цикла изменения напряжений:

- Цикл пуска-останова с изменением суммарных напряжений, определяемых в основном нагрузкой от внутреннего давления P, которое изменяется от 0,1 до 38 МПа, цикл, пульсирующий с коэффициентом асимметрии цикла R1 = 0.

- Цикл включения (отключения) ПВД, в котором при постоянных тангенциальных напряжениях от действия внутреннего давления происходит пульсация термонапряжения (афе), определяемая скоростью изменения температуры среды w. Максимальные скорости составляют + 7°С/мин. Общее число циклов не превышает 30 - 40 в год.

Для цикла характерна высокая степень асимметрии

![]() (15)

(15)

где '![]() - суммарное минимальное температурное

- суммарное минимальное температурное

напряжение цикла; афХ - суммарное температурное напряжение цикла.

Анализ результатов расчетов показывает, что пульсации температурных напряжений при скоростях изменений температуры среды при включении (отключении) ПВД w = 7°С/мин не превышают 30% напряжений от давления и формально не требуют учета [6].

Оценку малоцикловой усталости выполним только для цикла пуск-останов. Например, примем допускаемое число циклов нагружений [N] с коэффициентами запаса по напряжениям па = 2 и по числу циклов nN = 10, тогда [5, 6]

(17)

(17)

е

где E - модуль Юнга при0°С, МПа; у - относительное сужение, %- предел усталости, МПа; ![]()

ав - предел прочности, МПа; аа - расчетная амплитуда напряжений, МПа; m = 0,5 - показатель степени.

Амплитуда напряжений принимается равной 1/2па на внутренней поверхности нейтральной зоны гибов (область повреждений). E 0, а Ц , уе принимаются по нижней границе свойств стали 15ГС при температуре t = 275°С: E0 = 1,86 • 105 МПа; а е = 441 МПа; уе = 40%.

Отмечаем, что дополнительный запас на коррозионное воздействие по числу циклов можно принять равным nN - 1,5.

Фактическая оценка степени влияния числа циклов на распространение трещин и полученная расчетным путем совпадают на 80 - 87%. Расхождение, очевидно, связано с дополнительным влиянием циклических температурных воздействий, возникающих при отключении ПВД и не учитываемых при расчетах.

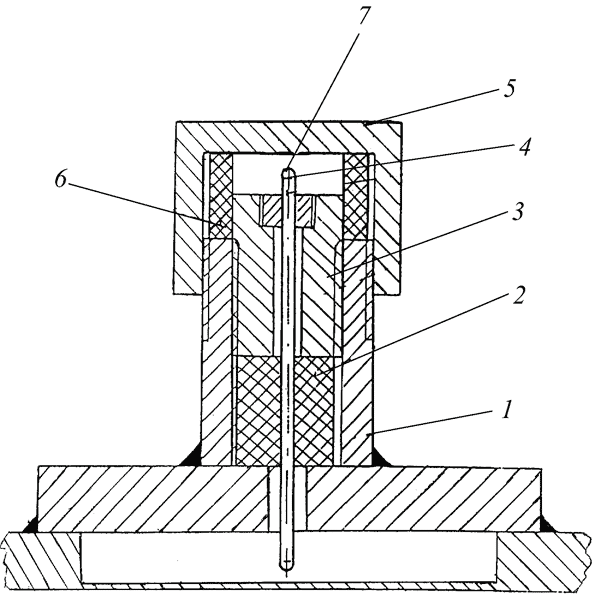

При невозможности или нецелесообразности использовать описанный метод можно в определенных зонах питательного тракта установить локальный калибровочно-индикаторный модуль, конструкция которого показана на рис. 2.

Модуль устанавливается непосредственно на трубы питательного тракта в зоне наибольшей повреждаемости. Предварительно на трубе в зоне установки модуля сверлится отверстие (или делается выборка) несколько большего диаметра, чем диаметр пневмодатчика. Отверстие в трубе сверлится на глубину предельно допустимого дефекта, который может развиться с внутренней стороны трубы за время х. После того как трещина или утонение стенки достигает этого значения, происходит срабатывание пневмодатчика, показания которого зафиксирует манометр.

В ряде случаев целесообразно использовать и ультразвуковую высокотемпературную систему диагностики труб питательной воды. Особенно это касается малодоступных зон или зон, где развитие дефектов не носит стереотипного характера и необходимо установить несколько следящих систем для более достоверных результатов по всему сечению исследуемого металла.

Основными технологическими требованиями к монтажу и эксплуатации ультразвуковой следящей системы являются требования по надежному и качественному монтажу высокотемпературных ультразвуковых преобразователей (ВУП) как первичных датчиков и снятие их рабочих характеристик во всем диапазоне действующих температур, необходимых для дальнейшей корректировки текущих изменений.

Рис. 2. Локальный калибровочно-индикаторный модуль:

1 - корпус; 2 - кольцо уплотнительное; 3 - втулка упорная резьбовая; 4 - пневмодатчик; 5 - кожух уплотнительный; 6 - кольцо уплотнительное; 7 - к манометру

До пуска энергоблока в работу необходимо провести измерения расстояния между установленными преобразователями, а также уточнить толщины металла в зоне контроля, провести регистрацию временных интервалов между получаемыми ультразвуковыми сигналами, прошедшими в металле между преобразователями, а также отраженных от внутренних поверхностей оборудования и от дефектов металла.

Для предотвращения ошибок при оценке реверберационно-шумовых сигналов преобразователей и сигналов, отраженных от структурных неоднородностей металла, и непринятия их за основные (полезные), необходимо для каждого канала контроля (каждой комбинации ВУП) определить ожидаемый временной интервал до приема полезного ультразвукового сигнала. Ориентировочно ожидаемый интервал времени до получения донного (опорного) сигнала Гдон преобразователем прямого типа определяется исходя из толщины металла в зоне контроля и скорости распространения в ней ультразвуковых волн используемого типа

![]() (18)

(18)

где S - толщина металла в зоне контроля, мм; Спр - скорость распространения ультразвуковых волн продольного типа в данном металле, м/с; Tак - время акустической задержки преобразователя (паспортный параметр ВУП), мкс.

Для трубопровода размером 325/245 мм получаем![]()

Время прихода сигнала, отраженного от дефекта T^ в начальной стадии его развития на внутренней поверхности трубопровода, для преобразователя наклонного типа можно определить из выражения

![]() (19)

(19)

где Сп - скорость распространения ультразвуковых поперечных (сдвиговых) волн в данном металле; у2 - угол наклона (ввода) ультразвукового преобразователя.

Для трубопровода размером 325/245 мм получаем

В случае контроля с совместным использованием преобразователей прямого и наклонного типов рис. 3 по времени получения донного (опорного) сигнала прямым преобразователем можно определить временные интервалы до приема сигнала Tm излученного наклонным преобразователем и отраженным от внутренней поверхности стенки трубопровода или от дефекта,

![]() (20)

(20)

где T^, T^ - время акустической задержки преобразователей прямого и наклонного типа соответственно, мкс.

Подставив в эту формулу расчетные и выбранные ранее значения, получим для трубопровода 325/245 мм![]()

Интервалы времени, амплитуда, длительность и форма ультразвуковых сигналов, полученные в процессе поочередного опроса преобразователей при температуре 20°С, будут использоваться при обработке и анализе результатов измерений при рабочих температурах.

Расчетное время прихода сигнала от дефекта при рабочих температурах трубопровода определяется путем перемножения расчетных значений для охлажденного до 20°С трубопровода на соответствующий коэффициент, равный 1,05 для преобразователей, работающих на продольных ультразвуковых волнах, и 1,08 - для преобразователей, работающих на сдвиговых ультразвуковых волнах.

Рекомендуемая периодичность проведения текущих измерений - через 2 - 3 тыс. ч работы.

Рис. 3. Блок-схема устройства контроля металла:

1, 2 - преобразователь наклонного типа; 3 - наблюдаемый дефект металла; 4 - стенка трубопровода; 5 - преобразователь прямого типа; 6 - высокотемпературный радиокабель; 7 - коммутатор; 8 - дефектоскоп

Рабочие частоты выбраны в пределах 1,25 - 2,5 МГц. Тип ультразвуковых волн - продольные и поперечные (сдвиговые).

Как показали исследования, заметную роль в развитии и распространении дефектов в трубах питательной воды играют суммарные напряжения, вызываемые различными эксплуатационными и конструктивными факторами, которые могут быть определены ультразвуковыми методами в рамках решаемых задач.

В основе всех способов лежит зависимость скорости ультразвуковых волн различных типов (продольных, поперечных, поверхностных и др.) от величины, знака и направления действующих в металле напряжений.

В общем виде линеаризированное уравнение теории упругости для одноосных напряжений можно записать

(21)

(21)

где С0 и C - скорости ультразвука в ненагружен- ном и нагруженном состоянии соответственно; а - действующее одноосное напряжение, в том числе и остаточное; Р - акустоупругий коэффициент одноосных напряжений, зависящий от упругих постоянных второго и третьего порядков.

Формулы для расчета Р можно найти в [8]. Однако, так как надежные данные по величине упругих модулей третьего порядка отсутствуют, а определение их достаточно сложно, то обычно коэффициент Р определяют для данного материала по измерениям скорости ультразвука на эталонных образцах из этого материала, подвергнутых действию соответствующих усилий.

Зная Р и измерив относительное измерение скорости ультразвука (C - C0)/C0 в данном изделии, можно определить действующее напряжение по формуле![]()

Для определения напряжений в металле энергооборудования удобно использовать поверхностные волны, которые позволяют проводить измерения только на одной поверхности тела, избежать влияния объемных дефектов и неоднородностей массивного тела, измерять напряжения в приповерхностных слоях материала.

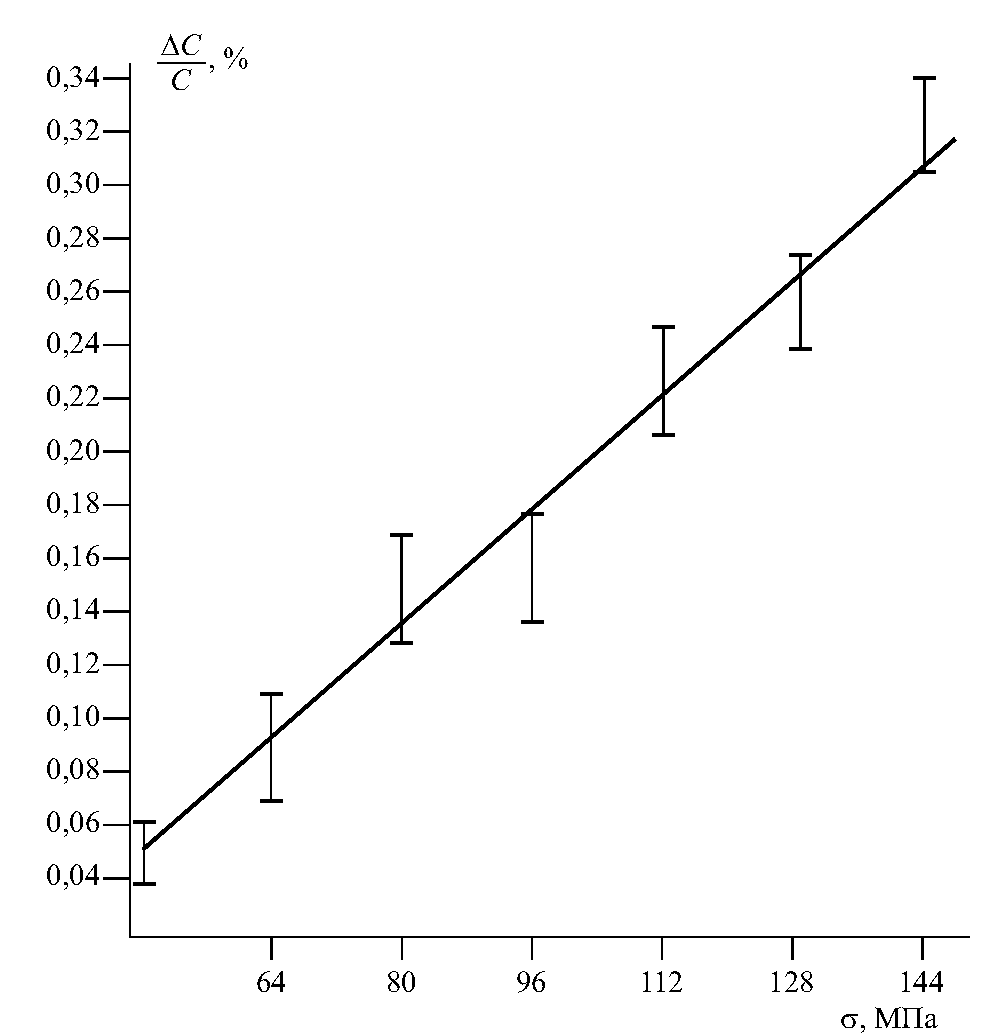

С целью определения акустического коэффициента для стали 15ГС была проведена серия экспериментов по измерению изменения скорости поверхностных ультразвуковых волн, возбужденных в образцах, в зависимости от действующего напряжения.

Образцы изготовлялись из стали 15ГС. Сечение образца 25 х 25 мм, длина 300 мм. На машине P-20 образцы подвергались растяжению с усилием до 104 кгс. Растягивающее усилие прикладывалось ступенчато с выдержкой после каждого нагружения 5 мин для выравнивания температур (изотермическое нагружение). После выдержки измерялись деформация образца и скорость ультразвука.

Поверхностные ультразвуковые волны возбуждались в образце с помощью призматических искателей, подключенных к дефектоскопу УД-10УА Время прохождения сигнала по образцу намерялось с помощью осциллографа С-150. Направление распространения ультразвуковых волн совпадало с направлением действующего напряжения. Акустическая база искателей составляла 199,5 мм, акустическая задержка 25,6 мкс. Аппаратура обеспечивала относительную точность измерения скорости ультразвука 10 -4 м/с.

Результаты эксперимента, усредненные по 10 измерениям, представлены далее.

Зависимость AC/Co от а показана на рис. 4. Акустический коэффициент можно найти по формуле![]()

Тогда по данным измерений, приведенным ранее, вычисляем Р.

После усреднения получим для стали 15ГС

![]()

Кроме полученной информации о напряженности труб питательной воды, необходимо уточнить изменение упругих модулей, в частности, коэффициента Пуассона, который характеризует деформационную способность исследуемой детали.

Как видно из теории распространения упругих волн в твердых телах, модуль упругости E данного материала можно найти, измерив скорость распространения CH в этом материале поперечной ультразвуковой волны

![]() (22)

(22)

где р - плотность материала; v - коэффициент Пуассона.

Коэффициент Пуассона v, а также постоянные Ляме X и ц также определяют по измерениям скорости поперечных CH и продольных Cnp ультразвуковых волн по формулам

Для определения коэффициента Пуассона можно также произвести измерение скорости поверхностной волны CR и поперечной CH.

В работе приведены также формулы для определения упругих постоянных третьего порядка, которые вычисляются по измеренным значениям скоростей продольных C пр и поперечных C п ультразвуковых волн в ненагруженном теле и в теле под действием одноосного напряжения а (скорости Cn и C^).

Таким образом, проведя измерения скоростей продольных C^, поперечных CH и поверхностных CR ультразвуковых волн, можно по формулам (22), вычислить значения упругих модулей данного материала при любой заданной температуре (до 600°С), в том числе и в процессе эксплуатации.

Рис. 4. Зависимость относительного изменения скорости ультразвука от напряжения

Выводы

- В последние годы одним из факторов, снижающих надежность и безопасность работы энергооборудования, различных регионов России и стран СНГ являются многочисленные повреждения внутренней поверхности питательных трубопроводов, отработавших 130 - 180 тыс. ч.

- Повреждения питательных трубопроводов, как правило, носят коррозионно-усталостный характер. Их образование и развитие в большинстве своем зависят как от качества питательной воды, так и от условий работы энергооборудования.

- При обнаружении коррозионных повреждений на трубах питательной воды в период проведения капитального ремонта энергоблока согласно директивным документам необходимо определить расчетным путем предельно допустимую глубину трещин по результатам замера толщины стенки, овальности гибов и протяженности дефектов.

- Многочисленные исследования показали, что временной показатель коррозионного растрескивания питательных трубопроводов может колебаться в пределах 3 - 20 тыс. ч и более в зависимости от конкретного механизма повреждаемости, присущего той или другой электрической станции, энергоблоку и др.

- Учитывая возможность быстротечного механизма повреждаемости питательных трубопроводов, необходимо обеспечить оперативный контроль параметров, указанных в п. 3.

- В период вялотекущих процессов образования и развития дефектов на внутренней поверхности питательных трубопроводов можно использовать базовые средства контроля и диагностики указанных трубопроводов (в период капитальных ремонтов).

- Для оперативного контроля и диагностики питательных трубопроводов целесообразно использовать калибровочно-индикаторный пневмомеханический диагностический модуль, положительно отличающийся от всех других средств технической диагностики.

- Сравнительные расчеты остаточного ресурса питательных трубопроводов показали, что точность и воспроизводимость результатов при диагностике остаточного ресурса ТПВ с помощью калибровочно-индикаторного пневмомеханического модуля составляют соответственно 92 и 90%. Точность и воспроизводимость высокотемпературной ультразвуковой аппаратуры составляют 72 и 63% соответственно.

Список литературы

- Вайнман А. В. О водородном охрупчивании металла пароводяного тракта ТЭС. - В сб.: 8 Международная конференция по механике разрушенных материалов МКР-8, ч. 1. Киев, 1993.

- Балаховская М. Б., Давлятова Л. Н. О работоспособности питательных трубопроводов из стали 15ГС. - Теплоэнергетика, 1981, № 10.

- Горбатых В. П. Коррозионный курс металла. - Теплоэнергетика, 1993, № 7.

- Смиян О. Д. Распределение водорода в зоне деформационных трещин - Журнал физической химии, 1980, № 11.

- П-34-70-005-85. Положение об оценке ресурса, порядке контроля и замены гибов необогреваемых труб котлов с рабочим давлением 10 и 14 МПа. М., 1985.

- О возможности оценки ресурса гибов по ОСТ 108.031.08-85, ОСТ 108.031.10-85. - Тр. ЦКТИ, 1994.

- РТМ 108.031.112-80. Метод оценки долговечности колен и трубопроводов.

- Непрерывный ультразвуковой автоматизированный контроль и диагностика работающего тепломеханического оборудования / Канцедалов В. Г., Берлявский Г. П., Злепко В. Ф., Гусев В. В. - Электрические станции, 1995, № 7.