1.4. КОМПОНОВКА И ОБОРУДОВАНИЕ УГОЛЬНЫХ СКЛАДОВ

Угольные склады крупных электростанций оснащают мостовыми грейферными кранами-перегружателями и бульдозерами. Самоходные грейферные краны обычно используют на мелких угольных складах; склады со скреперными лебедками в настоящее время применяют очень редко. Склад с мостовым перегружателем представляет собой площадку прямоугольной формы (см. рис. 1.1), заключенную между подкрановыми путями крана-перегружателя, в пределах которой закладывается на хранение основная масса топлива. Поперечный разрез склада показан на рис. 1.2 [10].

В старых схемах складов под одним из консольных вылетов портала ранее сооружалась вагонная эстакада, по обеим сторонам которой располагались бетонированные траншеи, играющие роль промежуточных емкостей. При подаче топлива на склад груженые железнодорожные вагоны выставлялись в поездную эстакаду и разгружались в траншею через нижние люки. Из траншеи уголь забирался грейфером крана-перегружателя и укладывался в основной штабель. Выдача угля со склада производилась тем же краном-перегружателем путем подачи топлива в промежуточный бункер, встроенный в опору крана-перегружателя, из которого пластинчатым питателем через мягкий рукав топливо пересыпалось на конвейер, выдающий топливо на основной тракт топливоподачи. В качестве резерва предусмотрена выдача топлива со склада железнодорожными вагонами. Для этого порожние вагоны устанавливают на вагонной эстакаде, загружают их топливом с помощью крана-перегружателя и направляют на разгрузку в основные приемно-разгрузочные устройства.

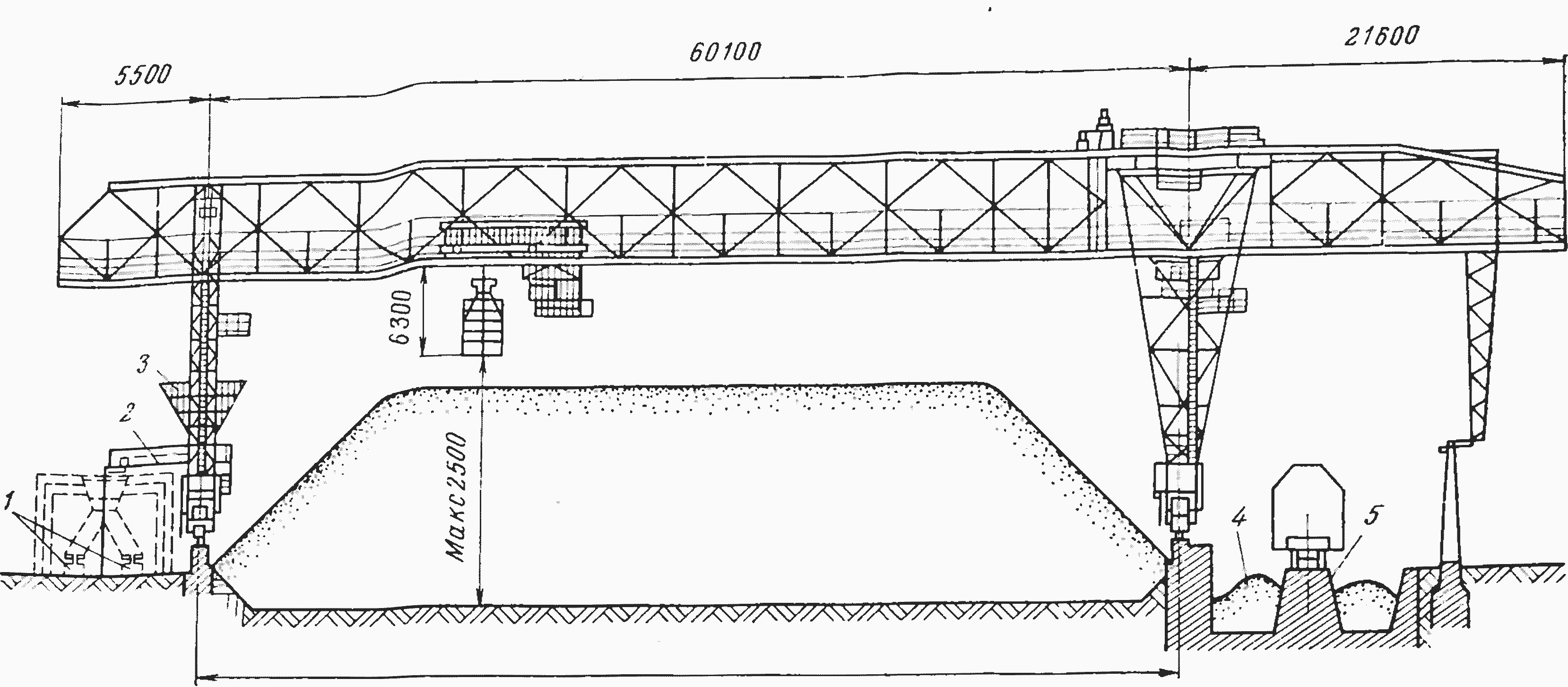

Рис. 1.2. Схема поперечного сечения угольного склада с мостовым краном-перегружателем (пролет моста 60 м).1 — конвейер выдачи топлива со склада; 2 — пластинчатый питатель; 3 — бункер, встроенный в опору крана; 4 — траншея для приема угля; 5 — поездная эстакада.

В новых схемах топливоподачи, где вагоны разгружаются вагоноопрокидывателями, вместо разгрузочной эстакады устанавливают конвейер выдачи топлива на склад, связывающий последний с основным трактом топливоподачи и приемными бункерами вагоноопрокидыватели. В качестве резерва выдачи топлива со склада в крановых схемах в некоторых случаях предусматривают подземные бункера, в которые топливо из штабеля подается бульдозерами и которые связаны с основным трактом топливоподачи конвейером через первый узел пересыпки.

На электростанциях краны-перегружатели с пролетом 76,2 м имеют вместимость ковша 12 м3 и производительность в нормальном режиме 400—450 и форсированном до 700 т/ч, а краны с пролетом 60 м имеют вместимость ковша 7,5 м3 и производительность в нормальном режиме 250/300 и форсированном до 400 т/ч. Краны-перегружатели надежны в работе и приспособлены для подачи угля на штабель, выдачи топлива со склада, извлечения угля из очагов самонагревания и других операций, важных для технологии хранения угля. Однако кран-перегружатель не приспособлен для выполнения планировочных работ, уплотнения угольного слоя, вождения катка и других важных технологических операций. Недостатком кранов-перегружателей являются ограничения, связанные с климатическими условиями их эксплуатации. Так, металлоконструкции крапа-перегружателя не рассчитаны на работу при температуре ниже —40°C, при скорости ветра 15—20 м/с запрещается передвижение крана, а выше 25 м/с не разрешается даже движение грейфера.

Угольные склады, оборудованные кранами-перегружателями, наряду с достоинствами имеют ряд недостатков. Во-первых, для тяжелой конструкции крана-перегружателя требуются прочные железобетонные фундаменты под его подкрановые пути. Это удорожает склад, и его сооружение связано с большим объемом строительных работ. Считают, что стоимость строительства складов с кранами-перегружателями выше, чем стоимость сооружения складов, обслуживаемых бульдозерами и скреперами, приблизительно в 2 раза.

Во-вторых, основная площадка склада, обслуживаемого краном-перегружателем, расположена между подкрановыми путями и строго ограничена пролетом моста. Высота штабеля также ограничена высотой подъема грейфера. Для крана-перегружателя с пролетом моста 76,2 м максимальная вместимость одного погонного метра склада составляет около 900—1000 т топлива. В соответствии с этим длина угольного склада средней емкости, а следовательно, и складских конвейеров достигает полукилометра.

В связи с высокой стоимостью складов, оборудованных кранами-перегружателями, последние стали устанавливать главным образом в тех случаях, когда механизация бульдозерами и скреперами по каким-либо причинам не может обеспечить нормальной эксплуатации склада. По нормам технологического проектирования [8] применение грейферных мостовых кранов-перегружателей допускается только для расширяемых электростанций, склады которых уже оборудованы такими кранами.

Склады, обслуживаемые бульдозерами и колесными скреперами, на электростанциях получили широкое распространение. Переход к этой системе обслуживания диктуется низкой стоимостью их сооружения и относительно небольшим объемом строительно-монтажных работ, что позволяет существенно сократить сроки их ввода в эксплуатацию. Одним из первых в Советском Союзе угольных складов, обслуживаемых бульдозерно-скреперным парком, был склад Ангренской ГРЭС.

При одновременной работе на складе бульдозеров и скреперов между ними устанавливается определенное разделение труда. На скреперы возлагаются функции перемещения больших масс топлива на значительные расстояния. Перемещение топлива па небольшие расстояния, обычно до 75—100 м, выполняется главным образом бульдозерами. Бульдозеры подготавливают трассы для движения груженых скреперов, помогают заполнять ковш скрепера. Кроме того, большой объем работ выполняется бульдозерами по рассредоточению топлива, доставляемого скреперами к месту закладки, планировке, послойному уплотнению, подборке топлива и оформлению штабеля.

Склады, оборудованные бульдозерами и скреперами, кроме относительно низкой стоимости сооружения имеют целый ряд достоинств. Во-первых, во время распределения топлива по складу самоходные машины одновременно уплотняют слой закладываемого топлива, что при правильно организованном движении машин по штабелю может практически полностью избавить от необходимости проведения специальных работ по послойному уплотнению топлива. Во-вторых, самоходные механизмы позволяют создавать склады практически любой конфигурации и использовать под них площадки между существующими зданиями и сооружениями или естественными барьерами. В-третьих, применяемые универсальные механизмы при отсутствии работы на складе могут быть эффективно использованы на других работах, не связанных с хранением топлива.

Склады, обслуживаемые бульдозерами и скреперами, имеют и недостатки. К наиболее существенным относится некоторое увеличение количества персонала на этих складах. На каждый самоходный механизм требуется постоянный машинист, необходимы квалифицированный ремонтный персонал, горючее, смазочные и вспомогательные материалы. Для содержания и ремонта механизмов нужны дополнительные помещения и оснащенные ремонтные мастерские, а для хранения нефтепродуктов — специальные складские и заправочные станции. Все это прямо или косвенно связано с усложнением складского хозяйства и увеличением численности обслуживающего персонала.

Существенным недостатком складов, обслуживаемых бульдозерами и скреперами, являются тяжелые условия работы бульдозеристов. При работе на сухом пылящем топливе в кабине бульдозера недопустимо повышается запыленность воздуха. В зимних условиях и в ненастную погоду ухудшается видимость фронта работы, а когда машина попадает в облако пыли или зону парения горячего топлива, видимость полностью исчезает. В ночное время положение еще более ухудшается вследствие довольно слабого освещения собственных фар и слепящего действия стационарных прожекторов.

Рис. 1.3. Схема угольного склада с удлиненными конвейерами.

1 — вагоноопрокидыватель; 2 — конвейер: 3—5 — узлы пересыпки; 6 — конвейер выдачи топлива на склад; 7 — подземные бункера; 8 — конвейер выдачи топлива со склада; 9 — конвейер основного тракта топливоподачи; 10 — дробильный корпус.

Прицепной колесный скрепер представляет собой самозагружающуюся и саморазгружающуюся транспортную машину, предназначенную для перевозки грунта и других сыпучих материалов на сравнительно большие расстояния. Основным рабочим органом скрепера является самораскрывающийся ковш, установленный на раме, снабженной одно- или двухосной ходовой частью, имеющей колеса с надувными (пневматическими) шинами. Прицепные скреперы передвигаются мощными гусеничными тракторами, а в момент заполнения ковша часто используется и второй трактор как толкач. При заполнении скрепера рабочая часть раскрытого ковша, снабженная подрезающим ножом, опускается ниже отметки колес. При движении скрепера срезаемый ножом материал постепенно заполняет ковш. По окончании заполнения ковш смыкается, режущая его часть поднимается над уровнем грунта, и в таком состоянии скрепер продолжает движение до места разгрузки. Разгрузка ковша также производится автоматически с помощью специальных устройств. Управляется скрепер из кабины трактора-тягача.

Испытания прицепных колесных скреперов с вместимостью ковша 6 м3 показали, что их производительность сильно зависит от метеорологических условий эксплуатации. Так, в распутицу производительность скрепера снижается по сравнению с нормальными условиями эксплуатации примерно в 3—4 раза. Неблагоприятные климатические условия, по-видимому, будут сказываться еще сильнее на скреперах с ковшом большей вместимости. Применение же скреперов в суровых климатических условиях на смерзающихся углях нуждается в опытной проверке [1].

Ненадежность в эксплуатации прицепных скреперов вынуждает искать для угольных складов, обслуживаемых самоходными механизмами, другие способы доставки топлива к месту закладки. Эта проблема довольно хорошо решается в схемах складов с удлиненными конвейерами. В этих схемах конвейеры выдачи топлива на склад проходят над штабелями, а конвейеры выдачи топлива со склада — под штабелями и имеют достаточную длину, чтобы уменьшить расстояние перемещения топлива самоходными механизмами до минимума. Схема угольного склада с удлиненным конвейером показана на рис. 1.3 [4]. Топливо на склад подается из приемно-разгрузочного устройства (вагоноопрокидывателя) 1 конвейером 2 через узлы пересыпки 3—5 и конвейером 6, проходящим поперек складской площадки на высоте 18—24 м. С конвейера 6 уголь ссыпается на складскую площадку вблизи места формирования штабеля. Уголь со склада выдается через подземные бункера 7, подземный конвейер 8, узел пересыпки 4 на конвейер 9 основного тракта топливоподачи и передается в дробильный корпус 10.

В последние годы на отечественных электростанциях началось освоение пристанционных угольных складов с механизмами непрерывного действия: штабелерами, кранами-перегружателями радиального действия и др. Подобные механизмы используются на зарубежных угольных складах.