6.5. УПЛОТНЕНИЕ ТОПЛИВА ПРИ ФОРМИРОВАНИИ ШТАБЕЛЕЙ

Уплотнение топлива в процессе формирования штабелей из углей, склонных к самовозгоранию, преследует цель, с одной стороны, уменьшить газопроницаемость и аэрацию штабеля, а с другой — повысить теплопроводность угольного слоя и обеспечить хороший отвод тепла из зоны окисления. Уплотнение поверхностных слоев препятствует также проникновению в штабель влаги атмосферных осадков.

Закладку топлива на длительное хранение и его уплотнение ведут послойно. В зависимости от активности топлива рекомендуемая толщина уплотняемых слоев изменяется в пределах 0,5—2,0 м: на практике принято считать, что уплотнение неактивных углей достаточно проводить через каждые 2 м высоты штабеля, а наиболее активных углей — через 0,5 м. Так, инструкцией Минэнерго [6] допускается закладка топлива, не склонного к самовозгоранию, без послойного уплотнения, но с обязательной послойной планировкой после наращивания каждых 2 м высоты штабеля. Угли же III группы устойчивости рекомендуется закладывать с уплотнением каждого полутораметрового, а IV группы — метрового слоя. Той же инструкцией рекомендуется три верхних слоя в штабеле для всех углей, независимо от склонности их к самовозгоранию, уплотнять через каждые 0,5 м.

Физический смысл послойного уплотнения сводится к тому, чтобы придать всему слою топлива газонепроницаемость и создать в штабеле прослойки, препятствующие движению атмосферного воздуха по каналам межкускового пространства. Послойное уплотнение топлива представляет собой трудоемкую операцию, и при недостатке рабочей силы и складских механизмов его иногда выполняют недостаточно тщательно. Обычно необходимость в послойном уплотнении всегда возникает в периоды активного поступления топлива, когда складские механизмы заняты приемкой топлива и размещением его па складе, т. е. когда любое отвлечение складских механизмов на другие работы крайне нежелательно.

Угольные слои в штабелях обычно уплотняют гусеницами тракторов и бульдозеров путем свободного их пробега по уплотняемой поверхности штабеля или теми же механизмами с прицепными катками. Гладкие катки, применяемые для уплотнения углей, относящихся к IV группе устойчивости, должны обеспечивать давление на грунт не менее 400 кПа, а при обработке углей III группы устойчивости — 300 кПа [2]. Гладкие катки, применяемые на угольных складах электростанций, обычно имеют массу 3—10 т и часто изготовляются собственными силами из вагонной колесной пары, которую по бандажу обшивают листовым железом и полость заполняют песком с чугунными шарами или металлоломом.

Для уплотнения неоднородного топлива и особенно мест штабеля, где скапливаются крупные куски угля, по-видимому, целесообразно применять специальные дробящие дисковые или шипованные катки, широко используемые в дорожном строительстве. Однако на угольных складах электростанций такие катки используются редко.

Практика показывает, что наиболее простым способом уплотнения горизонтальных и слабонаклонных поверхностей является уплотнение гусеницами бульдозеров или тракторов. В настоящее время этот способ стал почти единственным, используемым на топливных складах. Достаточное уплотнение топлива обычно достигается при двух-трехкратном пробеге машины по одному следу. Метод действительно прост и позволяет использовать любую свободную машину, однако при этом очень низки коэффициент использования мощности машины и производительность труда.

Действительно, при свободном пробеге машины ею уплотняются две дорожки по 500 мм каждая. Если же к машине прицепить каток полутораметровой длины, то ширина дорожки и. следовательно, производительность машины увеличатся в 2,5 раза. Кроме того, машина, нагруженная катком, имеет более высокое давление на грунт, что также благоприятно сказывается на эффективности уплотнения. Поэтому необходимо принять за правило: все уплотнения горизонтальных и слабонаклонных поверхностей штабеля выполнять бульдозерами, нагруженными тяжелым катком. Машины, не нагруженные катком, могут быть использованы при уплотнении горизонтальных или слабонаклонных поверхностей только при ограниченной их площади и в тех случаях, когда работа с катком становится невозможной или опасной. В частности, уплотнение наклонных поверхностей с уклоном более 10° следует выполнять бульдозером без прицепного катка, а с уклоном более 30° — катком, водимым механизмом, установленным за пределами откоса.

Обычно считают, что для удовлетворительного уплотнения горизонтальных и слабонаклонных поверхностей достаточно трехкратного прохода уплотняющего механизма по одному и тому же следу. При уплотнении крутых откосов и неоднородных поверхностей число проходов рекомендуется увеличивать до 4—5.

На эффективность укатки поверхности штабеля катком большое влияние оказывает ее состояние перед уплотнением. При наличии на ней отдельных крупных кусков угля резко снижается эффективность и качество уплотнения, так как каток, перескакивая с одного куска на другой, практически не уплотняет основной массы топлива.

При значительных скоплениях крупных кусков на поверхности штабеля уплотнение гладким катком вообще не дает желаемого эффекта даже при многократном его пробеге.

Большие затраты труда и машинного времени на уплотнение промежуточных слоев топлива в штабеле заставляют искать менее трудоемкие способы его закладки. Одним из таких путей является закладка мелкого дробленого топлива, для уплотнения которого требуется намного меньше труда и времени, чем на уплотнение рядового топлива. Второй путь — совмещение процессов закладки и уплотнения топлива. Для этого используют принцип смещенной колеи, сущность которого заключается в том, что при закладке топлива в штабель каждый последующий пробег бульдозера как груженого, так и порожнего выполняется по новой колее. При такой организации работ практически полностью отпадает необходимость в проведении специальных планировок и послойного уплотнения закладываемого топлива.

Уплотнение поверхности крутых откосов.

Откосы штабеля являются наиболее трудными участками для обработки, поэтому обработка откосов справедливо считается одной из наиболее ответственных операций в комплексе работ, связанных с оформлением штабелей. Укатка крутых откосов гусеницами тракторов и бульдозеров практически невозможна, так как предельный угол наклона, при котором перемещение бульдозера еще безопасно, составляет 30°, а крутизна откосов зачастую достигает 40—45°. Применение для этой цели катков, водимых самоходными кранами, также не всегда возможно в связи с тем, что длина троса у крана, как правило, меньше длины откоса крупногабаритного штабеля.

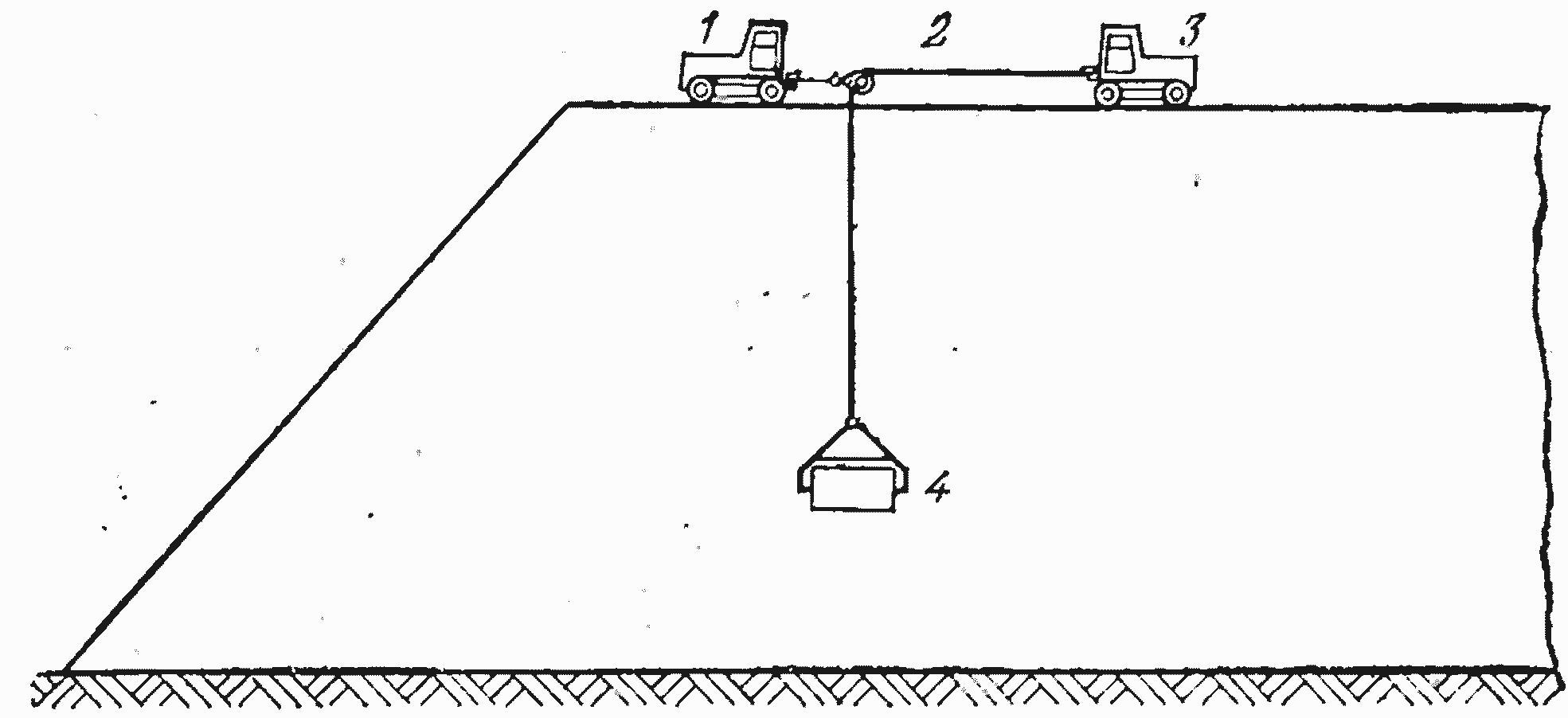

Крутые откосы крупных угольных штабелей уплотняют почти исключительно прицепными гладкими катками, водимыми спаренными тракторами. При этом один из тракторов или бульдозеров используется как опора для направляющего ролика, а второй — как тяговый механизм. Оба трактора устанавливают на верхнем основании штабеля и располагают на таком расстоянии от кромки откоса, чтобы натяжной канат катка, переброшенный через блок опорного трактора, проходил параллельно поверхности откоса. К одному концу троса прикрепляют каток, а ко второму — тяговый бульдозер, который, совершая возвратно-поступательное движение, перемещает каток по откосу штабеля. После того как каток совершил нужное количество проходов по одной линии, опорный трактор перемещается на длину катка и операцию повторяют. На рис. 6.2 показан вариант уплотнения откоса штабеля катком, водимым спаренными тракторами. Приведенная на рисунке схема может быть применена на крутом откосе любой высоты, а также в том случае, если высота откоса по длине штабеля не постоянна.

При движении тягового бульдозера параллельно кромке откоса обеспечивается хорошая видимость всей траектории катка для бульдозериста, управляющего тяговым бульдозером. Но при такой организации работ тяговый бульдозер вынужден совершать до 20 возвратно-поступательных пробегов по одному следу, пробивая на своем пути глубокую колею и измельчая в ней топливо до пылевидного состояния. Для повышения производительности труда и совмещения операций тяговый бульдозер выгоднее натравить перпендикулярно кромке откоса. При такой расстановке механизмов бульдозер постоянно будет двигаться по целику верхнего основания, след к следу уплотняя его поверхность.

Рис. 6.2. Уплотнение поверхности крутых откосов штабеля катком, водимым спаренными тракторами.

1 — опорный трактор; 2 — направляющий ролик; 3 — ведущий трактор; 4 — каток.

На крутых откосах штабеля давление катка на грунт быстро снижается с увеличением крутизны откоса, поэтому масса катка, обеспечивающая хорошее уплотнение топлива на горизонтальных плоскостях, может оказаться недостаточным для уплотнения того же топлива на откосе. Снижение давления катка на наклонные поверхности откосов на практике не всегда правильно учитывается, что часто приводит к неудовлетворительному уплотнению этих поверхностей.