- МЕТОДИКА ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ИНТЕНСИВНОСТИ ТЕПЛОВЫДЕЛЕНИЯ

Удельная интенсивность тепловыделения является объективным критерием, характеризующим склонность материала к самонагреванию и самовозгоранию при окислении в кинетических условиях и постоянной температуре. По методике УралВТИ она определяется как разность удельных теплот сгорания свежего и окисленного при заданных условиях топлива. Окисляют измельченную пробу топлива при свободном доступе воздуха и постоянной температуре, т. е. в условиях, при которых скорость окисления контролируется только кинетическим фактором. Поэтому удельная интенсивность тепловыделения по существу является кинетической константой скорости реакции окисления угольного вещества, выраженной через термохимический эффект реакции, протекающей в наиболее благоприятных условиях окисления. Эта физико-химическая характеристика угля не искажена такими внешними факторами, как диффузионный контроль, рассеивание теплоты, побочные и сопутствующие реакции. Способ выражения склонности топлива к самовозгоранию через удельную интенсивность тепловыделения выгодно отличается от других способов тем, что он непосредственно показывает количество тепла, которое, с одной стороны, теряется топливом при хранении, а с другой — выделяется массой хранимого топлива и обусловливает его самонагревание. Этот параметр, измеренный в стандартных условиях, может быть пересчитан на другие температуры, что позволяет учитывать влияние температурного фактора на потери топлива, хранимого в различных климатических условиях.

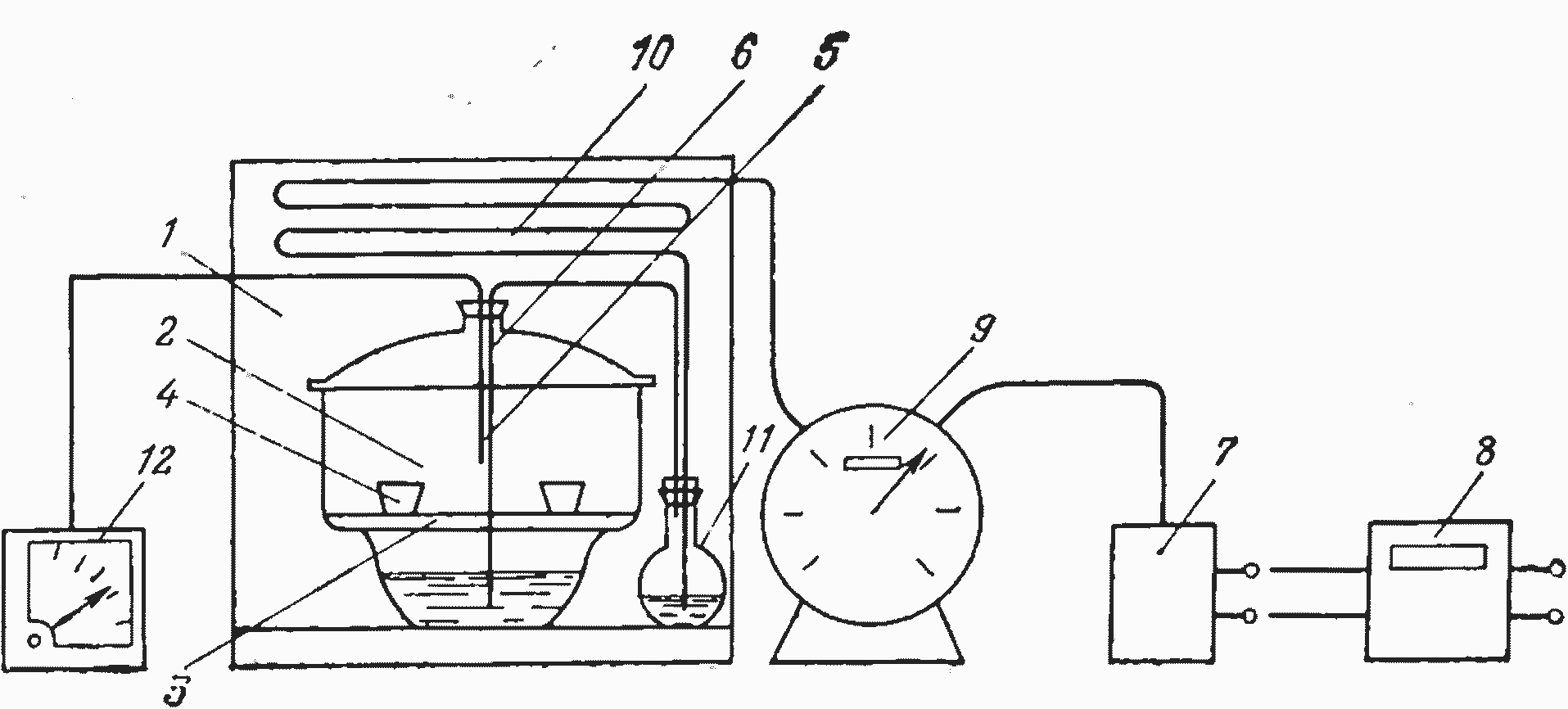

Рис. 2.1. Схема установки для окисления угля при определении удельной интенсивности тепловыделения по методике УралВТИ.

1 — воздушный термостат; 2 — камера окисления; 3 — перфорированная вставка; 4 — тигель с образцом; 5 — термометр сопротивления; 6 — газоподводящая трубка; 7 — микрокомпрессор; 8 — реле времени; 9 — газовый счетчик; 10 — подогреватель воздуха; 11 — увлажнитель воздуха; 12 — вторичный прибор термометра сопротивления.

Установка для стендового окисления показана на рис. 2.1. Она состоит из обычного термостатированного электрического сушильного шкафа 1, турбулярного эксикатора 2, выполняющего функции камеры окисления. Эксикатор снабжен перфорированной вставкой 3, на которую устанавливают тигли с навесками окисляемого топлива. Через тубус эксикатора на плотной резиновой пробке в камеру окисления вводят провода термометра сопротивления 5 и трубки 6 для обмена воздуха. На дно эксикатора налита дистиллированная вода, предназначенная для поддержания постоянной влажности в газовом пространстве камеры. Воздух в нее подается микрокомпрессором 7, который периодически включается с помощью реле времени 8. Количество воздуха, подаваемого в камеру, контролируется газовым счетчиком 9. Воздух проходит через трубчатый подогреватель 10, расположенный в рабочей камере термостата, увлажнитель 11, заполненный дистиллированной водой, камеру окисления и сбрасывается в рабочее пространство термостата.

Установку регулируют так, чтобы температура внутри камеры окисления точно равнялась 70°С, а количество проходящего через нее воздуха было около 200 см3/ч при скорости истечения во время работы компрессора не более 100 см3/мин. Режим газообмена поддерживают заданной частотой включения компрессора, продолжительностью его работы и дросселированием воздуха на выходе из компрессора. После ввода проб в камеру окисления установка должна работать непрерывно без нарушений режима. При этом следят за постоянством температуры в камере окисления и количеством подаваемого воздуха. В случае нарушений в работе установки и особенно при ее охлаждении опыт бракуют.

В пять предварительно прокаленных и охлажденных низких фарфоровых тиглей № 1, на дно которых положен слой прокаленного волокнистого асбеста, отвешивают по 1,0—1,2 г аналитического порошка испытываемого топлива. Две навески сжигают на калориметрической установке и рассчитывают удельную теплоту сгорания угля по бомбе. Три оставшиеся навески переносят в камеру окисления и выдерживают в ней до тех пор, пока их удельная теплота сгорания не снизится по крайней мере на 0,42—0,63 МДж (100— 150 ккал/кг). Продолжительность окисления определяется устойчивостью угля и может быть ориентировочно оценена по данным, приведенным в табл. 2.7. Для наиболее устойчивых углей I и II групп окисление можно проводить при температуре 90°С, что позволяет сократить время окисления в 2—3 раза. Однако опыт показывает, что при 90°С наблюдается худшая воспроизводимость результатов.

По истечении установленного времени окисления все три навески извлекают из камеры окисления, охлаждают в эксикаторе и две из них сжигают на калориметрической установке, подсчитывают удельную теплоту сгорания и в случае неудовлетворительного совпадения результатов [расхождение не более 84 кДж/кг (20 ккал/кг)] сжигают третью навеску.

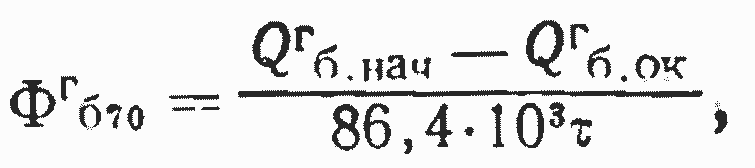

Удельную интенсивность тепловыделения, Вт/кг, рассчитывают по формуле

где![]() —удельная теплота сгорания угля по бомбе неокисленной и окисленной проб соответственно, Дж/кг; τ — продолжительность окисления, сут.

—удельная теплота сгорания угля по бомбе неокисленной и окисленной проб соответственно, Дж/кг; τ — продолжительность окисления, сут.

Таблица 2.7. Ориентировочное время стендового окисления углей различной устойчивости при 70 °C

Группа устойчивости | Пределы изменения удельной интенсивности тепловыделения | Ориентировочное время окисления, сут | Уголь |

I | До 0,121(2,5) | 40 | Антрациты и тощие |

II | 0,121—0,242(2,5—5,0) | 30 | каменные угли Каменные угли марок |

III | 0,242-0,485(5,0—10,0) | 20 | Каменные угли марок Д, Г, Ж, К, устойчивые бурые угли |

IV | Более 0,485(10,0) | 10 |

Бурые и молодые каменные угли марок |

Удельная интенсивность тепловыделения может быть отнесена к любому состоянию топлива (рабочему, сухому, беззольному), а также выражена через любую форму удельной теплоты сгорания (высшую, низшую, по бомбе). Пересчет одной формы выражения удельной интенсивности тепловыделения в другую производится по тем же формулам, что и пересчет других показателей технического анализа.

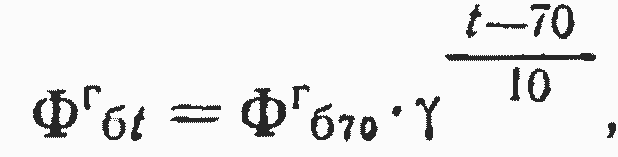

Для расчета удельной интенсивности тепловыделения дЛя температуры t, отличной от 70°С, пользуются формулой

где γ — температурный коэффициент, приблизительно равный 2.