III. РАЦИОНАЛИЗАЦИЯ ТОПЛИВНОГО ХОЗЯЙСТВА

- Характеристика топлив для электростанций

Работы по экономии топлива должны начинаться с изучения характеристик его и анализа соответствия данного вида и сорта существующим топливосжигающим устройствам.

Данные, характеризующие все наиболее часто встречающиеся топлива СССР по данным Всесоюзного теплотехнического института (ВТИ) и Центрального котлотурбинного института (ЦКТИ) приводятся в соответствующей литературе [1] и справочниках и поэтому здесь не даются.

Одной из главных характеристик топлива является его теплотворная способность или теплота сгорания.

Сжигание низкокалорийных топлив в большинстве случаев требует большего внимания обслуживающего персонала и большей его квалификации. Поэтому работа станции с высокими показателями на таком топливе более почетна, чем на высокосортном.

Теплотворная способность топлива входит в расчет основных показателей работы электростанции — удельных расходов тепла и условного топлива на выработанный киловатт-час, к. п. д. котельной и т. п.

Это заставляет обращать серьезное внимание на отбор пробы топлива из штабелей и системы топливоприготовления.

Самым правильным методом определения величины теплотворной способности топлива является определение ее по данным калориметрических испытаний. При этом низшая теплотворная способность топлива находится по формулам:

Q= 0,9985 · Q% — 22,5 -Sг; (8)

Q= Q— 54Нг = 0,9985 · Q — 22,5 · Sг — 54 · Нг (9)

(10)

(10)

![]()

Расхождение между Q, определенной по формуле (8), и теплотворной способностью Мпв определяемой по формуле Менделеева:

(11)

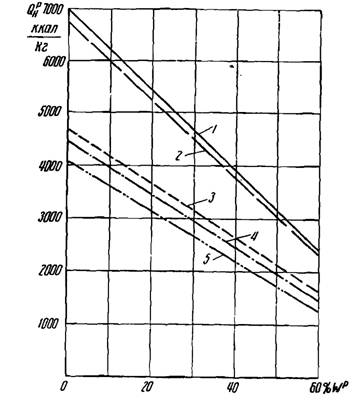

Рис. 2. Снижение низшей теплотворной способности топлив при их увлажнении:

1— антрацит АМ-АС; 2 — каменный уголь ПС и К; 3 — торф; 4 — дрова; 5 — бурый подмосковный уголь.

не должно быть больше 150 ккал/кг при Ас до 25% и 200 ккал/кг при Ас свыше 25%, где Ас —содержание золы в сухой массе.

Как видно из этих формул, на величину низшей теплотворной способности большое влияние оказывает влажность топлива W.

На рис. 2 показано снижение теплотворной способности топлива при увеличении его влажности.

Весьма эффективным методом повышения теплотворной способности топлив является их предварительная естественная сушка на хорошо организованном складе, а также их искусственная подсушка при наличии тепла отходящих газов.

Так как тощие угли и антрациты не воспринимают влаги больше, чем 12—15%, то избыточная их влага легко отделяется при наличии организованного стока на топливном складе.

Недостаточное верхнее уплотнение штабелей топлива, отсутствие систематической очистки их от снега и льда ведут к смерзанию особенно мелкого топлива иногда в трудноразламываемые глыбы, к поломкам механизмов топливоподачи и к необходимости затраты тепла в количестве 80 ккал/кг льда на расплавление. Влажное топливо теряет сыпучесть. Угол естественного откоса его увеличивается до 90° и топливо застревает в бункерах. В дробильно-помольных машинах при чрезмерной влажности получается замазывание их топливом, что вызывает необходимость частых остановок дробилок для очистки. S

Поэтому в системах закрытой топливоподачи целесообразно производить прогрев топлива. Он может продолжаться и в специально оборудованных трубчатыми нагревателями бункерах, особенно, если теплоносителями здесь будут отработавший пар, продувочная вода или отходящие газы.

Влажное топливо, попадая в топку, снижает ее производительность и, следовательно, мощность котлов.

Снижение мощности торфяной топки и к. п. д. котлов в зависимости от влажности торфа показано в табл. 2.

Таблица 2

Процент влажности | 25 | 40 | 45 | 50 | 55 | 60 |

Относительная нагрузка зеркала горения по нормам ГКИ |

|

100 | 97 | 92 | 82 | 68 |

То же, по данным Шатурской электростанции | 100 | 90 | 80 | 65 | 45 | — |

К. п. д. котлов по данным Мосэнерго | — | 79 | 75 | 68 | 60 | — |

Сжигание влажного топлива приводит к увеличению количества продуктов сгорания, к повышению температуры перегрева пара и к увеличенным потерям с уходящими газами. Увеличивается и удельный расход электроэнергии на тягодутьевые устройства. Влага топлива оказывает вредное действие и на хвостовые поверхности котельного агрегата, так как температура входных элементов хвостовых поверхностей может при пусках достичь температуры точки росы и вызвать интенсивную коррозию металла. С этим явлением обычно борются устройством частичных рециркуляций подогретого воздуха или воды через входные элементы воздухоподогревателя или водяного экономайзера.

Следующим важным фактором, оказывающим значительное влияние на качество топлива, является зольность топлива. Зола состоит из двух частей: первичной, связанной с органической массой топлива, распределенной равномерно в его объеме, и вторичной, величина которой зависит от загрязнения топлива при небрежном хранении на плохо организованном складе.

Повышенная зольность сказывается на уменьшении теплоты сгорания топлива. Зольность топлива оказывает большое влияние на экономичность работы котельной, так как способствует увеличению потерь от механического недожога. Она вызывает повышенное шлакование топки и загрязнение поверхностей нагрева. При этом повышаются удельные расходы электроэнергии на тягодутьевые устройства, растут температуры уходящих газов и тепловые потери с ними из-за ухудшенной теплопередачи.

При многозольном топливе с пониженной температурой размягчения золы топки котлов должны допускать чистку их при минимальных прорывах холодного воздуха (герметизация фронта, механизация чистки решетки).

Летучая зола при большой скорости дымовых газов изнашивает трубки поверхностей нагрева, что вызывает необходимость принятия защитных мер против износа.

В ручных топках небольшое количество шлака, образующегося на колосниковой решетке, необходимо для равномерного распределения дутьевого воздуха и предохранения ее от перегрева горящим слоем топлива.

Вредное действие серы сказывается в разъедании холодных хвостовых поверхностей нагрева котлоагрегата, и в связи с этим приходится использовать специальные мероприятия по повышению температуры их стенок (рециркуляция и пр.).

Исследования ЦКТИ показали, что если в топливе, сжигаемом в слое, содержится серы более 0,5% на каждые 1000 ккал/кг его низшей теплоты сгорания, а в топливе, сжигаемом в виде пыли, — более 1% на те же 1000 ккал/кг низшей теплоты сгорания, то содержание серы вызывает значительное повышение температуры точки росы.

Летучие, содержание которых в топливах колеблется: от 4% в антрацитах, 7—10% в тощих углях, до 85% в дровах и 70% в торфе и сланцах, при хранении топлива на складе способствуют самовозгоранию и потере в теплоценности топлив. В тракте пылеприготовления они могут вызывать взрывы. С другой стороны большой выход летучих дает быстрое и легкое воспламенение топлив в топке и поэтому топлива, богатые летучими, более устойчиво сжигаются при снижении нагрузки в сильно экранированных камерных топках. В слоевых же топках бурное выделение летучих топлив при его заброске может привести к образованию сажи и горючих газов, которые, не успев сгореть в топке, уходят в дымоходы, обусловливая увеличенную потерю тепла от химической неполноты горения. Кроме того, выделяющиеся сажа и зола забивают узкие дымоходы, снижая производительность котельного агрегата и увеличивая затраты электроэнергии на тягодутьевые устройства.

Все эти явления уменьшаются, если от топлива предварительно до поступления его в слоевую топку отсортировывается топливная мелочь, имеющая большую реакционную поверхность и выделяющая много летучих при заброске топлива на решетку.

Большое значение имеет фракционный состав топлива. Топливо, содержащее много мелочи, легче впитывает влагу, больше загрязняется при хранении на складе и легче разносится ветром, а в котле со слоевой топкой скорее уносится в дымоходы, обусловливая увеличенную потерю от механической неполноты горения.

При слоевом сжигании мелочь ложится уплотненным слоем на решетку, препятствуя прохождению воздуха через этот участок слоя, между тем как около крупных кусков топлива воздух

проходит с малым сопротивлением и с большей скоростью, что способствует сильному уносу частиц и большой механической неполноте сгорания. Это же приводит к кислородному голоданию уплотненного мелочью слоя топлива и к химической неполноте горения. Если при этом случится прорыв в каком-либо участке слоя мелочи, то она в резкой струе прорыва уносится в большом количестве. Весь режим горения при неотсортированном слое является переменным, неустойчивым, идет с повышенными тепловыми потерями и трудно поддается регулировке.

Раздробление крупных кусков и отсев мелочи позволяют значительно повысить производительность и экономичность работы котлов.

При выборе типа установок для дробления топлива следует иметь в виду, что молотковые дробилки могут употребляться для широкого диапазона сортов твердого топлива, валковые — для дробления угля и сланца, а зубчатые — для фрезерного торфа.

Валковые дробилки лучше молотковых сохраняются при попадании в них металлических предметов; они принимают топливо размером кусков до 500 мм (молотковые до 300 мм) и требуют меньшей мощности электродвигателя, но зато молотковые дробилки менее замазываются при влажном топливе и допускают большую кратность (до 15) дробления, чем валковые.