Каждая котельная, обычно, снабжается определенным родом топлива (антрациты, бурые угли и т. д.) в соответствии с решением планирующих организаций, и на сжигание этого вида топлива, как правило, и должны быть запроектированы топочные устройства котлов. Если топки не приспособлены к данному виду топлива, то получить хорошую работу установки не всегда удается. Поэтому, приступая к наладке работы топочных устройств, следует прежде всего уточнить, каким видом топлива будет снабжаться электростанция в ближайший период. Наладку топочных режимов следует начинать с возможного предварительного приспособления топок под этот вид топлива. В отдельных случаях это требует значительной реконструкции с привлечением специализированных проектно-монтажных организаций, но в ряде случаев объем такой реконструкции оказывается небольшим и может с успехом выполняться силами самой электростанции.

Следующим существенным фактором является обеспечение однородности фракционного состава поступающего топлива. В ряде топочных устройств (топки с ручными колосниковыми решетками, цепные решетки, топки с механическими забрасывателями, с шурующей планкой и др.) это имеет чрезвычайно важное значение.

Топливо на складе желательно дробить и сортировать до поступления его в котельную, а в самой котельной один из котлов лучше приспособить для работы на мелочи, обеспечивая работу других котлов на сортировочном топливе.

В этом случае котлы будут иметь более широкий диапазон регулировки и в ряде случаев даже их форсировка не приведет к резкому увеличению потерь. Ниже, в табл. 12 приводятся сравнительные данные по работе котлов с ручными и цепными решетками на антраците сортированном (АС) и несортированном (АРШ).

Таблица 12

Сравнительные данные работы котлов на сортированном и несортированном антраците

Как видно из этих данных, при работе на отсортированном топливе котлы имеют значительно лучшие показатели как по паропроизводительности (выше на 25—50%), так и по экономичности.

Следует иметь в виду, что в топках с механическим забрасывателем при разнофракционном топливе регулировка забрасывателей чрезвычайно затруднена, так как при механических забрасывателях мелочь откладывается в основном у начала решетки, крупные куски отлетают в ее конец, а при пневматических забрасывателях, наоборот, мелочь попадает, в основном, на конец решетки. Этот фактор при работе на несортированном топливе затрудняет наладку топочного процесса и приводит к снижению экономичности котлов.

При сжигании топлива потери тепла от химического и механического недожога q3 и q4 зависят от многих причин, на которые и следует обратить внимание. Одной из главных причин для появления и удержания в больших величинах химической неполноты горения при слоевом сжигании топлива является неравномерная работа слоя на ручных колосниковых решетках или несоответствие поданного количества воздуха по стадиям горения топлива на цепных решетках. Эти потери растут при малом и плохо организованном объеме топочного пространства и при снижении против норм (табл. 13) давления дутья.

Таблица 13

Нормальное давление дутья при слоевом сжигании

Род топлива | Давление воздуха, мм вод. ст. |

Бурый уголь с зольностью до 25% | 50 |

Торф и каменные угли | 60 |

Антрациты АСШ и АРШ с размером кусков не более 30 мм | 80 |

Антрацит АС | 100 |

Во время чистки топки разъединительные стенки в зольниковом пространстве должны быть так уплотнены, чтобы воздух не проникал из работающей части топки в ту часть, где происходит чистка. В цепных решетках плохое уплотнение зон и неисправность заслонок для подачи дутьевого воздуха в отдельные зоны приводят в полное, расстройство процесс горения топлива, двигающегося с цепной решеткой. Потери от химической неполноты горения в отдельных случаях при этом, увеличиваются в. 3-4 раза против расчетных.

Кратерное горение, имеющее места при одновременном забросе в топку крупных кусков топлива и мелочи, и невыверенные, неравномерные зазоры между колосниками также способствуют появлению химической неполноты горения топлива.

Летучие горючие, выделившиеся из слоя топлива, могут догорать в топочном пространстве, если оно достаточно по объему и так организовано, что отдельные струи горючих и свободного кислорода интенсивно перемешиваются. Перегрузка же топочного пространства ведет к большим остаточным величинам химической неполноты горения. Поэтому рекомендуется, чтобы в слоевых топках тепловое напряжение топочного пространства не превышало 250—300 т ккал/м3 час.

Снижение потери от химической неполноты горения может быть достигнуто при устройстве в топке острого дутья, энергично перемешивающего в топке отдельные газовые потоки.

Для уменьшения потерь от химической неполноты горения желательно перейти на механизированный заброс топлива с герметизацией фронта котла. Герметизация фронта ликвидирует неорганизованное поступление в топку холодного· воздуха, что предохраняет ее от охлаждения и появления химической неполноты.

Этой же цели служит и возможно высокий подогрев воздуха. Только топлива ПЖ, Д и антрациты, сжигаемые на плоских решетках, кусковой торф и дрова — в шахтной топке не требуют подогрева воздуха (20°С). Остальные же топлива сжигаются с высоким эффектом только при следующих подогревах воздуха:

а) тощие угли несортированные, бурые угли небольшой влажности, сжигаемые на плоских решетках с механизированным забором топливу и на цепных решетках, сланцы — в камерных топках при подогреве до 150—200° С;

б) бурые угли с повышенной влажностью, торф, сжигаемый «а беспровальных цепных решетках, и каменный уголь — в камерной топке при 220—250 С;

в) фрезерный торф, АШ, тощие угли, сжигаемые в камерных топках, при 300—350° С.

Подогрев воздуха, подводимого в топку, ускоряет высушивание и момент начала воспламенения влажного топлива, а также повышает температуру топочного пространства. Это дает общее повышение паропроизводительности котла. Так, например, производительность котла, оборудованного шахтно-цепной топкой проф. Макарьева, при повышении температуры дутьевого воздуха со 120 до 300° С повысилась при влажности торфа с 30% на 20%, а при большой влажности (55%) — даже на 60%.

При отсутствии воздухоподогревателей некоторый положительный эффект может дать перенос забора воздуха к дутьевому вентилятору из нижних зон котельной в верхние, где температура его всегда выше. При этом следует избегать повышенных сопротивлений на всасе вентилятора (излишние местные сопротивления, чрезмерные скорости воздуха в воздухопроводах, превышающие 8 м/сек), так как это может привести к снижению производительности вентилятора.

Работа слоя и организация топочного процесса непосредственно сказываются и на механической неполноте горения.

В топках со слоевым сжиганием величина потери с механическим недожогом в шлаке в значительной степени зависит от качества осуществления кочегаром операций по шуровкам и чисткам топок. При обслуживании топок с цепными решетками необходимо обеспечивать равномерное горение топлива по длине и ширине решетки; следить за своевременным удалением провала и спуска шлака; не допускать накапливания шлака выше охлаждающих панелей; следить за правильным распределением воздуха по длине решетки, подавая максимальное количество его в среднюю зону, на которой должно происходить наиболее интенсивное горение топлива.

Потеря со шлаком увеличивается при оплавлении жидким шлаком частичек несгоревшего топлива, что может иметь место, вследствие повышенной температуры в топке или соответственно пониженной температуры размягчения шлака; Высокая температура шлака получается при повышении температуры в топке, при излишне горячем дутье, при разогреве колосников и недостаточном их охлаждении воздухом. Температура размягчения шлака понижается при загрязнении топлива на складах землей, содержащей плавки, или за счет подплавления и отеков футеровки топки.

Так, на одной из электростанций длительное неправильное хранение кузнецкого угля, его выветривание и загрязнение плавнями из грунта дало увеличение количества несгоревшего углерода в шлаке с Сшл=14,4 до 43,4%, что, соответственно, увеличило потерю от механической неполноты сгорания только со шлаком с qшл=1,70% до qшл= 9,25%.

Потеря от механического недожога с провалом qпр , прежде всего, обусловливается значительным увеличением живых сечений колосниковой решетки (больше 10% для мелочи). Этому способствует также недостаточная толщина шлакового слоя на решетке или неравномерное распределение его на решетке. Зазоры, превышающие проектные, практически могут получиться от перегрева, обгорания и коробления колосников, что следует обязательно выявить при осмотре решетки. Нормальные потери с провалом для углей не должны превышать 0,3—0,5%, однако низкий уровень эксплуатации и плохой надзор за решеткой могут значительно повысить эти потери.

Испытания некоторых электростанций обнаружили на отдельных котлах потери от механического недожога с провалом от 1 до 15%, а в отдельных случаях и выше. Содержание горючих в провале доходило при этом до 60—70%. Между тем переборка колосников с уменьшением зазоров и заменой сгоревших новыми, а также возврат в топку уноса и провала для их сжигания могли бы значительно повысить к. п. д. котла. В то же время в ряде котельных постоянный контроль за состоянием колосников и своевременное устранение недостатков доводят потери с провалом почти до нуля.

Потери с уносом в слоевых топках увеличиваются при несортированном топливе с большим содержанием мелочи и при неумеренном дутье. При сухих, растрескивающихся топливах, если есть возможность, вводят 15—20% спекающихся углей, что заметно уменьшает потери как с провалом, так и с уносом. Однако это мероприятие не всегда удается применить, так как жирные угли обычно в котельные не отпускаются. В этом случае способами, ведущими к снижению потерь от уноса, являются: увеличение высоты топки, чтобы мелочь могла успеть догореть до встречи с относительно холодными поверхностями трубных пучков котла; устройство острого дутья и возврат уноса из золовых бункеров в топку для его дожигания.

Остановимся на некоторых мероприятиях, уменьшающих потери тепла с механическим и химическим недожогом.

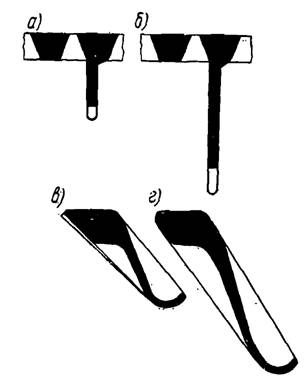

Для предохранения колосников от перегрева и коробления необходимо обеспечить их надежное охлаждение. Основным и наиболее правильным мероприятием в этом отношении является применение колосников, у которых поверхность, воспринимающая тепло в 7—10 раз меньше, чем поверхность (ребра, приливы), отдающая это тепло воздуху, идущему в топку и охлаждающему колосники (рис. 11). Изготовление таких колосников на месте обычно не представляет затруднений.

При хорошем междузонном уплотнении цепной решетки для уменьшения перегрева и коробления колосников может быть рекомендована организация подачи горячего воздуха только в первую зону под толстый слой влажного топлива, располагающийся в начале решетки. Во вторую и третью зоны при этом подается смесь горячего и холодного воздуха, а в конечные зоны с высокими температурами колосников — только холодный воздух. Это мероприятие, при котором через воздухоподогреватель проходит меньшее количество воздуха, целесообразно и для уменьшения сопротивления подогревателя по воздуху. Расход электроэнергии на горячее дутье снижается.

Рис. 11. Рациональные формы хорошо охлаждающихся колосников. Плиточный колосник:

а) плохо охлаждаемый; б) к хорошо охлаждаемый. Колосник цепной решетки: в) плохо охлаждаемый; г) хорошо охлаждаемый.

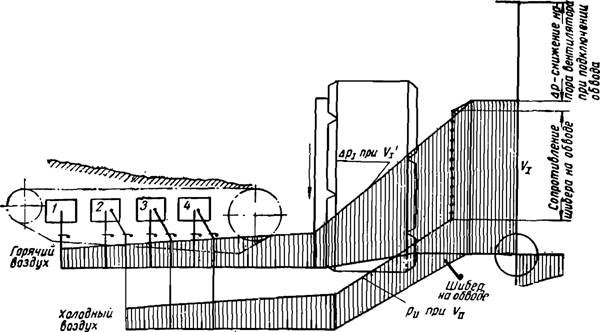

На рис. 12 показана схема, распределения давления воздуха дутьевого вентилятора, которой выполнен обвод воздухоподогревателя. Непосредственно от вентилятора дутьевого воздуха делается параллельно с воздухоподогревателем воздухопровод холодного воздуха к последним зонам решетки, на котором установлен регулирующий шибер.

При открытии шибера на отводе воздух от дутьевого вентилятора проходит по двум параллельным ветвям: через воздухоподогреватель в количестве V'1 , меньшем чем V1, и через обвод.

Совершенно очевидно, что сопротивление на обводе при полностью открытом шибере будет значительно меньше, чем сопротивление при проходе через воздухоподогреватель. В связи с этим регулирование этим шибером дает возможность широкой вариации подачи через воздухоподогреватель. Кроме того, по законам аэродинамики сопротивление воздухоподогревателя является определяющим в общем расчетном сопротивлении от вентилятора до решетки, при действии обеих параллельных ветвей. Поэтому, если, например, подача воздуха через воздухоподогреватель упадет со 100 до 70%, то, очевидно, общее сопротивление воздушного тракта будет определяться сопротивлением воздухоподогревателя, которое упадет до:

иди 50% от первоначального.

Соответственно снизится по характеристике электропривода и расход электроэнергии на дутьевой вентилятор. Это особенно денно при относительно перегруженном вентиляторе. Воздухопровод для подачи холодного воздуха в количестве 20—30% всегда меньше по сечению горячего и поэтому докомпоновка его в существующих котельных в большинстве случаев затруднений не представляет.

Рис. 12. Схема распределения давления воздуха дутьевого вентилятора при подключении обвода холодного воздуха, помимо воздухоподогревателя.

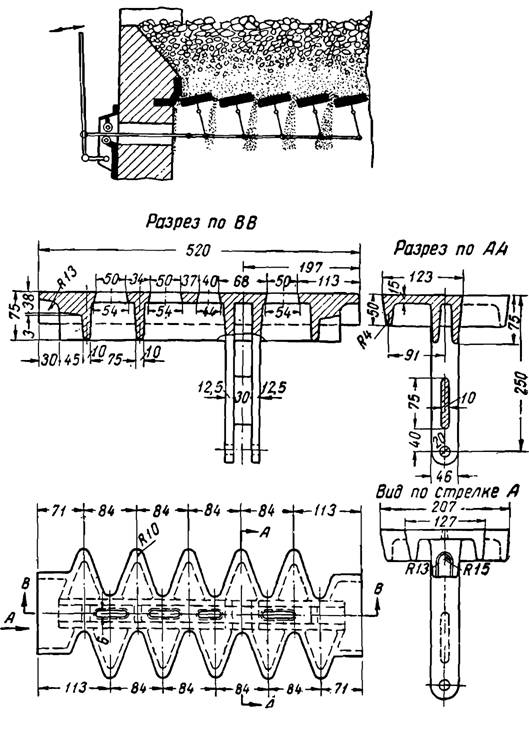

Для улучшения выжига шлака на плоских решетках, уменьшения потери от химического недожога и значительного облегчения работы кочегара необходимо переходить к решеткам с поворотными колосниками (ГОСТ 3493—43) при сжигании антрацитов и к решеткам с качающимися колосниками при сжигании бурых и каменных углей (рис. 13). Применение таких колосников позволяет сократить число полных чисток решеток в 6-8 раз. При этом потери тепла от механического недожога по данным испытаний (проф. С. Я. Татищев и др.) составляет 3—4%, а к. п. д. топки доходит до 88—90%, даже при сжигании угля, имеющего зольность в 20—25%.

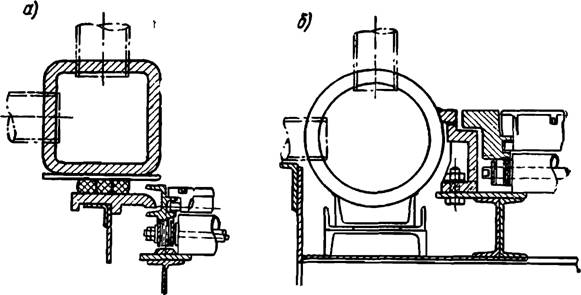

Цепные колосниковые решетки требуют хорошего бокового уплотнения. Между тем заводская конструкция этого уплотнения у решетки БЦР неудовлетворительна и способствует обгоранию уплотнений и большому провалу топлива. На рис. 14 показана,, реконструкция бокового уплотнения решетки БЦР, выполненная на одной из электростанций с заменой квадратных панелей на круглые, с включением их в общую циркуляцию.

Для уменьшения провала при сжигании угля, содержащего мелочь, на этой же электростанции переделали подачу топлива на решетку.

Рис. 13. Качающиеся колосники.

Приподняли нижнюю часть секторного затвора угольного ящика для образования между полотном решетки и уголком зазора в 80 мм. После переделку уголь, ссыпающийся под углом естественного откоса на решетку, распределяется так, что крупные куски топлива ложатся на решетку раньше мелких, что исключает возможность большого провала мелочи. Для равномерного распределения топлива по ширине решетки рекомендуется применять качающиеся топливные рукава.

Рис. 14. Реконструкция бокового уплотнения решетки БЦР:

а) до рационализации; б) после рационализации.

Для уменьшения потерь от химического недожога и от уноса мелочи станция, сжигающая каменный уголь, пошла на устранение подвесного и дожигательного свода (рис. 15), что привело к увеличению объема топочного пространства и к повышению экономичности котла. Произведенная на этом котле замена решеток на более совершенные беспровальные с увеличением их площади на 21% и установка трубчатого воздухоподогревателя с понижением температуры уходящих газов с 210 до 160° позволили повысить производительность котлов на 50%, а к. п. д. — с 55—58 до 83,8%. При этом, если ранее тепловые потери от механического недожога доходили, до 20%, то теперь они составляют около 3%.

Для уменьшения потерь со шлаком необходимо проверять работу шлакоснимателей цепных решеток. Их обгорание приводит к сбрасыванию в шлаковый бункер несгоревшего топлива. Применение шлаковых подпоров улучшает выжиг шлаков, но лишь, при достаточной длине цепной решетки. При больших же форсировках топки и сравнительно коротких цепных решетках рекомендуется применение дожигательных решеток и шахт.

Рис. 15. Реконструкция топочного устройства

а) до рационализации; б) после рационализации.

Рис. 16. Устройство острого дутья в топках.

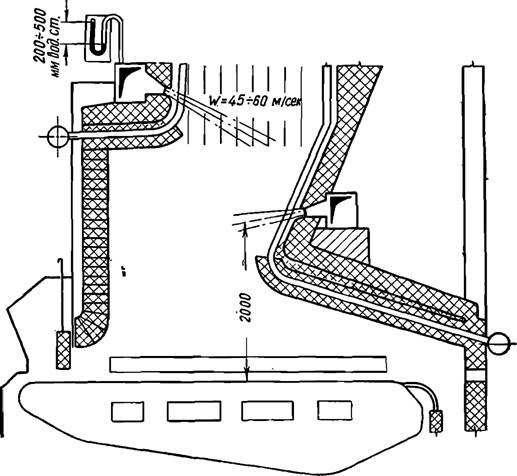

Потери от химического и механического недожога могут быть снижены в 2—3 раза устройством острого дутья с возвратом уноса, отложившегося в золовых бункерах. Острое или вторичное дутье (рис. 16 и 16, а) осуществляется при помощи установки специальных сопел, подающих воздух с большой скоростью (ω= 45—60 м/сек) в топочное пространство. Такую скорость обычно обеспечивает вентилятор высокого давления с напором 200—500 мм вод. ст. Количество воздуха с острым дутьем (у) составляет 6—12% от всего потребного количества воздуха.

В этих пределах соотношение между количеством и скоростью вторичного дутья w может быть выражено формулой:

у = 43 — 0,625 w%. (57)

Высота топочного пространства для успешного дожигания уноса не должна быть меньше 3,5—4 ж, чтобы вылетевшие из слоя частицы могли сгореть в пределах топки.

Сопла устанавливаются на достаточной высоте от слоя топлива (около 2000 мм) под наклоном 15—20 градусов к горизонту.

Введенное на многих котлах вторичное дутье показало свою высокую эффективность. Энергичное перемешивание газовых потоков в топке снижает химическую неполноту сгорания в 2—3 раза, уменьшает унос несгоревшей мелочи из топочного пространства, так как получающееся при остром интенсивном дутье завихрение частиц удлиняет путь и время их пребывания в топке. С уменьшением потерь от химической и механической неполноты горения соответственно растут к. п. д. и производительность котла.

Рис. 16, а. Продольный разрез топки с применением острого дутья и возврата провала:

1 — эжекционная установка для подачи провала в топку; 2 — золопроводы; 3 — паропровод отработавшего пара; 4 — паровой привод топки; 5 — электрическая передвижная тележка; 6— передвижной контейнер; 7 — шлаковый пневматический затвор; 8 — вентилятор острого дутья; 9 — сопло острого дутья; 10 — выход провала; 11 — экран; 12 — отверстие для обдувки.

Воздух, подаваемый в топку со вторичным дутьем, крайне желательно подогревать, так как это ускоряет процесс догорания газов и мелочи в топке и позволяет полнее использовать тепло уходящих из котла газов.

Острое дутье показывает тем лучшие результаты, чем больше напор дутья и дальнобойная струя. Это заставляет принимать диаметр сопла в устье не ниже 50 мм и только для коротких топок снижать этот диаметр до 35—40 мм.

При снижении нагрузки топки, начиная с 70—60%, острое дутье можно выключить в целях экономии энергии, расходуемой вентилятором, так как при этих нагрузках степень форсировки падает до напряжений, при которых механические и химические потери становятся обычно уже незначительными.

Возврат в топку для дожигания провала и уноса целесообразен при наличии большого содержания горючих в провале и уносе и при повышенной общей потере тепла с этим видом механического недожога. Большие потери имеют место при сжигании неспекающихся углей, тощих углей и антрацитов, а также при топливах с большой долей мелочи и при форсировках топок, особенно имеющих высоту меньше 3 м.

Рис. 17. Возврат уноса в топку из выше расположенных золовых мешков в соединении с острым дутьем.

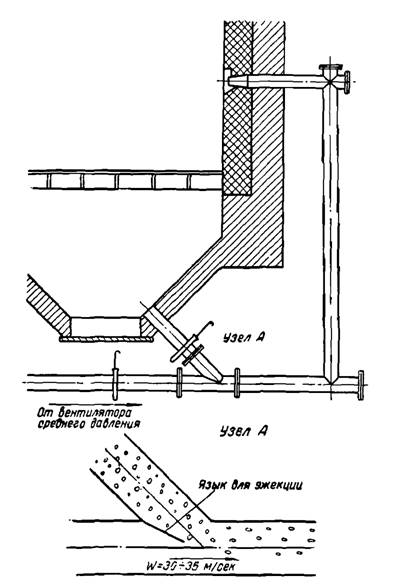

Наиболее установившимся методом возврата уноса является пневматический, дающий, в частности, возможность при удобном взаиморасположении бункеров с золой и топки соединять возврат уноса со вторичным острым дутьем, т. е. использовать острое дутье для эжектирования уноса в топку (рис. 17).

Рис. 19. Возврат провала с помощью вентилятора среднего давления.

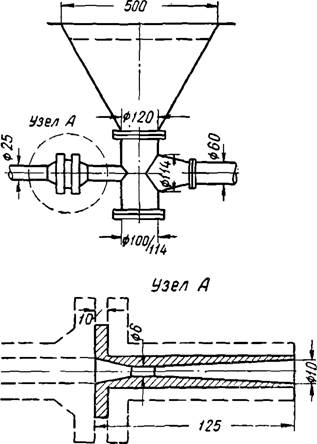

Рис. 18. Бункерок и сопло для возврата провала.

Пример устройства для транспортировки провала показан на рис. 18 [9]. Бункерок для приема и накапливания провала имеет предохранительную сетку из дырчатого листа с диаметром отверстий 10 мм при шаге 11—12 мм. В нижней специальной крестовине установлено паровое сопло с диаметром в горле 6 мм. Фланец сопла зажат между фланцами патрубка крестовины и примыкающего паропровода.

Такое устройство, установленное под котлами одной из ТЭЦ, собирает провал из первых двух зон цепной решетки и возвращает его в топку. Потери тепла от механического недожога, ранее составлявшие 6—7%, сократились после возврата и сжигания провала до 0,3%.

Рис. 20. Способ предохранения от износа трубопровода на его поворотах.

Возврат провала может быть осуществлен и без расходования пара эжектированием провала вентилятором среднего давления (рис. 19).

Такая схема в ряде случаев может оказаться удобнее предыдущей, так как, здесь не расходуется пар и не теряется конденсат, необходимый для возврата в котельную в качестве питательной воды. Все системы для возврата в топку несгоревшего топлива следует выполнять с небольшими гидравлическими сопротивлениями во избежание потерь энергии транспортирующего агента.

Количество провала на 1 кг транспортирующего воздуха составляет около 8—10 кг. За расчетную скорость воздуха при мелком провале может быть принята скорость, равная 6— 12 м/сек. Крупные частицы провала размером 10—15 мм требуют более высокой скорости транспортирующего воздуха — до 20—25 м/сек.

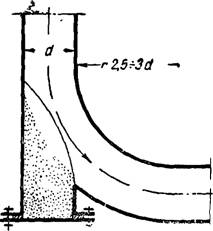

Для предохранения поворотов от износов их проще всего выполнять в виде тройников (рис. 20). Отложившаяся зола в ответвлении тройника делает поворот плавным и защищает металл на повороте от износа.