При определении возможных путей улучшения топливоиспользования во многих случаях одними режимными и небольшими рационализаторскими мероприятиями не удается достигнуть желаемых результатов. В этих случаях приходится прибегать к проведению реконструктивных работ.

Если котлоагрегат вдобавок при этом не удовлетворяет растущим требованиям по паропроизводительности, то реконструкция его во многих случаях решает как вопросы увеличения мощности котлоагрегата, так и повышения его экономичности.

При недостаточной паропроизводительности котлов до принятия какого-либо решения о расширении котельной за счет установки новых котлоагрегатов следует в первую очередь рассмотреть все пути возможной реконструкции существующих котлов до того времени, пока будет поставлен вопрос об установке новых.

Ниже приводится ряд предложений и примеров по реконструкции котельных агрегатов и их отдельных элементов в целях повышения их мощности и экономичности.

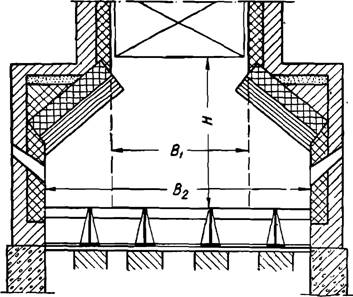

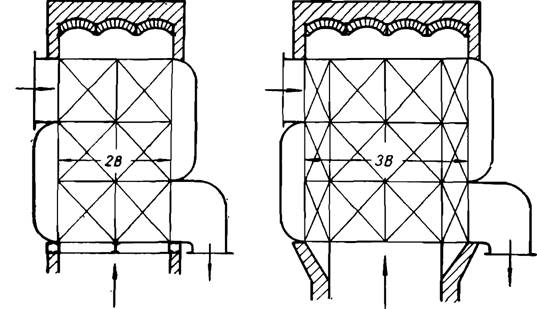

Для снижения увеличенных тепловых напряжений решетки, вызывающих повышенные потери от механического недожога, площадь решетки может быть увеличена с расширением ее в обе стороны (рис. 23) или в одну, в зависимости от наличия свободного места в котельной. Кроме того, может быть осуществлено расширение и в виде предтопка с фронта котла.

Увеличение площади колосниковой решетки пропорционально поднимает паропроизводительность котла. Последняя может быть еще более повышена, если одновременно с увеличением мощности топки ввести и ее экранирование.

Экранная поверхность является более эффективной, чем конвекционный пучок труб: тепловосприятие экранов составляет около 100 000 ккал/м2 час, тогда как тепловосприятие конвекционных пучков в среднем равно 25000 ккал/м2 час, а часто и ниже.

Рис. 23. Расширение площади колосниковой решетки.

Одним из примеров реконструкции с установкой экранов может служить пример реконструкции горизонтально-водотрубного котла Шухова. Задняя стенка топки экранирована часто применяемым для горизонтально-водотрубных котлов методом: нижний ряд кипятильных труб отведен в дополнительно установленный коллектор (диаметром 200 мм), к которому подведены трубы для питания из заднего барабана-коллектора. Вместо ручных топок установлены более мощные топки с шахтными мельницами. Объем топки увеличен путем устройства предтопка с углублением его на 1700 мм при ширине 3500 мм без устройства подвесного свода. Свод выполнен арочным со стрелкой в 600 мм. Он надежно стоит более двух лет. Здесь же применено при реконструкции вторичное дутье в топке.

Сравнительные данные работы котла до и после реконструкции приведены в табл. 15.

Этот пример показывает, что при небольшом изменении габаритов котлоагрегата путем умелой реконструкции можно поднять паропроизводительность его более, чем на 100 %, при повышении к. п. д. в полтора раза (с 54,2 до 80,4%).

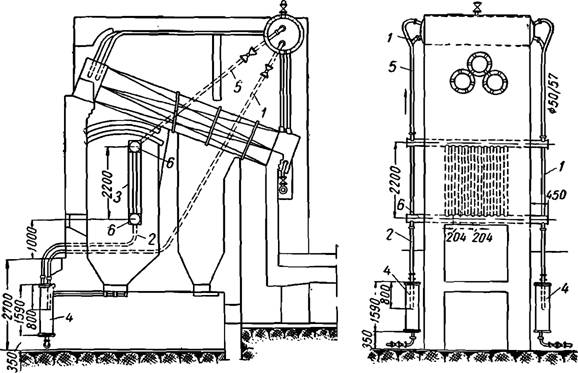

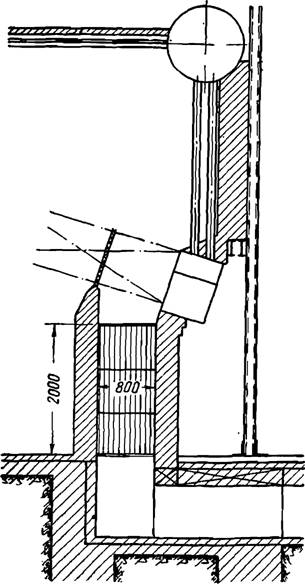

На рис. 24 показан пример установки двухсветного экрана в топке котла Шухова—Берлина по проекту Куйбышевского индустриального института. Здесь установка экрана выполнена совместно с введенной системой шламоотделения, работающей при наличии катионитовой установки.

Сравнительные данные по работе котла Шухова

| Показатели | |

Наименование величин | для реконструкции | после реконструкции |

Паропроизводительность котла, т/час | 3,9 | 8,4 |

Расход топлива, т/час | 1,69 | 2,55 |

К. п. д. брутто, % . . | 54,2 | 80,4 |

Напряжение объема топочного пространства, т-ккал/м3час . ... Потери тепла с уходящими газами, % | 198 | 113 |

26,3 | 17,6 | |

Потери теплa от химической неполноты горения, % | 4,1 | 0,0 |

Потери тепла от механического недожога, % . . . | 10,1 | 0,57 |

Потери в окружающую среду, % | 5,0 | 1,40 |

Расход энергии на помол, квт-ч |

| 13,4 |

Рис. 24. Установка двухсветного экрана в топке котла Шухова—Берлина.

После реконструкции котел А-3 увеличил паропроизводительность с 3,6 до 5 т/час или на 40% при увеличении к. п. д. с 60 до 64 %. Температура газов в конце топки снизилась на 30— 60° С. Накипеобразование полностью прекратилось.

Достоинство подобной реконструкции заключается в небольших затратах при удовлетворительных конечных результатах. Двухсветный экран по сравнению с настенным требует меньшего количества труб, так как работает полной своей поверхностью.

Такой экран имеет повышенное напряжение и требует постоянного наблюдения, систематических и хорошо контролируемых продувок.

При охлаждении панелей в топках с цепной решеткой с водой уходит 1—2 % общего прихода тепла в топку. В некоторых котельных это тепло не используется и охлаждающая вода выбрасывается в канализацию. Для улучшения топливоиспользования на ряде электростанций панели включены в общую систему циркуляции котла, что повышает к. п. д. котла на 1—2 %. При установке боковых настенных экранов охлаждающие панели решеток используются как нижние коллекторы этих экранов. Включение панелей котла в общую циркуляцию обеспечивает их питание хорошо подготовленной водой и, с этой точки зрения, работа их безопасна. Однако ввиду горизонтальности их расположения в панелях может скапливаться шлам или происходить расслоение пароводяной смеси, что при отсутствии должного внимания к панелям может привести к их перегреву, короблению и пережогу. Поэтому после такой реконструкции необходимо ввести в эксплуатационную инструкцию специальные указания по систематической продувке панелей и по контролю за ними.

Для использования тепла; отнимаемого от панелей решетки, может быть рекомендовано также независимое их охлаждение питательной водой с использованием тепла для ее подогрева. При этом во избежание аварий совершенно недопустимо производить охлаждение панелей неочищенной водой.

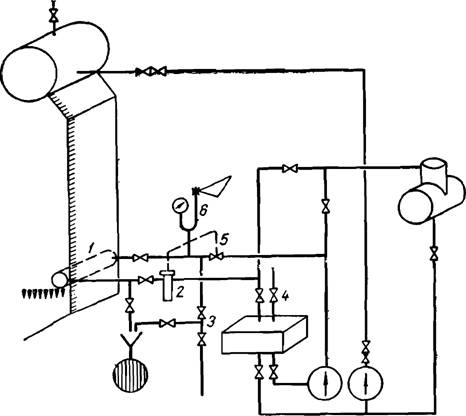

На рис. 25 показана схема независимого охлаждения панелей в системе подогрева питательной воды.

В этой схеме независимое охлаждение панелей производится конденсатом, собираемым в бак 4. Таким образом, в панелях накипеобразования нет, что предохраняет их от пережогов.

Для питания панелей служит независимый насос (на схеме — левый), который прогоняет конденсат в регулируемом количестве через панели 1. Вода из панелей, как обычная питательная вода, направляется на деаэрацию, а затем из деаэратора питательным насосом (на схеме — правый) в котельную.

Количество конденсата, охлаждающего панели, регулируется автоматически термостатом 2, воздействующим на регулировочный клапан 5.

Через вентиль 3 при необходимости может быть подана вода на охлаждение панелей из другого источника. Устройство автоматического сигнала падения давления 6 делает эту систему вполне безопасной.

При всякой реконструкции, связанной с повышением паропроизводительности котлов, необходимо всегда проверять работу сепараторов влаги в барабанах котлов и принимать необходимые меры по обеспечению нормального качества пара.

Котлы, имеющие высокую температуру уходящих газов, для повышения их экономичности должны быть дооборудованы дополнительной поверхностью нагрева водяного экономайзера или воздухоподогревателя. При этом необходимо -позаботиться об улучшении самого типа этих поверхностей нагрева, если существующий тип устарел. Для установки в существующих котельных с весьма ограниченными габаритами могут быть рекомендованы чугунные ребристые экономайзеры ВТИ изготовления Кусинского завода из труб 76 X 8 мм с квадратными ребрами 150 X 150 мм. Эти экономайзеры имеют значительные преимущества перед экономайзерами ЦККБ: при одинаковых теплопроизводительности и расходе электроэнергии на дымосос они требуют на 40% меньше металла и занимают вдвое меньше места по объему для своего размещения.

Рис. 25. Схема системы независимого охлаждения панелей:

1 — панели; 2 — термостат; 3 — аварийный водопровод; 4 — сбор конденсата; 5 — регулировочный вентиль; 6 — манометр и сигнал падения давления.

При установке экономайзеров следует учесть необходимость размещения между их секциями хотя бы упрощенных обдувочных устройств, так как загрязнение экономайзеров ведет к резкому падению коэффициента теплопередачи.

Наряду с чугунным экономайзером ВТИ при реконструкции хвостовых поверхностей может быть применен и змеевиковый водяной экономайзер из стальных труб небольшого диаметра (38 X 3 мм или 51 Х2,5 мм), дающий хорошие показатели как по эффективности тепловосприятия, так и по занимаемому им объему. Скорость входа воды в змеевиковый экономайзер должна быть не менее 0,3 м/сек во избежание застоя и образований воздушных пробок. Вода, питающая змеевиковый экономайзер, должна быть очень хорошо очищена, от накипеобразователей и избавлена от кислорода, так как стальные стенки труб при накипи легче перегорают, а при кислороде ржавеют. Очистка змеевиков, от накипи крайне затруднена.

Скорость газов в водяных экономайзерах не должна быть низкой, так как это уменьшает коэффициент теплопередачи, охлаждение газов и степень нагрева воды в экономайзере. Желательно эту скорость не допускать ниже 6—8 м/сек.

Рис. 26. Улучшение равномерности работы поверхностей нагрева: а) ход газов с направляющими лопатками; б) ход газов без лопаток.

Можно считать, что при увеличении скорости газов вдвое тепловосприятие поверхности нагрева экономайзера увеличивается на 50 %.

Во избежание газового перекоса и ухудшения теплопередачи, при поворотах газов следует применять направляющие поворотные лопатки (рис. 26). Эти же направляющие лопатки избавляют крайние трубки экономайзера от концентрации около них золы.

Все экономайзеры должны быть снабжены стационарными обдувочными устройствами, а в эксплуатации нельзя допускать даже небольшого загрязнения золой поверхности экономайзера и течи труб, ведущей к зацементированию этих загрязнений.

Охлаждение газов в экономайзере должно быть возможно полное. Если высокая температура питательной воды из химводоочистки оставляет газы неохлажденными, то можно в первые секции водяного экономайзера пустить воду из постороннего источника с последующим ее использованием для промышленных, бытовых или иных целей. Такая схема представлена на рис. 27 и дает значительный эффект при использовании ее для обогрева парниково-тепличного хозяйства.

Рис. 27. Схема установки с углубленным охлаждением уходящих газов путем пропуска через конечные секции экономайзера воды по независимой схеме:

1 — основной экономайзер; 2 — дополнительный экономайзер; 3 — потребители тепла: 4 — циркуляционные насосы; 5 — питательные насосы; 6— барабан котла.

Следует иметь в виду, что глубокое охлаждение газов в котельном агрегате приводит к значительной экономии топлива. Однако применяемый иногда недогрев воды в регенеративной схеме (в подогревателе высокого давления) паротурбинной установки или в деаэраторе с целью увеличения охлаждения газов в котлах совершенно недопустимы ни с точки зрения экономии топлива, ни с точки зрения правильной водоподготовки.

Более глубокое охлаждение дымовых газов может быть также достигнуто установкой дополнительных элементов воздухоподогревателя, как это было выполнено (рис. 28), например, на одной из электростанций. Симметричное добавление в каждом ряду элементов половинной ширины дало возможность увеличить поверхность нагрева на 30%, снизить температуру уходящих газов на 15%, поднять температуру подогрева воздуха на 20 С и повысить к. п. д. котлоагрегата на 1,5%.

Расчеты установок воздухоподогревателей за котлами небольшой мощности привели канд. техн. наук В. О. Фогеля к следующим основным выводам.

Температура уходящих газов из котлов снижается на 110— 120 С, что позволяет подогревать воздух, идущий в топку до 150—160° С. К. п. д. котлов возрастет на 7—7,5%, что приведет к снижению удельных расходов топлива на 11—12%.

Газовое и воздушное сопротивления воздухоподогревателей за котлами малой мощности не превосходят 30 мм род. ст. и покрываются вентиляторами низкого или среднего давления: Скорость газов 12—15 м/сек, а воздуха 7—9 м/сек. Установка воздухоподогревателей экономически целесообразна даже и у малых котлов с паропроизводительностью порядка 1—3 т/час.

Рис. 28. Увеличение поверхности нагрева воздухоподогревателя.

На рис. 29 показана установка трубчатого воздухоподогревателя за котлом Шухова—Берлина в газоходах без подъема котла.

Установка трубчатых воздухоподогревателей с диаметром труб 51 X 1,5 мм является наиболее целесообразной, так как воздухоподогреватели этого типа дают возможность в тех же габаритах расположить наибольшую поверхность нагрева при использовании достаточных скоростей дымовых газов. Выбор компоновки элементов воздухоподогревателя и подбор скоростей газов и воздуха делаются на основе сравнения технико-экономических показателей нескольких вариантов и компоновки. Компоновка воздухоподогревателя в высоту увеличивает коэффициент теплоперехода и сопротивление проходу газа со стороны дымовых газов и уменьшает их с воздушной стороны.

Охлаждение дымовых газов в воздухоподогревателе ниже 160—170° С ввиду малых температурных напоров и невысоких общих коэффициентов теплопередачи приводит к установке слишком больших поверхностей нагрева, что в большинстве случаев экономически не оправдывается. Более целесообразно применять охлаждение дымовых газов до 120—110° С в низкотемпературном (устанавливаемом даже после развитых поверхностей нагрева воздухоподогревателя) водяном экономайзере, не связанном по водяной стороне с котельным агрегатом.

Такие схемы разработаны в ЦКТИ Б. Н. Вульфсоном [13]. По этой схеме сетевая вода в дополнительном экономайзере нагревается от температуры 70 С в обратной магистрали до температуры в 90—95° С, с которой вода или непосредственно подается в прямую магистраль или в пароводяной бойлер, где догревается до расчетной температуры. Учитывая необходимость иметь конечный температурный напор между газами и водой 10—20° С, можно охладить дымовые газы до 110—120 С. Так как точка росы продуктов сгорания не превышает 60° С, то во избежание наружной коррозии необходимо температуру на вводе в экономайзер иметь не ниже 70° С, что всегда может быть обеспечено за счет рециркуляции части горячей воды.

Рис. 29. Установка воздухоподогревателя Оргэнерго без изменения ходов котла.

Для предупреждения коррозии с внутренней стороны вода должна быть деаэрирована. Теплофикационный экономайзер делается змеевиковым из небольших по диаметру стальных труб или трубчатым с пропуском воды между трубами, а газов — в трубах. Как пример осуществления такой схемы, можно указать на III Ленинградскую ГЭС, где все шесть котлов снабжены дополнительными низкотемпературными экономайзерами: два из них сделаны из труб диаметром 60X4 мм, четыре из труб — 38X3 мм. Экономайзер из меньших труб имеет меньшие габариты и дал большее охлаждение газов.

По среднеэксплуатационным данным за 1951 г. получены следующие результаты по всем шести котлам: содержание СО2 за котельной установкой 9,6—10,1%, температура газов до теплофикационного экономайзера 148—163° С, после него — 95—120°С.

Дополнительный расход топлива на собственные нужды за счет увеличения расхода энергии на дымососы (добавочное газовое сопротивление этого экономайзера при скорости газов в нем до 20 м/сек составляет 65—80 мм вод. ст.) и на перекачивающие насосы в сумме равен только 10—12% от получаемой экономии топлива.

Срок окупаемости установки низкотемпературных экономайзеров, даже в условиях чисто отопительной электростанции, какой является III Ленинградская электростанция, всего 1,5—2 года.

Реальная экономия топлива от этого мероприятия составляет более 100 т/год на один котел и является показательным результатом творческого содружества ЦКТИ, Ленэнерго и работников III Ленинградской электростанции.

Надо отметить, что использование отработавшего тепла и проектирование теплоиспользующих установок только для покрытия отопительных потребностей не может дать высокого эффекта в течение всего года, так как потребность в отопительном тепле зависит от наружных температур и дает коэффициент использования установленной мощности оборудования, равный всего 25—30 %.

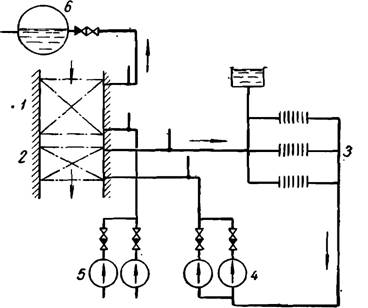

Для увеличения теплоиспользования, очевидно, надо иметь такие производственные или бытовые потребители, которые в течение года более равномерно и, по возможности ближе к 100 %, заполняют график. На рис. 30 представлена схема целесообразного использования тепла дымовых газов в экономайзере для постоянного в течение года подогрева внутристанционного конденсата.

В этой схеме через дополнительный низкотемпературный экономайзер 5 насосом 4 постоянно прокачивается конденсат, прошедший уже первую стадию подогрева в подогревателях низкого давления Зн, расположенных до деаэратора 6. Конденсат, подогретый в экономайзере 5, поступает в деаэратор 6, откуда питательным насосом 4 через подогреватель высокого давления Зв и в экономайзер 2 подается в котел 1.

Нагрузка современных электростанций сравнительно постоянна и коэффициент использования относительно высок, почему установка по этой схеме дополнительных низкотемпературных экономайзеров для глубокого охлаждения дымовых газов в котельной окупает себя в срок менее года, т. е. примерно вдвое скорее, чем при использовании установки таких экономайзеров только для теплофикационных целей.

Установка низкотемпературных экономайзеров, составленных из плотного пакета труб малого диаметра 38X3 мм, очень компактна и, в большинстве случаев, свободно размещается перед дымососом в газовом тракте котельной, не требуя увеличения существующих ее габаритов. Зольник под экономайзером также не требуется, так как практика показала, что зола под ним не скапливается. На III Ленинградской электростанции габариты низкотемпературного экономайзера при теплоиспользовании. 0,50—0,60 мгкал/час таковы: диаметр—1900 мм, высота—2400 мм.

Рис. 30. Схема подогрева в низкотемпературном водяном экономайзере внутристанционного конденсата:

1 — котел; 2 — экономайзер; 3 — подогреватель; 4 — насос; 5 — теплофикационный экономайзер; 6— деэратор; 7 — эжектор; 8 — турбина; 9 — электрогенератор; 10—конденсатор.

Использование тепла отходящих газов котельной за счет их глубокого охлаждения для подогрева конденсата позволяет поднять к. п. д. электростанции в среднем на 1,5—2%, причем

большие цифры относятся к электростанциям с конденсационными турбинами, а меньшие к электростанциям с теплофикационными турбинами.

Также целесообразно использовать это тепло для покрытия постоянных промышленных нужд в горячей воде или для нужд горячего водоснабжения.