4-4. Грунты с вкраплениями гальки, гравия и валунов

Разработка грунтов с вкраплениями гальки, гравия и валунов трудно поддается механизации ввиду того, что валуны препятствуют работе землеройных машин и, кроме того, даже экскаваторы на гусеничном ходу не всегда могут проехать по трассе из-за находящихся на поверхности земли валунов, обломков скал и других препятствий. Поэтому в таких грунтах земляные работы нередко выполняются ручным способом, при этом повышенная плотность грунта и вкрапления значительно усложняют производство работ. Для уменьшения объема ручного труда котлованы нередко отрываются не на полную глубину, при этом стенки выполняются с малыми углами уклона. Для компенсации недозаглубления при засыпке фундамента насыпается банкетка, работа выполняется бульдозером. Во время работ следует принимать меры предосторожности против обрушения в котлован валунов, расположенных близко от стенки. взрывным способом и по частям удаляются из котлована. Удаление из котлована мелких валунов, а также обломков больших валунов производится трактором с помощью сетки, сплетенной из стального каната.

При невозможности использования больших валунов для закрепления опоры они дробятся.

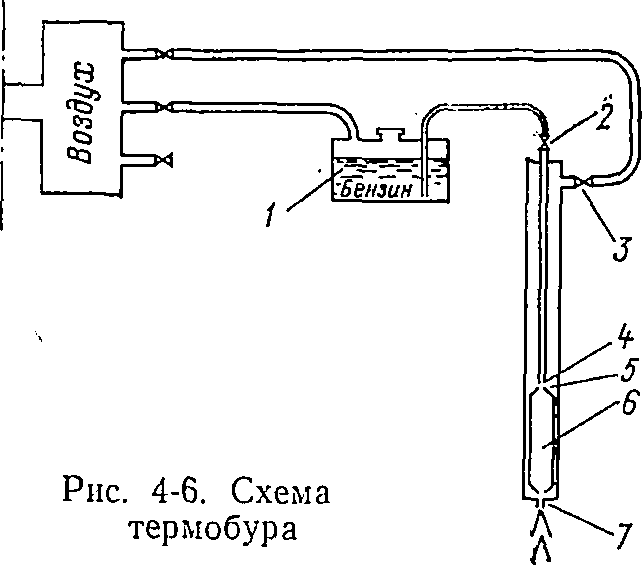

В порядке эксперимента применялись набивные сваи, погружаемые в скважины, образованные термобуром. Схема термобура приведена на рис. 4-6. В нижней части термобура расположена камера сгорания 6, в которую поступает бензин под избыточным давлением 5—6 атм через форсунку 4 и воздух под таким же давлением через отверстия 5, окружающие форсунку. Подача воздуха и бензина регулируется вентилями 3 и 2, расположенными в верхней части термобура. Воздух под давлением поступает от компрессора ЗИФ-55 (производительность 5 м3 воздуха в минуту). Бензин, налитый в специальный бачок 1, поступает в термобур, выдавливаемый сжатым воздухом. При работе термобура струя воздуха, нагретая до высокой температуры горящим бензином, выбрасывается через сопло 7. Бурение скважины производится вследствие одновременного термического и механического (за счет давления струи воздуха) воздействия на грунт.

Основные характеристики ручного термобура, конструкция которого была разработана Харьковским авиационным институтом, следующие:

Диаметр трубы корпуса, мм .............................................................. 54

Длина, мм ....................................................................

Вес без шлангов, кг .......................................................................... 11,5

Топливо ......................................................................................... Бензин

Расход топлива в минуту, кг ............................................. 0,1 5—0,2

Расход воздуха в минуту, м3 .............................................................. 5

Давление воздуха, атм...................................................... 6—7

Наибольшая глубина бурения, м ...................................... 2,0—2,2

Термобуром можно бурить скважины в песчаных и супесчаных грунтах с вкраплениями гальки, гравия и валунов. После образования скважины в нее вставляется закладная часть и производится бетонирование. Для упрощения производства работ был разработан и изготовлен агрегат для термического бурения на трассе [2].

Во время испытания подвесного термобура, имеющего увеличенные размеры и работающего от компрессора ДК-9 (производительность 9 м3 воздуха в минуту под избыточным давлением 6—7 атм), были пробурены скважины с переменным диаметром от 200 до 350 мм на глубину 3,5 м за 35 мин. Для широкого внедрения термического бурения в практику закрепления опор необходимо создать самоходный агрегат с комбинированным термомеханическим буром, а также разработать конструкцию фундамента, на устройство которого требуется минимальный объем бетона, приготавливаемого на трассе.

4-5. Слабые скальные породы

К слабым скальным грунтам относятся разборные трещиноватые выветрившиеся скалы, известняки, мергели, крупнообломочные породы и т. п. Земляные работы в таких грунтах производятся с целью установки фундамента в грунте и обнажения поверхности крепкой скалы для устройства скальной заделки.

Несмотря на то, что слабые скальные породы встречаются не так редко, единых отработанных способов их разработки нет. Котлованы в таких грунтах разрабатываются бурением, долблением, взрывным способом, термическим бурением (последнее только в виде эксперимента).

Бурение цилиндрических котлованов в известняках производится реконструированной машиной МРК-1. В качестве рабочего органа применяются трехшарошечные долота диаметром 480 мм с дополнительно установленными на приваренных трех кронштейнах резцами или трехшарошечные долота, установленные в несколько ярусов на специальной конструкции (рис. 4-7, а), или стальная труба с приваренными к ней на нижнем торце резцами (кусок цепи врубовой машины) (рис. 4-7, б). При бурении для охлаждения рабочего органа и удаления разработанного известняка в котлован все время подается насосом 1В-09 вода из автоцистерны, которая обслуживает буровую машину. Продолжительность бурения котлована для железобетонной опоры 3—5 ч, при этом расходуется цистерна воды. Опора должна устанавливаться в котлован сразу после бурения, так как при высыхании воды в котловане образуется камнеподобная масса, для удаления которой потребуется повторное бурение. При использовании цилиндрического бура разрушенный керн удаляется ручным способом.

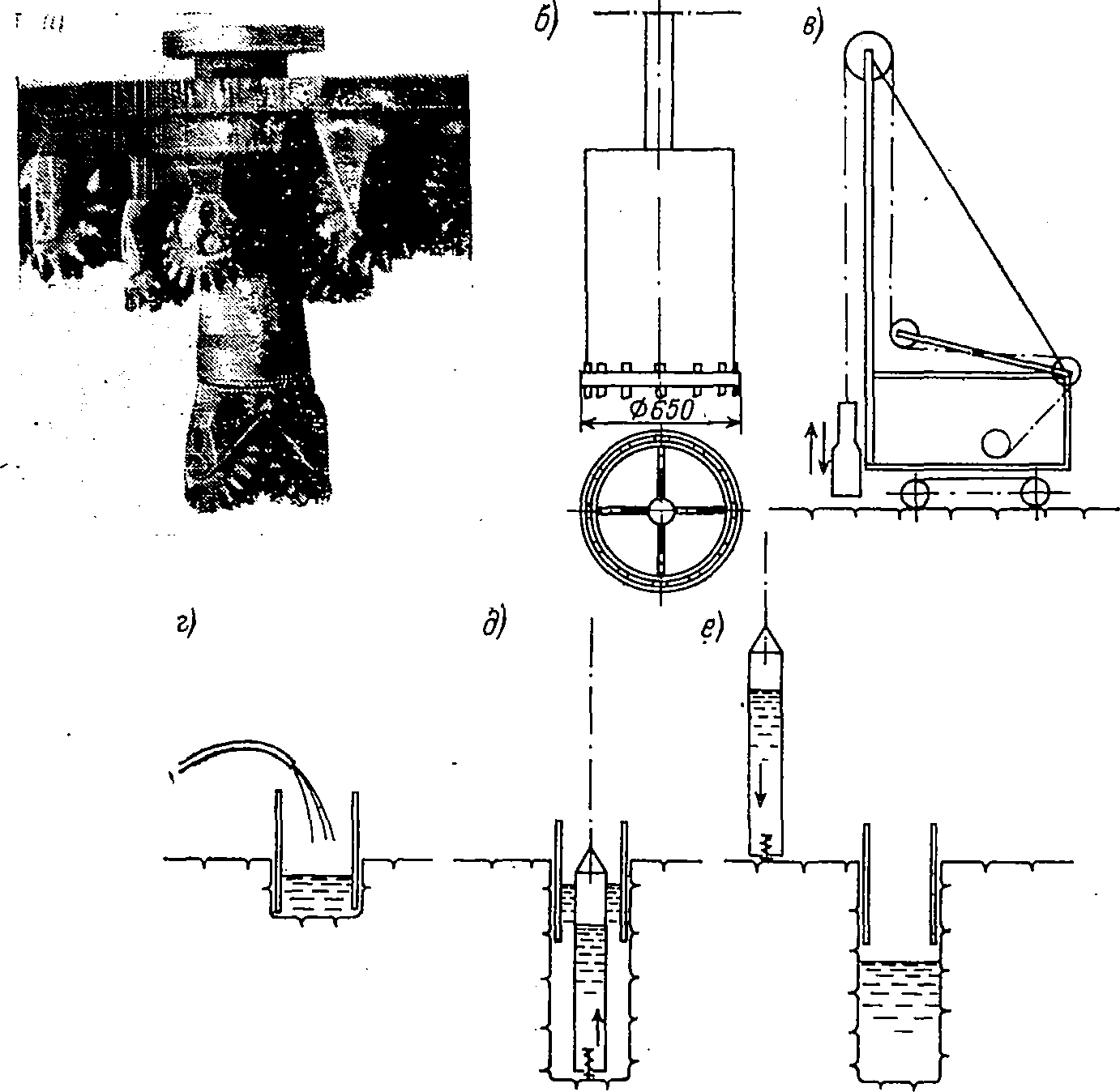

Рис. 4-7. Разработка котлованов в слабой скале: а, б — многошарошечное долото и цилиндрический бур; в — начало работы станка БУ-20-2У; г — установка обсадной трубы и заливка воды; д, е — заполнение бадьи с клапаном пульпой и удаление пульпы из бадьи

В последнее время бурение цилиндрических котлованов начали производить станком БУ-20-2У (мехколонна 63) методом ударноканатного бурения. Основные характеристики станка:

Диаметр бурения (в зависимости от диаметра бурового инструмента) 650 мм

Наибольший вес бурового снаряда................................................. 1200 кг

Высота подъема бурового снаряда ......................................... 660—900 мм

Глубина бурения....................................................................... До 200 м

Число ударов в минуту ................................................................ 52—56

Мощность электродвигателя .......................................................... 20.. квт

Габариты станка (высота, длина, ширина), м: в рабочем положении 12,3; 5,28;

2,62 в транспортабельном состоянии ........................................... 3,4;11,6;

2,62

Вес станка ............................................................................... 10,6 г

Скорость передвижения станка................................................. 0,82 км/ч.

Обслуживающий персонал ........................................................ 2 чел.

При работе на трассе стайку придается передвижная электростанция мощностью 50 квт и автоцистерна. По пересеченной местности станок перевозится па буксире трактором.

Бурение котлована выполняется следующим образом. Станок устанавливается в том месте, где должен быть образован котлован (рис. 4-7, в) и приводится в рабочее положение. Долбление производится до тех пор, пока не будет образован котлован на глубину 0,5—0,6 м, затем в котлован вставляется обсадная труба длиной 1,2—1,5 м, диаметром, на 100 мм большим размера керна, в котлован заливается вода (рис. 4-7, г). Далее продолжается долбление до проектной отметки. При этом в котлован периодически, каждый раз после того, как пульпа начинает густеть, заливается вода. Когда котлован полностью заполнится загустевшей пульпой, последняя удаляется бадьей с клапаном, для чего на это время прекращается долбление (рис. 4-7, д, е). На непересеченных трассах, где ничто не затрудняет передвижения станка, за рабочий день пробуривается до четырех котлованов. Буровые станки применяются также для разработки цилиндрических котлованов, при этом на площади котлована близко друг от друга бурится несколько цилиндрических скважин, перегородки между которыми разбираются ручным способом, что довольно трудоемко. Для того чтобы не засорялась ранее пробуренная скважина, при бурении следующей скважины в нее вставляется стальная труба.

Следует отметить, что станки БУ-20-2У не приспособлены для работы в условиях строительства ЛЭП и требуют серьезной реконструкции. В порядке эксперимента в условиях строительства ЛЭП применялись станки ударно-канатного бурения БС-1М, также не приспособленные для работы в линейных условиях.

Котлованы образуются также и буровзрывным способом, однако его применение связано с привлечением специальной организации, доставкой и хранением взрывчатых веществ. Иногда котлованы разрабатываются пневмоперфораторами.

4-6. Крепкие скалы

Для закрепления опор на крепкой скале (типа гранита или гнейса), как правило, только пробуриваются шпуры (отверстия) для заделки скальных болтов или концов арматуры. Бурение производится либо пневмоперфоратором, работающим от компрессора ЗИФ-55, или ручным мотоперфоратором С-359м (вес 37 кг, номинальная мощность двигателя 31 л. с.). Пневмоперфоратором можно пробурить шпуры диаметром до 60 мм, глубиной до 1500 мм, мотоперфоратором — диаметром до 42 мм, глубиной до 850 мм. Мотоперфораторам отдается предпочтение, так как для их работы не требуется компрессора.

Заделка скальных болтов должна производиться в крепкой скале. Поэтому нередко сначала с поверхности скалы удаляется слой, ослабленный трещинами и выветриванием. После этого производится бурение шпура на проектную глубину. Затем приготовляется цементный раствор, состоящий из одной части цемента и двух частей песка; этим раствором полностью заливается шпур. В прорезь скального болта легким ударом загоняется клин, после чего болт вставляется в шпур. Несколькими ударами кувалды по верхнему торцу болта производится его расклинивание. Нагружать скальные болты можно через 20—25 дней после бетонирования.