ГЛАВА ТРЕТЬЯ

ИСПЫТАТЕЛЬНЫЕ СТАНЦИИ ТРАНСФОРМАТОРОВ 1—2 го ГАБАРИТОВ

3-1. ОБЩИЕ СВЕДЕНИЯ

Распределение трансформаторов по потокам производства

В главном корпусе трансформаторного производства может быть организовано несколько технологических потоков, в каждом из которых собираются трансформаторы, наиболее сходные по весу, габаритам и конструкции.

При небольшой программе выпуска, а также если она содержит специального исполнения трансформаторы (для ртутных выпрямителей и др.), сборку трансформаторов производят на стационарных рабочих местах. В этом случае трансформаторы перевозят на рабочие места кранами.

На современных заводах с большими программами серийного или массового выпуска продукции, учитывая относительно небольшие веса трансформаторов 1—2-го габаритов, большинство технологических процессов, в том числе и сборку, организуют на конвейерах [Л. 17]. Наличие конвейера, помимо значительного упрощения транспортных операций, приводит к четкой организации работ во всех звеньях производства. Конвейеры принимаются пульсирующие. Ритм конвейера определяется годовой программой выпуска (§ 1-4).

Распределение трансформаторов 1—2-го габаритов по технологическим потокам производства может быть различно и зависит в значительной степени от их количества. Например, для завода, изготовляющего всю серию трансформаторов 1—2-го габаритов, возможно объединить по потокам производства следующие группы трансформаторов по мощности: 5 16, 25—63, 100—250 и 400—630 кВА.

При других сочетаниях программы могут быть объединены в группы трансформаторы 40—100 и 160—630 кВА.

б) Строительная часть производственного корпуса

Пролеты сборочных и других цехов принимаются шириной не менее 48 м. Практика показала, что применение пролетов шириной 12 или 15 м для заводов среднего электромашиностроения нецелесообразно по ряду причин. Например, при наличии центрального цехового прохода шириной порядка 2,5 м по обеим сторонам прохода остаются относительно узкие полосы производственной площади, в которых трудно разместить производство надлежащим образом. Поэтому для заводов среднего машиностроения применение пролетов, меньших 18 м, воспрещается. В настоящее время ширина пролетов стандартизирована (см. гл. 4).

Учитывая удешевление строительства, при унификации размеров ширину пролетов разных цехов стремятся принять одинаковой. Производственные цехи трансформаторов 1— 2-го габаритов удобно размещаются в пролетах шириной 18 м.

Высоты зданий не нормируются, но предельная грузоподъемность крана регламентируется шириной пролета; здесь также нужно стремиться к однотипным решениям. Для сборочных цехов трансформаторов 1—2-го габаритов принимают кран 3 т с высотой подкрановых путей 5 м.

Для цехов, где производство предусматривается на конвейерах, высота зданий по санитарно-техническим соображениям принимается порядка 5 м до затяжки ферм кровли. Таким образом экономится около 2,5 м высоты здания. Краны в этом случае не устанавливают.

В кровле должны быть предусмотрены фонари для дневного освещения. Как показала практика, замена фонарного дневного освещения искусственным, имевшая место в последнее время, оказалась неудовлетворительной для производств крупного машиностроения.

Организация испытательных станций, лабораторий и машинных помещений

Станции контрольных испытаний организуют в каждом пролете сборочного цеха, встраивая их в технологический поток производства непосредственно за сборочным участком.

При организации сборки на стационарных рабочих местах испытательную станцию также организуют на стационарных рабочих местах. В зависимости от масштабов производства станция может или представлять собой отдельный участок в потоке производства (рис. 3-1), или занимать весь пролет по ширине (рис. 3-3)·

Рис. 3-1. План станции контрольных испытаний на стационарных рабочих местах.

1 — агрегат с синхронным генератором 60/120 кВА, 50/100 Гц; 2 — трансформатор промежуточный трехфазный, трехобмоточный, 60 кВА, 0,4/0,58—1,0/0,03—-0,052 кВ; 3 — трансформатор испытательный типа ОМ-33/35; 4 — щит питания 380 в, 50 Гц; 5 — щит измерительных трансформаторов; 6 — универсальный пульт; 7 — пульт измерения сопротивления обмоток постоянному току; 8 — пульт для испытания изоляции; 9 — колонка подключения

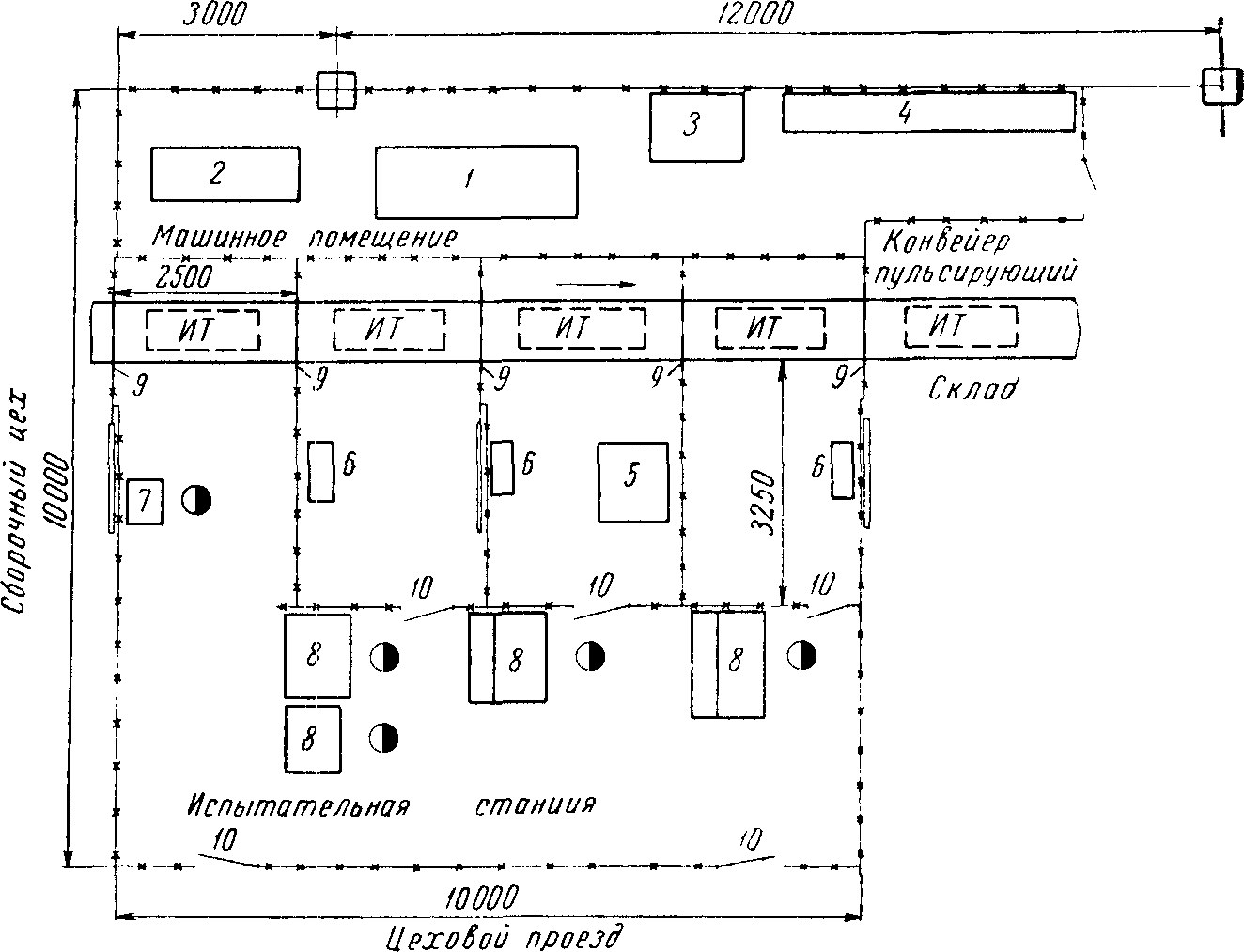

Рис. 3-2. План станции контрольных испытаний на пульсирующем конвейере, из четырех участков.

1 — агрегат с трехфазным генератором 50 Гц; 2 — то же с трехфазным генератором 200 Гц; 3 — трансформатор промежуточный; 4 — распределительный щит; 5 — трансформатор испытательный; 6 — колонка подключения; 7 — установка для испытания масла; 8 — пульт измерительный; 9 — створчатая дверь; 10 — дверь ограждения.

При организации производства на конвейерах ставят общий конвейер для сборочного участка и примыкающей к нему испытательной станции (рис. 3-2 и 3-3). Испытания производят без снятия трансформатора с конвейера.

Испытательные станции, размещенные в потоках производства, могут находиться в разных местах пролета. Однако целесообразно стремиться к такому размещению производственных потоков, чтобы отдельные испытательные станции находились рядом друг с другом, как это указано на рис. 3-3. Такое размещение целесообразно по соображениям техники безопасности, упрощения кабельных коммуникаций и рационального использования оборудования.

На производствах, где контрольные испытания организованы на конвейерах, необходимо предусмотреть одно стационарное рабочее место для выявления дефектов и повторных испытаний трансформаторов, забракованных на конвейере.

Рис. 3-3. План размещения испытательных станций и лабораторий.

а — станция контрольных испытаний; б — машинное помещение; в — станция типовых испытаний; г — лаборатория; 1 — измерительный пульт; 2 — испытываемый трансформатор.

Для типовых испытаний предусматривают отдельный участок или отдельную испытательную станцию — одну на производственный корпус. Эту станцию целесообразно разместить в изолированном помещении (рис. 3-3), так как в этом случае создаются лучшие условия для проведения испытаний. Ввиду относительно небольшого веса трансформаторов 1—2-го габаритов транспортировка их на станцию не составит затруднений.

Лаборатории производственного корпуса размещают рядом со станцией типовых испытаний. Такое решение удешевляет строительство и монтаж, упрощает систему кабельных коммуникаций, так как источники питания устанавливаются в общем машинном помещении.

Если же на заводе создается специализированный лабораторный корпус, то все лаборатории трансформаторов должны быть размещены в этой лаборатории. На производстве сохраняется станция типовых испытаний.

Машинные помещения.

Производственные цехи в связи с завозом и переработкой большого количества различных материалов неизбежно вызывают загрязнение оборудования пылью. По этим причинам агрегаты испытательной станции и другое электрооборудование желательно размещать в чистых, изолированных от цеха помещениях с достаточной вентиляцией.

В условиях испытательных станций трансформаторов 1—2-го габаритов, где применяются несложные машины низкого напряжения и простое электрооборудование, сосредоточение машин в отдельных помещениях диктуется главным образом необходимостью уменьшения шума, производимого агрегатами. Электрические генераторы переменного тока, однофазные или повышенной частоты, а также вентиляторы индукционных регуляторов и т. п. создают значительный шум.

Однако в отдельных случаях одиночных испытательных станций с небольшим количеством агрегатов приходится мириться с указанными недостатками и устанавливать испытательные агрегаты в цехе рядом с испытательной станцией (рис. 3-2).