Момент сопротивления механизма рыхлителя

Рыхлитель предназначен для обеспечения подвижности связных грунтов в подводном забое средствами механического воздействия (см. рис. В-2). В отечественной и зарубежной практике широко применяются фрезерные рыхлители режущего типа различных конструкций, предназначенные для разработки пород разнообразной геологической структуры и связности.

Момент статической нагрузки механизма рыхлителя определяется сопротивлением грунта резанию (усилием резания) и диаметром фрезы.

Теория фрезерной разработки грунтов достаточно сложна и здесь не рассматривается. Однако для выявления характера механической нагрузки привода в общем случае можно исходить из следующих положений.

Введем обозначения: Т — общее усилие резания на ножах фрезерного рыхлителя; t— удельное на единицу длины ножа усилие резания; L — длина режущей кромки ноже; z — число ножей фрезы. Полагая, что число работающих ножей в силу их неодинаковой нагрузки равно половине их общего количества, получаем:

![]()

Если затем обозначить: D — диаметр фрезы; ηобщ— общий к. п. д. передачи от двигателя к фрезе; iобщ—общее передаточное число от двигателя к фрезе; k — поправочный коэффициент, то момент на валу фрезы выразится равенством

![]()

а момент сопротивления на валу двигателя — равенством

![]() (8-12)

(8-12)

откуда следует выражение для мощности:

![]() (8-13)

(8-13)

Выражение (8-12) дает упрощенное представление о механической характеристике фрезерного рыхлителя, где момент сопротивления не зависит от скорости привода. В действительности входящий в уравнение коэффициент k зависит от частоты вращения фрезы и, строго говоря, момент сопротивления не остается постоянным при изменении скорости. Выражение для мощности (8-13), следовательно, также представляет собой относительно сложную зависимость от скорости фрезы.

Землесосные снаряды гидромеханизации работают в самых разнородных грунтах и резко различающихся между собой горно-геологических условиях. Диапазон усилий, развиваемых приводом рыхлителя, поэтому весьма широк. Расчет момента нагрузки рыхлителя ведется по наиболее напряженному режиму в рамках той группы грунтов, для работы в которых данный земснаряд предназначен.

В табл. 8-3 приводятся значения расчетного момента на валу фрезы, передаточные числа и другие технические данные механизмов рыхления для земснарядов некоторых типов.

За последние годы наметилась тенденция дальнейшего повышения мощности рыхлительного механизма землесосных снарядов.

Считается целесообразным доведение соотношения мощностей грунтового насоса и рыхлителя до (3:3,5) : 1.

Тип земснаряда | Частота вращения фрезы, об/мин | Расчетный момент на валу фрезы, кНм | Передаточное jо на валу фрезы | Мощность | Номинальная частота вращения двигателя, об/ мин |

100-40К | 15 | 17,5 | 50 | 40 | 740 |

350-50Л | 23,5 | 57 | 31,5 | 200 | 740 |

350-50Т | 11,5—23 | 186—93 | 126—63 | 320 | 1450 |

500-60 | 12 | 112 | 50 | 200 | 590 |

1000-80 | 12—19 | 180—112 | 50—31,5 | 320 | 590 |

Примечание. Двойные цифры соответствуют двум ступеням скорости, переключение которой осуществляется на механизме передачи от электродвигателя к фрезе рыхлителя.

Таблица 8-3

Такая тенденция объясняется расширением области применения земснарядов, включением в нее полускальных пород и тяжелых глин.

Режимы работы и двигатели привода фрезы.

Механизм фрезерного рыхления грунта обладает некоторыми специфическими особенностями, обусловливающими особые требования к приводу. Рассмотрим особенности привода рыхлителя применительно к режимам: пуска, работы с установившейся скоростью, регулирования скорости и возможных перегрузок.

- Пуск привода рыхлителя может осуществляться в широком диапазоне нагрузок: от холостого хода до нагрузок, превышающих расчетную при установившемся режиме. В последнем случае разворот механизма обеспечивается достаточно высоким моментом двигателя. Такие условия пуска возможны при завале рыхлителя обрушившимся на него грунтом в забое карьера.

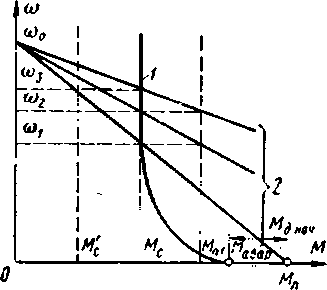

Рис. 8-2. Режимы работы привода фрезерного рыхлителя землесосного снаряда.

1 — примерная механическая характеристика рыхлителя при завале фрезы грунтом; 2— пусковая и регулировочные характеристики двигателя привода.

Примерная зависимость момента сопротивления от скорости, подобная характеристике механизмов трения, для такого случая изображена на рис. 8-2.

Учитывая такие обстоятельства, необходимо выбирать систему привода с пусковой характеристикой, удовлетворяющей соотношению

![]()

Это условие может быть выполнено, например, при использовании асинхронного двигателя с фазным ротором и соответствующем подборе числа и величины ступеней пускового сопротивления.

2. Особенность процесса механического рыхления грунта состоит в том, что связные, т. е. более тяжелые грунты (например, глина), требуют повышенных скоростей разработки фрезой по сравнению с легкими несвязными грунтами (песок).

Объясняется это тем, что разработка глин осуществляется срезанием от общей массы отдельных глыб или монолитных кусков плотного тела сравнительно небольшого объема и увеличение скорости резания приводит к прямому повышению производительности фрезы. Несвязные пески представляют собой дискретную массу мелких частиц; для того чтобы придать им необходимую подвижность, высоких скоростей не требуется. При высоких скоростях фрезы мелкие подвижные частицы грунта разбрасываются по сторонам под воздействием центробежных сил.

Таким образом, в известных случаях для привода рыхлителей желательно применение двигателей с регулированием скорости, причем система регулирования должна обеспечивать высокие скорости при больших моментах сопротивления и низкие — при меньших моментах. Опытом установлено, что необходимый диапазон регулирования составляет D= 2,5:3,5 при максимальной частоте вращения фрезы 30— 35 об/мин.

Из рис. 8-2 очевидно, что регулирование скорости не следует осуществлять при помощи привода, механические характеристики которого· имеют общую точку холостого хода (Мс и М'с на рис. 8-2). В этом случае не обеспечиваются низкие скорости при малых нагрузках.

В перспективе одним из целесообразных вариантов привода является двигатель постоянного тока с независимым возбуждением и комбинированным регулированием скорости: ослаблением магнитного потока (для больших значений момента статической нагрузки Мc) и изменением напряжения (для малых значений Мс).

В настоящее время в качестве привода фрезы повсеместно работают асинхронные двигатели с фазным ротором. Имеется также опыт- использования регулируемых приводов с индукторными муфтами скольжения (ИМС).

Асинхронные двигатели с короткозамкнутым ротором, а также синхронные машины в приводе рыхлителей не применяются главным образом потому, что они не удовлетворяют требуемым условиям пуска.

Любые двигатели, применяемые для привода рыхлителей в современных конструкциях земснарядов, должны быть выполнены с подшипниками качения и допускать работу под углом наклона к горизонту до 45°.

Режим работы электропривода рыхлителя длительный, со ступенчатым или непрерывно-циклическим графиком нагрузки.