В обычных условиях удельное поверхностное сопротивление стекол различных составов колеблется в пределах 1018— 1016 Ом. Поверхностная электропроводность стекла вызывается главным образом образованием на увлажненной поверхности стеклянных изоляторов пленки электролита, состоящей из растворенных в воде окислов, входящих в состав стекла. Поэтому изменение влажности окружающего воздуха влияет на изменение поверхностного электрического сопротивления стекла. Стекла с низкой гидролитической стойкостью (например, щелочные) имеют большую поверхностную проводимость. Как правило, у таких стекол при достижении максимальной влажности воздуха удельное поверхностное сопротивление уменьшается на 4—5 порядков в течение 1 ч. Значительно возрастает поверхностная проводимость при повышении температуры окружающего воздуха. Особенно заметно это изменение в пределах 20 — 100°C, т. е. в диапазоне рабочих температур стеклянных изоляторов. По сравнению с щелочными стеклами бесщелочные стекла обладают удельным поверхностным сопротивлением на 2—3 порядка выше. Учитывая, что поверхностная проводимость стекла в значительной степени может влиять на работу стеклянных изоляторов, особенно тех, которые работают в условиях высокой влажности и повышенной температуры (например, влажные тропики), необходимо рассмотреть вопрос о возможной стабилизации поверхностного сопротивления стеклянных изоляторов.

Для тех изоляторов, которые работают в условиях незагрязненной атмосферы, по-видимому, целесообразно поддерживать неизменным высокое поверхностное сопротивление, сохранять при повышении влажности и температуры окружающего воздуха. В этих целях может быть рекомендовано покрытие поверхности стекла специальными гидрофобными покрытиями. Известны получаемые на поверхности стекла пленки из хлорсиланов и продуктов окисления парафина. Эти пленки обладают высокими химостойкостью и нагревостойкостью. Пленки эти независимо от степени влажности обеспечивают стабильность поверхностного сопротивления стекол. Однако органическая природа этих пленок создает опасность их уничтожения на поверхности изоляторов при работе на открытом воздухе под воздействием ультрафиолетовых лучей, озона, а также в случае перекрытия изоляторов электрической дугой. Стабилизация высокого поверхностного сопротивления стеклянных изоляторов может быть достигнута также путем огневой полировки их поверхности или обработки ее специальными кислотными составами (второй способ только для отожженных изоляторов). Для улучшения работы изоляторов в условиях интенсивного загрязнения целесообразно, наоборот, несколько снизить поверхностное сопротивление изоляторов до 107—108 Ом. Поверхностное сопротивление стекла может быть снижено путем нанесения на его поверхность тонких металлических пленок. Однако такие пленки, как правило, механически и химически непрочны, а технология их нанесения не приемлема для массового производства изоляторов.

Более удобным представляется использование на поверхности стекла окисно-металлических пленок. Получение таких пленок может быть достигнуто путем нанесения:

а) окиси свинца, сурьмы или висмута—восстановлением соответствующих металлов в среде водорода при высоких температурах;

б) окиси кадмия — неполным окислением слоя металлического кадмия, нанесенным на поверхность стекла;

в) двуокиси титана — частичным восстановлением водородом слоев окиси титана, нанесенных на стекло;

г) окиси индия — обработкой нагретого стекла горячими парами InС13;

д) двуокиси олова — окислением слоя металлического олова в воздухе; гидролизом спиртовых растворов хлористого олова или обработкой стекла парами хлористого олова.

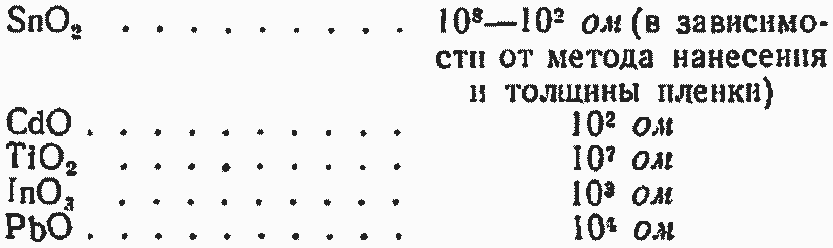

Для приведенных выше окисно-металлических пленок толщиной от 0,05 до 2 мкм можно получить следующие значения ps.

Исходя из значений удельных поверхностных сопротивлений различных окисно-металлических пленок, а также технологии их нанесения на поверхность стеклодеталей изоляторов, можно предположить, что наиболее приемлемыми для указанных выше целей являются пленки из двуокиси олова.

Однако и в этом случае пока нельзя достичь абсолютно стабильных величин поверхностного сопротивления стеклянных изоляторов.

Рис. 1-8. Температурная зависимость tg δ (при высокой частоте). 1 - нормальный (натриевый) пирекс; 2 - натриево-калиевый пирекс; 3 - калиевый пирекс.

Рис. 1-9. Диэлектрические потери в подвесных изоляторах в зависимости от температуры. 1 — щелочное закаленное стекло; 2 — фарфор; 3 — пирекс отожженный.