Подача стекломассы из печи в форму пресса для образования стеклодетали, т. е. придания стеклу окончательной конфигурации и размеров, осуществляется тремя способами. В опытном и малосерийном производстве набор стекломассы из печи и ее передача в форму прессующих механизмов осуществляется вручную. Ручная наборка—трудоемкая операция, зависящая в значительной степени от квалификации рабочего, производится наматыванием стекломассы из выработочной части печи на металлическую трубку с шамотным наконечником — головкой. В зависимости от массы прессуемой стеклодетали ручная наборка осуществляется за один или два приема. В пресс-форму стекломасса отделяется от наборной головки ножницами. Для получения равномерно разогретой капли при ручном наборе необходимо осуществлять как вращательные, так и возвратно-поступательные движения изборником. Чтобы избежать попадания окалины с металлической трубки наборника в стекло, трубка периодически должна смазываться кусковым мелом.

Рис. 4-13. Схема фидерного питателя.

Максимальная масса набираемой капли при ручном способе, естественно, зависит от физических способностей наборщика. Как правило, при этом способе масса капли не превышает 6 кг.

При массовом производстве стеклянных изоляторов подача капли производится с помощью механических питателей двух типов: фидерного и вакуумного.

Фидерный питатель (рис. 4-13) состоит из следующих основных частей: 1— канал (фидер) читателя — шамотный желоб со встроенными системами подогрева и охлаждения. Начальная часть канала, непосредственно примыкающая к выработочной зоне печи, носит название «зона охлаждения». Здесь стекломасса за счет вдувания охлаждающего воздуха доводится до температуры каплеобразования. В тех случаях, когда съем стекломассы невелик н течение в канале настолько замедленно, что может привести к остыванию стекла, необходим дополнительный разогрев стекломассы. Для этих целей в канале печи расположено несколько пар мазутных или газовых горелок 6, а в последних моделях питателей — электрические нагреватели, позволяющие поддерживать температуру стекломассы в канале с точностью до 1 °C.

Вторая часть канала носит название «зоны выравнивания». Здесь происходит выравнивание температуры по всей толще стекломассы. Эта зона также имеет систему горелок пли нагревателей. Канал питателя оканчивается чашей 2. Очком 3 называется отверстие в чаше, через которое осуществляется истечение стекломассы. Очко изготавливается из огнеупорного материала и крепится к поддону чаши. Размер очка выбирается в зависимости от марки вырабатываемого стекла и массы капли, которую надо получить. Плунжер 4 изготовлен в виде шамотного стержня, совершающего в чаше ритмичные движения вверх и вниз подобно поршню насоса и выталкивающего через очко каплю стекла. Основная роль бушинга 5, т. с. сцентрированного с плунжером вращающегося шамотного цилиндра, нижний край которого расположен на определенном расстоянии от дна чаши, улучшить регулировку истечения стекломассы и выровнять температуру стекломассы в чаше питателя.

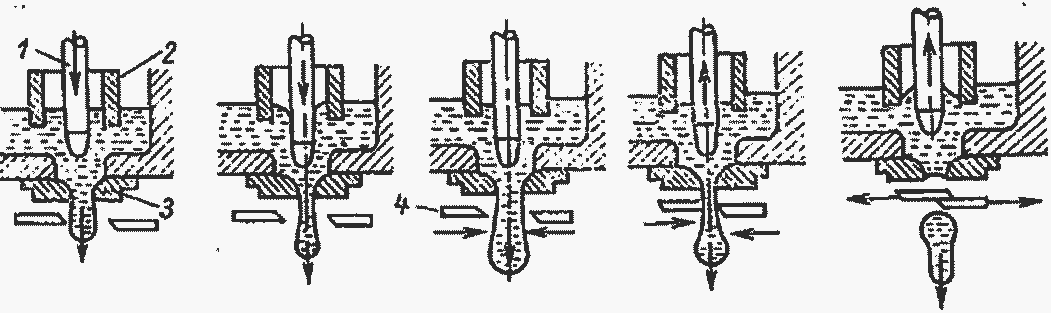

Рис. 4-14. Схема образования капли.

1 — плунжер: 2 — бушинг; 3 — очко; 4 — ножницы.

Ножницы — механизм, синхронизированный с движением плунжера и отрезающий в необходимый момент каплю, вытолкнутую через очко (на рис. 4-13 ножницы не показаны).

Для обеспечения необходимой механической устойчивости весь питатель помещен в металлический кожух, между стенками которого и основным огнеупорным материалом расположен слой термоизоляции. Металлоконструкции крепятся к выработочной части ванной печи и подпираются несколькими стойками. Отдельные секции кожуха скрепляются болтами. Учитывая, что в зависимости от выработочных свойств стекла длина канала должна изменяться (для щелочных стекол — более длинный, для малощелочных — укороченный), разделение канала на секции позволяет легко выбирать необходимую длину за счет исключения или добавления лишних секций.

Последовательность образования капли на разных стадиях работы питателя изображена на рис. 4-14. Стекломасса может вытекать через очко непрерывной струей. Однако, когда работает плунжер, он при движении вниз принудительно проталкивает стекломассу через очко, образуя утолщение струи. При движении вверх он всасывает стекломассу обратно в очко, создавая в струе стекла пережим между двумя смежными утолщениями — будущими каплями. Непосредственно под очком ножницы срезают струю по месту пережима и образуют каплю. Ножницы делают отрез в момент, когда плунжер, вытолкнув каплю, начинает снова подниматься вверх.

Для того чтобы улучшить температурную и структурную гомогенизацию стекломассы в чаше, у некоторых типов питателей плунжер во время движения вращается вокруг своей оси. С этой же целью вращательное движение передается бушингу. С помощью придания плунжеру необходимой формы и размеров, синхронизации движения плунжера и ножниц, а также выбора требуемого очка форма и масса капли стекла, вырабатываемой питателем, могут регулироваться в достаточно широких пределах. Форма капли зависит также от характера работы плунжера во времени и расстояния лезвий ножниц до очка питателя. Быстрый ход плунжера вниз и медленный ход вверх с небольшой остановкой вверху, совмещение моментов толкания плунжера и отрезка капли, а также близкое расположение к очку ножниц округляет и укорачивает каплю. Этого же можно добиться, опуская плунжер с соответственным уменьшением длины его хода.

Таблица 4-5

Форма и температура капли в значительной степени предопределяют качество прессуемой стеклодетали. У слишком длинной капли нижний конец получается более холодным, чем верхний, что приводит к термической неоднородности стекломассы в форме. Удлинение капли способствует ее зависанию в направляющей воронке и образованию большого количества складок при падении в форму, которые в свою очередь, как правило, вызывают образование воздушных пузырей. Чересчур короткая и кривая капля неправильно ложится в форму, что препятствует получению стеклодеталей с требуемыми допусками по толщине.

Диаметр очка, как указывалось выше, выбирается в зависимости от массы капли и формы прессуемого изделия. В табл. 4-5 приведена примерная зависимость диаметра и длины капли от ее массы в диапазоне 1,0—1,5 кг, определенная при изготовлении штыревых изоляторов ШСС-10 из малощелочного стекла.

В зависимости от типа серийно выпускаемые фидерные питатели могут выдавать каплю массой от 0,01 до 10—12 кг, при этом их производительность колеблется в пределах 65—4 капель в 1 мин.

Вакуумные питатели (рис. 4-15) в отличие от фидерных работают на принципе набора порции стекломассы в наборную головку за счет создания в ней необходимой степени разрежения.

Рис. 4-15. Вакуумный питатель.

1 — стекломасса; 2 — наборная головка; 3 — нож; 4 — крышка; 5 — воронка для сброса капли.

Набор стекломассы производится непосредственно из выработочной части печи через специальное окно. При выходе наборной головки 2 из печи специальный нож отрезает возникающие при этом жгуты стекломассы. Подача стекломассы в пресс-форму прессующего механизма осуществляется после раскрытия крышки наборной головки за счет силы тяжести капли при создании в полости формующей головки нормального пли избыточного давления. Вакуумные питатели в зависимости от конструкции монтируются либо на специальных площадках, расположенных над прессами и примыкающих к печи, либо па одном уровне с прессом.

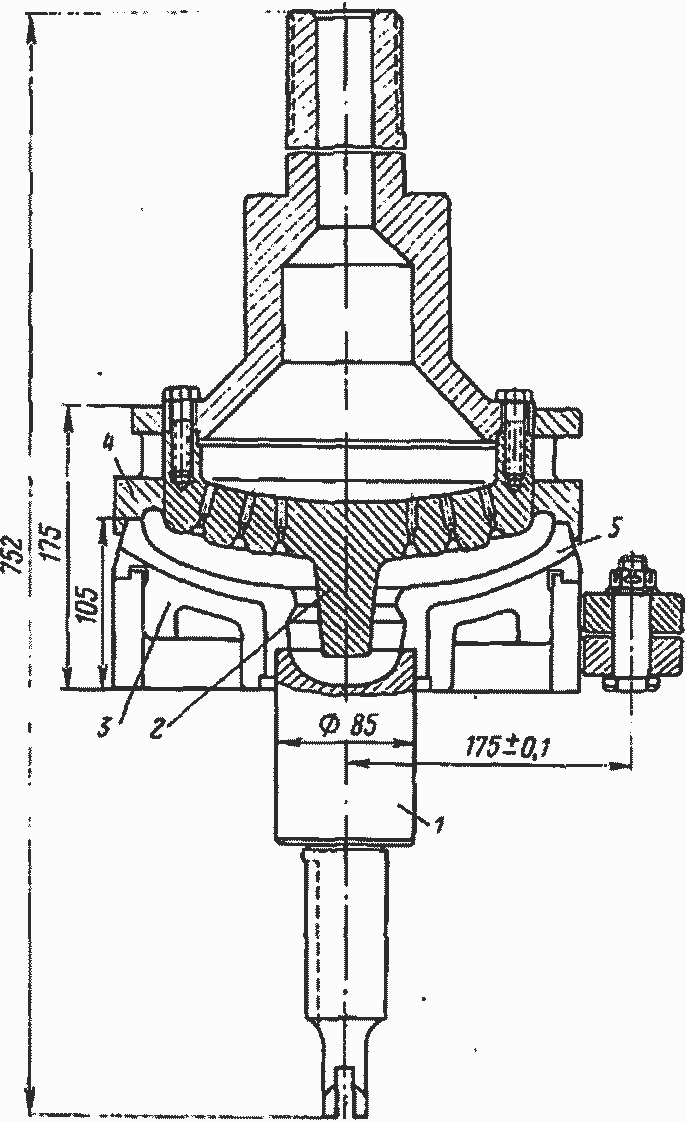

Рис. 4-16. Пресс-форма для прессования изолятора ПС6-А.

1 — поддон; 2 — керн; 3 — левая створка (полуформа); 4 — кольцо; 5 — стальной вкладыш.

По сравнению с фидерными вакуумные питатели обладают несомненным преимуществом, заключающимся в том, что вс время остановки формующей машины вакуумный питатель тоже не работает, а стекломасса в этот момент не расходуется. Фидерные питатели вне зависимости от работы формующих машин во избежание остывания стекломассы, в канале должны постоянно расходовать стекло в виде капли или непрерывной струи. В то же время фидерные питатели позволяют почти идеально (при электрическом обогреве) регулировать температуру капли и сохранять ее тепловую гомогенность по всему сечению, тогда как при вакуумном наборе почти всегда наблюдается перепад температуры капли от центра.

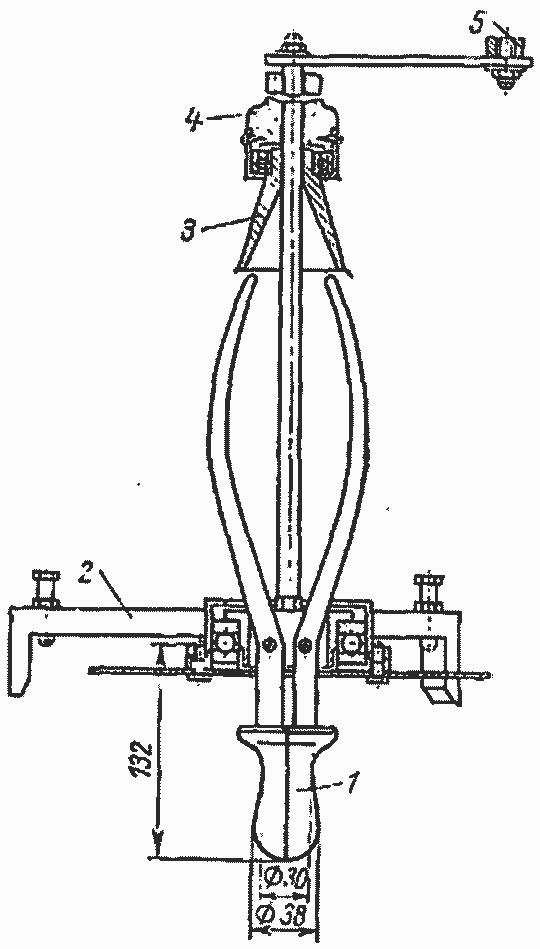

Рис. 4-17, Ручная развертка для подвесных изоляторов.

1 — колодка цанговая (наконечник); 2 — корпус (трехлапчатый); 3 — прижимной конус; 4 — рукоятка центральная; 5 — рукоятка для вращения.

к периферии за счет соприкосновения стекломассы с металлом наборной головки.

Существенным недостатком вакуумных питателей является возможность засорения стекломассы в течи окислами металла, смазкой и нагаром при систематическом погружении наборной головки в стекло. Однако несмотря на присущие вакуумным питателям недостатками, они. так же как фидерные, применяются при изготовлении высоковольтных изоляторов.

Пресс-формы для изготовления стеклянных изоляторов по своей конструкции принципиально ничем не отличаются от пресс-форм, применяемых для изготовления других прессуемых стеклодеталей.

Так как форма внутренней полости большинства типов стеклянных изоляторов не позволяет производить формовку свободно выходящим из отформованной стеклодетали керном, то для образования конической полости головки подвесных изоляторов или резьбы у штыревых изоляторов применяются керны особых конструкций.

Резьба во внутренней полости штыревых изоляторов формуется двумя способами.

Первый способ заключается в формовании прямым керном цилиндрического гнезда и последующего вворачивания метчика в еще не застывшую стекломассу. Этот способ требует очень точного соблюдения всех режимов выработки и формования, так как малейшее повышение вязкости, больше допустимой, делает невозможным ввинчивание метчика в цилиндрическое гнездо изолятора.

Более совершенным является способ, при котором керн-метчик запрессовывается в горячую стекломассу во время формования всего

изолятора, а затем после повышения вязкости стекла вывинчивается из готового изолятора, оставляя четкую неоплывающую резьбу.

Формовка внутренней полости головки подвесных изоляторов осуществляется путём развертки гнезда цилиндрической формы, отпрессованного керном с цилиндрическим наконечником. Вторая операция — развертка — производится специальным приспособлением.

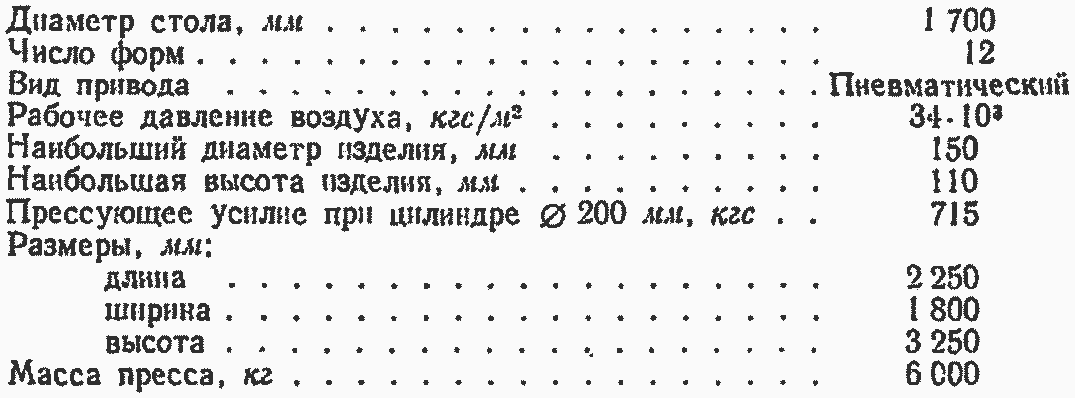

Рис. 4-18. Автоматический пресс ПВИ-12 для выработки стеклянных изоляторов.

На рис. 4-17 показана развертка, применяемая при ручном производстве подвесных изоляторов. Она представляет собой цанговый механизм, нижняя часть которого с фасонным наконечником опускается в цилиндрическое гнездо изолятора и приводится во вращение с одновременным разведением в стороны двух половинок формующего наконечника за счет опускания вниз рукоятки развертки. Операция развертки производится до приобретения стеклом высокой вязкости.

При механизированном способе производства развертка внутренней полости головки подвесных изоляторов осуществляется механизмами различных конструкций, однако принцип двухстадийного оформления полости сохраняется. При этом возможно использование как единой развертки для всех пресс-форм, расположенных па прессе, так и индивидуальных разверток, количество которых соответствует количеству пресс-форм.

При прессовании стеклодеталей изолятора применяются, как правило, специальные многопозиционные прессы, в конструкции которых предусмотрены механизмы раскрывания форм и развертки. Серийно выпускаемые стеклоформующие машины, предназначенные в основном для формования хозяйственных изделий, не имеют указанных механизмов и поэтому не могут без доработки использоваться в изоляторном производстве. При малосерийном или опытном производстве для прессования стеклодеталей изоляторов применяются однопозиционные прессы пневматического или рычажного типа.

Полностью автоматизированные прессы имеют поворотные столы, снабженные несколькими пресс-формами. Число форм, устанавливаемых на столе, зависит от массы и размеров прессуемых элементов изоляторов, марки стекла и соответствующего ей режима прессования. Во всех случаях формы устанавливаются на столе на равном расстоянии друг от друга. Стол вращается периодически так, что каждая форма занимает последовательную позицию и остается на ней определенное время, достаточное для осуществления всех технологических процессов прессования. Для поворота стола чаще всего используется пневматический привод, в редких случаях — механический. Характерным представителем пневматических стеклоформующих машин, предназначенных для изготовления стеклянных изоляторов, является пресс ПВИ-12 (рис. 4-18). Пресс предназначен для выработки высоковольтных и низковольтных штыревых изоляторов с массой от 0,5 до 1,5 кг. При небольшой модернизации пресс может быть использован для прессования штыревых и подвесных изоляторов с массой до 3,5 кг.

Основные характеристики пресса приведены ниже.

Над каждой из 12 пресс-форм пресса ПВИ-12 размещена опрокидывающаяся формующая головка с керном-метчиком, автоматически поднимающаяся и опускающаяся по заданной циклограмме. Синхронность работы пресса и механического фидерного питателя осуществляется золотником, установленным на редукторе привода бушинга и ножниц фидера.

Прессование штыревых изоляторов на прессе ΠΒИ-12 происходит в следующей последовательности.

Падение капли в пресс-форму происходит на позиции № 1. Формующая головка поднята, керн-метчик выдвинут из нее до отказа. После принятия формой капли стекломассы стол поворачивается дальше на одну позицию так, что положение формы соответствует позиции № 2. Здесь происходит процесс формования: формующая головка опускается и закрывает форму, керн-метчик запрессовывается в тело изолятора при опускании всего механизма прессования (под действием сжатого воздуха).

Рис. 4-19. Автоматический пресс ППИ-12М для выработки стеклянных изоляторов.

На позиции № 3 происходит выдержка изолятора в форме. На позиции № 4 керн-метчик вывинчивается из внутренней полости головки изолятора. Подъем керн-метчика продолжается на позиции № 5. После этого стол перемещается на позицию № 6, где формующая головка поднимается, а керн-метчик выталкивается из нее для быстрого охлаждения. На позициях № 6 и 7 происходит отвердеваниe изделия, которое охлаждается сжатым воздухом. На позиции № 8 формы раскрываются и отформованные стеклодетали снимаются с пресса. На позициях № 9, 10 и 11 завершается охлаждение пресс- формы и формующей головки. На последней позиции № 12 форма окончательно закрывается и цикл прессования стеклодеталей повторяется.

Рис. 4-20. Стол пресса РВМ на переднем плане (справа налево): обдув отпрессованной стеклодетали; раскрытие пресс-формы с готовой стеклодеталью; закрытая пресс- форма, готовая для приема очередной капли. Аналогичный принцип работы заложен в конструкцию автоматического 12-позиционного пресса ППИ-12М, применяемого для выпуска стеклянных элементов подвесных изоляторов (рис. 4-19). Пресс предназначен для изготовления стеклодеталей с массой до 4 кг с размерами: высота—120 мм, диаметр — 270 мм. Вместо кернов- метчиков, предусмотренных на прессе ПВИ-12 для нарезки резьбы штыревых изоляторов, на прессе ППИ-12М имеется 12 развальцовочных головок (разверток), работающих поочередно на одной из позиций. Они отформировывают внутреннюю коническую полость в стеклянных элементах подвесных изоляторов. Формование стеклодеталей изоляторов может осуществляться и на прессах типа РВМ, оборудованных дополнительным механизмом раскрывания пресс- форм, и механизмом развертки. На столе такого пресса (рис. 4-20) размещаются шесть форм, один пуансон и одна развертка.

На первой позиции в форму из питателя падает капля. На второй — форма со стеклом подводится под прессующий механизм. При этом положение стола закрепляется стопором, пуансон опускается и происходит прессование. При этом форма предохраняется от раскрывания механизмом запирания. На третьей позиции опускается механизм развертки и производится развальцовка внутренней полости головки стеклянного элемента изолятора.

На следующей позиции стеклодеталь обдувается в форме сжатым воздухом. На пятой позиции происходит дополнительное охлаждение стеклодетали воздухом. Затем пресс-форма раскрывается и стеклодеталь снимается с пресса. На последней — шестой позиции завершается охлаждение пресс-формы и запирание ее для начала нового технологического цикла.

Все описанные конструкции стеклоформующих прессов работают от пневматического привода, что позволяет очень плавно регулировать режимы прессования. В конструкции пресса, разработанного для выпуска стеклодеталей подвесных изоляторов ПС6-А Львовским ПКТИ (рис. 4-21), привод машины механический, усилие прессования создается за счет специальных пружин, режимы работы пресса и его циклограмма задаются жесткими нерегулируемыми вертикальными и горизонтальными копирами.

Каждая из 12 позиций пресса оснащена индивидуальным прессующим механизмом и разверткой, которые на соответствующих позициях под действием роликовых катков, скользящих по вертикальным копирам, производят прессование и развальцовку внутреннего конуса. Горизонтальные копиры управляют механизмами открытия и закрытия пресс-форм, перемещением их из-под формующего пуансона под развертку.

Для переналадки режима работы такого пресса или изменения номенклатуры выпускаемых изоляторов необходимо не только заменить формокомплекты, но и копиры и прессуемые пружины, что по существу связано с реконструкцией всего пресса. Роторные механические прессы оправдывают себя только в условиях крупносерийного производства при длительном выпуске изделий одной и той же конструкции. В производстве стеклянных изоляторов прессы такого типа пока не нашли широкого применения.

Режимы прессования во многом зависят от типа прессуемого изолятора, а также выработочных свойств состава стекла, которое используется для производства. Чем короче стекло, тем быстрее должен протекать процесс формования, тем выше должна поддерживаться температура в выработочной части печи и питателе. С этой точки зрения короткие стекла, такие как, например, 13в, диктуют более интенсивный ритм работы стеклоформующих машин, чем длинные стекла. В свою очередь длинные стекла не вызывают чрезмерного перегрева стеклоформующего комплекта и его быстрого износа.

Большое значение для процесса прессования имеет правильное распределение усилия прессования по величине и продолжительности действия.

Рис. 4-21. Роторный пресс для прессования стеклянных изоляторов. 1 — механизм прессования; 2 — пресс-форма; 3 — горизонтальный копир; 4 —механизм развертки.

Режимы прессования стеклянных элементов изоляторов при ручном и особенно при автоматическом способах выбираются и регулируются так. чтобы были выдержаны оптимальные значения времени прессования и температуры стекла данного состава.

Например, при ручной выработке стеклодетали изолятора ПС30 из стекла 13в (масса капли 5,6—6 кг) и прессовании ее па пневматическом однопозиционном прессе выдерживаются следующие параметры:

температура в рабочей части печи поддерживается в пределах 1 300—1 310 С;

общий цикл прессования стеклодеталей 2 мин. Из них время пребывания стекла в форме (от момента подачи капли до выемки готового изделия из формы) колеблется οт 1 мин. до 1 мин. 10 сек;

развальцовка внутренней конической полости изолятора производится в течение 10—15 сек. За это время мастер делает около 20 оборотов разверткой;

обдувание центральной части стеклодетали сжатым воздухом производится в течение 15—25 сек;

охлаждение стеклодетали в естественных условиях цеха на асбестовой плите 25—40 сек.

В табл. 4-6 приведены сравнительные циклограммы ручного прессования стеклодеталей подвесного изолятора ПС16 из щелочного и малощелочного стекол.

Таблица 4-6

Таблица 4-7

Наименование операций | Продолжительность, сек | |

при ручном методе | при механизированном методе | |

Время от отреза капли до начала опускания керна .. | 7,0 | 4,3 |

Время опускания керна .. | 3,0 | 1,2 |

Время нахождения резьбового керна в стекле . | 17,0 | 15,8 |

Время вывинчивания резьбового керна | 1,0 | 1,2 |

Время от конца вывинчивания керна до выемки изолятора из формы | . 33,0 | 28,1 |

Время нахождения прессующей головки в стекле ... | 28 | 29,1 |

Длительность всего цикла от отреза одной капли до отреза другой ... | 98,0 | 88,4 |

По циклограмме ручного прессования подбираются и регулируются режимы прессования на автоматических прессах. При этом делается корректировка по времени, учитывающая сокращение цикла таких операций, как подача капли в стеклоформу, опускание керна, вывинчивание керна, развертка и т. д.

В табл. 4-7 приведены сравнительные данные по продолжительности одних и тех же операций при ручном и механизированном прессовании штыревых изоляторов ШCC-10 из малощелочного стекла.

Еще больший выигрыш по времени достигается при переходе с ручного на механизированный метод прессования, когда речь идет о подвесных изоляторах. Так, если при ручном прессовании стеклянного элемента изолятора ПС6-А из щелочного стекла продолжительность всего цикла составляет более 100 сек., то выработка этого изолятора на роторном прессе позволяет сократить время до 86,3 сек. При работе на пневматических прессах это время сокращается еще больше.

Ритм работы автоматических прессов и связанных с ними питающих устройств при выработке стеклянных элементов изоляторов зависит, как уже указывалось выше, от формы и массы элемента изолятора, а также состава используемого стекла. Для самых легких штыревых низковольтных изоляторов из малощелочного стекла ритм работы пресса колеблется в пределах 10—14 капель в 1 мин. При выпуске более сложных изделий (ШСС-10) ритм сокращается до 8,3 капли в 1 мин, а выработка стеклодеталей подвесных изоляторов из любых марок стекла осуществляется с ритмом 6,4—4 капли в I мин. Температура капли стекломассы, подаваемая в пресс-форму в основном зависит только от состава (марки) стекла. При выработке стеклянных элементов изоляторов из малощелочного стекла температура капли не должна быть ниже 1 170—1200 °C, выработка стеклодеталей из щелочного стекла осуществляется при температуре капли 1 050—1 100 °C.

При таких высоких рабочих температурах особые требования предъявляются к пресс-формам и в первую очередь к материалам, из которых они изготовлены. Перед началом прессования все формокомплекты должны быть введены в режим, т. е. разогреты до определенной температуры, соответствующей заданным параметрам прессования (400—500 °C). На изоляторных заводах эта операция осуществляется путем разогрева форм стекломассой. В течение нескольких циклов стекломасса подается в формы без получения годных изделий. Известен и другой, более экономичный способ предварительного разогрева стеклоформ — в специальных печах с последующей установкой их на пресс. В процессе производства температура пресс-форм должна быть по возможности постоянной и не отклоняться от заданной.

Это достигается путем быстрого отвода значительного количества тепла, вводимого в форму стекломассой. Как правило, охлаждение всех частей формокомплекта осуществляется за счет обдува их воздухом. В конструкции пресса ППИ-12М предусмотрено водяное охлаждение кернов.

Материал, используемый для изготовления формового комплекта, с точки зрения долговечности и обеспечения требуемого качества стеклянных элементов изоляторов должен отвечать следующим требованиям:

устойчивость к тепловому и механическому удару, а также к коррозии; хороший отвод тепла; хорошая восприимчивость к механической обработке и способность к отделке поверхности.

Для изготовления формового комплекта при производстве стеклянных изоляторов обычно применяется жаропрочный чугун следующего химического состава (в %): Si—1,7—2,3; Мn—0,5—0,7; S—0,05—0,08; Р до 0,2; Сr—0,6—0,8; Ni-0,2-0,4; С—3,2-3,6; Fe — остальное.

В некоторых случаях для повышения устойчивости пресс-форм их изготовляют пз чугуна марки ЖЧХ-0,8 с добавлением 0,3—1,0% молибдена и увеличенным до 0,7% содержанием никеля.

Керн-метчики и развертки изготавливаются из специальных жаропрочных сталей.

Жароупорная сталь используется также для изготовления вкладышей в пресс-формы, которые увеличивают срок службы формовых комплектов и качественно отпрессованных стеклодеталей.

В основном приведенные выше составы жаропрочных чугунов не отличаются от состава чугуна в применяемых для изготовления стеклоформующих комплектов за рубежом.

Так, бельгийской фирмой ОМСО рекомендуется чугун следующего состава (%): Si—1,9—2,10; Мn—0,6—0,7; S до 0,1; Р до 0,25; Сr—0,2—0,3; Ni—0,6—0,7; С—3,5—3,65, Fe — остальное.

Для улучшения полировочных свойств чугуна фирма вводит в его состав около 0,3% титана. Повышение антикоррозионности и экстрагирования тепла достигается никелированием пресс-форм, осуществляемым по особой технологии.

Другим типом материала, применяемого для изготовления стеклоформ (особенно при высоких температурах выработки), являются сплавы на медной основе, нержавеющие стали и специальные никелевые сплавы. В этих материалах содержание никеля колеблется от 13 до 97%.

Для изготовления толстостенных прессованных стеклодеталей изоляторов многие зарубежные фирмы применяют пресс-формы из ферритной мартенситной стали, содержащей около 17% хрома и 2% никеля, или аустенитной стали, содержащей около 25% хрома и 20% никеля.

Все перечисленные материалы очень дороги, но их долговечность и высокое качество отпрессованных стеклодеталей, по-видимому, оправдывают первоначальные затраты.

В процессе работы формокомплекты вследствие их периодического нагрева и охлаждения подвергаются износу, на их поверхности образуются дефекты: раковины, оксидные включения, микротрещины, которые затрудняют текучесть стекломассы, вызывают ее прилипание и разрыв. Поэтому оснастка стеклоформующих машин требует тщательного ухода. Пресс-формы должны быть хорошо обработаны, их рабочая поверхность должна быть зеркальной. Во избежание прилипания стекла к пресс-форме последние периодически подвергаются смазке либо коллоидно-графитным препаратом МС в смеси с графитовой смазкой и органическими маслами, либо препаратом МС без примеси. При этом применение чистого препарата МС повышает на 50—60 °C температуру прилипания стекла к пресс-формам. Смазка кернов, керн-метчиков и разверток производится жидкими смазками различных составов либо непосредственно по металлу, либо впрыскиванием смазки в гнездо изолятора перед введенном туда развертки и керн-метчика. Вместо жидких смазок иногда используются древесные опилки, которые вводятся в гнездо изолятора перед погружением развертки. Длительное применение смазки приводит к образованию на поверхности пресс-форм налета, затрудняющего формование стеклодеталей изоляторов. Поэтому рабочая поверхность пресс-форм подлежит периодической чистке и полировке. Значительно больший эффект по сравнению со смазкой даст графитизация пресс-форм. Перед установкой на пресс пресс-формы графитизируют, т. с. покрывают графитом по специальной технологии. В процессе работы графитную пленку периодически восстанавливают, в результате чего получают стеклодетали с блестящей гладкой поверхностью. Предварительная графитизация препятствует прилипанию стекла, уменьшает разрушение металла и увеличивает срок службы пресс- форм.

Формование толстостенных и сложных по конфигурации стеклянных элементов изоляторов является сложным технологическим процессом, успех которого зависит от многих факторов. Сложность состоит в правильном выборе температурных режимов формования, регулировании работы прессового оборудования, тщательном изготовлении пресс-форм и поддержании их рабочего состояния. Выше было приведено только краткое описание основных конструкций оборудования и технологических режимов, используемых при производстве стеклодеталей изоляторов.